晶体硅表面形貌对钝化接触电池的影响

张 婷,刘大伟,杨 露,魏凯峰,倪玉凤

(青海黄河上游水电开发有限责任公司西安太阳能电力分公司,陕西西安 710000)

N 型单晶硅因具有纯度高、杂质少、晶界位错缺陷低、少子寿命高以及电阻率易控等优势成为高效太阳电池的理想选择[1]。而光电转换效率快速提高的主要推动因素还是得益于界面复合减少的技术研究。钝化发射极背面接触(passivated emitter rear contact,PERC)和钝化发射极背面全扩散(passivated emitter rear totally diffused,PERT)结构电池已成功降低器件区域内的复合损耗,但金属接触处到N+和P+硅层的复合仍然是问题。硅异质结(silicon heterojunction,SHJ)、POLO-IBC 结构电池即TBC(tunneling oxide passivated contact back contact)隧穿氧化钝化接触背接触电池和隧穿钝化接触(tunneling oxide passivated contact,TOPCon)电池等高效硅太阳电池的共同特点都是某种形式的钝化接触结构[2]。其中TOPCon 电池因其设备投资相对低、易于在PERC 产线上完成改造,成为目前国内产业化发展的趋势。该结构电池背面不与金属直接接触,而是先沉积一层超薄氧化硅,然后沉积一层重磷掺杂的多晶硅层,再与金属接触[3]。其技术优势在于:(1)金属/半导体界面复合因晶体硅和金属之间的钝化层而减少;(2)多子可以由隧穿效应移动到金属接触,但少子因为载流子选择性不能从晶硅移动到金属接触。实现了全背面钝化结合载流子收集,有利于提高填充因子;显著降低电极接触区域复合速度,可获得更高的开路电压;避免使用激光开孔技术,简化电池生产工艺;采用氧化硅钝化层,可以兼容中高温烧结工艺[4]。所以具备该结构的晶硅电池成为当下工业化生产的优先选择。

背面钝化薄膜的沉积质量好坏对电池性能的影响较大,所以沉积优良的钝化接触薄膜至关重要。电池基底形貌是影响因素之一,而背面形貌的形成有产业化生产常用的HFHNO3混合溶液腐蚀和碱溶液腐蚀,不同的腐蚀方式则形成不同的硅表面形貌。本文基于TOPCon 电池,通过酸/碱不同溶液腐蚀制备不同的背表面形貌,详细研究了硅表面形貌差异对钝化接触薄膜钝化性能、金属接触及电池性能的影响。

1 TOPCon 电池结构及LPCVD 法制备钝化薄膜的原理及工艺

1.1 N 型TOPCon 电池结构及原理

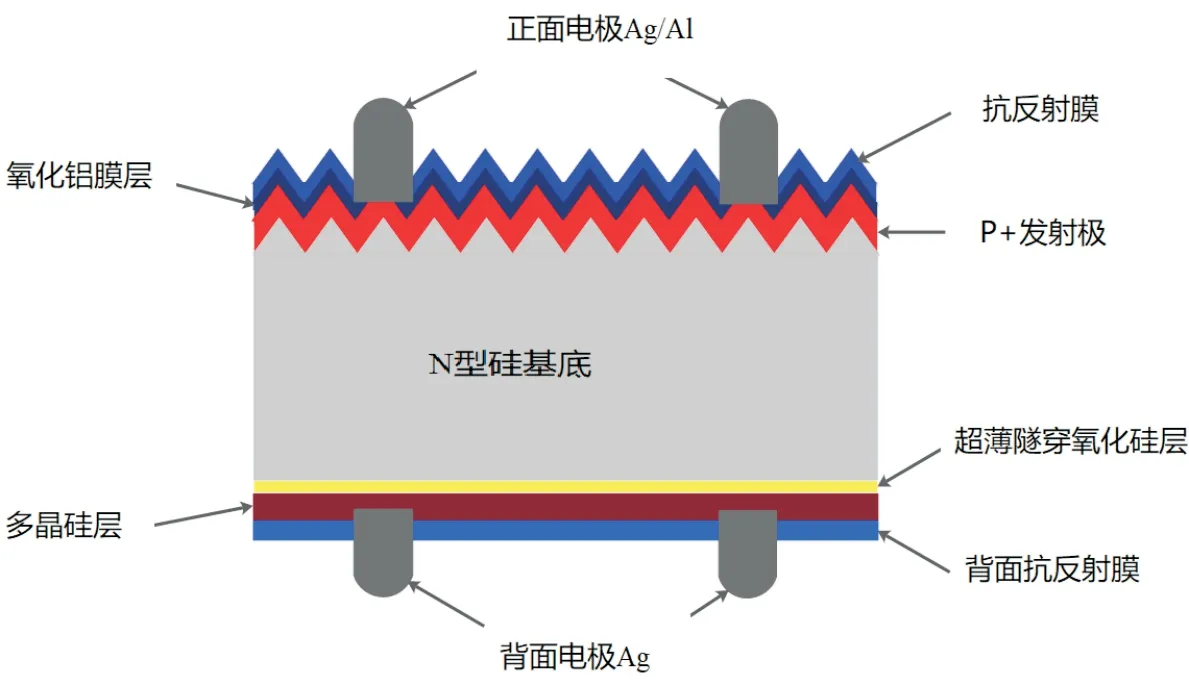

文章所研究的TOPCon 电池结构如图1 所示。在N 型硅片正面进行陷光绒面制备和硼掺杂,背面刻蚀后在背面依次沉积一层超薄隧穿氧化硅,再沉积一层多晶硅层并进行磷扩散形成重掺杂多晶硅层。超薄隧穿氧化硅和重掺多晶硅层二者共同形成了钝化接触结构,有效降低表面复合和金属接触复合。其原因在于三种并行机制提高了载流子选择性(如图2 载流子运输机理示意图)。首先,由于功函数的差异,重掺杂的N+多晶硅在吸收体表面形成了一个累积层(N+多晶硅和N-Si 吸收体之间)。这种累积层或能带弯曲为空穴到达隧穿氧化硅提供了障碍,而电子可以很容易地迁移到氧化硅/硅界面。其次,隧穿氧化硅本身提供了第二级载流子选择性,因为它为空穴到隧穿提供了4.5 eV 的势垒,而电子为3.1 eV。第三,由于禁带的存在,在(N+区域)电介质的另一侧很少或没有状态可供空穴隧穿通过。即使一些空穴能够隧穿,它们也会进入重掺杂的N+多晶硅层并复合[5]。

图1 N型隧穿钝化接触电池结构

1.2 钝化接触薄膜的制备和掺杂原理

本文所指钝化接触薄膜是指同上用于TOPCon 电池背面(1~2 nm)超薄氧化硅层和掺磷多晶硅层。这层超薄氧化硅不仅可以饱和硅表面悬挂键降低缺陷密度起到化学钝化的作用,同时在背面重掺杂多晶硅层引起硅表面能带弯曲的时候该超薄氧化硅保证了多子电子的有效隧穿。目前LPCVD(low pressure chemical vapor deposition,低压化学气相沉积)法制备超薄隧穿氧化硅和多晶硅层的方式可靠性最高,应用最为普遍。因为LPCVD 法制备的薄膜成膜致密、均匀、装片容量大[6],所以本文采用LPCVD 法制备隧穿钝化接触薄膜并进行相应研究。

LPCVD 法生长钝化接触薄膜的路线主要是580 ℃热氧氧化基底硅表面生长超薄氧化硅层,再通气源硅烷(SiH4)气体在580~630 ℃环境及一定的反应压力下,受热高温分解成Si 原子沉积在基底硅片表面形成多晶硅薄膜。反应式为:

多晶硅沉积完成后进行气相高温磷扩散实现高浓度磷掺杂(重掺杂)。由于磷元素是第IV 主族,该元素会占据因高温下晶格振动而产生的空位,并向相邻的空位逐级跳跃。该工艺是半导体、太阳电池制备过程中常用的掺杂工艺,原理是通高纯氮气携带POCl3进入炉管,同时通入适量氧气,高温下POCl3热分解,反应式如(3)~(5)。磷原子在高温下扩散进入多晶硅甚至部分穿透超薄氧化硅进入硅基底,形成磷杂质的分布,从而改变多晶硅层的导电性质[7]。

1.3 钝化接触薄膜沉积工艺

本文所用气源O2、SiH4,气体从炉中和炉口通入,依次通入O2,580 ℃,20 min 左右反应生长超薄氧化硅;然后通入SiH4,分解沉积温度为610~630 ℃进行生长约30 min。磷掺杂则采用管式低压扩散炉,小氮流量1 400 mL/min、氧气500 mL/min、850~880 ℃扩散推进完成多晶硅层的磷元素掺杂分布。最终制得1.2~1.5 nm 厚超薄氧化硅层和掺杂浓度为3×1020~8×1020atoms/cm3的100~150 nm 厚的N+多晶硅层。

2 基于背面不同形貌进行隧穿钝化性能的相关测试

2.1 分析方法和实验制备

取统一电阻率1~1.5 Ω·cm 的N 型单晶硅片,进行隧穿钝化接触材料[Poly-Si(N+)/SiO2/C-Si/SiO2/Poly-Si(N+)]对称结构制备(图3)。其中硅表面分别采用了不同溶液进行腐蚀,形成不同的表面腐蚀形貌,然后采用最佳的隧穿氧化硅和多晶硅沉积工艺沉积钝化接触薄膜,并测试该对称结构钝化性能(隐开路电压用Implied-Voc 表示,简称iVoc)差异。用同样的N 型硅片进行TOPCon 电池制备,最后对所制备电池进行电性能测试和不同形貌的背面电极金属接触电阻测试。所用检测仪器有:反射率测试仪、激光显微镜、SEM 扫描电镜、光谱椭偏仪、ECV(electrochemical capacitance voltage,电化学电容-电压法)测试设备、四探针、IV 测试设备、Sinton WCT120 少子寿命测试仪、TLM SCAN 接触电阻测试仪、激光划片设备、外量子效应EQE 设备等。

图3 隧穿钝化接触材料对称结构示意图

2.2 隧穿钝化薄膜沉积前基底制备

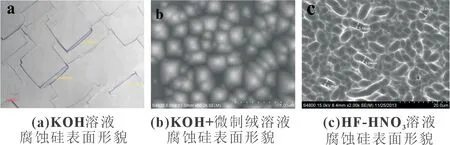

对N 型硅片进行清洗制绒,然后取其中一部分并均分三组,每组用其中一种溶液进行腐蚀处理,分别是HF-HNO3溶液、KOH 溶液、(KOH+微制绒)溶液,腐蚀后再统一经过HF+HCl 混酸溶液清洗去除表面残留的金属离子。最后分别形成凹坑表面形貌、方块塔基的平坦表面和金字塔表面形貌[8-9](图4)。针对该腐蚀并清洗后的三组硅片进行双面沉积超薄氧化硅和多晶硅层以及磷掺杂等完成钝化接触材料对称结构(简称对称结构)的制备。另一部分制绒后的硅片则进行正面硼掺杂,并去除背面BSG(含B 的SiO2)后均分三组,每组用其中一种溶液如HF-HNO3溶液、KOH 溶液、(KOH+微制绒)溶液腐蚀处理,并完成混酸清洗,实现背面不同形貌的同时去除硼原子绕扩结和实现边缘隔绝,然后进行背面隧穿氧化硅和多晶硅沉积及磷掺杂等完成成品电池制备。

图4 三组溶液分别腐蚀硅片后硅表面形貌

3 结果及分析

3.1 不同形貌对钝化接触结构钝化性能的影响分析

有三组溶液“ HF-HNO3混合溶液”、“有消泡缓蚀添加剂的KOH 溶液”和“KOH+Texture 微制绒溶液”腐蚀硅片,且每次采用一组溶液。其中“HF-HNO3混合溶液”的质量浓度比为1∶7,在14 ℃条件下,腐蚀时间90 s,制备出具有凹坑形貌的硅表面;“有消泡缓蚀添加剂的KOH 溶液”是质量浓度为3.6%的KOH 溶液,添加了体积比1%的消泡缓蚀剂,在65 ℃条件下,腐蚀300 s,制备出具有塔基方块平坦抛光形貌的硅表面;“KOH+Texture 溶液”是质量浓度为1.3%的KOH+Texture 溶液,直接进行微绒面处理,在70 ℃条件下,腐蚀120 s,制备出具有微制绒金字塔形貌的硅表面。对制备出的三组不同表面形貌的硅片,测试其表面反射率。其中用KOH 溶液抛光的硅片,表面最为平坦,反射率为44%;用HF-HNO3溶液腐蚀的硅片,表面反射率为37%;KOH+Texture 溶液微制绒后,表面反射率23%。

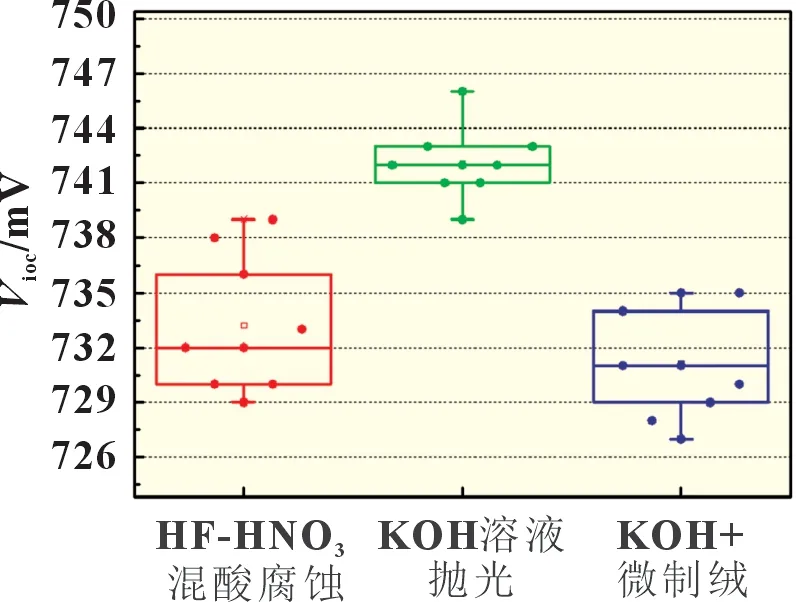

针对如上完成表面腐蚀处理的三组硅片,统一进行隧穿氧化硅和多晶硅沉积,及磷掺杂等工艺完成对称结构的制备。最后采用Sinton WCT-120 测试各组样片钝化性隐开路电压Vioc值,每片以中心点位置测试并取值,并将各组测试值拟合箱线图见图5。

图5 不同硅表面形貌隧穿钝化接触对称结构Vioc测试

从该箱线图看,KOH 溶液腐蚀的平坦表面的硅制备的对称结构钝化性能Vioc平均743 mV 且分布集中;HF-HNO3溶液腐蚀的凹坑表面的硅制备的对称结构钝化性能Vioc平均732 mV;KOH+Texture 溶液腐蚀的微金字塔表面的硅制备的对称结构钝化性能Vioc平均730.7 mV,且后两者测试值分布离散性均较大。我们知道经KOH 或四甲基氢氧化铵TMAH 溶液腐蚀并清洗硅片后,宏观和微观上均可制备平坦、光滑的硅表面,有效降低表面粗糙度,减小硅表面的面积,降低表面复合损失,少子寿命得到提高,再进行钝化薄膜沉积后,钝化效果会更佳[10-11]。酸腐蚀或碱微制绒制备的粗糙表面,容易引起超薄氧化硅的不均匀性。Harvey Guthrey 等基于POLO 型器件的Poly-Si/SiO2/c-Si 结构样品研究了金字塔形貌基底硅上SiO2的均匀性,他们利用EBIC 电子束感应电流成像、碱腐蚀及SEM 设备测试分析样品如图6,发现样品经过高温结晶退火后,金字塔谷底处明显可见载流子传输信号增强;进一步高温退火并经碱腐蚀后SEM 可见棱锥面氧化硅层孔洞。前者解释了金字塔谷位置SiO2会优先分解,其是因为塔尖、棱面和谷底面的膜层存在拉应力和压应力,会促使氧化硅膜破裂;后者解释了表面纹理金字塔的刻面不是完全平坦的,而是呈现出原子级的粗糙度,会在SiO2层中引入不均匀性。这些分解破裂和孔洞导致重掺多晶硅与晶体硅直接接触,形成较大的金属接触复合引起钝化性能变差[2,12]。文中KOH 溶液腐蚀出光滑、平坦的硅表面,钝化接触薄膜沉积均匀、区间应力差异小、其对称结构的钝化性能Vioc值则比较高且稳定。

图6 Harvey Guthrey等基于POLO器件的Poly-Si/SiO2/c-Si结构研究了金字塔形貌基底上SiOx的均匀性

3.2 不同硅表面形貌对金属接触的影响

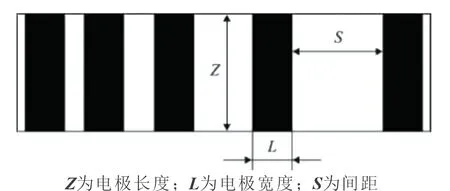

背表面形貌的改变除了对薄膜沉积、掺杂质量有影响外,对半导体与金属接触也有一定影响。接触质量的好坏将直接影响着器件质量和物理性能,接触电阻和接触电阻率是反映金属与半导体欧姆接触性质的重要参数[13-14]。我们取不同形貌的电池各一片,激光划片成均匀的条状,每一片样片取其中一条,并测6 处不同位置的接触电阻和接触电阻率值。TLM SCAN 采用若干相互平行的形状相同、间距不等的矩形电极组成的图案测量接触电阻[15](图7)。

图7 接触电阻测量示意图

电流被限制在平行电极之间流动,相邻电极之间的电阻R表示为:

式中:Rc为电极与半导体的接触电阻;Rsh为电极间半导体的薄层方块电阻[18]。

测得KOH 溶液抛光表面的电池金属接触电阻率比较高,而HF-HNO3溶液或者KOH+Texture 溶液处理表面的电池金属接触电阻率则相对较低(图8)。

图8 不同表面形貌的电池金属接触电阻率

我们从SEM 图4(a)的形貌可以看到,KOH 溶液腐蚀后电池硅表面平坦,表面积小,在与金属浆料进行烧结接触形成合金的面积就会减少,导致载流子传输通道减少;而表面由HF-HNO3溶液或者KOH+Texture 溶液处理的表面则比较粗糙,表面积明显增大,浆料和硅表面烧结金属接触的合金面积也会相对增大,载流子传输通道改善。这里需要说明的是同样的金属栅线设计下,背表面平坦则表面积减少会引起金属-半导体接触面积减少,但优势是平坦光滑的硅表面与金属接触经烧结后金属元素更容易与硅直接接触[14]。所以,虽然背表面形貌变化很大,但是接触电阻率差别不是很大。但对于产业化制造讲,工艺简短和低成本生产是发展的趋势,所以便于制备又低污染的背面碱抛光工艺受到大生产的青睐,而硅片背面碱抛光表面金属接触电阻的改善是必然选择。

3.3 电池性能影响测试

考虑到金属接触面积的减少会阻碍载流子传输,我们优化了背面金属栅线设计,通过变窄金属细栅线图形的同时增加金属细栅线根数,并改善每根金属细栅线与金属主栅线相接图形,提高了金属接触面积和载流子横向收集能力。实验所制备电池性能测试如表1,硅背面不同形貌的TOPCon 电池,经过KOH 溶液腐蚀平坦背表面的电池光电转换效率最佳,其开路电压Voc、短路电流Isc均比较高,但FF略低;HFHNO3溶液腐蚀的凹坑背表面、KOH+Texture 溶液微制绒的金字塔背表面电池则Voc和Isc逐渐降低;且金字塔背表面形貌的电池FF最高。我们结合电池背面磷掺杂分布看,KOH 溶液腐蚀背面平坦形貌的电池与HF-HNO3溶液腐蚀电池的背表面磷掺杂分布基本接近,说明这两种硅表面形貌的磷掺多晶硅场钝化效果基本一致。微制绒金字塔形貌的硅背表面磷掺浓度虽达到5×1020atoms/cm3,但同时掺杂深度也相对深,一定程度上影响了电池的场钝化效果,导致电池Voc和Isc降低。KOH 溶液腐蚀制备电池填充因子FF受接触电阻的影响略微偏低;而HF-HNO3溶液腐蚀的凹坑背表面和微制绒金字塔背表面形貌的电池,因表面形貌粗糙而增大金属接触面积使得填充因子FF相对略高。另一方面,平坦背表面的电池短路电流提高的主要原因则来自于平坦的表面对长波段光响应。由于HF-HNO3溶液腐蚀和KOH+Texture 溶液微制绒腐蚀造成的背面粗糙的陷光结构,会对入射光的背反射较差;而KOH 溶液腐蚀背面平坦形貌的电池可实现镜面反射原理,增加了电池内部长波段光的背面反射率,减少了光的透射损失,增大了输出电流[14](图9~11)。

表1 不同背面形貌制备TOPCon电池IV测试性能参数

图9 不同背表面形貌硅各点的反射率

图10 多晶硅层磷掺杂浓度分布曲线

图11 不同背表面形貌TOPCon电池EQE测试

4 结论

文章以隧穿钝化接触TOPCon 电池结构为基础,分别采用HF-HNO3/KOH/KOH+texture 微制绒几种溶液腐蚀方式制备了三种不同的硅表面形貌,并相应完成隧穿钝化接触掺杂层沉积等对称结构及电池成品的制备。具体研究了不同的表面形貌对硅片表面钝化、金属-半导体接触以及隧穿钝化结构电池性能的影响。我们发现,针对TOPCon 电池背面,比较平坦的形貌有利于超薄氧化硅和多晶硅薄膜的沉积,致密且均匀性好,化学钝化和场钝化效果都比较好;同时背面平坦的表面增加了长波光的吸收,提高了太阳电池短路电流。但金属接触电阻比较高,填充因子会降低,为改善这一点我们牺牲遮光面积并设计合适的金属栅线宽度改善金属接触,制备出高效率的TOPCon 电池。而粗糙的表面如微制绒和酸腐蚀凹坑,虽金属接触硅面积相对较大,接触电阻低,但是钝化接触薄膜的沉积质量差导致钝化效果差,工艺复杂且环境友好度低。