浅埋深厚煤层大采高工作面回撤通道留设技术研究

胡 滨

(1.煤炭科学研究总院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013)

0 引言

伴随综采开采强度的加大、设备回撤速率的提高,目前国内外煤炭资源回采逐步向工作面超长化、设备重型化方向发展,综采设备的安全、快速回撤安装是保障现代化大型矿井实现高产、高效的关键影响因素之一[1-3]。工作面回撤技术主要有采煤机(有时辅以综掘机)自割回撤通道工艺和综掘机超前预掘回撤通道工艺。国内外许多学者对回撤通道在工作面末采期间的顶板结构断裂形态、矿压显现规律以及围岩控制技术等方面进行了大量研究工作。吕华文[3]、史超等[4]采用多种手段研究了综采面末采期间顶板及残余煤柱的应力转化现象;王艳军[5]对以无轨胶轮化快速搬迁技术装备为基础的垛式支架支撑、辅巷多通道多点回撤工艺展开了细致研究;谢福星[6]、李杰等[7]、洪启忠等[8]分别对大采高工作面回撤通道顶板破断结构进行研究并提出了针对性的支护方案;孙志勇等[9]基于坚硬难垮顶板覆岩破断特征提出采用水力压裂切顶卸压与高强支护相结合的回撤通道留设方法;龚勋等[10]、刘爱卿等[11]进行了末采预掘多通道工艺和自采通道式工艺的对比研究;还有采用数值模拟、现场实测等手段研究了大采高工作面超前支承压力分布规律和顶板破断位置[12-18],但是不同煤矿地质条件千差万别,回撤通道失稳现象时有发生,分析以往工程案例可将回撤通道变形失稳分为两种形态:一种是部分区域存在小地质构造或顶板支护质量不合格等因素导致回撤通道顶板发生局部下沉、垮落事故,对小范围区域的设备回撤造成影响,通过采取综合措施仍可以保证工作面设备正常回撤,称为局部可修复失稳形态;另一种是由于存在较大地质构造、末采来压步距调整不当或通道支护设计存在重大失误等因素,导致顶板关键岩层在回撤通道顶板上部或外侧煤柱侧壁上方发生断裂,顶板结构发生滑落失稳或大范围回转变形,导致区域性回撤空间的急剧收缩引起压架事故,此时整个工作面设备回撤将受到严重影响,大幅度增加回撤工期、工程费用,称为区域性恶性失稳形态,尤其对于蒙陕矿区广泛存在的浅埋深煤层,基岩厚度赋存情况差距较大,地表沟壑地形也会对工作面末采期间的矿压显现带来很大影响,两种失稳形态都属于煤矿“搬家倒面”期间应该尽量避免的失稳形式。

大采高综采工作面回撤通道留设方式的选择受众多因素影响,如煤层埋深、煤体强度、地应力水平、地质构造、工作面采高、回采速度以及回撤通道内部支护结构、外部支撑体的协同作用等,各留设方式在安全性、工期、工程费用、资源回收率等方面存在各自优缺点,同时浅埋深厚煤层大采高工作面具有埋藏浅、煤层厚、基岩薄、覆盖厚松散层等特点,导致其超前支承压力的分布范围、应力峰值及峰值点与工作面煤壁的距离等具有特殊性,因此有必要对浅埋深大采高工作面回撤通道留设方式展开研究探讨,为类似条件下综采设备快速回撤提供工程借鉴。

1 大采高工作面回撤通道留设工艺分析

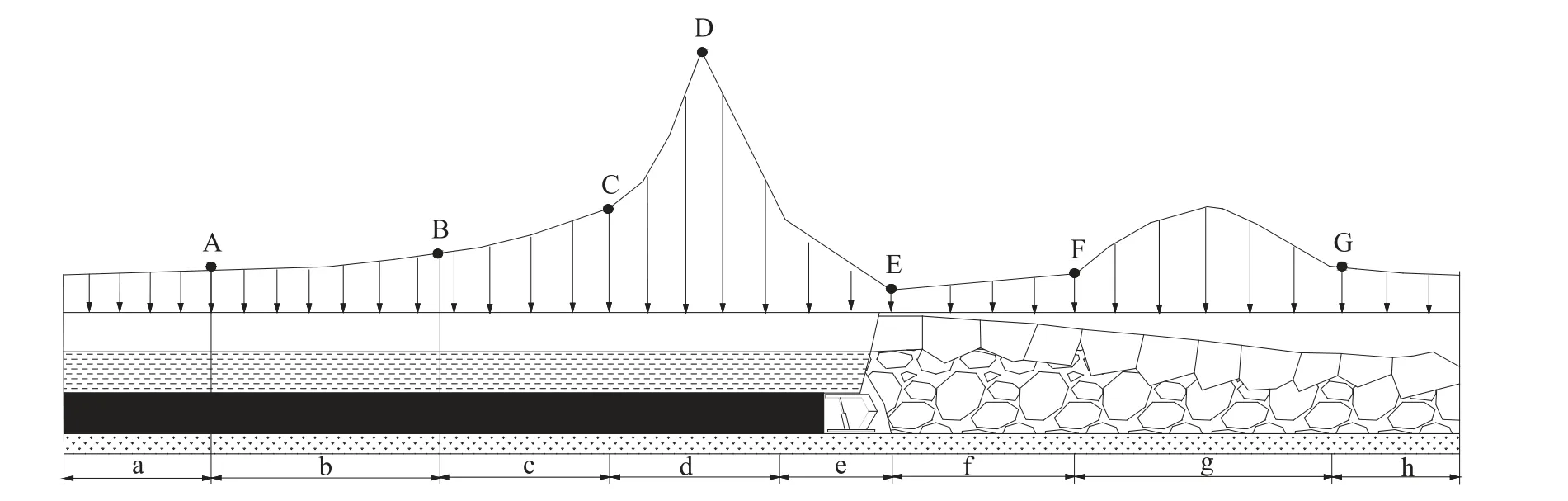

目前国内外大采高综采工作面回撤通道主要有三种留设工艺,即超前预掘回撤通道工艺、采煤机自割回撤通道工艺和“双机”配合分步分层自割回撤通道工艺[6-8],具体情况如图1 所示。

图1 大采高工作面回撤通道留设方式Fig.1 Design methods of retracement channel in large mining height working face

1.1 超前预掘回撤通道工艺

超前预掘回撤通道工艺是在工作面设计停采线附近采用掘进机割煤工艺预先掘出一条或多条平行于回采工作面的辅助巷道,作为末采期间设备快速回撤作业空间以实现快速“搬家”的目的,预掘回撤通道因其远离回采工作面不受或少受超前采动应力影响、支护质量较可靠等优势逐步推广开来,尤其在蒙陕宁矿区得到广泛应用,但预掘回撤通道先后承受掘进期间的应力重新分布和工作面回采期间超前支承压力分布的多重影响,通常具有顶底板变形量大、易片帮等特点,甚至在末采期间由于地质构造、末采来压步距调整不到位等因素影响引起上覆岩层基本顶断裂线前移至回撤通道顶板上部或外侧保护煤柱边缘,导致通道顶板急剧下沉甚至发生大面积冒顶致使末采回撤空间大幅度收缩、无法正常回撤设备[9-13]。此时为控制回撤通道围岩变形,需提前安设垛式支架或布置高强混凝土支柱配合锚杆(索)联合支护系统维护通道顶板,并对外侧保护煤柱采取注浆加固措施,工程费用投入高。

1.2 采煤机自割回撤通道工艺

采煤机自割回撤通道工艺是工作面末采期间的一种传统“搬家”方法,即在设计停采线位置前首先依据工作面周期来压步距或采取让压开采技术、主动切顶卸压、主动支护技术[14-25]合理调整末采区域围岩应力分布状态,然后当工作面推采至末采区域后,支架开始挂网,继续割煤待支架后网片接触采空区底板后,停止推移支架,拆开支架与刮板输送机的连接,用成组单体配合推移刮板输送机,采煤机继续割煤直至达到回撤通道设计宽度。此时上覆岩层在末次周期来压期间已充分垮落,自割回撤通道位于工作面超前支承压力衰减区,围岩所处应力环境良好,可由工作面支架液压联动护帮装置配合锚杆(索)支护结构联合维护顶板稳定性,不用架设垛式支架补强支护顶板。但采煤机割煤后通道顶板空顶面积较大,割煤与支护工序交叉作业、配合复杂,工期较长时通道煤体因承受超前动载损伤累积而易发生顶板冒落、煤壁片帮现象,存在较大安全风险,因此,合理组织末采工艺、及时支护自割通道顶板是最为重要的环节。

1.3 “双机”配合分步分层自割回撤通道工艺

“双机”配合分步分层自割回撤通道工艺即在距工作面停采线一定距离时,停止拉移工作面液压支架,用掘进机首先开挖回撤通道上层区域,按照支护设计及时支护通道顶板,并滞后一定距离利用单体液压支柱成组配合推移刮板输送机使得采煤机集中清刷下层区域至设计宽度,形成工作面设备回撤调向空间。该工艺具有明显优点:一是回撤通道处于超前支承压力衰减区的应力环境下,掘进机截割头的割煤扰动对煤壁影响小,锚杆(索)支护可及时有效控制通道围岩变形量,有效避免通道承受多次采动动载影响问题;二是利用采煤机刷扩下层区域可有效提高施工效率,割落煤块直接进入工作面运输系统,进一步缩减了末采工期,有效避免了超前煤体累计损伤引起的顶板垮落、煤壁片帮现象。相比另两种工艺方式而言在施工效率、工程费用、工人劳动强度及安全性方面具有明显优势,但此工艺受工作面地质条件影响较大,需依据现场具体施工环境、煤体自身物理力学特性等参数合理确定回撤通道自割工艺流程及支护设计参数。

2 大采高工作面超前支承压力影响分析

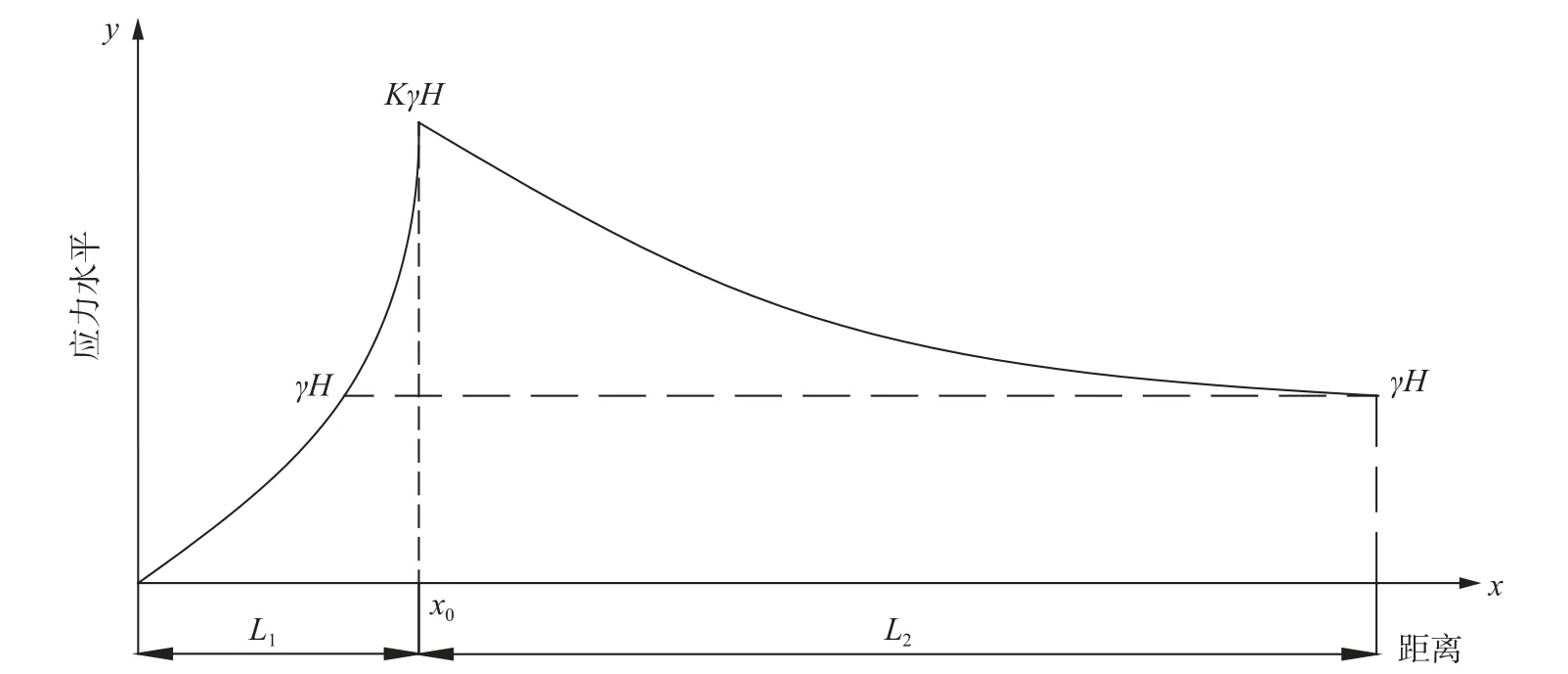

根据弹塑性理论可知煤炭开采过程中,工作面前后由于采动影响引起围岩应力状态的重新分布,并在前方某区域产生明显的应力集中现象。依据应力水平的大小可划分成多个承载受力区间,区域分布如图2 所示。超前预掘回撤通道工艺因其可在远离回采工作面提前实施,故不受或少受超前采动应力影响,巷道开挖期间应更多关注所处围岩环境,如地质构造的影响,尽量将通道布置在煤层赋存稳定、无地质构造的正常地带;而采煤机自割回撤通道工艺、“双机”配合分步分层自割回撤通道工艺设定开掘通道位于工作面煤壁前方,必然承受多重压力影响,为避免开挖过程中因受超前支承压力增压区影响导致的巷道维护困难问题,一般将回撤通道设置于压力衰减区内[13-18]。

图2 回采工作面前后方支承压力分布区域图Fig.2 Distribution of abutment pressure in front and rear of the working face

2.1 塑性区分布分析

在距离回采工作面煤壁边缘一定深度范围内,存在着煤体承载能力与支承压力处于极限平衡状态的区域[13-18]。根据弹塑性理论模型设定工作面煤壁前方极限平衡区范围下塑性区内支承压力为σy,则其简化计算见式(1)。

式中:f为煤岩层面间摩擦因数;φ为煤体内摩擦角;x为煤体塑性区内任一点到煤壁距离,m;M为煤层厚度,m;N0为煤帮支撑能力,MPa,取N0=τ0cot φ,τ0为煤体抗剪强度。

为求出超前支承压力峰值点距煤壁距离x0,取支承压力峰值处压力KγH=σy,计算见式(2)。

式中:K为应力集中系数;H为煤层埋深,m;γ为煤层顶板上覆岩层平均容重,kN/m3。

2.2 弹性区分布分析

由煤壁前方支承压力峰值点继续向煤体深处前移,煤体承载应力值呈下降趋势并逐步过渡到原岩应力状态,此区域煤岩体整体完整性较好,处于稳压状态的弹性区范畴[13-20]。根据弹性力学理论及相关研究可知弹性区内某位置x处超前支承压力计算见式(3)。

设弹性区分布范围为x1,当x=x0+x1,取此位置处支承压力值为原岩应力γH,则联立求解见式(4)。

以工作面煤壁为坐标原点,横轴表示从煤壁向煤体深处的距离,纵轴表示应力水平,由以上分析可知工作面煤壁前方不同区域的应力分布如图3 所示。

图3 工作面煤壁前方应力分布示意图Fig.3 Diagram of stress distribution in front of coal wall in working face

研究表明采高对超前支承压力分布范围影响比较大,一般情况下煤层采高越大则超前支承压力分布范围就越广,煤壁前方塑性区范围(支承压力峰值点与煤壁之间的距离)就越大;煤层埋藏越深、顶板上覆岩层平均容重越大则支承压力峰值就越大,峰值点距工作面煤壁的距离就越远。由压力衰减区逐渐过渡到最大压应力区时,塑性区内的支承压力值与该点距工作面煤壁距离呈指数函数形式变化,并最终递增至支承压力峰值KγH;由支承压力峰值点向煤体深处继续前移至弹性区时,支承压力值呈负指数函数形式变化,并最终递减至原岩应力γH,即煤壁前方压力衰减区是布置回撤通道的最佳位置。

3 井下工业性试验

3.1 工程概况

大梁湾煤矿主采3 号煤层,属低瓦斯矿井,采用中央并列式通风系统、抽出式通风方式,矿井设计生产能力500 万t/a。30103 工作面设计倾向长度275 m,走向长度约1 850 m,煤层倾角为平均0.5°属于近水平煤层。煤质较硬、不易片帮,煤层层位稳定、结构简单,平均厚度为6 m,平均埋深在115~140 m 之间,属易自燃煤层。直接顶以中等稳定的粗粒砂岩为主,局部夹矸为零星泥岩,平均厚度为1~2 m;基本顶以厚度、强度较大的细砂岩、粗砂岩为主,平均厚度为20.80~34.25 m;底板以粉砂岩、泥质砂岩为主,平均厚度0.53~9.24 m。工作面安设ZY17000/34/72D 型掩护式液压支架、KJ21 型在线矿压监测预警平台,采用一次采全高综合机械化采煤工艺、全部垮落法处理采空区顶板。考虑到煤层埋藏较浅,煤体单轴抗压强度达14.3 MPa,煤质较硬、不易片帮,选择采用“双机”配合分步分层自割回撤通道工艺,设计掘进断面为矩形。

3.2 理论分析

对于浅埋深、薄基岩、厚松散层覆盖的煤层,煤炭开采活动引起的顶板运动将涉及到整个上覆岩层,工作面推采前后难以形成稳定的砌体梁结构,来压期间地表甚至出现台阶整体下沉现象,基本顶岩层在工作面推采方向上传递动静载荷的能力大大降低,相应的工作面前方支承压力的应力集中系数、工作面前方极限平衡区范围也将进一步缩小[14-20]。由工作面回采期间矿压监测数据可知周期来压步距为9.6~11.2 m,平均10.4 m,平均来压持续长度为2~3 m;周期来压动载系数为1.19~1.91,平均为1.55。根据30103 工作面煤层赋存情况,取煤厚M=6 m,埋深H=130 m,煤体内摩擦角φ=35°,层间摩擦因数f=0.35,应力集中系数K=2,上覆岩层平均容重γ=2.5 t/m3,取工作面煤帮承担4 倍采高的上覆岩层重力计算煤帮支撑能力,经计算回采面超前支承压力峰值位于工作面前10.02 m,弹性区分布范围为21.7 m,设计自掘回撤通道位于超前支承压力衰减区,当工作面靠近末采区域按照设计要求逐步降低采高至通道高度,采用“双机”配合分步分层自割回撤通道工艺,由工作面液压支架三级护帮装置配合高预应力强力锚杆(索)联合支护系统协同控制通道围岩变形。

3.3 现场应用及评估

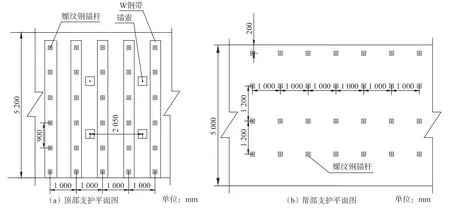

设计回撤通道掘进断面为矩形,巷宽×巷高=5.2 m×5 m,采用高预应力强力锚杆(索)联合支护系统[25]。顶板采用树脂加长锚固Φ20 mm×L2 400 mm 型锚杆,设计间排距为900 mm×1 000 mm,预紧力矩为200 N·m,配套W 钢带、Φ6.5 mm 焊接钢筋网护表构件加强预应力扩散,并与末采挂网做好联网搭接;锚索规格为Φ18.9 mm×L6 300 mm,间排距为2 000 mm×2 050 mm,采用树脂加长锚固、锚固力不低于200 kN;煤壁侧帮部锚杆规格为Φ18 mm×L2 000 mm,间排距为1 200 mm×1 000 mm,每排布置4 根,配套Φ4 mm焊接钢筋网护表,具体支护形式如图4 所示。

图4 自掘回撤通道支护参数Fig.4 Support parameters of the self-driving retracement channel

依据工作面正常回采过程中监测到的周期来压数据,采取让压开采技术合理调整末次来压位置及来压持续长度。当工作面回采至设计停采线前23 m位置开始挂网并逐步降低采高至设计回采通道高度,待最后一次基本顶周期来压后再向前推采5 m 度过来压持续长度,确保支架充分接顶并给足初撑力后停止推移,采用“双机”配合工艺自割回撤通道,此时由于基本顶在最后一次周期来压期间充分垮落,支架后方采空区冒落矸石形成的压力拱趋于稳定,自掘回撤通道位于工作面超前支承压力衰减区,围岩承受超前支承压力较小,同时工作面支架液压联动护帮机构配合锚杆(索)联合支护系统充分保证了掘进期间的施工安全。整个自割成巷工程历时15 d,期间通道顶板最大下沉量不足20 mm,煤帮平直、无网兜,通道成型良好,有效保证了工作面设备回撤空间。

4 结论

1)超前预掘回撤通道工艺、采煤机自割回撤通道工艺和“双机”配合分步分层自割回撤通道工艺是目前国内外大采高综采工作面常用的三种回撤技术,各工艺均有一定适用条件,需依据现场具体施工环境、煤体自身物理力学特性等参数综合选择施工工艺流程及支护设计参数。

2)由弹塑性理论可知,煤层采高、埋深、顶板上覆岩层等因素对工作面超前支承压力分布具有重要影响。在回采面前方随着距煤壁位移的增加,超前段支承压力值先是呈指数函数形态递增变化至支承压力峰值,然后呈负指数函数形态最终递减至原岩应力状态,其中煤壁前方压力衰减区是布置回撤通道的最佳位置。

3)理论计算大梁湾综采面超前支承压力峰值位于煤壁前方约10.02 m,待工作面末次基本顶周期来压后再向前推采5 m 度过来压持续长度,在支承压力衰减区内选用“双机”配合自割回撤通道工艺,采用高预应力强力锚杆(索)支护系统配合液压支架护帮结构有效维护了通道顶板稳定性,保证了工作面设备正常回撤空间。