适用于软岩大变形隧道的新型吸能锚杆及其参数优化研究

孙景超,宋战平,刘 伟,李凌峰,张玉伟

(1.西安建筑科技大学资源工程学院,陕西 西安 710055;2.陕西省岩土与地下空间工程重点实验室,陕西 西安 710055;3.西安建筑科技大学土木工程学院,陕西 西安 710055;4.中铁二十五局集团第四工程有限公司,广西 柳州 510600)

0 引言

巷道等地下工程围岩大变形是一种具有累进性和明显时间效应的塑性破坏现象,显著区别于岩爆、围岩坍塌、滑动等围岩破坏形式,常发生在断层破碎带、低级变质岩、煤系地层等低强度软弱围岩中,是高地应力条件下围岩极端变形破坏的典型体现。锚杆作为一种简单有效的主动支护方式,在地下工程领域已经得到了广泛的应用,其通过加固、悬吊和组合梁等作用可以有效地保持岩体的稳定性[1]。随着锚杆支护技术的不断发展,世界各国研发了各种新型锚杆,如管缝锚杆[2]、水胀式锚杆[3]、充气锚杆[4]。相较于传统螺纹钢锚杆而言,这些新型锚杆的力学性能更为优越,但对于高地应力下地下工程的大变形及岩爆灾害,这类锚杆通常会由于负载过重而出现锚杆垫板或螺母变形破坏或出现杆体的拉断破坏,其支护效果并不理想。

为有效解决地下工程发生大变形灾害时普通锚杆容易发生破断的问题,各国学者开始了吸能锚杆的研制[5]。吸能锚杆的概念最早由ORTLEPP[6]于1992 年在南非的矿山支护工程中提出。与传统锚杆相比,吸能锚杆能够在保证自身承载能力的同时提供较大的可变形量,可以有效防止自身发生破断失效。此外,吸能锚杆在变形过程中可以帮助周围岩体释放其变形能,因此,此类锚杆适合应用于大变形岩体支护。吸能锚杆按照其吸能机制主要分为材料变形类和结构变形类两种类型。材料变形类锚杆包括Cone bolt[7]、D-bolt[8]及Garford bolt[9]等;结构变形类锚杆包括Roofex bolt[10]及He-bolt[11]等。但这些锚杆的支护阻力往往表现为增阻特征或降阻特征,无法真正实现恒阻特性,在工程实践中未能得到广泛应用[12]。通过结合Roofex bolt 和He-bolt 的特点,研发了一种新型吸能锚杆(以下简称“新型锚杆”)。该锚杆可以在保证较大支护阻力的前提下,通过锥块与套装在锚杆杆体外部外套筒的相互作用,使外管体膨胀,最高膨胀率可以达到45%,以获得支护阻力与位移能力。为了解新型锚杆的工作性能,采用ABAQUS 有限元模拟软件进行建模,并设计了锚杆静力拉伸试验进行验证。

1 新型锚杆的结构设计及工作原理

1.1 新型锚杆设计思路

对于低应力及低频冲击地下工程支护问题,通常采取增加锚杆直径、长度等支护方法。但此类方法对于围岩发生大变形情况下的支护效果并不理想。而吸能锚杆在具备较大位移能力(100 mm 以上)的同时,可以提供较高的支护阻力(120 kN 以上)[13-14]。当吸能锚杆所受荷载小于材料的屈服强度或吸能结构的设计值时,锚杆保持稳定;而当吸能锚杆所受荷载大于锚杆杆体材料或结构所设计临界荷载时,材料变形类吸能锚杆通过杆体材料本身的塑性形变来吸收围岩大变形所产生的能量;而对于结构变形类吸能锚杆则是通过吸能结构的挤压或滑移来吸收能量。

典型的结构变形类吸能锚杆结构主要由套筒和杆体组成,如Roofex bolt 和He-bolt。岩体发生变形引起杆体和套筒之间的相对运动,从而引起套筒与锥块之间的摩擦和变形,这种摩擦和变形为锚杆提供了支护阻力和位移能力[15]。本文研究提出的新型锚杆结合了Roofex bolt 和He-bolt 的特点,在保证较大支护阻力的前提下,可以灵活调节不同的位移距离,以适应不同的支护需求。此外,新型锚杆在变形量达到设定值时,可以转换化为刚性支护,阻止围岩继续变形,主要有以下几个特点。①新型锚杆的套筒在锥块作用下,会发生塑性膨胀变形,为新型锚杆提供支护阻力,最大膨胀率可达45%,He-bolt 套筒的最大膨胀率为3%,且套筒仅产生弹性变形,可以充分利用材料的力学性能。②新型锚杆可通过调节诸如锥角大小、套筒壁厚、膨胀区长度等,以适应各种不同工况的支护要求。③新型锚杆结构简单,组装方便且制造成本低,组件相互配合即可快速使用,且新型锚杆达到最大位移量时,可转换成刚性支护,有效防止围岩的过度变形。

1.2 新型锚杆结构设计

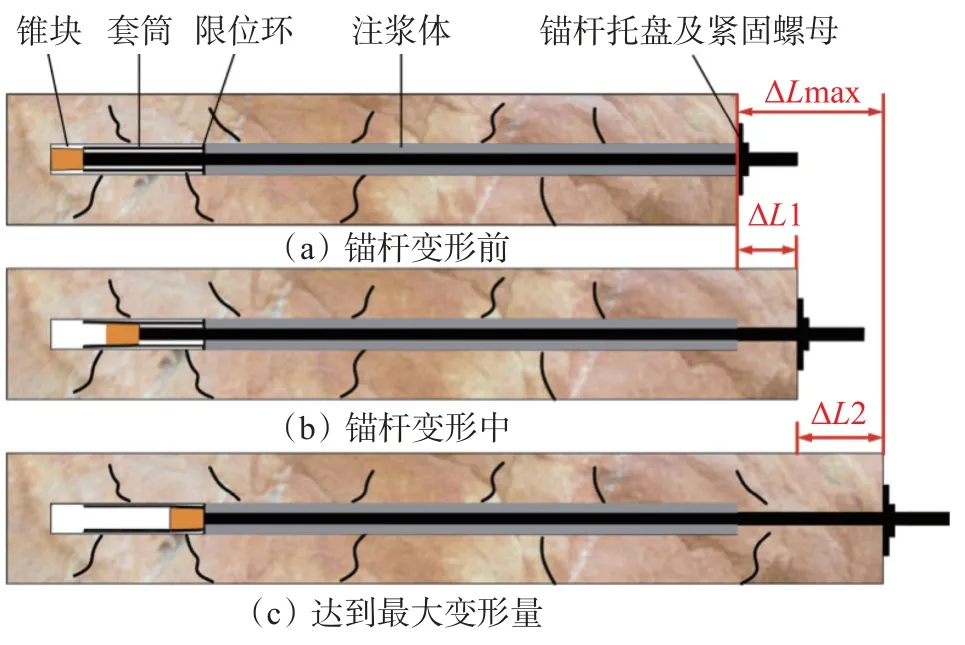

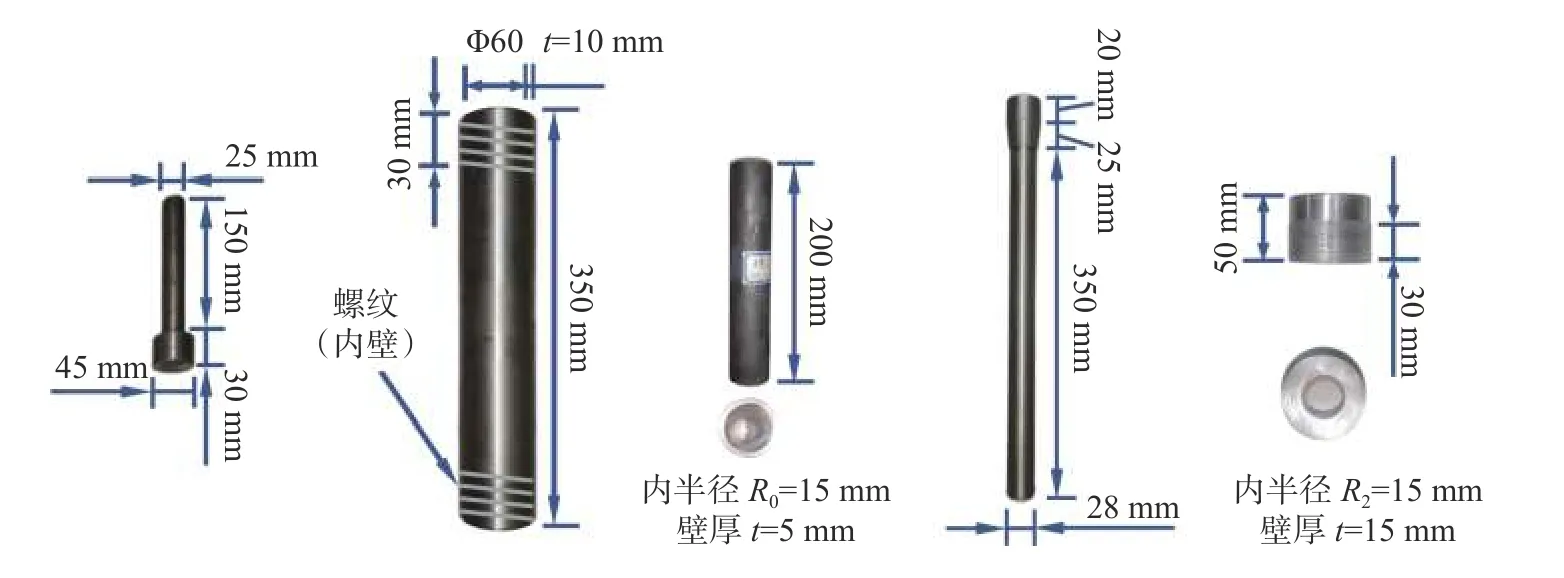

新型锚杆的结构如图1 所示。由图1 可知,锚杆的主要部件包括光滑锚杆体、锥块、套筒、限位环、垫板和紧固螺母,限位环位于套筒底部。光滑锚杆体直径为28 mm,套筒的长度在200~500 mm 之间,以满足不同的支护需求。在图1 中,l为锥形块圆柱体的长度,h为锥块的长度,α为锥块的锥角。

图1 新型锚杆3D 结构图Fig.1 3D structure diagram of new type anchor bolt

值得注意的是,限位环的主要功能包括两个方面:一方面,当锥块接触到限位环时,限位环将阻止锥块继续移动;另一方面,限位环可以防止注浆进入能量吸收结构。因此,膨胀后限位环的直径应略大于套筒的外径。此外,套筒的长度主要取决于隧道的容许变形,并且必须小于容许变形。

1.3 新型锚杆工作原理

使用前根据实际工程的支护要求,将锚杆组装并放置在预钻孔的锚杆孔中。注浆完成后,安装垫板和紧固螺母,其工作原理如图2 所示。当岩体变形时,由于泊松效应,光滑钢筋与灌浆分离,并将锥形块拉入套筒中。对其结构参数(l、h和α)进行特殊设计的锥形块将导致套筒产生膨胀变形,从而提供支护阻力和位移能力。

图2 新型锚杆工作原理Fig.2 Working principle of new type anchor bolt

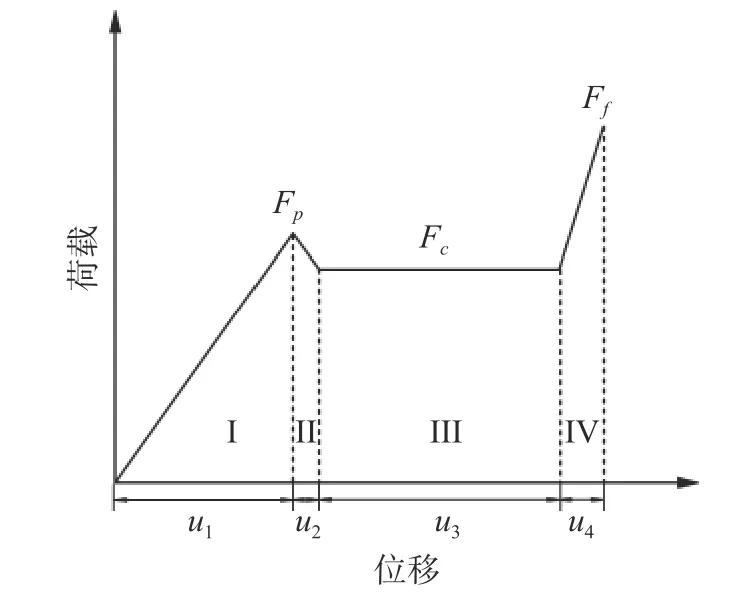

图3 为新型锚杆的理想载荷-位移曲线,图4 为锥块在套筒中移动过程的示意图。由图3 可知,随着位移的增加,荷载的变化可分为四个阶段。①第I阶段:线弹性阶段。在此阶段,锥块在外部张力的作用下逐渐进入套筒(图4(a)和图4(b)),载荷随位移的增加而线性增加。②第II 阶段:瞬态下降阶段。在此阶段,锥块刚好完全进入套筒(图4(c)),锥块侧面和套筒之间的相互作用力减小,导致荷载略有下降。③第III 阶段:恒定阻力阶段。在此阶段,锥块在张力作用下在套筒中连续滑动,导致套筒膨胀(图4(c)~图4(e)),阻力基本保持不变。④第IV 阶段:刚性阶段。一旦锥形块接触到限位环(图4(e)),将无法进一步移动,其位移达到最大值。随后新型锚杆转换为刚性支护。

图3 新型锚杆理想荷载-位移曲线Fig.3 Ideal load-displacement curves of new type anchor bolt

图4 锥块移动过程示意图Fig.4 Schematic diagram of the moving process of cone block

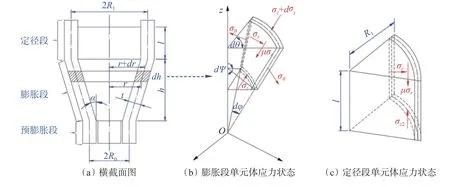

根据锚杆工作原理,对新型锚杆的阻力进行分析,取锚杆膨胀段为分析对象,图5 为新型锚杆构造分析图。图5(a)为新型锚杆的横截面图,设膨胀段外管体未变形段直径为2R1,外管体壁厚为t,扩径后外管体平均直径为2R2,锥形挡块的锥角为α;锚杆受力时,锥形挡块轴向应力为σz,径向应力为σr,周向应力为σθ,锥块套筒摩擦系数为μ。

图5 新型锚杆力学分析模型Fig.5 Mechanical analysis model of of new type anchor bolt

分析膨胀段的滑移变形,将锚杆底部的锥形挡块看作刚体,假定外管体在扩径过程中壁厚不变,并且锚杆的体积力忽略不计。当材料符合Mises 屈服条件屈服时可求得扩径轴力见式(1)和式(2)[16]。

式中,σs为套筒材料的屈服强度,

扩径轴力即为锚杆的恒定阻力,其设定力的大小取决于外管体的直径、锥形块的最大直径锥形角的角度以及锥形块与外管体的摩擦特性等。根据刘伟[17]和OMAR 等[18]进行的膨胀管体试验,建议锚杆恒定阻力宜大于90 kN。由式(1)和式(2)可求得新型锚杆的最小锥角需要大于5°,最小壁厚需要大于2 mm;为防止锥角过大撑破套筒导致锚杆破断失效,最大锥角需小于15°,最大壁厚小于5 mm。

根据新型锚杆的结构设计可以看出,其支护阻力主要来自于锥块与套筒之间的摩擦力和套筒膨胀时的扩张力,且由于锥块在套筒中移动时,锥块与套筒间的摩擦力不变,因此可以保证新型锚杆所产生的支护阻力稳定;由于所设计的新型锚杆的变形主要由结构变形产生,而非材料的变形,因此可以有效解决普通锚杆受本身材料性能的限制而产生的破断问题;新型锚杆的吸能能力主要依靠两个部分,即锥块与套筒之间的摩擦力及套筒的膨胀变形,因此新型锚杆的吸能能力较普通锚杆更大。

2 新型锚杆的力学性能数值模拟及设计参数确定

2.1 ABAQUS 模型建立

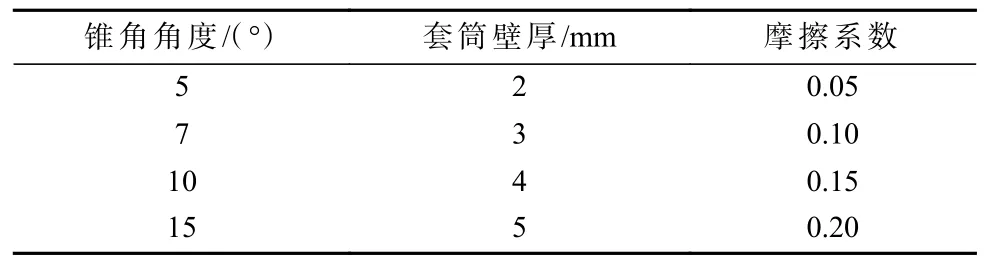

为了解新型锚杆的工作性能,采用ABAQUS 软件开展数值分析。根据对图5 所示新型锚杆力学模型的理论分析结果,得出数值试验研究变量,见表1。考虑不同光滑程度界面的滑移特性,锚杆体的锥形挡块和外管体界面摩擦系数取值范围设定为0.05~0.20 之间。

表1 新型锚杆的数值模拟模型研究变量Table 1 Research variables of numerical simulation model of new type anchor bolt

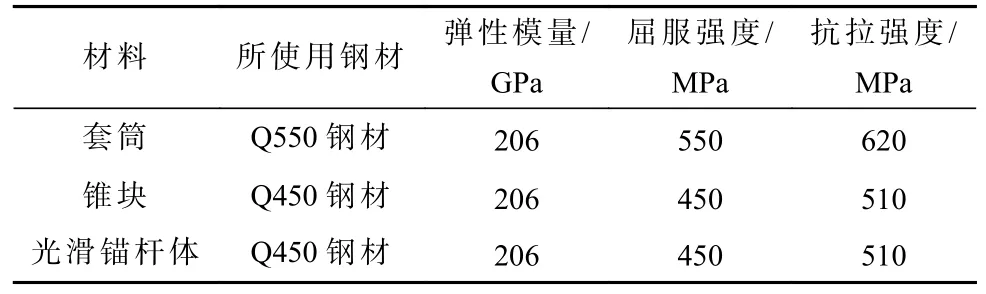

图6 为新型锚杆零件图,有限元模型中锚杆模型材料参数见表2。套筒、锥块与光滑锚杆体的弹性模量设为206 GPa,泊松比取0.3,密度为7.85 g/cm3,伸长率均为16%,套筒材料采用Q550 钢材,其屈服强度与抗拉强度分别为550 MPa 和620 MPa[19]。锥块与光滑锚杆体采用Q450 钢材,其屈服强度与抗拉强度分别为450 MPa 和510 MPa。由于在模拟过程中,套筒在锥块的作用下会发生较大的塑性变形,锥块侧表面与套筒内表面将会接触,因此在模拟中,接触方式采用通用接触;通过Penalty function 函数进行摩擦系数的设置,并采用位移控制加载,加载面设置在光滑锚杆体的最下端,加载速率设定为0.1 mm/s。

表2 新型锚杆的材料参数Table 2 Material parameters of new type anchor bolt

图6 新型锚杆零件图Fig.6 Drawing of the parts of new type anchor bolt

2.2 锥块锥角对恒定阻力的影响

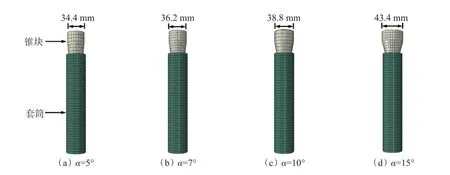

在ABAQUS 有限元分析软件中,在保持锥块套筒壁厚和摩擦系数(套筒壁厚t=5 mm,摩擦系数μ=0.10)不变的前提下,仅改变锥块的锥角,建立了不同锥角下(5°、7°、10°和15°)的新型锚杆模型。如图7 所示,锥块的外径分别为34.4 mm、36.2 mm、38.8 mm 和43.4 mm。

图7 不同锥角有限元模型Fig.7 Finite element models with different cone angles

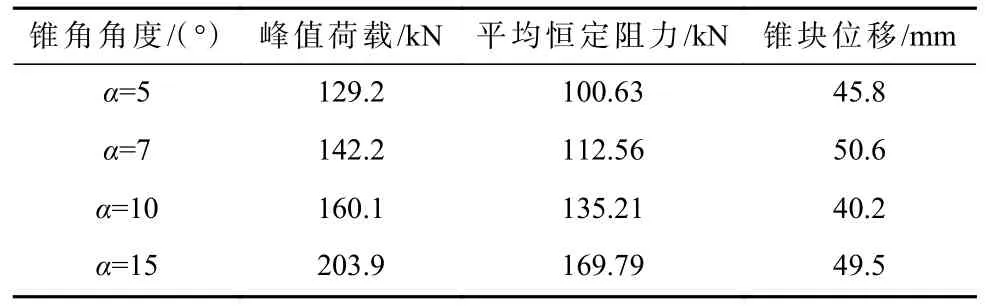

使用通过ABAQUS 软件处理得到的数据绘制荷载-位移曲线,如图8 所示。由图8 可知,荷载-位移曲线呈现出阶段性变化的规律。在恒定阻力阶段,荷载-位移曲线呈现出波动现象,这是由于锥块在套筒中的移动速度不均匀造成的。试验过程中,为了使锥块在套筒中移动,需要不断增大对锥块的拉力。当锥块所受拉力足以克服锥块与套筒间的摩擦力时,锥块将发生滑移,滑移后锥块与套筒的接触面将会再次锁紧,此时荷载将降低到一个较低的值。这个过程是不断重复的,因此荷载-位移曲线呈现出波动现象。不同锥角下新型锚杆的力学性能见表3。

表3 不同锥角角度下新型锚杆的力学性能Table 3 Mechanical properties of new type anchor bolt with different cone angles

图8 不同锥角角度下新型锚杆数值模拟结果Fig.8 Numerical simulation results of new type anchor bolt with different cone angles

当α=5°时,荷载-位移曲线包括三个阶段,即线弹性阶段、短暂下降阶段和恒定阻力阶段。且当锥块位移为45.8 mm 时,荷载达到了峰值,为129.2 kN。在恒定阻力阶段,随位移增大,荷载在77.3 kN 和122.6kN(荷载波动范围为45.3 kN)之间波动,该阶段平均恒定阻力为100.63 kN。

与α=5°时类似,当α=7°时,荷载-位移曲线同样包括三个阶段。当锥块位移为50.6 mm 时,荷载达到了峰值,为142.2 kN。在恒定阻力阶段,荷载在91.5 kN 和133.6 kN(荷载波动范围为42.1 kN)之间发生波动,该阶段平均恒定阻力为112.56 kN。

与α=5°和α=7°时不同,α=10°和α=15°时,荷载-位移曲线只包含两个阶段,即线弹性阶段和恒定阻力阶段,而短暂下降阶段消失。当α=10°且锥块位移为40.2 mm 时,荷载达到了峰值,峰值荷载为160.1 kN;恒定阻力阶段,荷载波动范围为42.8 kN,平均恒定阻力为135.21 kN。当α=15°且锥块位移为49.5 mm 时,荷载达到了峰值,峰值荷载为203.9 kN;恒定阻力阶段,荷载波动范围为56.6 kN,平均恒定阻力为169.79 kN。

2.3 套筒壁厚对恒定阻力的影响

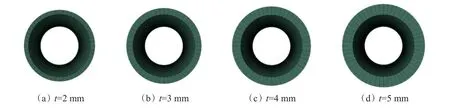

取锥角α为15°,摩擦系数μ为0.10。利用ABAQUS软件,建立了不同套筒壁厚(2 mm、3 mm、4 mm 和5 mm)的新型锚杆模型,如图9 所示。

图9 不同套筒壁厚有限元模型Fig.9 Finite element models of different casing wall thicknesses

图10 为不同套筒壁厚下的数值模拟结果。当套筒壁厚分别为2 mm、3 mm、4 mm、5 mm 时,新型锚杆的平均恒定阻力分别为65.91 kN、100.26 kN、136.25 kN 和169.79 kN,最大吸收能分别为12.3 kJ、18.7 kJ、26.1 kJ 和31.5 kJ。由此可见,随着套筒壁厚的增加,新型锚杆的恒定阻力和最大吸收能也逐渐增加。当套筒壁厚为2 mm 和3 mm 时,荷载-位移曲线中峰值荷载与恒定阻力阶段最大荷载(Fmax)的差距比较明显,分别为7.9 kN 和17.4 kN。当套筒壁厚增加至4 mm 时,二者间的差距为14.5 kN。当套筒壁厚增加至5 mm 时,二者间的差距为3.2 kN。由图10可知,套筒壁厚设置为5 mm 时,荷载-位移曲线的变化更为平稳,新型锚杆的恒定阻力效果相比于套筒壁厚较小时更好。因此,新型锚杆的套筒壁厚保持在5 mm 较为合适(表4)。

表4 α=15°时不同套筒壁厚下的新型锚杆力学性能Table 4 Mechanical properties of new type anchor bolt with different casing wall thicknesses at α=15°

图10 不同套筒壁厚下新型锚杆数值模拟结果Fig.10 Numerical simulation results of new type anchor bolt with different casing wall thickness

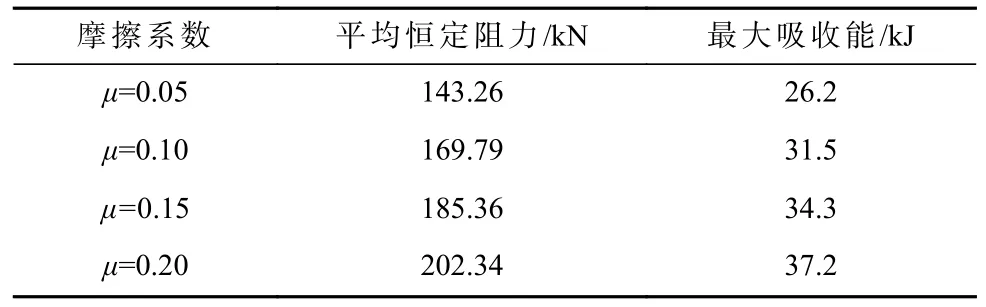

2.4 摩擦系数对恒定阻力的影响

取锥角角度为15°、套筒壁厚为5 mm,通过ABAQUS 软件,建立了不同摩擦系数(0.05、0.10、0.15 和0.20)的新型锚杆有限元模型。图11 为不同摩擦系数下新型锚杆的数值模拟结果,表5 为不同摩擦系数下的新型锚杆力学性能。由图11 和表5 可知,当摩擦系数μ分别为0.05、0.10、0.15、0.20 时,新型锚杆的平均恒定阻力为143.26 kN、169.79 kN、185.36 kN 和202.34 kN,最大吸收能分别为26.2 kJ、31.5 kJ、34.3 kJ 和37.2 kJ。随着摩擦系数的增大,套筒与锥块间的摩擦力就越大,因此,由摩擦力提供的恒定阻力也就越大,新型锚杆的恒定阻力和最大吸收能也逐渐增加。

表5 不同摩擦系数下新型锚杆力学性能Table 5 Mechanical properties of new type anchor bolt with different friction coefficients

图11 不同摩擦系数下新型锚杆数值模拟结果Fig.11 Numerical simulation results of new type anchor bolt with different friction coefficients

在现有的研究结果中[20-21],可膨胀钢管的摩擦系数主要在0.05~0.10 之间。通过对锥块外表面和套筒内表面进行人工打磨,可以略微提高二者间的摩擦系数,从而提高新型锚杆的恒定阻力。然而,与增加锥角和套筒壁厚相比,这种方法成本过高,且不容易控制摩擦系数的大小。因此,不建议通过增加摩擦系数提高新型锚杆的工作性能。

3 新型锚杆静力拉伸试验

根据数值模拟结果可知,当锥角角度α=15°,套筒壁厚t=5 mm 时新型锚杆的工作性能最佳,平均恒定阻力为169.79 kN,最大吸收能为31.5 kJ。为验证数值模拟所选出锚杆的结构参数较为理想,针对锥角角度α=15°,套筒壁厚t=5 mm 的锚杆进行了静力拉伸试验,进一步验证新型锚杆的工作性能。

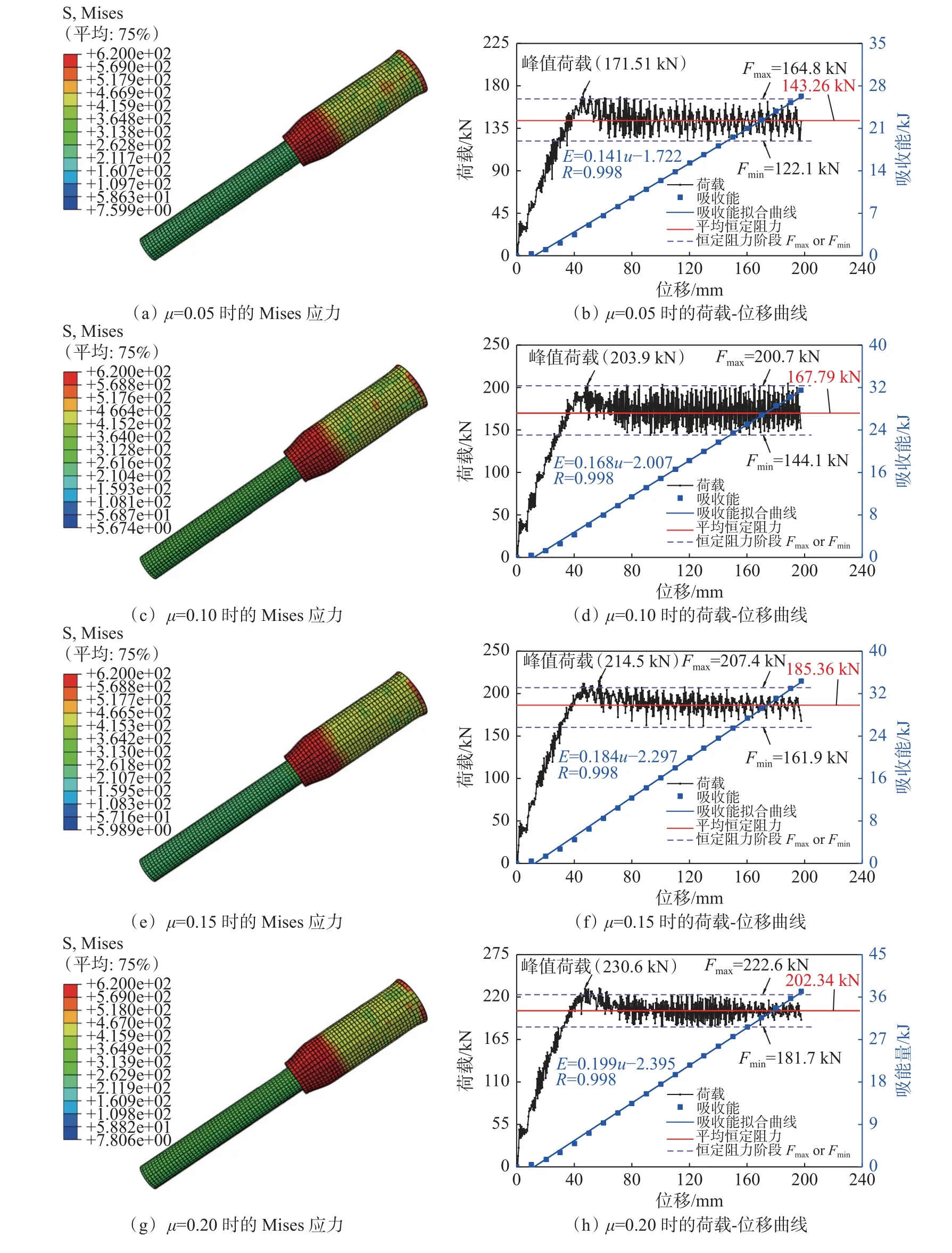

3.1 新型锚杆的静力拉伸试验设计

由于试验机行程的限制,无法对新型锚杆进行全长拉拔试验。因此,为了对新型锚杆进行静力拉伸试验,在保证新型锚杆吸能的受力状态与围岩中相同的前提下,设计了拉伸试验所用试件。新型锚杆试验试件如图12 所示。试件组装时先将上卡口与钢套筒旋紧,将上拉杆从上卡口中穿出,再放入套筒与光滑锚杆体的组合结构,最后进行下卡口的安装,形成一个整体结构进行静力拉伸试验。

图12 新型锚杆静力拉伸试件Fig.12 Static tensile test piece of new type anchor bolt

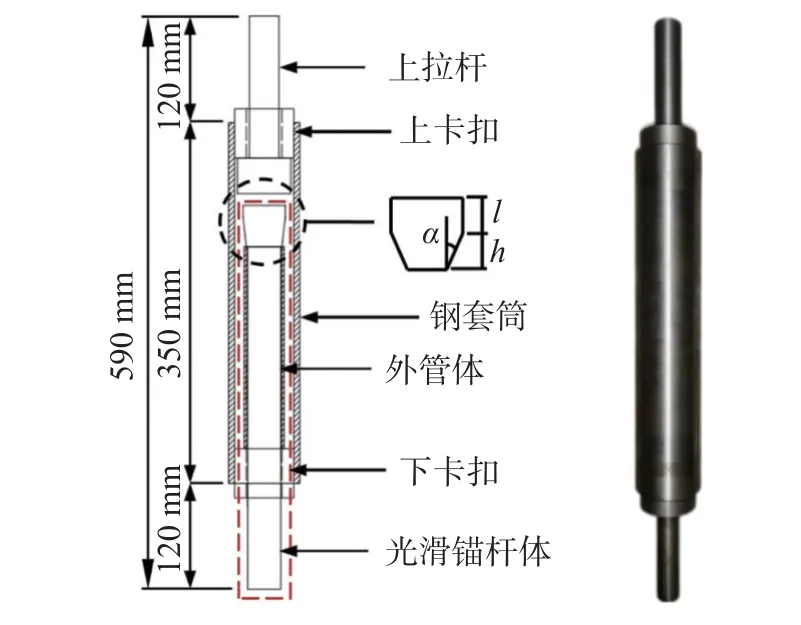

3.2 新型锚杆的试验结果

锥块及光滑锚杆体采用Q450 钢材一体成型,材料的屈服强度为450 MPa,抗拉强度为510 MPa。在试验中,保持锥块圆台部分的长度l为20 mm,锥块高度h为25 mm 不变,锥角角度α=15°,套筒壁厚t=5 mm,所获得的试验结果如图13 所示。由图13 可知,α=15°时平均恒定阻力186.32 kN,吸收能33.4 kJ。与通过数值模拟所得平均恒定阻力169.79 kN、吸收能31.5 kJ 的误差为8.87%,处于合理的误差范围内,由此可见,根据数值模拟结果所提出的锚杆结构参数,取锥角角度α=15°,套筒壁厚t=5 mm 较为合理。

图13 α=15°时荷载-位移及吸收能曲线Fig.13 Load displacement and energy absorbing curves at α=15°

4 结论

本文提出了一种新型锚杆,采用数值模拟的方法对新型锚杆不同锥角、不同套筒壁厚及不同摩擦系数下的性能进行了研究,推荐了锚杆最佳工作性能参数,设计了锚杆静力拉伸试验进行验证,研究主要结论如下所述。

1)研发了一种大变形恒阻力新型锚杆,主要部件包括光滑锚杆体、锥块、套筒、限位环、垫板和紧固螺母。锥块与光滑锚杆体一体成型,位于套筒底部的限位环可以防止锚杆在岩体变形过程中过度位移。

2)新型锚杆在不同锥角下的数值结果表明,当锥角角度较小(α=5°和α=7°)时,载荷-位移曲线包含三个阶段,即线弹性阶段、瞬态下降阶段和恒定阻力阶段;当锥角角度较大(α=10°和α=15°)时,荷载-位移曲线仅包含两个阶段,即线弹性阶段和恒定阻力阶段。

3)基于数值模拟结果和静力拉伸试验的验证,最终确定新型锚杆的结构参数:锥角角度α=15°,套筒壁厚t=5 mm 时,摩擦系数μ=0.20,新型锚杆的平均恒定阻力可达186.32 kN,相比于普通锚杆性能有较大提升。