板栗糯米酒的糖化发酵工艺研究

◎ 李堂骏,王 斌,3,时雨晴,刘振兴,姜启兴,3,杨 远

(1.江南大学食品学院,江苏 无锡 214122;2. 江南大学食品科学与资源挖掘全国重点实验室,江苏 无锡 214122;3. 江苏省食品安全与质量控制协同创新中心,江苏 无锡 214122;4. 中农一号新沂食品有限公司,江苏 徐州 221400)

板栗(Castanea mollissima)果实富含淀粉、蛋白质、脂肪、维生素及矿物质[1-2]。当前,诸多研究对多菌种发酵的板栗醋、板栗酸乳发酵工艺及品质进行了分析和优化[3-4]。例如,胡美怡等对板栗黄酒发酵工艺进行研究[5],发现淀粉颗粒较小且较为均匀,有利于糖化的进行[6-9]。糯米酒是通过在底料中添加酒曲,将糯米中的淀粉转化为单糖并发酵为酒精,同时,将其中的多糖、脂质、蛋白质等物质转化为低聚糖、小分子有机酸、氨基酸及肽类物质等对人体有益物质的发酵酒[10-11]。基于此,本文以板栗糯米为主要原料,研究了米曲霉(Aspergillus oryzae)对板栗糯米糖化的影响,以还原糖含量、总酸含量、可溶性固形物含量为依据,对糖化发酵工艺进行优化,确定板栗糯米酒的最佳糖化发酵工艺条件,旨在为板栗糯米酒开发和产业化提供理论依据。

1 材料与方法

1.1 试验材料与试剂

(1)材料:新鲜板栗(迁西县金地食品甘栗有限公司);长糯米(燕之坊五谷杂粮);生麦芽(上元堂大药房);米曲霉(山东和众康源生物科技有限公司)。

(2)试剂:氢氧化钠、硫酸铜、亚甲基蓝、酒石酸钾钠、乙酸锌、冰乙酸、亚铁氰化钾、葡萄糖、盐酸标准溶液、乙醇等化学试剂均为分析纯,由国药集团化学试剂有限公司提供。

1.2 试验仪器

GHP-9050隔水式恒温培养箱(上海一恒科学仪器有限公司);FEP实验室pH计(梅特勒-托利多公司);LE204E电子天平(梅特勒-托利多公司);DK-8AXX电热恒温水槽(上海一恒科学仪器有限公司);VD-650桌上式洁净工作台(苏州净化设备有限公司);WAY-2W阿贝折射仪(仪电物光仪器有限公司);MY-CD5026P电压力锅(广东美的生活电器制造有限公司)。

1.3 试验方法

1.3.1 工艺流程

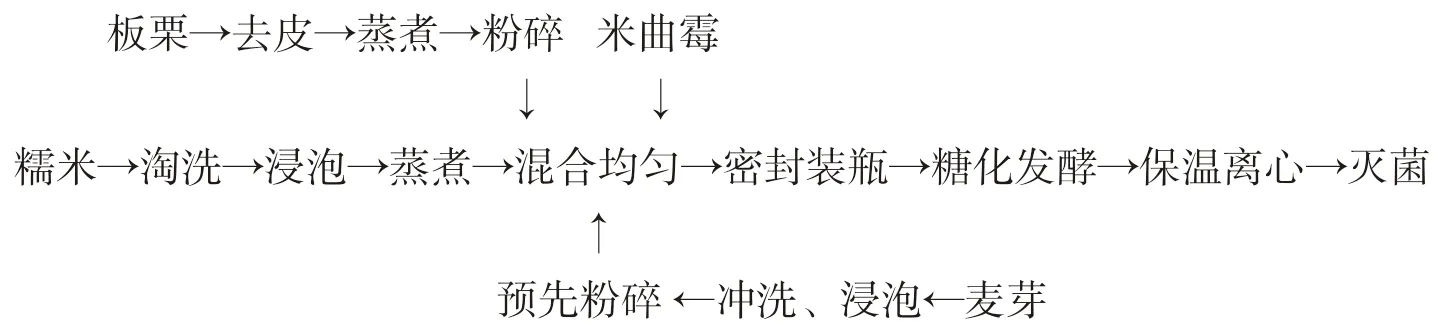

工艺流程如图1所示。

图1 工艺流程图

1.3.2 糖化发酵工艺优化试验

以米曲霉添加量(0.1%、0.2%、0.3%、0.4%、0.5%)、糖化温度(28、30、32、34 ℃和36 ℃)、糖化时间(12 、24、36、48、60、72 h和84 h)进行单因素试验。在此基础上,以米曲霉添加量、糖化温度、糖化时间的最佳条件相邻两水平为试验水平,进行糖化发酵的三因素三水平正交试验。

1.4 分析方法

还原糖含量测定参照GB 5009.7—2016 《食品安全国家标准 食品中还原糖的测定》中的第一法直接滴定法。可溶性固形物含量参照GB/T 12143—2008 《饮料通用分析方法》中的折光计法进行测定。酸度测定参照GB 5009.239—2016 《食品安全国家标准 食品酸度的测定》中的第二法pH计法,以乳酸计。

1.5 统计分析

采用SPSS 19.0 的单因素方差分析和LSD 后特设测试(最小显著差异)对数据进行统计分析,实验数据采用平均值±标准偏差表示。采用Excel、Origin进行图表绘制。

2 结果与分析

2.1 米曲霉糖化发酵试验结果分析

2.1.1 米曲霉添加量对板栗糯米糖化发酵的影响

分析表明,米曲霉添加量对糖化酶的产量以及糖化效果,都有一定的影响[12]。其中,发酵液中还原糖和可溶性固形物含量随米曲霉添加量的增加而增加。当米曲霉添加量低于0.4%时,还原糖含量增加较为缓慢;当米曲霉添加量达到0.5%时,还原糖含量最高达到8.3 g/100 g,可溶性固形物含量最高(如图2A和2B);总酸含量随米曲霉添加量的增加而增加。当米曲霉添加量在0.1%~0.4%时,总酸含量变化较为平缓;米曲霉添加量达到0.5%时,发酵液中总酸达到2.4 g/100 g(如图2C),然而,发酵液总酸过高,可溶性固形物含量也会较高,导致发酵体系失衡[13-14]。结合发酵液的总酸及可溶性固形物含量,取米曲霉的最适添加量为0.4%。

图2 米曲霉添加量对糖化发酵后发酵液中还原糖、可溶性固形物和总酸含量的影响图

2.1.2 米曲霉发酵温度对板栗糯米糖化发酵的影响

分析表明,发酵的温度会影响米曲霉的生长繁殖及糖化酶的活性。温度过低,米曲霉繁殖缓慢,产生的糖化酶量较少,延长糖化发酵时间;温度过高容易导致米曲霉死亡,糖化酶钝化、失活[15]。发酵温度为32 ℃时,发酵液的还原糖含量最高;当温度高于34 ℃时其含量下降较显著(如图3A)。随着发酵温度的提高,可溶性固形物含量呈先增加后降低的趋势,发酵温度为32 ℃时,含量达到最高值12%;发酵温度为36 ℃时,含量最低为10%(如图3B)。米曲霉的最适生长温度为30 ℃,繁殖量最多,无氧发酵过程中产生的有机酸含量较多。32 ℃条件下,糖化酶较多,原料中的淀粉转换为还原糖。随着温度的升高,环境条件不适宜米曲霉的生长,发酵产生的酸含量随之降低(如图3C)。综合还原糖、可溶性固形物及总酸含量考虑,选取最佳发酵温度为32 ℃。

图3 米曲霉发酵温度对糖化发酵后发酵液中还原糖、可溶性固形物和总酸含量的影响图

2.1.3 米曲霉发酵时间对板栗糯米糖化的影响

发酵初期,米曲霉繁殖,产生液化酶、糖化酶等酶系,使原料中的淀粉分解为还原糖,随着发酵时间的延长,产生的还原糖会因米曲霉的无氧呼吸作用生成酒精、有机酸等,还原糖含量增加缓慢甚至下降。当米曲霉含量为0.4%时,48 h内还原糖含量显著增加,48 h后变化平缓(如图4A)。随着发酵的进行,发酵液中总酸含量逐渐增加;48 h后,发酵液中总酸含量增加速度较快,60 h后增加速率变缓,达到1.4 g/100 g(如图4B)。随着发酵时间延长,发酵液中可溶性固形物含量逐渐增加。48 h时,含量达到16%,发酵60 h后含量增加速率变缓(如图4C)。由此可见,糖化时间过短,产生的淀粉酶、糖化酶的量较少,不足以使板栗和糯米中的淀粉分解生成还原糖,产生的有机酸等含量较少,口感欠佳[16];糖化时间过长,则原材料中的淀粉、蛋白质等营养物质被消耗殆尽,同时,霉菌在发酵过程中可能产生较多有机酸,影响产品风味,且容易造成杂菌的污染,不利于后续发酵产酒[17]。综合还原糖、总酸和可溶性固形物含量,以及米曲霉成本和发酵时间成本考虑,选取60 h为最佳糖化发酵时间。

图4 米曲霉发酵时间对糖化发酵后发酵液中还原糖、可溶性固形物和总酸含量的影响图

2.2 米曲霉糖化发酵条件正交优化

为进一步优化米曲霉发酵糖化工艺条件,根据单因素试验的研究结果,以发酵时间(48 、60 h和72 h)、米曲霉添加量(0.35%、0.4%、0.45%)和发酵温度(30、32 ℃和34 ℃)为试验水平,进行三因素三水平正交试验(表1)。

表1 板栗糯米糖化正交试验因素水平表

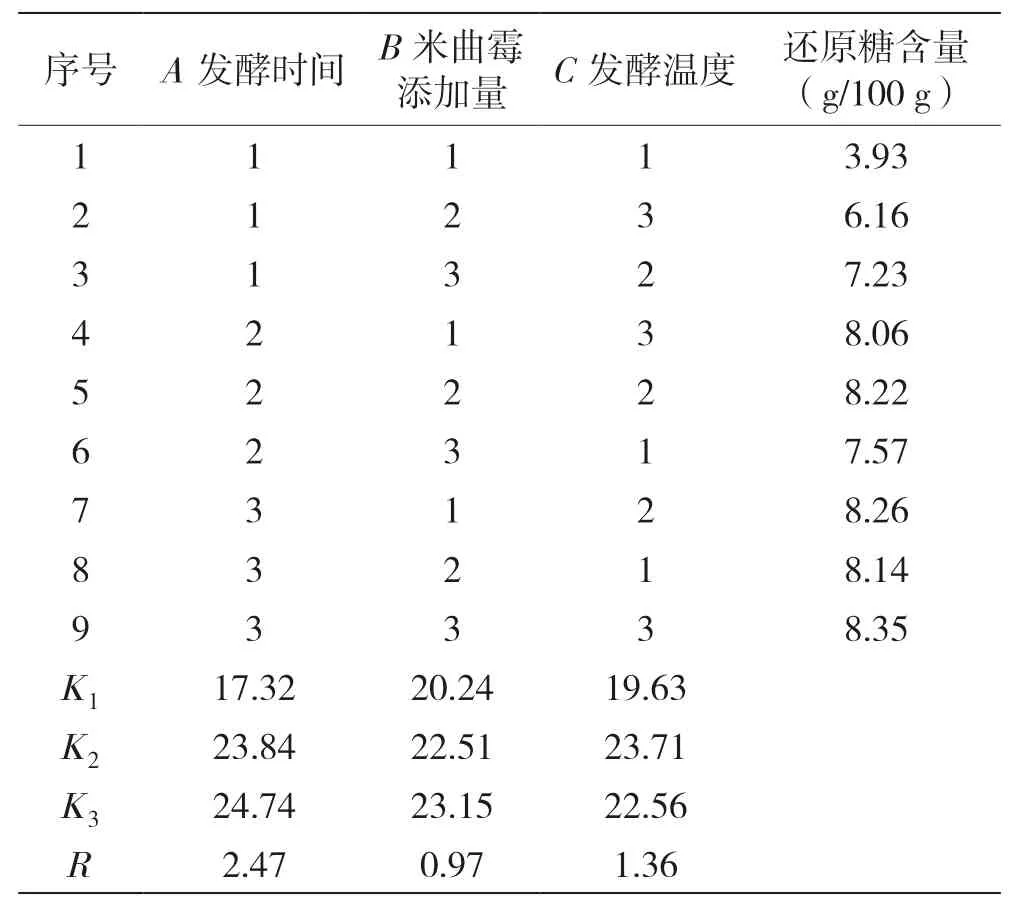

还原糖含量为标准,由表2可知,RA>RC>RB,极差分析的结果显示为发酵时间的影响因素最大,其次是发酵温度,米曲霉添加量对板栗糯米原料中的淀粉糖化得到的还原糖含量影响最小。根据各因素的K值大小,可以看出板栗糯米糖化工艺的最佳条件为A3B3C2。即发酵时间72 h、米曲霉添加量0.45%、反应温度32 ℃。

表2 糖化工艺还原糖含量正交试验结果表

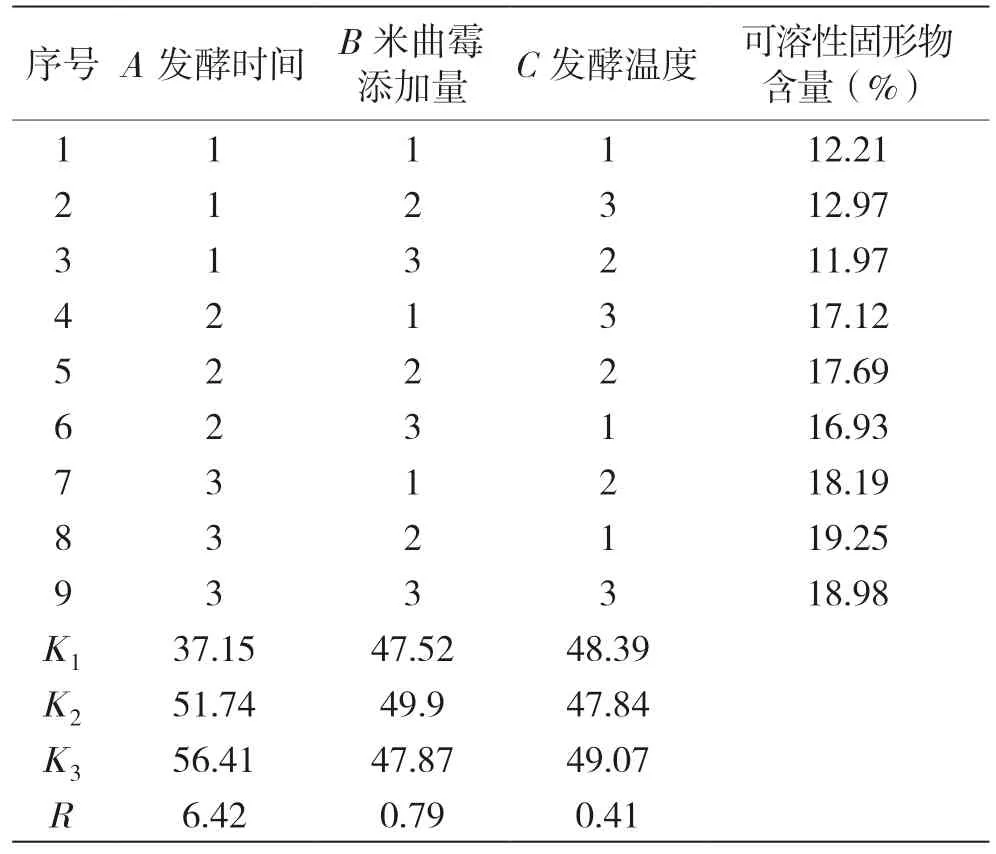

以可溶性固形物含量为标准,由表3可知,RA>RB>RC,极差分析的结果显示为发酵时间对发酵液中可溶性固形物含量的影响因素最大,其次是米曲霉添加量,发酵温度对发酵过程中可溶性固形物含量的影响最小。

表3 糖化工艺可溶性固形物含量正交试验结果表

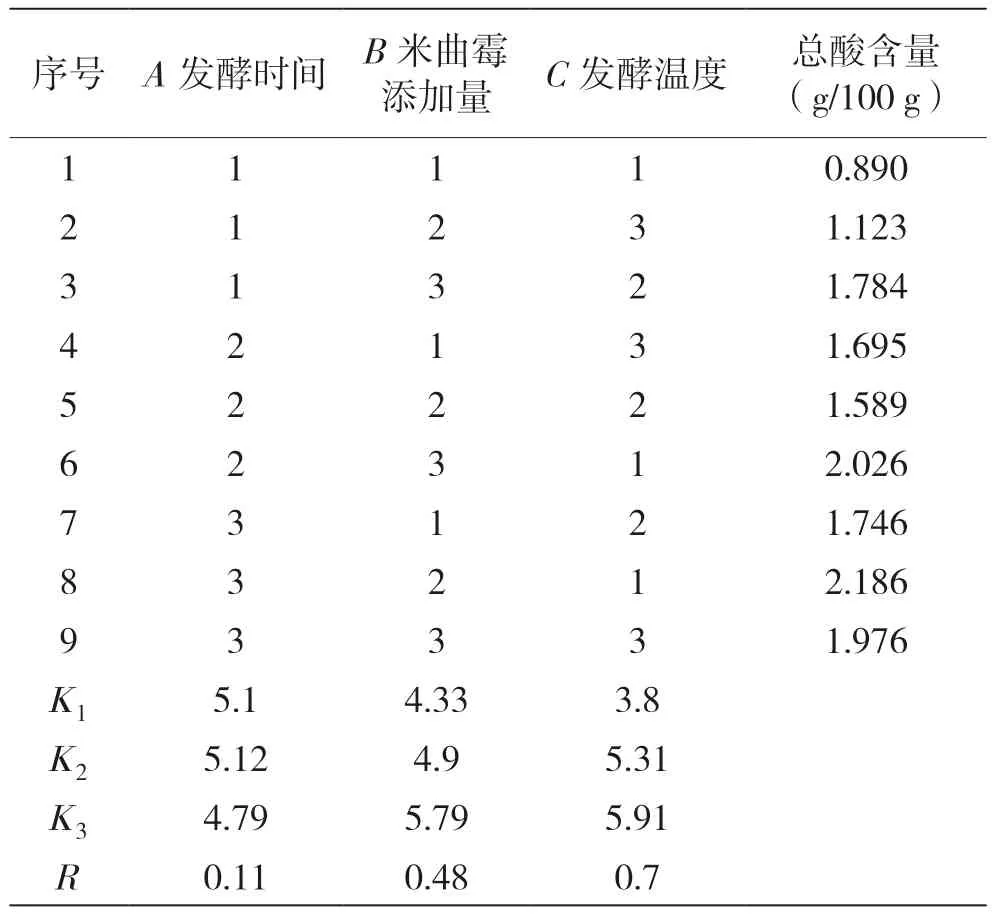

以总酸含量为标准,由表4可知,RC>RB>RA,极差分析的结果显示为发酵温度对发酵液酸度的影响因素最大,其次是米曲霉添加量,发酵时间对发酵过程中酸的产生影响最小。

表4 糖化工艺总酸含量正交试验结果表

以还原糖含量为标准的最佳条件A3B3C2下,发酵液中总酸含量却远超过最优的1.2~1.7 g/100 g[18]。因此,在发酵液总酸含量处于1.2~1.7 g/100 g条件下,选择还原糖含量最高的条件A2B2C2、米曲霉添加量0.4%、发酵温度32 ℃,所得发酵液还原糖含量为8.22 g/100 g,总酸含量为1.58 g/100 g,可溶性固形物含量为17.69%。

3 结论

本研究以板栗、糯米为主要原料,经过米曲霉糖化发酵,以发酵液的还原糖、可溶性固形物、总酸为指标,确定最佳糖化工艺为米曲霉添加量为0.4%,发酵温度为32 ℃,发酵时间为60 h。因此,本研究结果不仅可以为板栗的深加工提供新思路,而且可以为板栗糯米酒的产业化生产提供理论依据。