入炉保温对钢坯能耗及加热质量的影响分析

雷 勇 段 毅 夏维松 包向军

(1.潍坊科技学院,2.安徽工业大学能源与环境学院,3.芜湖市富鑫钢铁有限公司)

钢铁工业为建筑、机械等诸多工业提供原材料和半成品,是非常重要的支柱产业[1-2],其能源消耗约占全球能源总消耗的5%[3-4],具有很大的节能潜力[5],因此节能降耗,提高生产过程的能效水平已成为研究的热点。加热炉是钢铁企业的主要耗能设备之一[6],其能耗占钢铁流程总能耗的15%~20%,占轧制工序的70%[7]。

1 研究现状及问题

针对加热炉设备热效率提升、热回收利用及节能降耗等方面,诸多学者进行了大量研究。Jaya Krishna Myalapalli[8]从空气系数、热量分布和温度需求等12个方面对加热炉性能进行了评价,并利用收集的数据,通过试验改进提升了加热炉的整体热效率;薛念福[9]等在实际生产状态下测量获得了钢坯的温度分布,利用工业试验确定了加热炉经济负荷的运行区域,建立了推钢式加热炉钢坯加热过程的一维稳态数学模型,提出了合理的热工制度,工业实际应用表明煤气单耗降低5.3%,钢坯长度方向上的温差减小10 ℃,出炉钢坯的平均端面温差为38 ℃;曹萍[10]等建立了步进式加热炉的数学模型,通过不同方案的比较,研究了待轧阶段5种不同炉温制度下的钢坯温度曲线,采用了加热曲线法进行待轧的决策,并模拟了待轧阶段和待轧后的全炉钢坯温度场,更好地控制了钢温稳定;彭其春[11-13]等讨论了多种关于连铸—热轧过程的衔接方式并论述了过程中板坯库存的计算方法,基于面向负荷的相关控制理论和方法,引入连铸—热轧的活套容量指数,计算得到了不同衔接方式下坯库的合理库存,为生产调度和降低钢铁企业中间存储器容量提供了理论依据。

以上研究大多数是针对加热炉炉体结构、生产操作参数以及生产调度等几个方面的优化,虽然有一定的节能降耗效果,但这些技术较为复杂,可能需要大量的改造工作。而钢坯入炉前热量散失直接且明显,加设入炉保温装置减少热量散失,不仅能实现节能降耗,且实施方便。

2 测试方法

2.1 基本概况

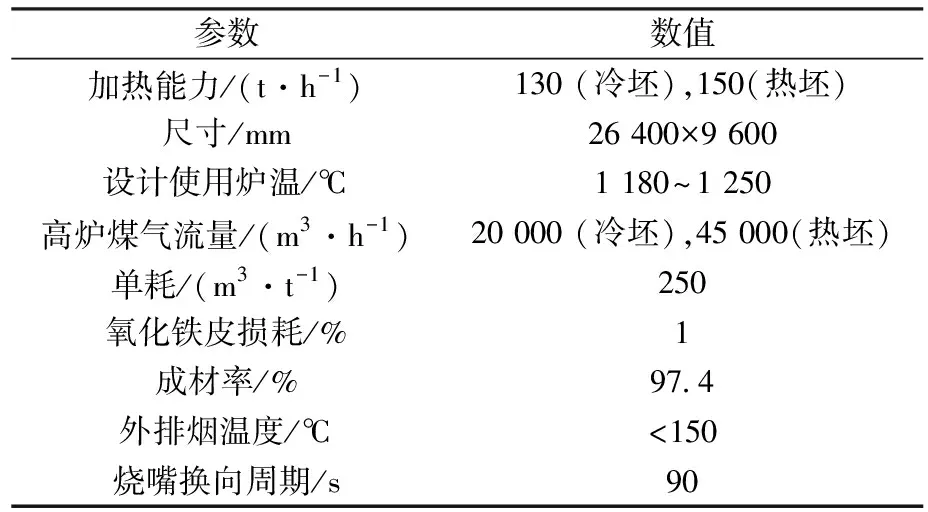

某公司装备的2座推钢式加热炉,分别为Ф550型和Ф650型,具体参数见表1。

表1 加热炉基本参数

2.2 温度测量

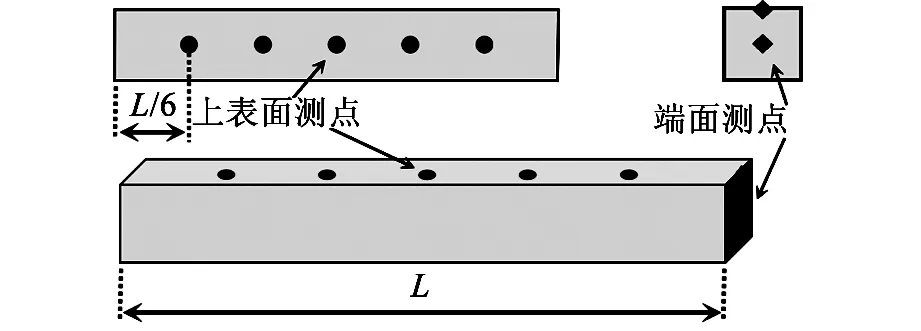

采用型号为Fluke TiX650的高温高精度热成像仪及配置的Smart view软件获得钢坯的温度分布情况。利用钢坯的表面温度和芯部温度计算对应位置的平均温度,用该平均温度表征钢坯各位置处的温度水平;出炉钢坯温度测量的内容包括表面温度和端面温度,钢坯出炉过程中取4块试验钢坯,分别编号为1~4号,在每块钢坯长度方向的中间段上表面均匀选取5个测点,另外选取3块试验钢坯编号为5~7号,每块钢坯的2个测点分别设置在其端面上部边缘中点处和端面中心点处,测点布置如图1所示。出钢过程中记录试验钢坯各测点的温度值,整理后得到钢坯上表面和端面的温度分布情况。

图1 出炉钢坯测点布置

3 结果及分析

3.1 保温对钢坯入炉温度的影响

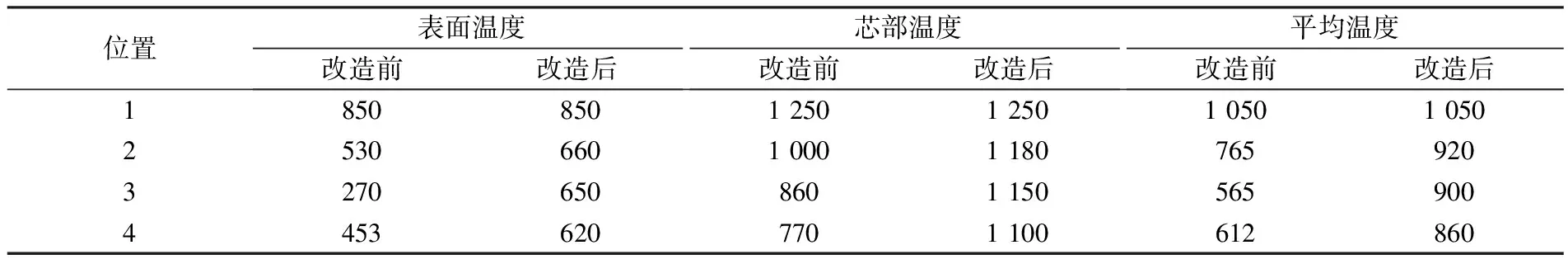

加设保温前后,钢坯在位置1(出连铸机位置)、位置2(来料等待位置)、位置3(推钢机位置)和位置4(进加热炉位置)的温度变化见表2,表中平均温度为表面温度和芯部温度二者的平均值。改造前的钢坯表面温度在位置1、2、3、4处分别为850、530、270和453 ℃,由于没有保温,从位置1到3的运送过程中钢坯散热量较大,温度不断下降。在位置3处,最低为270 ℃;之后不断靠近加热炉,逸出的高温炉气对钢坯有一定的加热作用,钢坯表面温度回升。

表2 保温前后不同位置钢坯温度变化 ℃

加设保温后,钢坯在位置1~4的表面温度分别为850、660、650和620 ℃,除位置1外,位置2、3、4处的钢坯表面温度相较于加设保温前分别提高130、380和167 ℃,温度显著升高。加设保温后,钢坯散失的热量在保温装置内被重新收集,避免了进一步向周围环境逸散,由于钢坯表面温度一直高于环境温度,所以钢坯表面温度不断下降。

加设保温前后位置1~4的钢坯芯部温度均呈下降趋势,分别为1 250、1 000、860、770和1 250、1 180、1 150、1 100 ℃。除位置1外,加设保温后位置2、3、4处的钢坯芯部温度相较于加设保温前均有所提高,且越靠近加热炉,温度提升效果越明显。其中,位置2和3的温升分别为180和290 ℃,而位置4的钢坯芯部温度提高了330 ℃,表明保温对钢坯芯部温度的提升效果随着推钢过程的进行有所增强。钢坯散热过程包含三种方式:(1)钢坯芯部的热量以热传导的方式传至钢坯表面;(2)钢坯表面与环境以对流传热的方式进行热交换;(3)钢坯表面与环境以热辐射的方式进行热交换。由于钢坯芯部向钢坯表面传热只有热传导方式,发生在钢坯内部,根据傅里叶定律,需要钢坯表面和芯部存在一定的温差,所以整体散热相对较慢,而钢坯表面向环境的热传递有对流传热和热辐射两种方式,且换热面积较大,散热较快,导致钢坯表面温度明显低于芯部温度。

对比保温前后各位置钢坯温度,可以看出,除保温无法应用的位置1外,保温后对应的各位置温度均高于保温前对应温度。其中在进加热炉位置,钢坯的平均温度提高了240 ℃左右,相较于保温前的612 ℃提升了约39%。

3.2 保温对吨钢热损失的影响

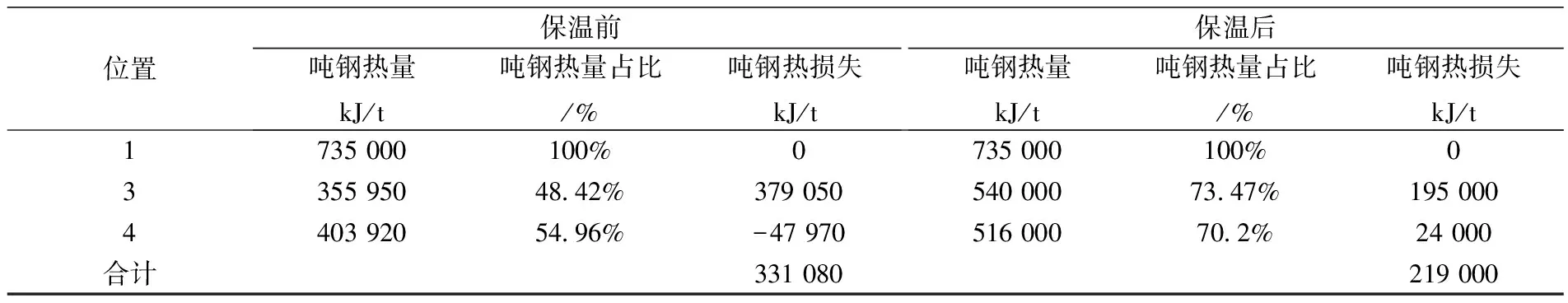

为了衡量和评价相应位置钢坯热量水平,定义了吨钢热量占比(即相应位置处的吨钢热量值与出连铸机位置的吨钢热量值之比)作为评价指标,保温前后吨钢热量占比及吨钢热损失见表3。加设保温装置后,过程热损失由331 080 kJ/t降至219 000 kJ/t,减少约33.9%。其中,从位置1到位置3的过程中,钢坯温降最快,相应的热量损失也最多;加设保温后,位置3吨钢热量占比由48.42%提升至73.47%,吨钢热损失由379 050 kJ/t降低至195 000 kJ/t,减少约48.56%,大幅降低了吨钢热损失;位置4吨钢热量占比由54.96%提升至70.2%,吨钢热量由403 920 kJ/t升高至516 000 kJ/t,提升27.7%。加设保温可有效提高钢坯入炉前的热装温度,有利于后续加热炉的节能降耗。

表3 保温前后不同位置的吨钢热量占比及吨钢热损失

3.3 保温对加热质量的影响

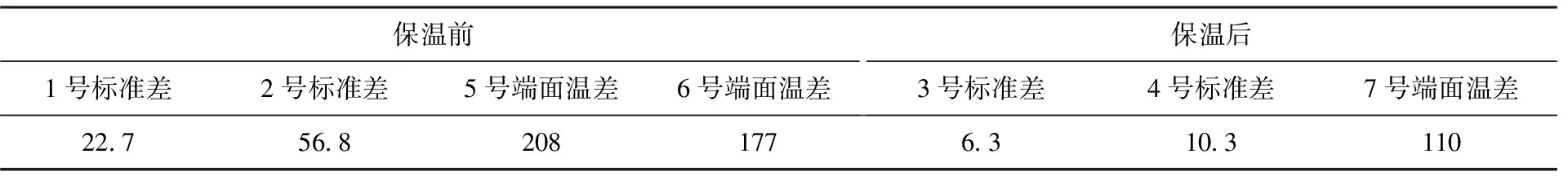

选取出炉钢坯上表面温度标准差和端面温差来衡量钢坯温度均匀性,进而考察加热质量。分别对加热前后的钢坯出口上表面温度和端面温度进行了测定,整理得到出炉钢坯上表面温度标准差和出炉钢坯端面温差,见表4。

表4 出炉钢坯上表面温度标准差和端面温差 ℃

出口钢坯的上表面温度均存在一定的波动,其中1号和2号钢坯上表面温度的标准差分别为22.7和56.8 ℃,而3、4号钢坯上表面温度的标准差分别仅为6.3和10.3 ℃,明显低于增加保温前的钢坯上表面温度标准差。表明保温前出炉钢坯的加热均匀性较差,加设保温可提高钢坯表面温度均匀性。

其中5、6号钢坯端面温差分别为208、177 ℃,而7号钢坯端面温差只有110 ℃。加设保温前的钢坯端面温差较大,保温后端面温差降低,端面温度均匀性提高。

加设保温后钢坯的入炉热装温度提高,钢坯在加热炉内的温度升高和加热炉加热负荷都相应减小,加热时间缩短,氧化铁皮生成和温度不均等加热质量问题得到一定缓解。加设保温可有效提高加热均匀性,减小钢坯表面温度波动和钢坯端面温差,有利于提高钢坯的加热质量,避免后续热轧等操作中由于钢坯加热不均引起的问题。

4 结论

(1)通过在连铸机和加热炉的输送轨道上增加保温装置来降低散热量,热量损失严重的进推钢机前区域的吨钢热损失由379 050 kJ/t降低至195 000 kJ/t,减少约48.56%;总的吨钢热损失由331 080 kJ/t降至219 000 kJ/t,减少约33.9%。钢坯入炉平均温度升高240 ℃左右,温度水平较之前提升39%。验证了保温方案的可行性和有效性,可有效提高钢坯热装温度,降低加热炉加热钢坯单耗,具有较大节能潜力。

(2)增加保温后钢坯的入炉热装温度得到提升,减小了钢坯在加热炉内所需的温升及加热炉的加热负荷,缩短了钢坯在炉加热时间,提高了生产节奏。另外,增加保温有效降低了出炉钢坯的上表面温度标准差和端面温差,改善了加热不均、端面温差大等问题,钢坯整体加热质量得到提升。