钢铁企业工序碳排放核算方法研究及实例分析

徐 军 徐海伦 李银银

(中冶南方工程技术有限公司)

2020年9月22日,习近平主席在第七十五届联合国大会一般性辩论上向全世界宣示了“3060”承诺[1],我国致力于“碳达峰、碳中和”行动对全球气候治理起到关键性的推动作用,充分体现了中国应对全球气候变化的领导力和大国担当,也为中国应对气候变化、绿色低碳发展明确了目标、指明了方向,具有深远的国际国内影响[2-4]。钢铁行业作为能源消耗高密集型行业,是制造业31个门类中碳排放量最大行业。2021年我国粗钢产量10.33亿t,CO2排放量约18亿t,排放量占全国碳排放总量的15%以上,大力开展钢铁工业碳排放核查研究是落实全球气候变化的重要途径,具有重要战略地位[5-11]。

碳排放量是一个需要通过数据量化的具体指标,钢铁企业减排效果都要基于核算后的碳排放量。做好碳排放量核算是准确掌握钢铁企业碳排放变化趋势、有效开展各项碳减排工作的基本前提,也是企业积极参与碳排放交易、碳排放配额及低碳产品认证的基础。科学规范对生产过程的碳排放进行核算,对引导企业向低碳发展转变具有重要意义[12-18]。钢铁行业现有碳排放核算体系包括两大类,第一类是由联合国政府间气候变化专门委员会(IPCC)发布的《2006年IPCC国家温室气体清单指南》[19](以下简称《IPCC指南》),《IPCC 指南》提供了3 种计算方法,分别为排放系数法、质量平衡法以及实测法,核算范围包括化石燃料燃烧排放量和生产过程排放量两部分;第二类是2013年国家发改委发布《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》[20](以下简称《钢铁核算指南》)。《钢铁核算指南》核算方法参照《IPCC 指南》排放系数法制定,将企业视为一个整体,基于企业层面边界的投入产出方法计算企业的CO2排放量[21],核算范围除了化石燃料排放量、生产过程排放量之外,还考虑了外购燃气电力以及固碳产品排放量。

我国钢铁生产以高炉—转炉长流程生产工艺为主,包含烧结、球团、炼焦、高炉炼铁、炼钢连铸、轧钢等工序,各工序碳排放特点差异性较大。开展钢铁企业生产工序碳排放核算,为摸清各生产工序在燃料组成、工业过程以及资源回收利用效率等方面的碳排放差距提供了良好的数据基础,并为企业进一步优化生产流程、有针对性地投入低碳技术设备提供了有力支撑。

文章将系统提出钢铁企业分工序碳排放核算方法,并通过企业实例数据对不同工序碳排放主要影响因素进行分析。

1 钢铁分工序碳排放核算方法

采用《钢铁核算指南》的计算方法简单易行,计算边界明确,而且基于指南编制的标准[22]现已成为我国钢铁企业CO2排放量计算的一个规范性文件,得到了广泛使用,指导我国钢铁企业碳排放核查计算。文章将以《钢铁核算指南》核算体系为指导,确定各钢铁生产工序核算边界、排放源清单及核算方法,核算各工序碳排放量。

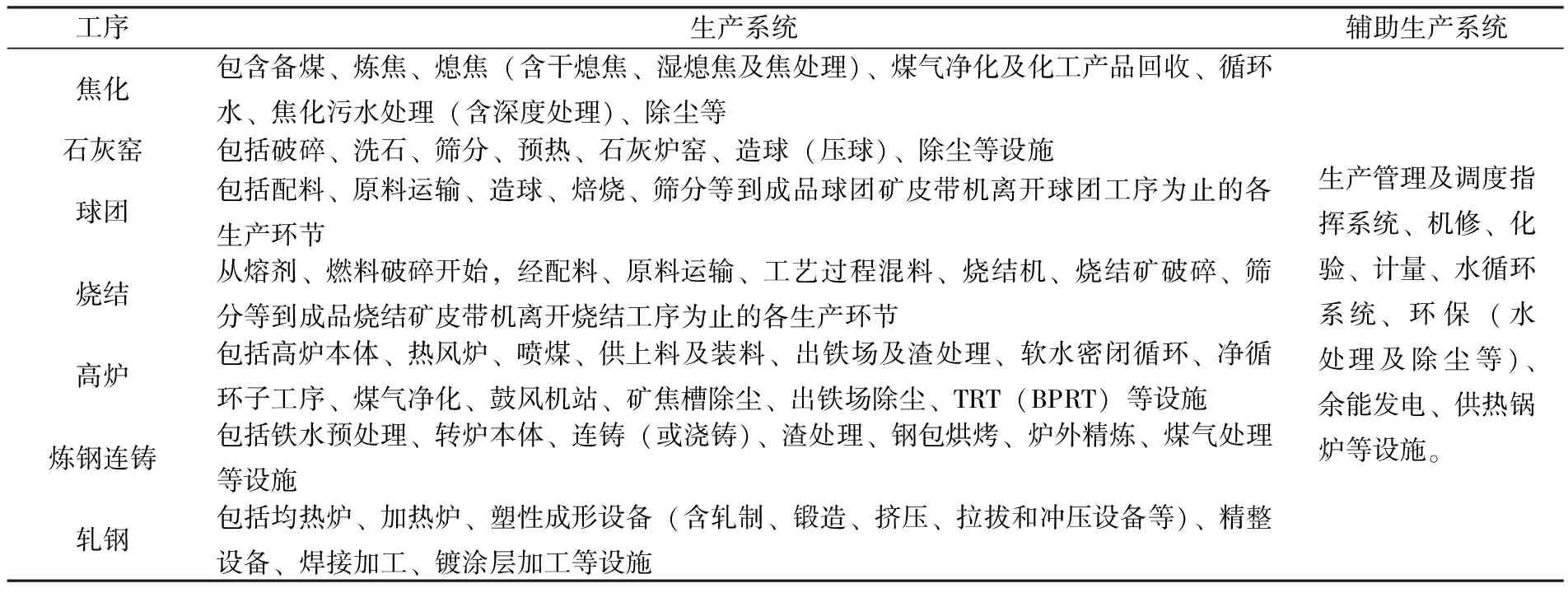

1.1 核算边界

钢铁生产工序碳排放核算范围以各工序原料、能源及耗能介质的输入为起点,以工序产品及副产品输出为终点,包括直接生产系统和辅助生产系统,各工序核算边界详见表1。

表1 各生产工序的碳排放核算边界

1.2 排放源清单

具体而言,各工序碳排放核算范围包括:化石燃料燃烧排放、生产过程排放、净购入热力电力排放以及固碳产品隐含排放,各工序排放源清单详见表2。

表2 各生产工序的核算边界及排放源清单

1.3 核算方法

钢铁企业各生产工序碳排放量等于核算边界内所有的化石燃料燃烧排放量、生产过程排放量以及净购入电力和热力所对应的CO2排放量之和,同时扣除固碳产品隐含排放量,按式(1)计算:

E=E燃烧+E过程+E电和热-R固碳

(1)

式中:E为工序碳排放总量,t;E燃烧为工序化石燃料燃烧排放量,t;E过程为工序生产过程排放量,t;E电和热为工序净购入电力、热力对应的排放量,t;R固碳为工序固碳产品隐含排放量,t。

2 实例分析

以湖北省某钢铁联合企业A为例,对企业各生产工序碳排放进行分析计算。

2.1 企业基本情况

A企业是集烧结、石灰窑、炼铁、炼钢连铸、轧钢等工序为一体的大型钢铁联合企业,采用高炉—炼钢长流程生产工艺,主体设施规模详见表3。生产过程中涉及生产系统、辅助系统及生产服务附属生产系统,能源结构以焦炭、煤为主,生产过程中产生的副产品如高炉煤气、转炉煤气通过回收系统进行回收,制成混合煤气,用于自备电厂以及各燃烧过程的点火、维修切割等,其它副产品如矿渣外输作为产品卖出。生产过程中配有余热回收系统进行回收再利用,主要用于自备电厂。

2.2 核算结果

表3 A企业厂区现有工艺设施

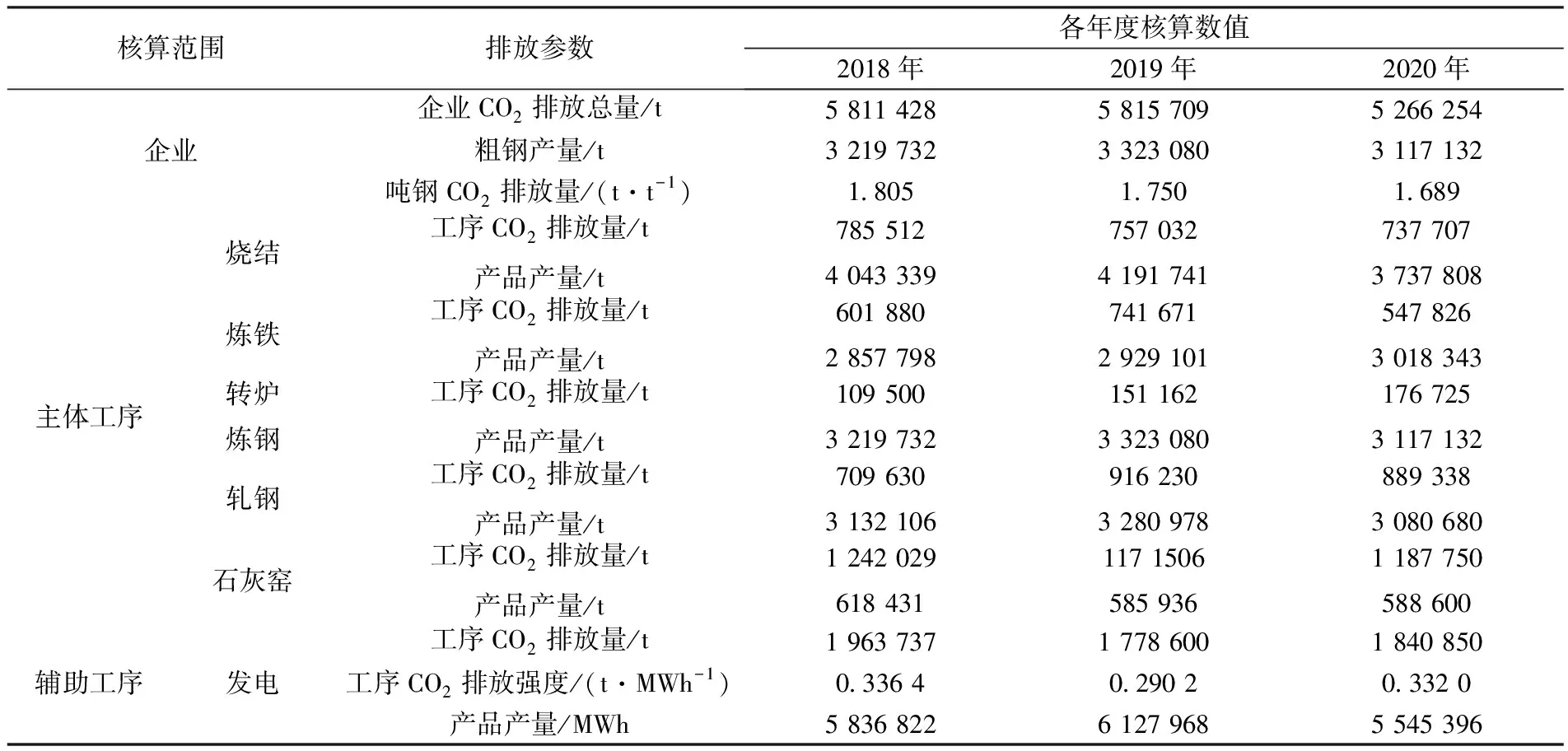

根据业主提供生产报表数据,将企业2018-2020年碳排放核算汇总,计算过程中涉及原燃料低位发热值、排放因子均参照《钢铁核算指南》,计算结果详见表4。

表4 2018-2020年A企业及各工序碳排放量

3 结果分析

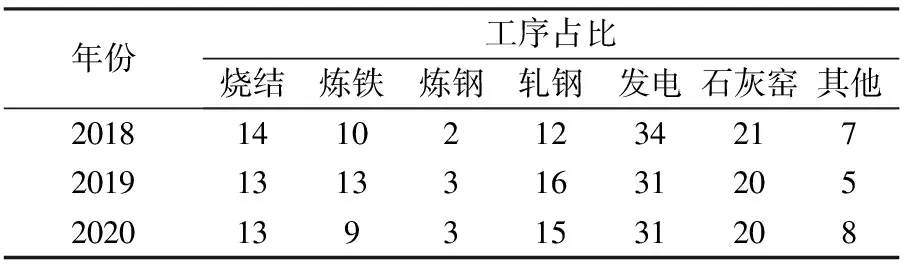

由企业碳排放数据可知,2018-2020年企业在碳减排方面取得了较大进步,吨钢CO2排放量由1.805 t降至1.689 t,碳排放强度在国内处于领先水平,主要原因是企业生产过程中废钢使用量增加,铁钢比呈逐年下降趋势。从各工序碳排放强度分析(按工序碳排放总量从高到低排序)依次为发电、石灰窑、轧钢、烧结、炼铁、炼钢连铸工序,具体见表5。与传统认知有所不同,炼铁工序碳排放量仅占碳排放总量10%左右,这主要是由于高炉工序中的碳主要存在于高炉煤气和铁水中,在高炉工序碳排放量核算过程中将该部分作为固碳产品在总排放量里进行了抵扣。

表5 A企业主要工序碳排放占比变化情况 %

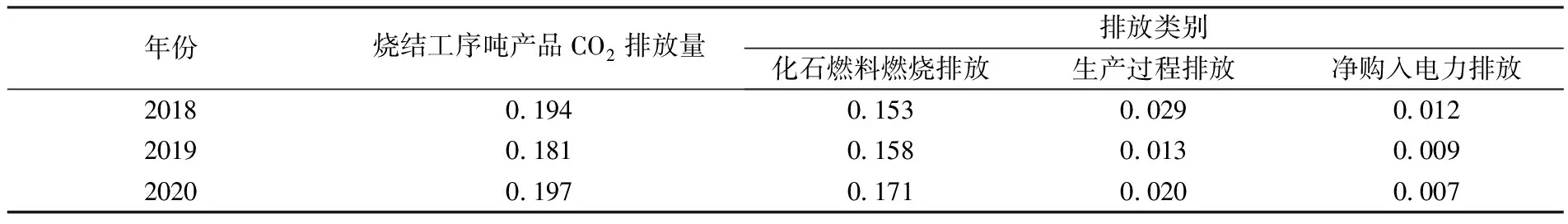

3.1 烧结工序

烧结工序是将含铁粉矿、熔剂、燃料及返矿按一定比例组成混匀矿,通过布料、点火、抽风、燃烧、冷却、整粒等制得物理及化学性能满足高炉冶炼要求的烧结矿的过程。烧结工序吨产品CO2排放量0.18~0.2 t,工序碳排放主要是由于化石燃料燃烧排放引起,具体见表6。2018-2020年,A企业烧结工序碳排放强度呈波动上升趋势,主要原因是烧结环冷机漏风率增加,导致煤气用量增加。

表6 烧结工序吨产品碳排放量变化情况 t

为有效控制烧结工序碳排放,核心是减少化石燃料使用量,可通过采取厚料层烧结、降低环冷机漏风率、热烟气循环、料面喷吹富氢气体等措施进一步降低工序碳排放。

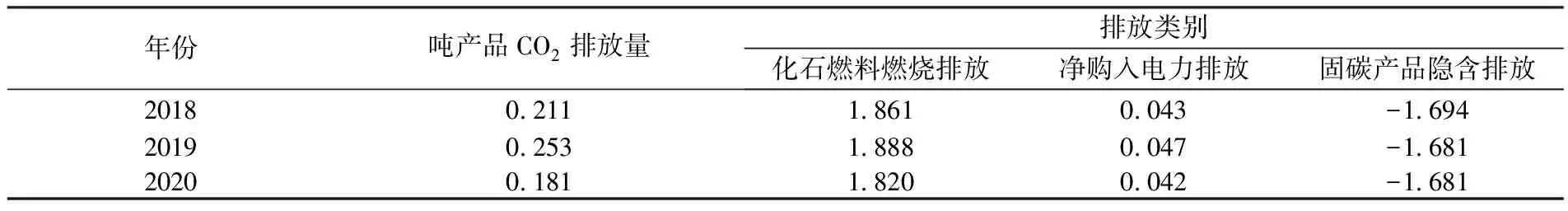

3.2 高炉炼铁工序

高炉炼铁是以焦炭作为主要能源和还原剂,烧结矿、球团矿、块矿在高温熔融状态下完成还原,生成液态铁水的炼铁方法。扣除铁水及高炉煤气隐含的碳排放,A企业高炉工序吨产品CO2排放量约0.18~0.25 t,引起工序碳排放差异主要是化石燃料燃烧及固碳产品隐含排放量,具体见表7。2018-2020年,A企业高炉炼铁工序碳排放强度呈波动下降趋势,主要原因是企业高炉燃料比降低。

表7 高炉炼铁工序吨产品碳排放量变化情况 t

为有效控制高炉炼铁工序碳排放,企业应持续推进降低燃料比工艺措施(如提高矿石入炉品位、改善焦炭质量、升高热风温度、增加炉顶压力等),同时,应加强高炉煤气全回收工艺探索,提高工序固碳产品产量。

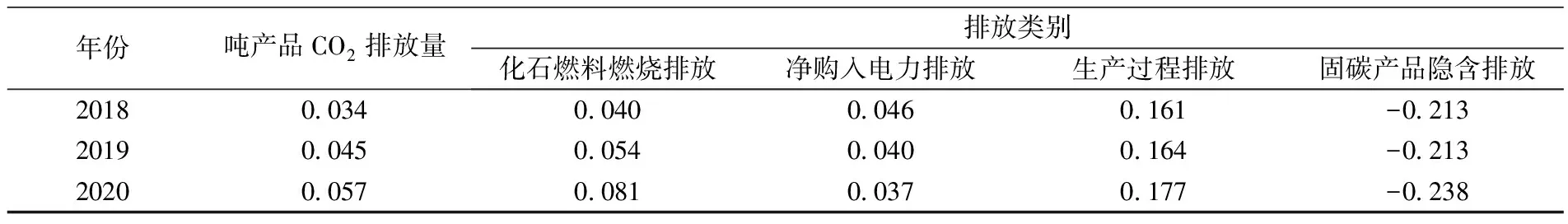

3.3 炼钢连铸

转炉炼钢是以铁水、废钢、铁合金为主要原料,不借助外加能源,通过控制碳含量,消除有害元素,得到合格铸坯的过程。扣除转炉煤气隐含的碳排放,A企业炼钢连铸工序吨产品CO2排放量在0.034~0.057 t,引起转炉炼钢连铸工序碳排放差异主要是化石燃料燃烧及固碳产品隐含排放量,具体见表8。2018-2020年,炼钢连铸工序碳排放强度呈上升趋势,主要原因是煤气及造渣剂使用量增加。

表8 炼钢连铸工序吨产品碳排放量变化情况 t

为有效降低炼钢连铸工序碳排放总量,应加强钢水保温措施,严控浇铸温度,探索少(无)渣工艺,降低熔剂用量,加大转炉煤气回收量,加强钢渣综合利用率。

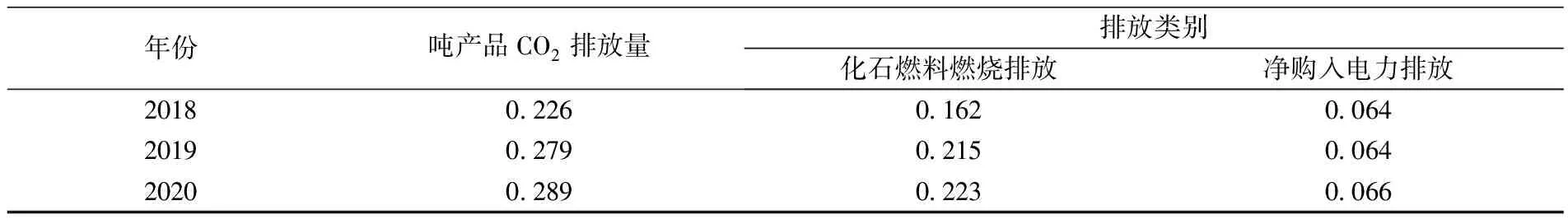

3.4 轧钢

轧钢工序是将钢坯在再结晶温度以上进行轧制,将铸态组织转变为加工变形组织,使材料的塑性大幅提高的过程。A企业轧钢工序吨产品CO2排放量0.23~0.29 t,引起轧钢工序碳排放差异主要是化石燃料燃烧及外购电力排放量,具体见表9。2018-2020年,轧钢工序碳排放强度呈上升趋势,主要原因是加热炉煤气及用电量增加。

表9 轧钢工序吨产品碳排放量变化情况 t

为有效降低轧钢工序碳排放总量,应加强界面技术优化,推广近终成型工艺,提高钢坯直接轧制、热送热装比例,加大节能式加热炉使用范围,从而降低煤气、电力使用量。

3.5 石灰窑

钢铁企业内通过石灰窑高温煅烧石灰石和白云石,生产钢铁冶金相关工序所需的活性石灰和轻烧白云石。A企业石灰窑工序吨产品CO2排放量约2 t,引起石灰窑工序碳排放差异主要是化石燃料燃烧及生产过程排放量,具体见表10。2018-2020年,石灰窑工序碳排放强度较稳定,各生产指标变化不大。

表10 石灰窑工序吨产品碳排放量变化情况 t

为降低石灰窑工序碳排放总量,应优化煅烧工艺,加大并流蓄热等节能工艺推广,并努力探索石灰窑烟气CO2富集提取技术。

4 结论

加强钢铁企业碳排放核算不仅能助力钢铁企业绿色低碳、高质量发展,还可促进钢铁上游行业绿色协同发展,对于促进全社会低碳发展具有重要意义。通过对A钢铁企业进行全面调研,系统核算各工序碳排放量并进行比较分析,可以得出以下结论:

(1)烧结工序碳排放主要是由化石燃料使用量决定,应重点关注烧结环冷机漏风率、余热资源综合利用情况,以降低化石燃料消耗量;

(2)高炉炼铁工序排放主要由化石燃料使用量及固碳产品产量决定,应重点关注降低燃料比措施,同时,需优化高炉煤气回收工艺,提高工序固碳产品产量;

(3)炼钢连铸工序碳排放由生产过程排放及固碳产品产量决定,应加强钢水保温措施,严控浇铸温度,探索少(无)渣冶炼工艺,降低石灰石、白云石等熔剂用量工艺,优化转炉煤气回收工艺;

(4)轧钢工序碳排放主要由化石能源燃料决定,应重点加强界面技术优化,推广近终成型工艺,提高钢坯直接轧制、热送热装比例;

(5)石灰窑工序碳排放主要由化石燃料燃烧决定,应优化煅烧工艺,加大并流蓄热等节能式工艺推广。