环形套筒窑下燃烧器旋流角度对燃烧特性的影响

叶 乐 顾明言 吴 勇 刘倩倩 陈 光

(安徽工业大学能源与环境学院 )

环形套筒石灰窑由德国贝肯巴赫炉窑公司于20世纪60年代研究成功[1]。因设备简单,操作和维修方便,石灰质量优良,是冶金、煤化工行业生产活性石灰窑的优选窑型。环形套筒窑主要由窑体钢外壳及耐火内衬和与其同心布置的上、下内套筒组成,在竖窑设有上、下两层燃烧器,均匀错开布置。采用逆流煅烧和并流煅烧、欠氧燃烧与过氧燃烧相结合,实现石灰质量的有效控制[2]。

为了降低燃烧中NOx生成,燃烧过程采用烟气再循环[3]、分级燃烧[4]、旋流[5]等技术,通过改善混合和燃烧过程来降低NOx生成。

某企业环形套筒窑下燃烧器采用烟气再循环结合二次分级旋流燃烧,虽然实现了低NOx排放,但出口烟气中CO浓度较高。文章以某企业环形套筒窑下燃烧器[6]为研究对象,采用数值模拟的方法,深入研究旋流角度对燃烧过程的影响,探寻提高燃烧效率,降低CO排放的合理旋流角度。

1 数值模型

1.1 物理模型

环形套筒窑下燃烧器主要由燃气管、一次风通道和二次风蜗壳以及燃烧室等结构组成。燃气、一次风和二次风分别由中心环形通道、外侧环形通道和蜗壳进入,燃烧室尺寸为Φ1 000 mm×5 000 mm。燃气通道与一次风通道内均匀布置了8个旋流叶片,旋流叶片角度均为30°。

为探究燃气和一次风旋流角度对环形套筒窑下燃烧器燃烧特性的影响,利用Fluent软件对燃烧器内的燃气、一次风不同旋流角度(30°、35°、40°、45°、50°、55°)下的燃烧状况进行了数值模拟[7]。

1.2 数学模型

研究采用Realizablek-ε模型模拟气相湍流流动[8];采用化学反应与组分运输模型模拟气相湍流燃烧[9];辐射传热计算采用DO辐射换热模型[10]。

根据燃烧过程生成的NOx主要可分为三类。其中,因为是电石炉气燃烧,所以不考虑燃料型NOx,另外快速型NOx可忽略不计。文章主要采用的是热力型NOx,它主要来源于高温下空气中的N2被氧化,其生成遵循拓展的Zeldovich[11]链锁反应机制,生成的主要化学方程式为:

1.3 网格划分

对环形套筒窑下燃烧器的网格根据结构采取不同的网格划分[12]。经不同网格数下网格无关性验证后,选择数目为110万的网格进行模拟计算。

2 燃烧参数设置及工况

2.1 参数设置

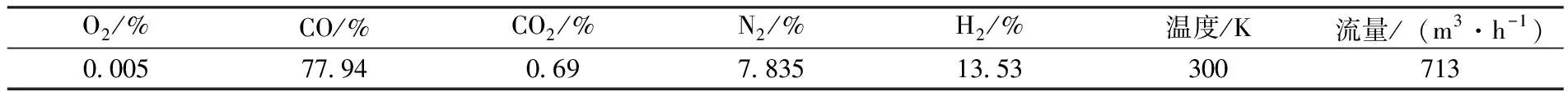

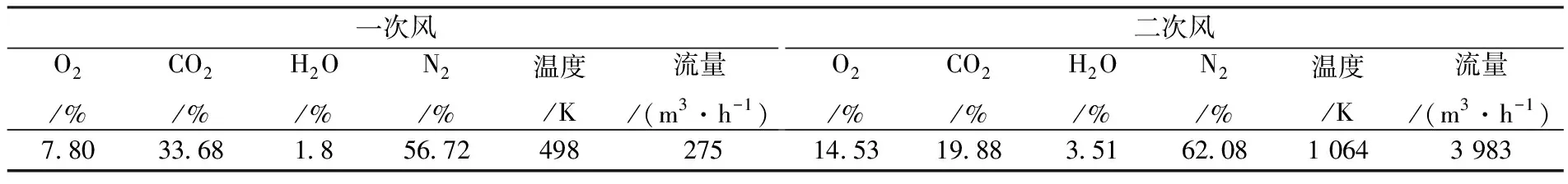

燃烧中燃气为电石气,一次风和二次风中有循环烟气加入,成分和参数分别如表1和表2所示。

表1 电石气成分及参数

表2 一次风和二次风成分及参数

2.2 工况设置

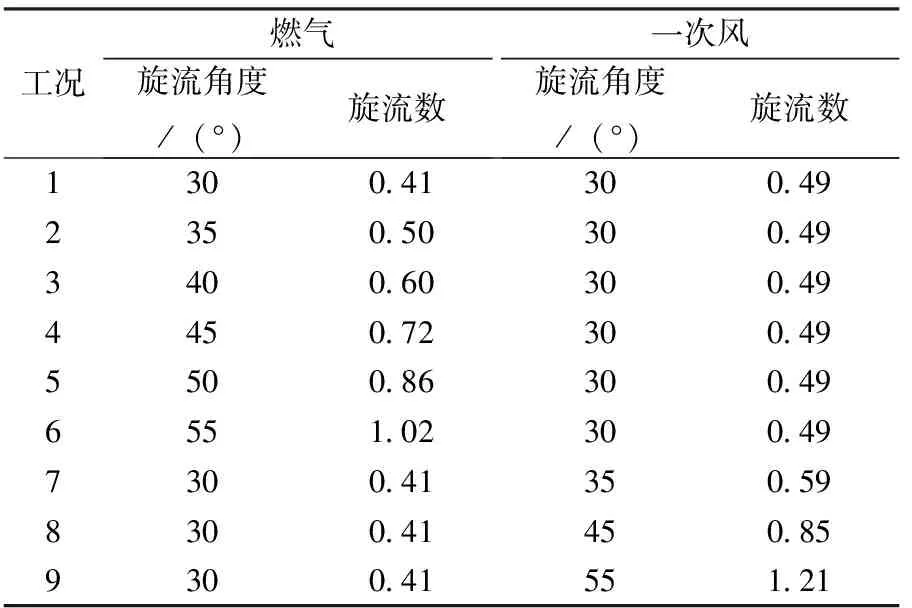

主要研究燃气和一次风不同旋流角度对燃烧过程的影响,具体模拟工况如表3所示。

表3 计算工况

3 模拟结果分析

3.1 温度分布

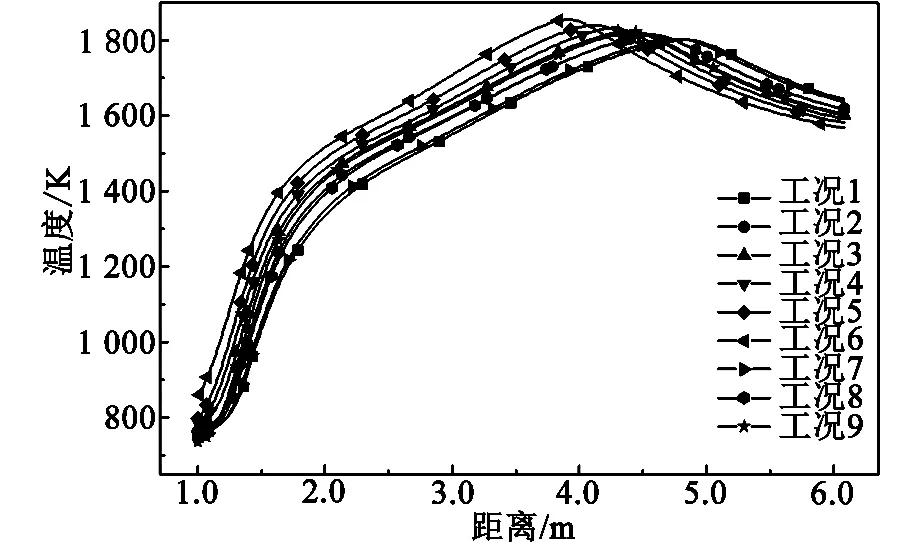

图1为轴向中心线温度曲线分布。从图中可以看出,燃气旋流角度由30°增大到55°,气流的掺混和卷吸作用增强,炉膛内部最高温度升高且出现位置前移,即向燃料喷口移动,炉内轴向中心线最高温度由1 801 K升高到1 856 K。

图1 轴向中心线温度曲线分布

当一次风旋流角度由35°增大到55°,炉内轴向中心线上最高温度由1 804 K升高到1 823 K,改变一次风旋流角度对燃烧过程影响没有改变燃气旋流角度明显。

3.2 压力分布

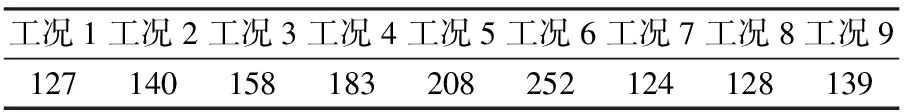

表4为气流在不同旋流角度下所造成的压力损失。结果表明,当燃气旋流角度由30°增大到55°,燃气叶片所受到的压力逐渐增加,压力损失由127 Pa升高至252 Pa。当一次风旋流角度由35°增大到55°时,一次风叶片上的压力只是略微增加。

表4 压力损失 Pa

3.3 速度分布

表5为中心轴线垂直截面(X=-0.125 m)上最高旋转速度。当燃气旋流角度由30°增大到55°时,最高旋转速度由32.68 m/s增加到58.47 m/s,远高于仅是增大一次风旋流角度时气流的切向旋转速度32.93 m/s。这是由于燃气管内燃气量为713 m3/h的,远大于一次风管流量275 m3/h。当旋流角度增大,燃气管内气流受到叶片的扰动作用就会更强,使得气流的切向旋转速度加快。

表5 截面最高旋转速度 m/s

3.4 燃烧产物各组分沿轴向中心线分布

3.4.1 O2体积分数分布

由轴向中心线O2体积分数分布图(图略)可以看出,当燃气旋流角度由35°增大到55°时,从工况1至工况6中心轴线上的低氧体积分数区间明显缩短。其中,工况1在X=4.1 m处的氧体积分数为6.27%,而工况6在X=3.485 m处氧体积分数降至6.23%;当一次风旋流角度由35°增大到55°时,低氧体积分数区间略微变窄,即工况7和工况9中X=3.485 m处的氧体积分数仅由6.46%下降到6.36%。

3.4.2 CO浓度分布

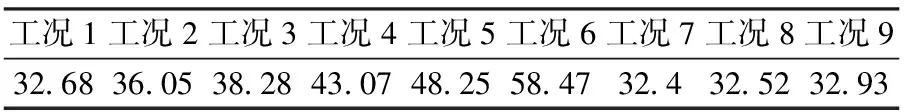

图2(a)为沿程平均CO体积分数分布。在下燃烧器空气系数1.91不变的情况下,当燃气旋流角度由30°增大到55°,从工况1至工况6高CO体积分数区间明显缩短,在X=3.485 m处CO体积分数由0.71%下降到0.2%。表明,随着燃气旋流角度增大,卷吸更多气体参与反应,使得单位时间内CO被氧化速率逐渐加快,燃烧效率提高。

图2 (a)沿程平均CO体积分数曲线分布 (b)内套筒处CO含量

当一次风旋流角度由35°增大到55°时,在X=3.485 m处CO体积分数由0.68%下降到0.47%。高CO体积分数区间略微缩短,单位时间内CO被氧化速率稍微加快。

从图6(b)可以看出,当燃气旋流角度从30°增加到40°时,内套筒处CO浓度下降速率较快,CO浓度由8 929 mg/m3降低至5 524 mg/m3;当燃气旋流角度从40°增加到55°时,内套筒处CO浓度下降速率明显变缓,由5 524 mg/m3降低至2 467 mg/m3。一次风旋流角度从35°增加到55°,CO浓度由8 480 mg/m3降低至5 848 mg/m3。表明提高燃气旋流角度对降低CO浓度更加有效。

3.4.3 CO2体积分数分布

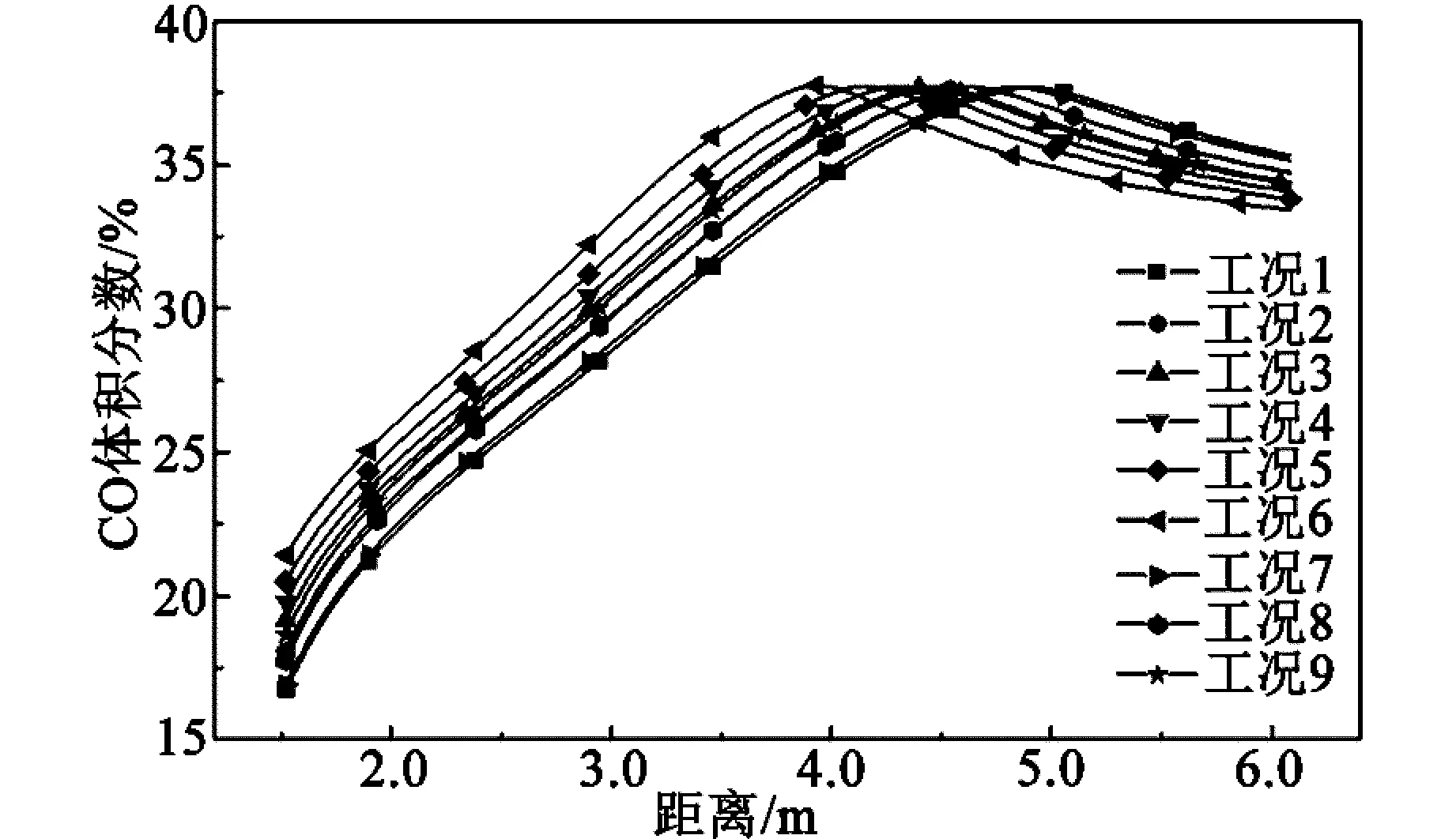

图3为轴向中心线上CO2分布。结果表明,随着燃气旋流角度由30°增大到55°,工况1至工况6中炉膛内部高CO2体积分数区域朝入口方向推进,在X=3.485 m处CO2体积分数由29.84%增加到30.44%;当一次风旋流角度由35°增大到55°时,X=3.485 m处的CO2体积分数由29.88%增加到30.13%,即工况7至工况9高CO2体积分数区间仅是略微缩短。

图3 轴向中心线CO2体积分数曲线分布

3.4.4 NOx浓度分布

图4(a)为轴向中心线上NOx浓度分布。随着旋流角度的增大,炉内最高温度依次升高,此时会促进热力型NOx的生成,即内套筒处的NOx生成量增加。当燃气旋流角度由30°增加到55°时,X=3.485 m处NOx浓度由57 cm3/m3增加到72 cm3/m3。

图4 (a)轴向中心截面NOx浓度分布 (b)内套筒处NOx浓度

观察图8(b)可知,当燃气旋流角度由30°增加到55°时,气体间混合更加充分,工况1至工况6内套筒处的NOx浓度由77.3 mg/m3增加到97.1 mg/m3。经换算基准含氧量为10%O2时,NOx浓度由94.26 mg/m3增加到116.51 mg/m3。而一次风旋流角度增大,对NOx生成影响不明显。当一次风旋流角度由35°增加到55°时,工况7至工况9内套筒处的NOx浓度由77.7 mg/m3增加到81.8 mg/m3。经换算基准含氧量为10%时,NOx浓度由94.69 mg/m3增加到99.07 mg/m3。均符合《石灰、电石工业大气污染物排放标准》要求限值。

综上所述,燃气体积流量和旋流角度对燃烧特性均有影响,其中燃气旋流角度对降低污染物排放的效果会更加明显。对于该燃烧器需控制燃气旋流角度在40°~45°,一次风旋流角度为30°时,可明显减少CO的排放。

4 结论

(1)燃气旋流角度对燃烧过程影响较大,随着燃气旋流角度的增大,炉膛内部最高温度逐渐升高。而提高一次风旋流角度,燃烧过程变化较小;

(2)当燃气旋流角度从30°增加到40°,内套筒处的CO含量下降速率较快,由8 929 mg/m3降低至5 524 mg/m3;当燃气旋流角度从40°增加到55°,内套筒处CO浓度下降速率明显变缓,由5 524 mg/m3降低至2 467 mg/m3;

(3)旋流角度增大,NOx含量略有上升。当燃气旋流角度由30°增加到55°,内套筒处的NOx浓度由77.3 mg/m3增加到97.1 mg/m3。略高于改变一次风旋流角度为55°时,内套筒处NOx浓度的81.8 mg/m3。