管道外壁爬行机器人设计与实验

端木希睿,郑华栋,刘晓丽,陈鹿民

(郑州轻工业大学机电工程学院,河南 郑州 450002)

1 引言

石油作为重要的能源,主要通过石油管道来输送。石油管道焊接主要通过人工手工焊接完成[1],机器人焊接具有效率高,焊接质量好等优势[2]。国内外对于内管道机器人的研究已取得较多成果[3-6],文献[7]研制的多模块蛇形管道打磨机器人等,但内管道机器人的运动空间受到了管道内壁的限制,主要执行管道内壁探伤,打磨,修补等任务,不能携带机械手臂执行焊接等作业。目前的弹性轨道式管道环焊机器人在焊接每个焊缝时[8],都需要在管道上人工安装一圈机器人行走环绕轨道,安装调试过程繁琐导致机器人焊接效率低下。文献[9]从蛇缠绕树干爬行得到启发,仿生出一款能够在管状体外壁缠绕爬行的柔性仿蛇机器人,但石油管道下方有支撑立柱,避开障碍有困难。文献[10]研制的模块化外管道全方位移动机器人能够在石油管道外壁行走,并通过石油管道弯道,但机器人通过弯道时,车身需要倾斜90°,若机器人身上携带较重的焊接设备,车轮需要产生较大的摩擦力来抵消携带重物产生的反作用力,可靠性较低。针对石油管道外壁爬行焊接为背景,设计了具有石油管道外壁爬行且具有过弯能力的爬行机器人,可安装机器人手臂执行管道焊接,修复,检测等任务。

2 机器人设计方案

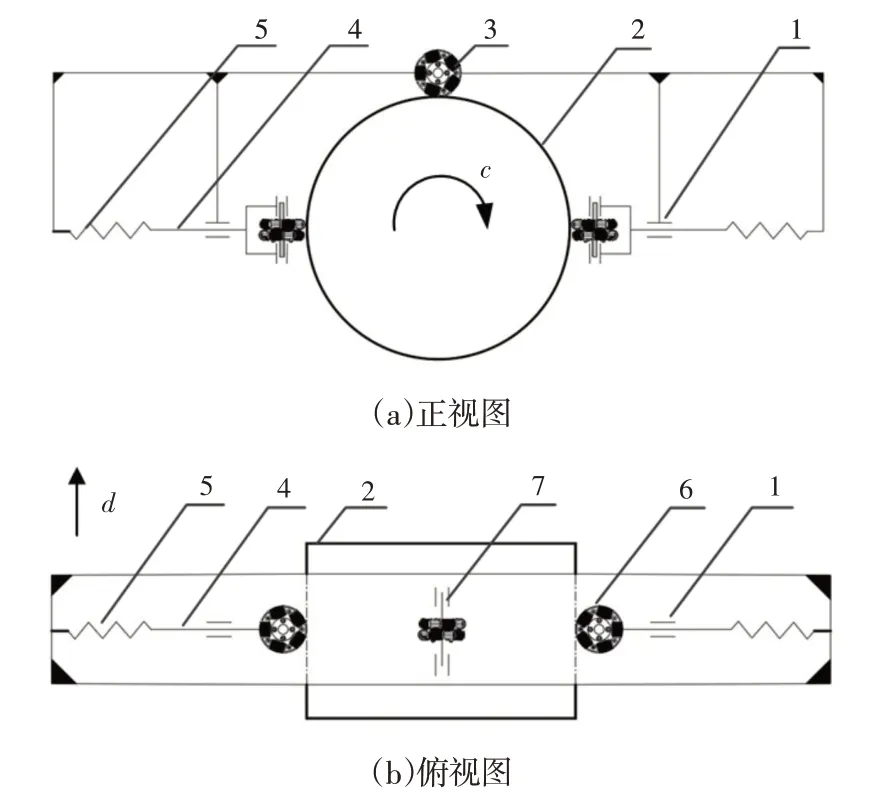

机器人机构原理图,如图1所示。转动两前进全向轮机器人在管道上直行,行走方向如图1(b)中箭头d所示;转动姿态调整全向轮能让机器人围绕管道圆周方向旋转,旋转方向如图1(a)中箭头c所示。机器人前进全向轮和姿态调整全向轮轮轴线互相垂直,由电机提供动力分别驱动机器人沿不同方向运动,由于全向轮轮毂边缘有两排无动力辊子[11],如图2所示,和普通轮相比,轮轴方向滑动摩擦力很小,可实现转动和侧移,当机器人在石油管道上行走,同时旋转前进和姿态调整全向轮时,几乎不产生耦合效应。前进全向轮安装在活动的连杆上,连杆受直线轴承限位,另一端连接弹簧,使轮在通过弯道时,弹簧压缩或伸长被动适应弯道轮廓,实现过弯。爬行直管道时,左右两前进全向轮转速一致,提供前进动力,姿态调整全向轮不转。爬行弯道时,两前进全向轮转速不同,弹簧被动适应管道弯道轮廓。姿态调整全向轮安装在机器人几何中心,当检测到机器人倾斜时可旋转此轮调整平衡。此设计保证了机器人在行走中能过弯,管道下方支撑柱不影响机器人的行走,如图3中11所示,控制机器人时只需控制电机的正反转和转速,结构简单容易在工程中应用。

图1 机构原理图Fig.1 Mechanism Diagram

图2 全向轮Fig.2 Omni Wheel

图3 机器人Solidworks模型图Fig.3 Robot Solidworks Model Diagram

机器人虚拟样机模型,如图3 所示。为了支撑机器人主框架,两支撑滚筒以简支梁结构,通过轴承座安装在机器人上,增大负重能力,减小行进过程中的摩擦力。在设计时,滚筒直径应根据姿态调整全向轮直径选取,使滚筒和姿态调整全向轮最低高度一致,保证滚筒和轮都贴合在管壁上;同时滚筒长度不可过短,保证过弯时管道对滚筒有支撑点,如图6(a)所示。前进全向轮半径应小于管道弯道外壁轮廓内弧线半径,以保证在过弯时,轮和内弧始终贴合,防止全向轮由于辊子弹性变形卡死在弯道内弧凹陷处。直线轴承孔内安装的光滑连杆长度和弹簧长度应根据爬行时弹簧的极限收缩和伸长量设计,使工作时,弹簧应变量是线性的;弹簧牵引的连杆在满足工作条件的同时,要尽可能短,减小宽度使结构更紧凑,降低沿图1(a)中c方向转动时的转动惯量,减小驱动姿态调整全向轮电机力矩。

3 物理样机实验

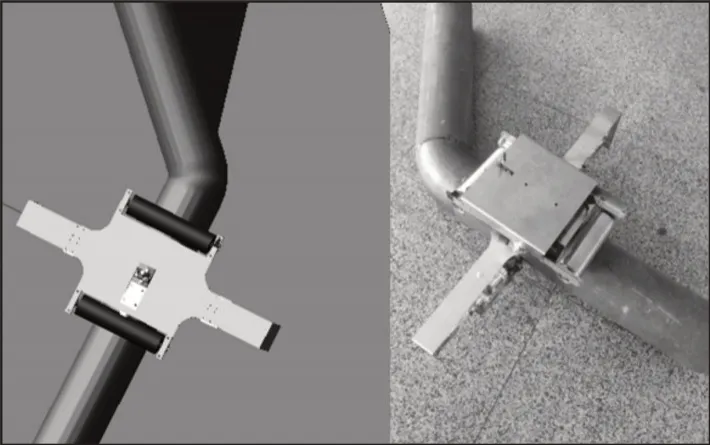

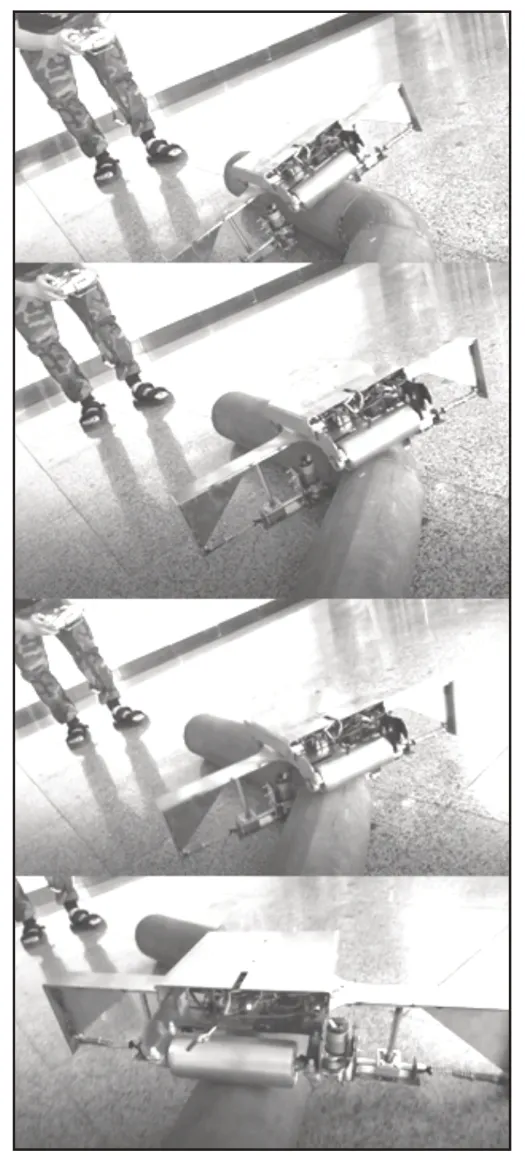

按照三维模型中的尺寸1:1 制作物理实验样机,如图4 所示。用手摇柄单轴控制机器人的三个电机,机器人在直管道上爬行时,让左右前进全向轮以大小相等,方向相反的角速度转动,机器人能按图1(b)中箭头d方向前进,爬行效果理想。单轴控制姿态调整全向轮旋转,机器人也能按图1(a)中箭头c方向转动进行姿态调整。

图4 虚拟样机和物理样机对比Fig.4 omparison of Virtual Prototype and Physical Prototype

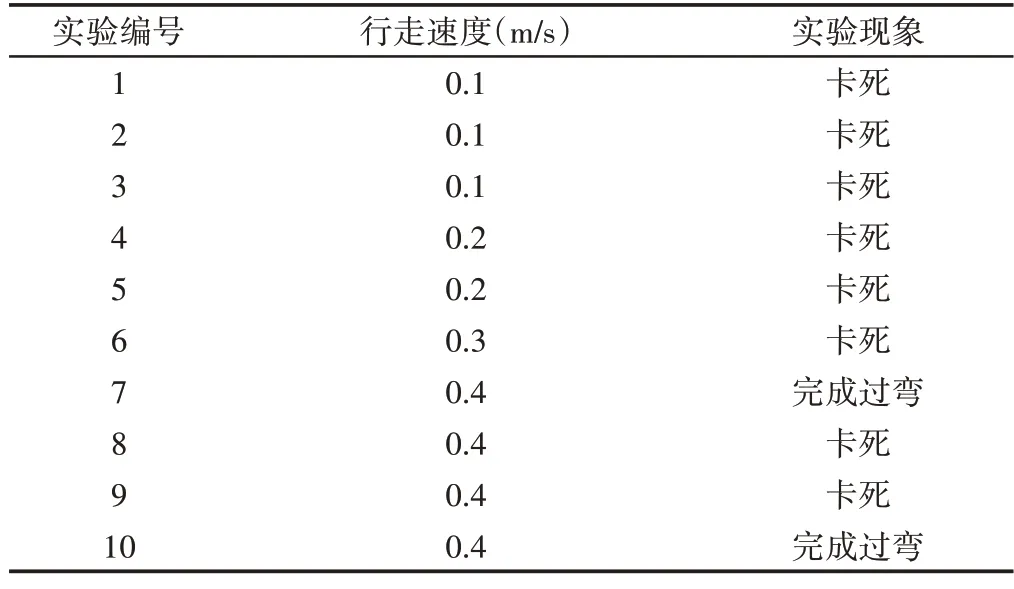

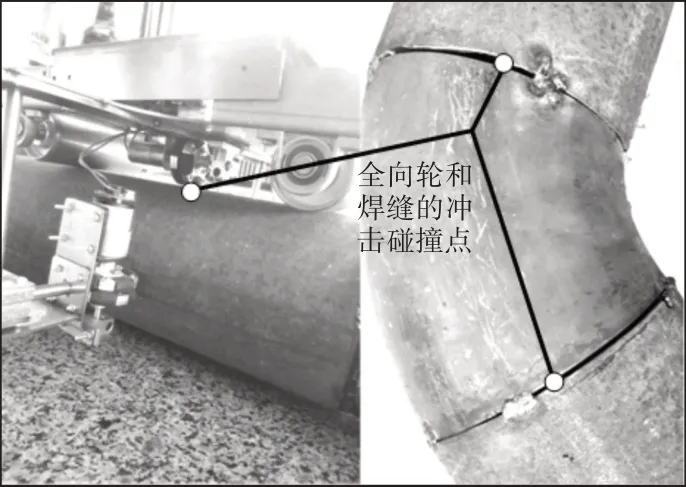

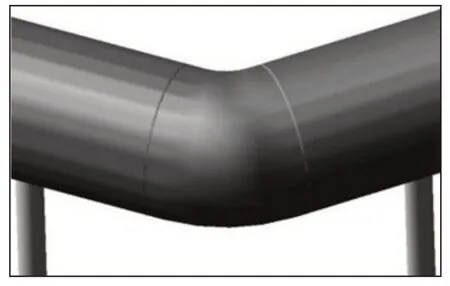

为了探究机器人过弯条件,首先不给姿态调整全向轮添加驱动,仅驱动左右前进全向轮电机,并在过弯时,左右电机保持转速差,查看机器人是否能够过弯。机器人过弯道时失衡并向弯道外侧倾斜,如图5所示。通过图6可以看出,过弯时,由于管道对机器人滚筒支持点向管道弯道内侧偏移,管道对机器人产生了扭转力T,导致机器人向管道外侧倾斜。通过弯道时,驱动姿态调整全向轮补偿支撑点变化的干扰后,倾斜现象明显消失。但机器人通过弯道时,过弯成功率不高,进行了10次过弯实验,实验记录,如表1所示。仅过弯成功2次。经观察发现,实验中的弯管道和直管道之间有焊缝,凸起平均高度2mm,如图7所示。机器人的姿态调整全向轮会和焊缝发生冲击碰撞,降低实验成功几率。而每次碰撞都具有不确定性,实验编号7和10提升行走速度时实验成功率较高。于是提高机器人行走速度避免冲击碰撞卡死,同时手动修正碰撞后机器人的姿态,机器人能流畅通过弯道,实验现象,如图8所示。实验记录,如表2所示。手动电机单轴控制实验10次,仅实验编号3过弯卡死,通过和其他组的速度对比能够看出,机器人的行走速度≥0.4m/s时,机器人才能通过焊缝。

表1 手动单轴控制过弯实验记录1Tab.1 Manual Single-Axis Control Curve Test Record 1

表2 手动单轴控制过弯实验记录2Tab.2 Manual Single-Axis Control Curve Test Record 2

图5 机器人过弯时的倾斜现象Fig.5 The Tilt Phenomenon of the Robot when Cornering

图6 管道对滚筒支撑点的干扰Fig.6 Interference of the Pipe to the Roller Support Point

图7 全向轮和焊缝的冲进碰撞点Fig.7 The Collision Point of the Omni Wheel and the Weld

图8 手动电机单轴控制实验Fig.8 Manual Motor Single-Axis Control Experiment

进行实验记录1时过弯速度较慢,姿态调整全向轮卡死在焊缝处,有了实验1的经验后,实验2提高了过弯速度,利用惯性冲过焊缝,修正碰撞后姿态继续直行,皆过弯成功,验证了是焊缝导致的过弯失败。因此,设计中忽略了焊缝的凹凸不平,制作管道模型时,手工焊接者由于经验不足,弯管和直管道焊接之间同轴度不高,加上两种管道较为粗糙直径差别较大,导致焊缝粗糙影响实验效果。下一代样机可在姿态调整全向轮上添加弹簧来缓冲冲击,或设计轮的抬升机构,爬行优质无缝钢管,利用机器人焊接管道提高焊缝质量,机器人的过弯效果将更好。

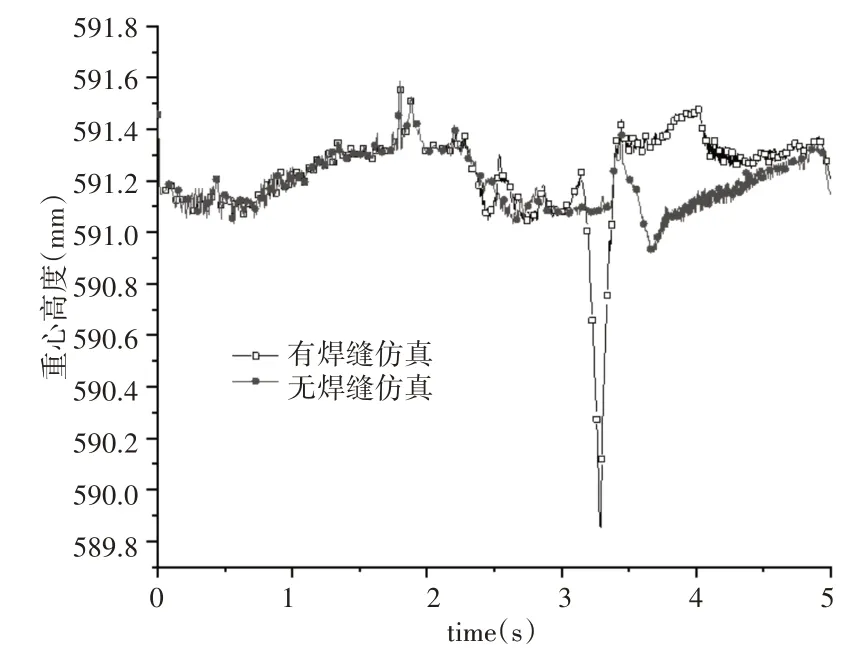

4 碰撞实验姿态数据分析

为了获得机器人轮和焊缝碰撞后的姿态数据,将虚拟样机模型导入ADAMS中,如图9所示。根据图1中的机构原理图建立不同构件间约束关系。建立全向轮动力学模型时,在每个辊子和轮毂间建立转动副关系,保证沿图1(a)中c方向和图1(b)中d方向运动关系不耦合。在管道弯道处添加焊缝,并使焊缝平均凸起高度为2mm,形状随机,如图10 所示。按照表3、表4 所示的驱动函数给电机添加驱动,分别进行无焊缝和有焊缝爬行仿真,机器人(1~2)s 爬行直管道,(2~3)s 通过管道弯道,(3~5)s 继续爬行直管道。其中V1和V2分别为机器人左右两前进全向轮角速度,V3为姿态调整全向轮角速度,a,b,c为变量,b>a。通过ADAMS 测量功能获取两组实验机器人过弯时重心高度变化数据,如图11所示。从图11 能够看出,(1~2)s 爬行直管道时,两次仿真数据重合,2s 后有焊缝的仿真线条相对于无焊缝线条剧烈波动,而(3~3.25)s 时,有焊缝曲线直线下降,(3.25~3.5)s曲线高度回升。(2~3)s 的曲线波动由于全向轮辊子,滚筒碰撞焊缝;(3~3.25)s,机器人刚出弯道,碰撞已导致姿态小幅度波动,而此时后滚筒还压在弯管道上,类似图6,产生的力矩加剧碰撞导致的偏移,因而线条剧烈下降,而此时姿态调整全向轮的转动补偿了偏移,(3.25~4)s曲线高度持续回升。从仿真的图线可以看出,碰撞导致机器人刚从弯管道进入直管道时,在管道对滚筒支撑点变化的影响下,姿态发生大幅度偏移,姿态调整全向轮可补偿焊缝对爬行姿态的影响。

表3 无焊缝仿真驱动函数表Tab.3 No Welding Seam Simulation Driving Function Table

表4 焊缝仿真驱动函数表Tab.4 Weld Simulation Driving Function Table

图9 ADAMS动力学模型创建Fig.9 ADAMS Dynamic Model Creation

图10 建立焊缝模型Fig.10 Establishing the Weld Model

图11 有焊缝和无焊缝仿真数据对比Fig.11 Comparison of Simulation Data with and Without Welds

5 焊缝通过性速度分析

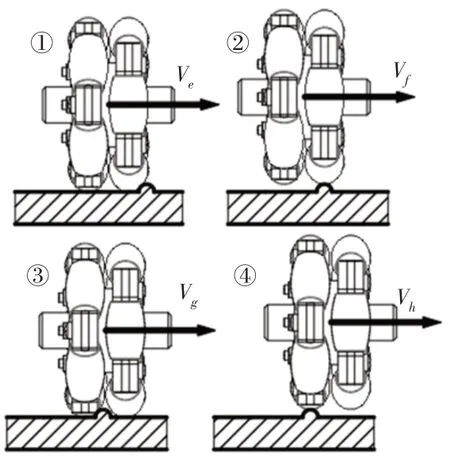

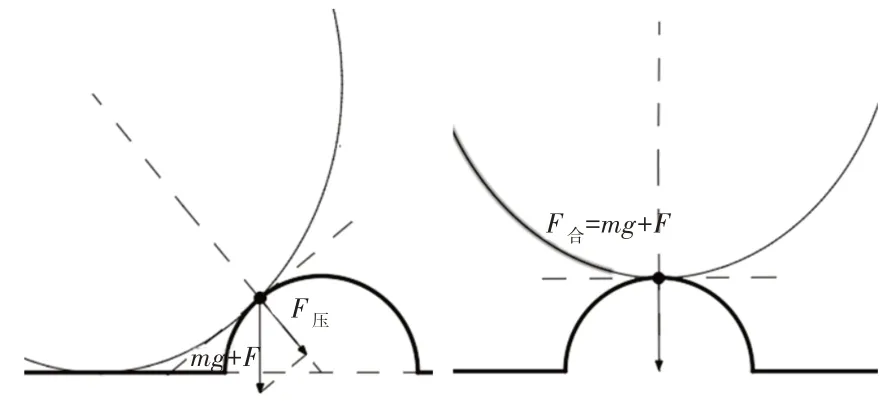

经实验验证,能否通过焊缝关键在于姿态调整全向轮是否发生卡死。假设焊缝为半圆形,全向轮和焊缝发生正碰,前进全向轮始终对姿态调整全向轮产生作用力F,机器人机架对轮的压力为FN,如图13 所示。轮以速度Ve冲上焊缝凸台,动能转化为势能,此时速度为Vf,如图12②所示,全向轮第一排辊子通过焊缝后,势能转化为动能,此时速度为Vg,如图12③所示,假设全向轮刚好能通过焊缝,第二排辊子将动能转化为势能时,Vh=0,如图12④所示。

图12 姿态调整全向轮通过焊缝过程Fig.12 The Posture Adjustment Omnidirectional Wheel Passes Through the Welding Seam Process

图13 姿态调整全向轮受力分析及尺寸Fig.13 Force Analysis and Size of the Posture Adjustment Omnidirectional Wheel

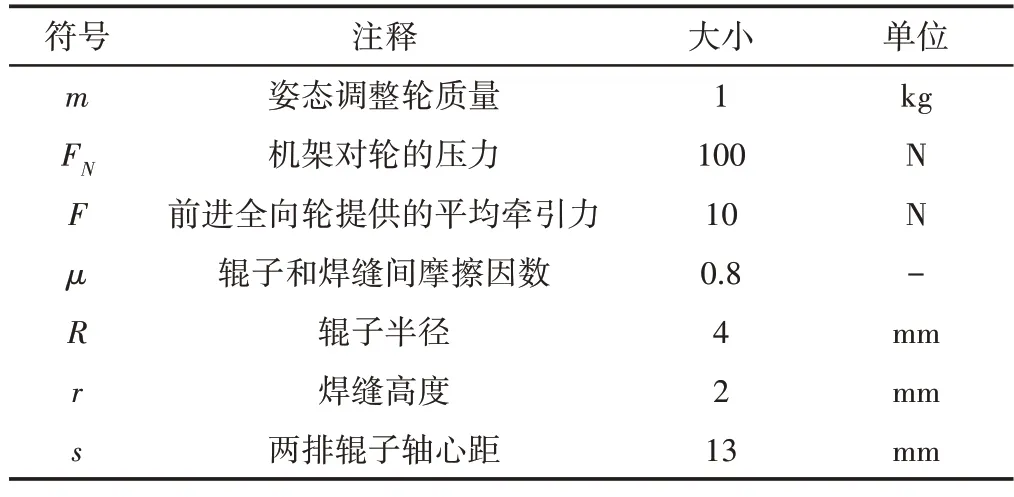

12①-12②过程中,摩擦力对运动做负功,根据图14的受力分析图可以得出,全向轮辊子对焊缝的最大压力为mg+FN,辊子和焊缝接触线长度L为:

图14 辊子和焊缝接触时的压力Fig.14 The Force when the Roller Just Touches the Weld

摩擦力对轮做的功W0为:

此过程中F所做的功W1为:

根据能量守恒定理能够得出全向轮通过焊缝条件为:

将表5中的数值代入式(4)中得出,机器人能通过焊缝凸台的条件为:

表5 公式中各符号的意义Tab.5 The Meaning of Each Symbol in the Formula

6 结论

这里提出了一种具有过弯能力的在石油管道外壁爬行的机器人。通过物理样机手动单轴控制实验证明了爬行机构的可行性,同时得出机器人过弯条件,即行走速度保持在0.4m/s以上,保持较大的惯性越过焊缝,并修正碰撞后姿态,左右前进轮保持转速差,姿态调整全向轮需要转动来抵消过弯时由于管道对滚筒支撑点改变产生的干扰。通过ADAMS的仿真数据能够看出,受焊缝和滚筒支撑点变化的影响,机器人姿态大幅度变化发生在爬行弯曲管道进入直管道时,应保持姿态调整轮转动直到后滚筒也压在直管道上平衡后;而焊缝通过性速度分析从能量的角度分析了实验中速度快机器人就能通过焊缝的现象,但将焊缝模型看成半圆形过于理想,因此略小于实际实验数值。