大重部件的高精度轴孔自动装配技术研究

陈东生,张世玉,姚云飞

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

1 引言

某些航天器、高新技术装备中涉及大尺寸、大质量部件的精密装配,当前这些装配作业多以人工操作为主,而人工操作难度较大,手动装配较难控制装配接触力及配合精度,在装配过程中又存在较高的磕碰风险。由于机器人具有稳定可靠、载重量大、灵活的空间结构、调整精度高、路径可记等特点,针对一些大质量装配,基于机器人的自动装配已经凸显出独特的优势。工件的精密装配需要满足一定的位置配合,由于工业机器人的运动存在一定的位置定位误差,同时自动夹具抓取工件也会产生抓取误差,就会导致在装配过程中工件的姿态发生变化,如工件偏心、偏角等,因此,对于大尺寸、大质量部件的精密装配,由于工件抓取的定位误差、机器人运动、传感器等方面存在的不确定性[1-2],单靠机器人的位置控制难以顺利完成装配作业。为实现准确的装配动作,有两种解决策略,一种是通过柔性手抓去被动适应装配误差,即被动柔顺装配,另一种是机器人根据工件的姿态及相对位置进行调整,通过传感器来感知装配对象的位置状态,然后通过一定的控制算法来进行快速准确的调节,即主动柔顺装配。通过采用视觉[3]、力觉传感[4-5]、力/位混合[6]来感知装配实验的状态变化,然后将信息反馈给控制系统,控制系统采用阻抗控制[7]、模糊控制[8]、神经网络控制[9]等控制算法,动态调整机器人的运动目标位置,从而完成各种精密装配任务。

某高新装备有一类零件:质量大,轴孔无倒角,且配合间隙小。为实现这类零件的自动精密装配,在装配精度分析的基础上提出了三种基于机器人的装配方法:基于视觉测量的直接装配方法、基于示教的重复装配方法、基于视觉+力位混合控制的柔顺装配方法。为验证各种方法的可行性,通过设计实验装置,开展三种装配方式的精密装配试验。

2 轴孔高精度装配方法及精度分析

本装配实验系统的装配对象为实验件A(孔)和实验件B(轴),实验件A和实验件B的结构尺寸,如图1所示。

实验件A为圆柱类零件,圆柱的径向尺寸为400mm左右,轴向尺寸为250mm 左右,重量约为120kg,内部需配合的孔深20mm,无倒角。实验件B的径向尺寸为400mm左右,轴向尺寸为200mm左右,重量约为100kg,内部需配合的轴深20mm,无倒角。轴与孔间的间隙设计为0.05mm。分析影响装配精度的因素,装配过程其实就是要调整轴孔实验件的相对位置误差与相对姿态误差的综合误差小于0.05mm,这取决于位姿测量精度、机器人定位精度、机器人的调整分辨率。位姿测量包括两部分,一是在入装之前的实验件初始姿态测量,它会影响到零件入装时的接触状态、受力情况及相对位置关系,从而影响到后续调整的幅度,另外一部分是在入装以后进行了调整后的位姿测量,它影响到后续调整的次数;机器人的定位精度影响到初始到位的位置误差;机器人的调整分辨率影响到超调的幅度。因此,要实现精密装配,必须提高工件位姿测量精度、机器人定位精度、机器人的调整分辨率。

要实现无倒角轴孔的0.05mm间隙自动装配,可以采用三种方法:基于视觉测量的直接装配方法、基于示教的重复装配方法、基于视觉+力位混合控制的柔顺装配方法。大负载机器人本身的定位精度在0.5mm左右,因此,直接装配方法基本不能实现。在保证抓取误差与机器人的重复误差在小于0.05mm的情况下,基于示教的装配方法是可以完成装配。但对于单件装配,示教的装配方法就失去了意义。这里采用视觉测量+力/力矩反馈+柔顺控制算法的装配方法。视觉测量用于完成轴孔实验件的初步定位;在装配过程中通过力/力矩反馈来获得接触状态下的位姿;通过位姿调整算法解算各自由度的调整量,六自由度精密机器人依据调整量完成实验件的精密姿态调节,从而完成装配。轴孔精密装配过程,如图2所示。实验件B固定,通过视觉完成实验件A与实验件B的位置测量,控制系统获得实验件A的坐标信息后,发生命令给机器人,机器人自动抓取实验件A后运动至实验件A的正上方;随后通过视觉获取实验件B的准确位置及突出法兰块的相位角度,通过机器人调整实验件A法兰块的相位角度,并移动到实验件B正上方,机器人向下移动,在入装过程中,通过力/力矩传感器反馈实验件A的接触后的状态位姿,通过机器人调节实验件A的位置及姿态,完成实验件A和实验件B之间的精密装配。

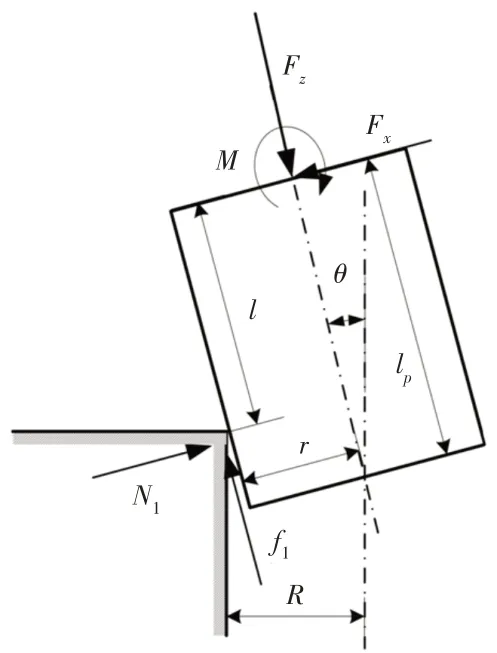

该轴孔装配过程分为三个阶段:接近阶段、一点接触阶段和两点接触阶段。其中,接近阶段为非接触状态,其余两阶段为接触状态,接触力与轴孔相对位姿有关。一点接触状态下受力,如图3所示。在该阶段,轴受法向力N和摩擦力f,其中f=μN,μ为摩擦系数。孔半径为R,轴半径为r,lp为轴末端到传感器的距离,l为力作用点到传感器的距离,θ为轴孔角度偏差。根据受力,得到力传感器上的作用力为:

图3 一点接触受力图Fig.3 One Point Contact Force Diagram

在轴继续向下装配的过程中,会达到两点接触状态,如图4所示。

图4 两点接触受力图Fig.4 Two Point Contact Force Diagram

和前面分析类似,力传感器上的作用力为:

基于六自由度机器人的柔顺装配系统的动力学模型可描述为:

式中:q—机器人的笛卡尔空间位移矢量;M1(q)—机器人的惯性矩阵;C1(q)—离心力和哥氏力矩阵;G1(q)—重力项;τ—输入的关节驱动力矩矢量。

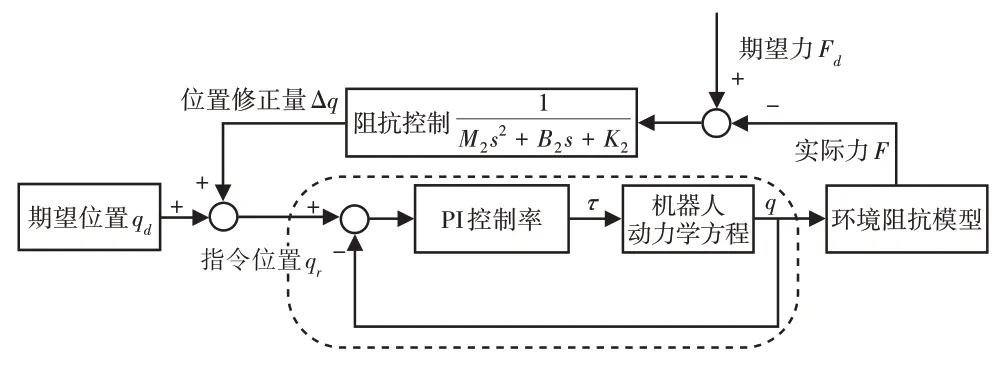

力位混合控制策略采用基于位置的阻抗控制的方式,如图5所示。该策略主要由外环的参考轨迹给定模块和内环的轨迹跟踪控制模块组成。

图5 柔顺装配系统的力位混合控制框图Fig.5 Force Level Hybrid Control for Compliant Assembly System

图6 实验系统组成图Fig.6 Composition of Experimental System

外环参考轨迹采用阻抗控制的方式,修正位置量由期望接触力与实际接触力共同决定:

式中:M2、B2、K2—阻抗参数;Fd—期望的接触力矩阵;F—实际的接触力矩阵,由六维力传感器测得。

3 轴孔柔性装配实验系统设计

实验系统由实验件A、实验件B、机器人支架、大负载机器人、视觉测量系统、六维力传感器、实验件A自动抓取夹具、实验件支托平台等构成。

选用BASLER 2000万像素工业相机,识别圆形对接口特征,计算圆中心图像坐标;根据手眼标定模型,转换计算坐标并发送至机器人。采用全局拍摄方式,相机距离工件500mm,视野是(500×700)mm,其中,有效的视野是(500×500)mm。相机的分辨率为(5472×3648),因此1个像素表示0.13mm。在对实验件定位时,采用灰度重心法,属于亚像素精度定位方法,定位定精度能够小于1个像素值。根据换算,相机的定位误差为d2=±0.13mm。

选用库卡KR210进行测试,在短距离重复定位(1m范围)中,重复精度在±0.05mm,定位精度在0.2mm。

选用ATI omega60高精度六维力传感器,其精度指标为量程范围的1%。X、Y、Z方向力量程为1000N,精度为10N,Tx、Ty、Tz的力矩为380N·m,精度为3.8N·m。

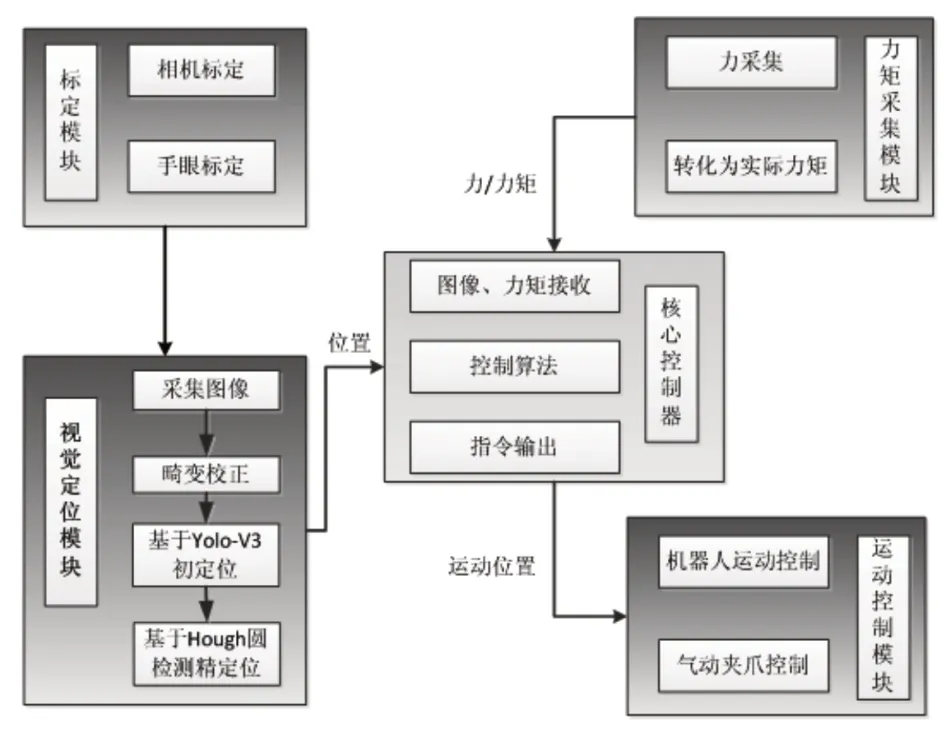

基于视觉+力位混合柔顺控制装配控制流程,如图7 所示。标定模块实现机器人基坐标系与相机坐标系转换,通过视觉定位模块精密定位拍摄对象的准确位置;该位置传输给控制器后,控制器根据两个实验件的位置坐标,驱动机器人抓取实验件A后实施首次对接装配,在接触后通过力/力矩反馈计算出装配件的姿态偏差位置,然后驱动机器人进行姿态调整,调整后再次对接装配,接触后通过力/力矩反馈计算出装配件的姿态偏差位置,反复的调整后收敛到设定的误差范围内,完成轴孔的精密装配。

图7 装配过程的控制流程Fig.7 Control Flow of Assembly Process

4 轴孔装配实验及分析

4.1 基于视觉测量的直接装配

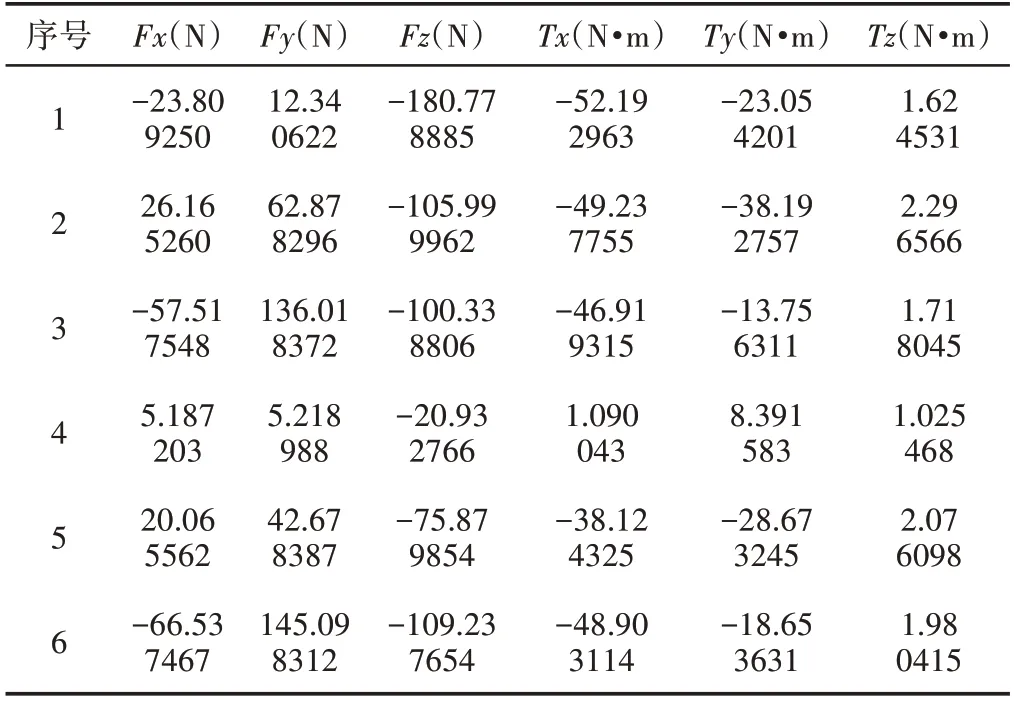

通过视觉测量获得位置,直接用机器人抓取实验件A后运动到实验件B正上方,机器人垂直向下运动进行装配,通过六维力传感器监测装配状态,实验了6次,其中只有1次能完成装配。6次的力/力矩监测结果,如表1所示。在第1次、第2次、第5次装配时,Tx和Ty的力矩较大,同时Fz负方向的也有一个较大的力,这说明实验件A在边缘处与实验件B发生了碰撞,此时实验件A无法进入实验件B;第3次、第6次装配时,Tx和Ty的力矩较大,同时Fz负方向、Fy正方向、Fx负方向也有一个较大的力,这说明实验件A在已经有一小部分进入了实验件B,边缘发生了碰撞;第4次装配时,Tx、Ty、Tz方向的力矩较小,同时Fx、Fy、Fz的力较小,这说明实验件A可以进入实验件B。从实验结果可以发现:仅仅采用视觉测量获得位置,直接装配是不容易完成的,前面分析的视觉的精度为±0.13mm,加上机器人的定位精度在0.2mm,要完成0.05的间隙装配,多数情况下是无法实现的,仅有一次入装也是偶然的结果。

表1 基于视觉的直接装配下六维力力传感器数据表Tab.1 Data Table of Six Axis Force Sensor Based on Vision Direct Assembly

4.2 示教模式下的重复装配

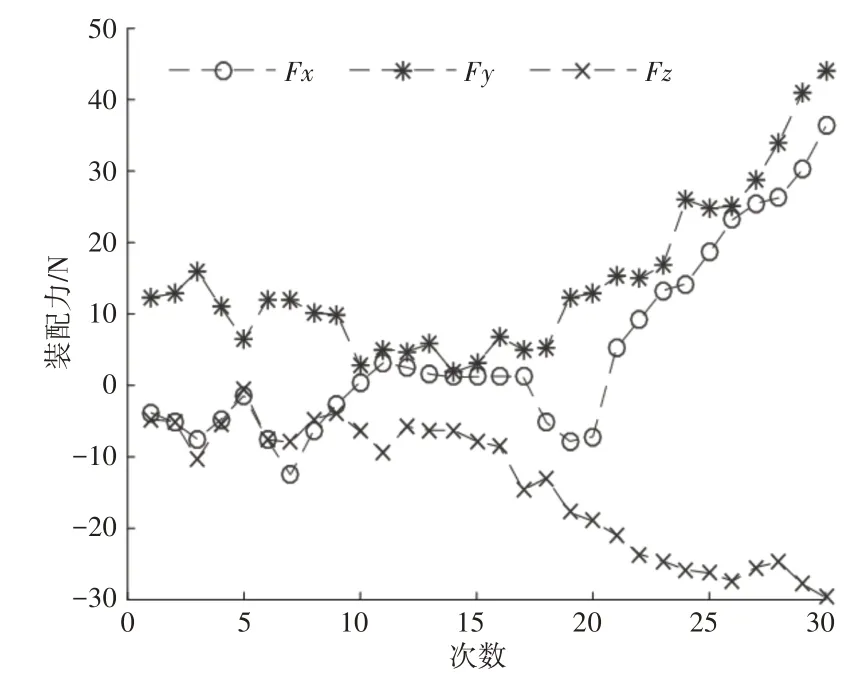

通过手动操作机器人抓取实验件A,手动精密调整完成装配,获得入装接触时和完成装配后的x、y、z的准确位置以及三个方向的角度值,编写装配过程示教程序;然后自动运行示教程序进行装配实验,不断的重复该装配动作,重复装配实验30 次。Fx、Fy、Fz的一个受力变化图,如图8所示。从受力图可以发现:前面20次装配过程中,六维力传感器监测在入装过程中的各方向的受力都小于20N,但在后面的装配过程中,各方向受力逐渐变大,说明随着装配次数的增加,累计误差越来越大,后面的装配是利用机器手臂的一些间隙强制入装的,最后发现工件轴孔有一定程度的擦伤。从实验结果可以得出:在示教模式下,机器人与自动化夹具的重复精度可以满足最初的顺利装配,但多次装配后,由于误差的累积,定位精度下降,导致装配精度下降,以至于最终无法入装。

图8 多次装配到位后的三方向受力图Fig.8 Three Direction Stress Diagram After Multiple Assembly

4.3 基于视觉+力位调节的柔顺装配

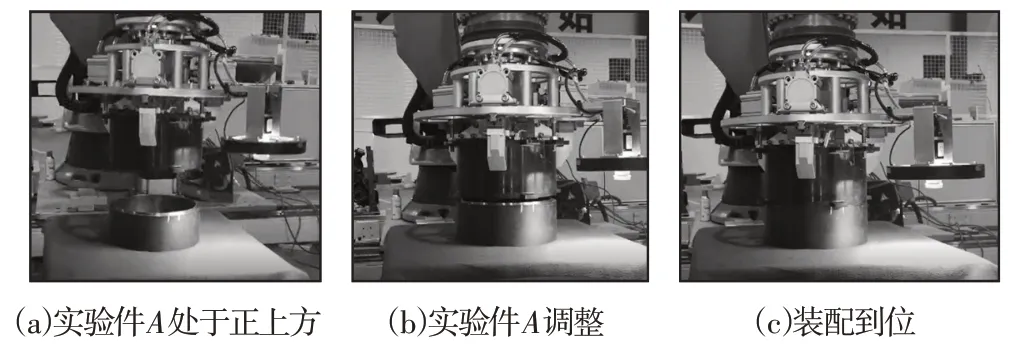

该实验首先采用视觉初定位,然后通过六个方向的力/力矩获得接触后的状态,经增量式PI控制器后输出各方向的调整量。为了避免噪声响应,我们连续读取六维力传感器的反馈值100个值,然后取平均作为反馈输入。理想值设为0。在程序中将阈值为力矩小于10N·m,力小于25N。装配的Z向位置值设定为理论接触状态后再下降0.2mm,如果六维力传感器的检测值均小于阈值时,我们就认为实验件A可以进行装配进去,否则将实验件1 抬高20mm,进行姿态调整,然后再次装配。当满足条件后,工件A下移19mm,在下降过程中继续检测六个方向的力/力矩,当力/力矩大于阀值时,表明在入装过程中发生了碰撞,此时,重复上面的控制顺序,进行姿态调整,并通过控制电磁阀来松开夹爪,从而完整工件A和B的装配。装配实验过程图,如图9所示。某次调整过程中的六维力传感器检测值,如表2所示。从调整的数据来看,第1次是Fx、Fy、Fz、Tx、Ty的值都比较大,说明实验件A与实验件B斜接触,经过PI调整后再次入装,各方向的值均在减小,经3次调整后六个方向的力小于设定阀值,然后直接向下运动9mm,在5mm与9mm采集的各方向测量值均小于阀值,顺利完成轴孔精密装配。经过多次实验发现:调整次数一般在5次范围内,入装后没有再次做调整。从实验可以发现:采用六维力反馈获得实验件接触状态,然后采用PI控制算法解算出机器人在各方向上的调整量,在较少的调节次数(5次左右)后就能完成轴孔的精密装配。

表2 PI控制算法下六维力传感器数据表Tab.2 Data Table of Six Axis Force Sensor Based on PI Control Algorithm

图9 装配过程图Fig.9 Assembly Process Diagram

5 结论

(1)基于视觉测量直接轴孔装配,由于视觉精度为±0.13mm,加上机器人的定位精度在0.2mm,要完成0.05 的间隙装配,多数情况下是无法实现的。(2)在示教模式下的轴孔装配,机器人与自动化夹具的重复精度可以满足最初的顺利装配,但多次装配后,由于误差的累积,定位精度下降,导致装配精度下降,以至于最终无法入装。(3)基于视觉+力位调节的柔顺装配,采用六维力反馈获得实验件接触状态,然后采用PI控制算法解算出机器人在各方向上的调整量,在较少的调节次数(5 次左右)后就能完成轴孔的精密装配。