柔性挤压成形砂型紧实度均匀化方法研究

顾兆现,杨立宁,姜二彪,董晓丽

(1.北京机科国创轻量化科学研究院有限公司,北京 100083;2.河北科技大学机械工程学院,河北 石家庄 050018)

1 引言

数字化无模铸造精密成形是一种典型的节能节材、绿色智能制造技术,该技术改变了传统铸造模具翻砂造型,实现了砂型无模成形,大幅度缩短了砂型生产周期,提高了复杂铸件制造精度,推动了铸造技术发展,实现了大型、复杂、高精度、壁厚悬殊铸件的短周期、高精度、高质量、低成本制造,为企业新产品开发、小批量生产提供了新方法,是铸造业未来发展的重要方向[1-5]。

为进一步提高砂型制造效率和复合成形精度、减少型砂切削量、降低型砂材料浪费、提升制件品质,尤其是解决高性能、大型特大型、复杂铸件的快速精密制造问题,机械科学研究总院集团有限公司先进成形技术与装备国家重点实验室在前期数字化无模铸造精密成形技术研究基础上,创新提出一种砂型数字化挤压切削一体化复合成形方法。该成形方法是将砂型数字化柔性挤压成形技术[6-10]与数字化无模铸造精密成形技术配套使用,可实现铸造砂型的数字化无模快速制造,明显减少型砂切削量,缩短砂型的制造时间,满足铸造企业在变批量、多品种、低成本铸件制造的迫切需求,具有重要的现实意义。

但是,在具有复杂曲面砂型预制体的柔性挤压成形过程中,砂箱底部矩阵排布挤压头之间的高度差距较大,采用简单的挤压方式所成形砂型往往存在紧实度分布不均匀的问题,从而影响其进一步使用。这里基于这一问题,首先研究了砂箱内挤压头高度对砂型紧实度分布的影响,并在此基础上,针对所开发的砂型数字化柔性挤压成形设备,进行了挤压砂型紧实度均匀化方法研究,通过工艺试验验证了所提出方法的可行性,为进一步优化砂型预制体柔性挤压成形技术及装备提供可靠的研究基础。

2 实验材料、设备及方法

2.1 实验材料

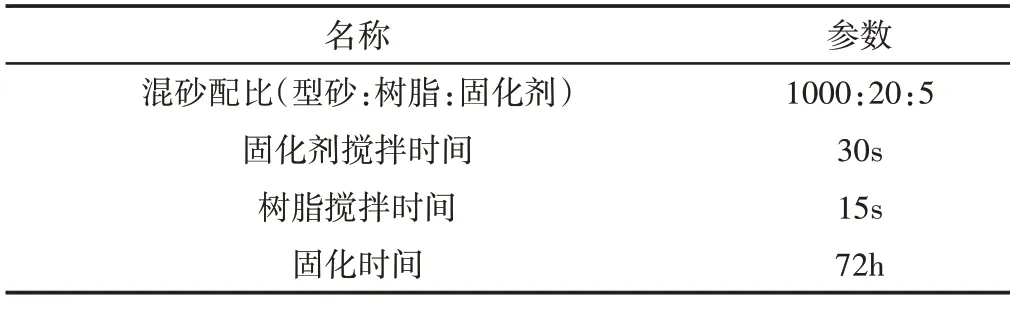

实验所用型砂混制材料规格,如表1所示。

表1 实验材料的具体规格Tab.1 Specific Specifications of Experimental Materials

采用树脂砂混砂机进行混砂,混砂参数,如表2所示。

表2 混砂参数Tab.2 Mixing Parameters

2.2 实验设备

为机械科学研究总院集团有限公司所开发的砂型数字化柔性挤压成形设备,该设备共包含900个挤压头,单个挤压头的上表面尺寸为(50×50)mm,使用该设备可以实现最大尺寸为(1500×1500×300)mm 砂型预制体的数字化柔性挤压近净成形,如图1所示。

图1 砂型数字化柔性挤压成形设备Fig.1 Sand Mold Digital Flexible Extrusion Molding Equipment

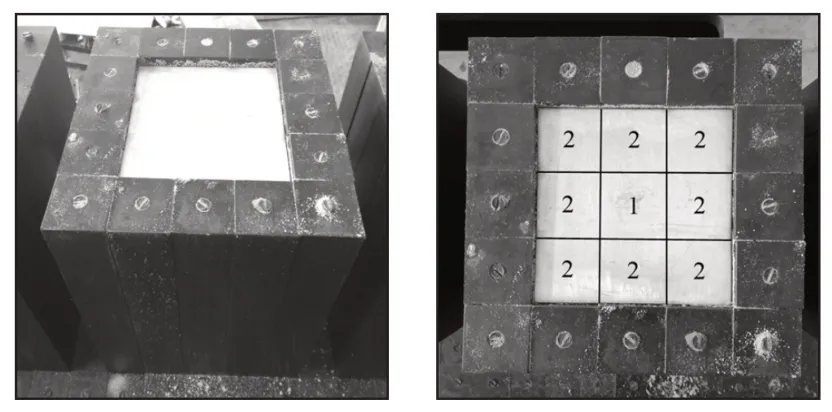

采用该设备所形成的砂型挤压成形砂箱,如图2所示。

图2 砂型挤压成形砂箱Fig.2 Sand Mold Extrusion Box

2.3 实验方法

实验过程中,首先通过控制砂箱四周16个挤压头的升高来形成砂箱外壁;然后根据实验要求分别调整砂箱内部9个挤压头的高度来形成砂箱内腔;砂箱定型后,将混好的碱性酚醛树脂自硬砂均匀铺放入砂箱内;然后根据挤压实验参数,采用砂型上压板和整砂箱内部9个挤压头对砂箱内自硬砂进行压实;再经过预定时间的固化后变得到预制砂型;最后对所制备砂型的紧实度进行分区域测量及对比分析。

3 实验过程与结果分析

3.1 挤压头高度对砂型紧实度影响实验

3.1.1 实验过程

采用砂型数字化柔性挤压成形设备形成3 个内腔尺寸为150mm(长)×150mm(宽)×200mm(高)的砂箱,并分别控制3个砂箱内中间位置的单个挤压头#1 的升起高度为40mm、80mm、120mm,从而形成三个具有不同中间挤压头高度的对比实验用砂箱,如图2所示。

然后将混好的碱性酚醛树脂自硬砂分别填装入3个砂箱内,为了观察砂箱内挤压头四周及深凹处型砂的移动情况,在往砂箱内填装型砂的过程中,在挤压头高度及以下,每填装40mm高的型砂,在型砂上表面均匀撒上一层薄薄的黄色玉米粉,保证三个砂箱内每个挤压头上均有一层玉米粉。最后使用上压板将3个砂箱内的型砂由上端向下挤压40mm。

3.1.2 实验结果与分析

经固化后所得砂型的剖面照片,如图3所示。并将3个砂型分别用字母A、B、C表示。

图3 不同挤压头高度条件下所得砂型剖面照片Fig.3 Profile Photos of Sand Molds Obtained Under Different Extrusion Head Height Conditions

由图3可以看出:随着中间凸起挤压头高度降低,挤压前凸起挤压头顶部砂柱高度相应增加,使得挤压过程中凸起挤压头顶部砂柱更容易移动到四周深凹处,因此表现为凸起挤压头处玉米粉界面下降明显。同时由C砂型可以看出,砂型深凹处最底端C1上面的玉米粉界面几乎无下降,此处型砂最不容易被紧实,且容易在此处形成铸造缺陷。对图3所示三个不同中间挤压头凸起高度条件下所得砂型深凹处A1、B1、C1的紧实度进行测量,结果分别为δ(A1)=1.65g/cm3、δ(B1)=1.58g/cm3、δ(C1)=1.53g/cm3。分析可知:随着中间挤压头高度的升高,砂型深凹处底部型砂越不容易被紧实,因此砂型最底端型砂的紧实度也越小。

三个砂型中,中间挤压头顶部区域(A3、B3、C3)及其四周区域(A2、A4、B2、B4、C2、C4)紧实度的分布情况对比,如图4所示。

图4 中间挤压头顶部和四周区域紧实度分布情况Fig.4 The Compactness Distribution of the Top and Surrounding Areas of the Middle Extrusion Head

由图4可以看出:在上压板挤压距离相同的条件下,随着中间挤压头高度的升高,中间挤压头顶部区域A3、B3、C3内砂柱的相对压缩量增大,因此这三个区域内型砂的紧实度对比情况为δ(A3)<δ(B3)<δ(C3);由于中间挤压头四周区域A2、A4、B2、B4、C2、C4内砂柱的相对压缩量比区域A3、B3、C3要小,因此四周区域内型砂的紧实度也要小于中间区域内型砂的紧实度,即δ(A2)≈δ(A4)<δ(A3);同时,随着中间挤压头高度的降低,挤压过程中挤压头顶部砂柱更容易移动到四周深凹处,使得四周型砂紧实度进一步增大,减小了与中间挤压头顶部型砂紧实度的差距。

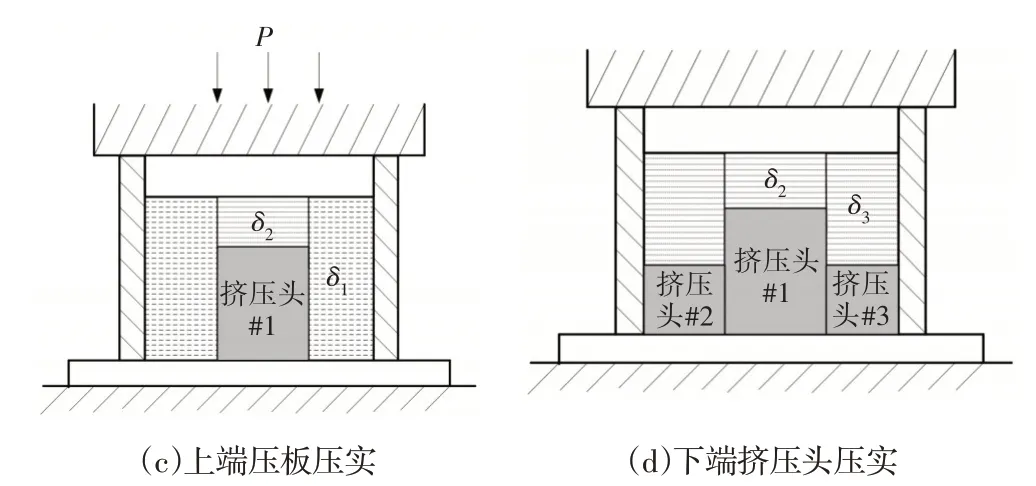

3.2 挤压砂型紧实度均匀化实验

经过数字化柔性挤压成形设备所挤压成形的砂型,当挤压头脱模后,再经过后续的切削加工以得到目标砂型。由于后续切削加工以及浇注过程中所受金属液冲击、冲刷、静压、金属凝固膨胀压等,都是作用于砂型的型腔内表面,也就是挤压头附近,因此需要挤压头附近的砂型具有足够的强度,以保证铸件的表面质量、尺寸精度等。但通过以上分析和实验得出:在挤压过程中,中间凸起挤压头四周深凹处型砂的压缩量较小,因此所得砂型在凸起挤压头四周深凹处的紧实度最低,强度也最差。本研究采用的上下对压挤压法,如图5所示。来进一步提高凸起挤压头四周深凹处砂型的紧实度,实现凸起挤压头四周及其顶部砂型紧实度的均匀化。上述对压挤压法首先是根据预制砂型的内腔结构来调整中间挤压头#1的高度,如图5(a)所示。然后进行填砂并采用上压板对砂箱内型砂进行第一步上端挤压,如图5(c)所示。最后采用挤压头#2和挤压头#3对挤压头#1四周处的型砂进行第二步下端压实。采用上述两部挤压法,可以实现对挤压头#1四周处型砂的二次压实,提高了四周型砂的压缩量以及最终砂型的强度,有利于砂型紧实度分布的均匀化。

图5 上下对压挤压法示意图Fig.5 Schematic Diagram of the Upper and Lower Pressure Extrusion Method

为了验证上述两步对压挤压法对砂型紧实度均匀化所起到的作用,本研究采用砂型数字化柔性挤压成形设备形成3个尺寸为150mm(长)×150mm(宽)×200mm(高)的砂箱,并控制3个砂箱内中间位置的单个挤压头#1(如图2 所示)的升起高度均为80mm,然后将混好的碱性酚醛树脂自硬砂分别填装入3个砂箱内。为了观察砂箱内挤压头#1四周及深凹处型砂的移动情况,同上述研究,在填砂高度为40mm和80mm处均匀撒上一层薄薄的黄色玉米粉。填砂完成后,首先使用上压板将3 个砂箱内的型砂由上端向下挤压40mm,然后分别控制3个砂箱内四周位置的8 个挤压头#2 的挤压距离为10mm、20mm、30mm,如图2 所示。最后经固化后所得砂型的剖面照片,如图6 所示。并将3个砂型分别用字母D、E、F表示。由图6 可以明显看出:在上端压板挤压距离相同的条件下,随着砂箱内四周位置8个挤压头#2挤压距离的增大,砂型在填砂高度为40mm 和80mm 处的黄色玉米粉层逐渐上移,同时四周型砂的压缩比、紧实度和强度也会被进一步提高。

图6 不同下端挤压距离条件下所得砂型剖面照片Fig.6 Photographs of Sand Profile Profiles Obtained Under Different Lower End Extrusion Distances

本研究对四个不同下端挤压距离条件所得砂型深凹处B1、D1、E1、F1的紧实度进行了测量,结果分别为δ(B1)=1.58g/cm3、δ(D1)=1.796g/cm3、δ(E1)=1.878g/cm3、δ(F1)=1.936g/cm3,如图6 所示。可见,随着下端挤压距离的增加,砂箱内深凹处型砂的被压缩程度增大,砂型的紧实度得到提高。

四个砂型中挤压头#1 顶部区域(B3、D3、E3、F3)和四周区域(B2、B4、D2、D4、E2、E4、F2、F4)紧实度的分布情况对比,如图7 所示。由图7可以看出:在上端压板挤压距离相同的条件下,随着砂箱内四周位置8 个挤压头#2 由下端挤压距离的增大,一方面挤压头#1顶部区域砂型的紧实度增大;另一方面挤压头#1顶部区域3和四周区域2和4内砂型的紧实度差距减小,并逐渐趋于均匀化。

图7 中间挤压头顶部和四周区域紧实度分布情况Fig.7 The Compactness Distribution of the Top and Surrounding Areas of the Middle Extrusion Head

4 结论

(1)在上压板挤压距离相同的条件下,随着中间挤压头高度的升高,砂型深凹处底部型砂越不容易被紧实,同时挤压头顶部区域内型砂的相对压缩量增大,紧实度增长相比挤压头四周区域更为明显。

(2)采用在中间挤压头四周深凹处预留下端挤压余量,并结合上下对压挤压法的方式,可以实现对挤压头四周及深凹处型砂的进一步紧实,有利于砂型紧实度分布均匀化,并提高砂型铸造性能。