水罐内表面强制电流阴极保护阳极的布置

陈珏伶,朱加祥,赵常英,秦海燕,王 璇,李 鑫

(中国石油工程建设有限公司华北分公司,任丘 062552)

油气田地面工程和油气储运工程中钢质原油罐浸水部分及各类钢质水罐的内腐蚀问题一直是储罐腐蚀控制的重点[1-6]。储罐内表面的防腐蚀方法主要是涂敷涂层[7-10]。然而,涂层不可避免会存在针孔或缺陷,当储罐中含有强腐蚀性介质时,涂层不能满足腐蚀控制要求,需要同时采取阴极保护进行联合保护[11-12]。储罐内表面的阴极保护可采用牺牲阳极或强制电流阴极保护,这两种阴极保护方式具有各自的优缺点,一般会根据具体情况选择合理的阴极保护方式。在实际应用中,原油储罐浸水部分和水罐内表面大多采用牺牲阳极阴极保护。目前,已有许多关于储罐内表面牺牲阳极阴极保护的研究[11-13],也有关于储油罐内底板阴极保护牺牲阳极布置方式的探讨[14]。而针对介质矿化度高、腐蚀性强以及保护面积较大的水罐,考虑阳极消耗和阴极保护寿命等问题,水罐内表面采用了强制电流阴极保护[15-18],但目前关于强制电流阴极保护条件下的阳极布置相关研究报道较少,基于此,笔者对罐内强制电流阴极保护的辅助阳极进行合理布置,以期为钢质储罐所有内表面浸水部分得到有效的阴极保护提供理论依据。

1 水罐内表面阴极保护存在问题

1.1 牺牲阳极阴极保护

1.2 强制电流阴极保护

当钢质储罐内介质的腐蚀性较强,储罐浸水面积较大,或保护电流需求较大时,在满足强制电流的情况下,逐渐出现了储罐内表面强制电流阴极保护系统的应用[15-18],然而在该应用过程中,发现储罐内表面会出现局部涂层鼓泡、剥落和腐蚀等问题。除水罐内表面涂层质量原因外,阴极保护电流分布不均匀造成阴极保护的过保护或欠保护,也可能是造成涂层破坏和罐壁腐蚀的原因之一。对于水罐内表面的阴极保护,必须采用设计合理、数量适当、布置合理的阳极,以确保适宜的电流分布[19]。

2 强制电流阴极保护阳极用量的计算

2.1 项目基础资料

以海外某碳钢注水罐内表面强制电流阴极保护为例,开展水罐内表面强制电流阴极保护阳极布置的讨论。基础设计参数如下:

3 400 m3注水罐(碳钢,锥顶罐);储罐直径D为15 m,储罐高度H为19.2 m,浸水部分罐壁高度HWL为16.5 m,设计寿命25 a,操作温度60 ℃,注水罐中介质为原油分离水,矿化度高(由于没有采出水,具体值未知);注水罐内防腐蚀采用酚醛环氧涂层(干膜厚度300 μm)。

2.2 辅助阳极用量计算

2.2.1 保护电流密度及涂层破损率

由于还没有采出水,无法通过试验选取保护电流密度,结合该储罐前一阶段的阴极保护设计文件及NACE SP0575标准要求,在缺乏数据的情况下,裸钢的阴极保护电流密度可选取110 mA/m2。按照设计文件规定,寿命为25 a的情况下,涂层后期的破损率为20%。

2.2.2 罐内浸水部分面积

注水罐内需要阴极保护的部分包括罐底板、罐壁浸水部分以及罐内浸水钢质附件,保护面积按照公式(1)计算。计算时,需要根据实际情况考虑一定的余量或系数。

(1)

式中:S为保护面积,m2;Sa为罐内浸水钢质附件外表面,m2;D为罐底直径,m;HWL为浸水部分罐壁高度,m。

2.2.3 总保护电流

被保护体需要的总保护电流I总按式(2)计算。

I总=S·J

(2)

式中:S为保护面积,m2;J为阴极保护电流密度,A·m-2。

2.2.4 辅助阳极

罐内强制电流阴极保护系统的辅助阳极选用混合金属氧化物阳极(管状MMO辅助阳极),尺寸为φ25 mm×1 000 mm,辅助阳极表面MMO膜厚度不小于6 g/m2,消耗率为6×10-6kg/(A·a)。MMO辅助阳极表面MMO膜层总质量Wat及MMO辅助阳极数量Na按照公式(3)和(4)计算。

(3)

式中:Wat为辅助阳极表面MMO膜层总质量,kg;Ta为辅助阳极设计寿命,a;ωa为辅助阳极表面MMO膜层的消耗率, kg/(A·a);I为保护电流, A;K为辅助阳极利用系数(0.7~0.85)。

(4)

式中 :Na为辅助阳极的支数,支;Wa为单支辅助阳极表面MMO膜的质量, kg。

由表1可见:该注水罐在进行强制电流阴极保护时,选取的MMO辅助阳极数量不少于11支。

表1 辅助阳极用量计算结果

3 辅助阳极布置

3.1 辅助阳极布置方案

根据2.2节的计算结果,确定三种辅助阳极布置方案。

方案一:需要12支MMO辅助阳极,2支一串,共设6串阳极串,6串阳极串布置成一圈环形阵列;

方案二:需要11支MMO辅助阳极,其中10支阳极,2支一串,共设5串阳极串,5串阳极串布置成一圈环形阵列,另外1支布置在中心;

方案三:需要12支MMO辅助阳极,3支一串,共设4串阳极串,4串阳极串布置成一圈环形阵列。

3.2 辅助阳极布置要求

根据SHEPARD等[20]的研究结果,阳极布置需满足如下条件:① 阳极串最下方的阳极底部与罐底间的距离Sab应该和阳极距侧壁之间的距离Sas大致相同;② 多于1串阳极串的阳极环形阵列的半径r应满足罐壁与阳极之间的距离Sas,近似于阳极间距(圆周距离)Saa的一半;③阳极串中的阳极端部-端部间距aa最大为2Sas。根据NACE阴极保护培训教材,阳极对正下方的罐底的保护半径保守确定为1.5Sab或Sas。

3.3 辅助阳极布置参数

阳极组环形阵列最优半径r计算公式[21]见式(5)。

(5)

式中:D为罐底直径,m;N为阳极串数量,串。

阳极间距(圆周距离)Saa、阳极串的底部与罐底间的距离Sab、阳极距侧壁之间的距离Sas按照公式(6)和公式(7)计算。

Saa=(2πr)/N

(6)

Sab=Sas=Saa/2

(7)

三种阳极布置方案的各参数计算结果如表2所示。

表2 三种阳极布置方案的参数计算结果

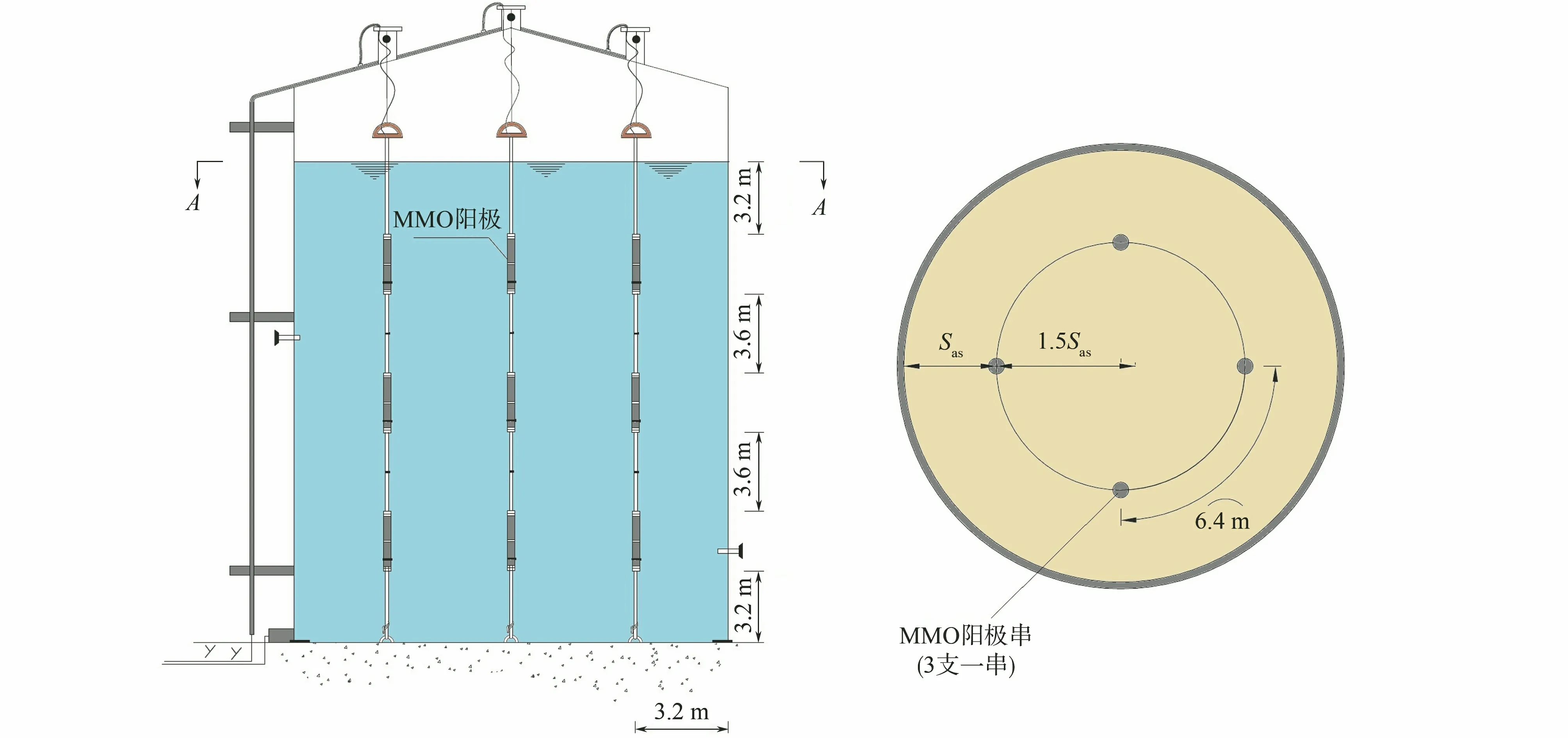

根据上述结果,按照三种布置方案进行辅助阳极布置,各项参数见表3,罐内MMO阳极布置如图1~3所示。

图2 方案二MMO辅助阳极布置图Fig.2 MMO auxiliary anode layout for Scheme 2

图3 方案三MMO辅助阳极布置图Fig.3 MMO auxiliary anode layout for Scheme 3

表3 三种阳极布置方案的各项参数

采用方案二时,中心设置1串阳极,储罐罐底中心部分区域完全受到阴极保护。阳极串中的阳极间距aa按照最大的间距(2Sas)考虑,阳极串最上方的阳极顶部与储罐液面的距离Sat>Sab(或Sas),且Sat>1.5Sab(或Sas),说明采用方案二不能使储罐罐壁上部浸水区域完全受到阴极保护。

采用方案三时,阳极串上方阳极顶部与储罐液面的距离Sat=Sab(或Sas),表明储罐罐壁浸水区域在阴极保护的范围内;2.5Sab(或Sas)>储罐半径7.5 m,说明储罐罐底所有区域在阴极保护的范围内。

综上,方案一和方案二不能满足保护要求,方案三满足要求,能够完全保护罐壁内表面和罐底内表面,因此该3 400 m3注水罐的强制电流阴极保护系统采用方案三的MMO辅助阳极布置方式。

4 结 论

(1) 经过计算和辅助阳极布置方案对比,最终确定方案三的MMO辅助阳极布置方式为该3 400 m3注水罐强制电流阴极保护系统最合理的阳极布置方式。

(2) 根据计算结果,只进行简单的经验性辅助阳极布置,有可能造成罐壁或罐底部分区域不在有效阴极保护范围内,即使调节恒电位仪调节也处于欠保护状态,过度调节还有可能出现其他区域过保护。

(3) 对水罐内表面强制电流阴极保护系统的阳极进行合理布置,需要考虑辅助阳极对罐壁和罐底内表面的保护范围,关注罐壁上部和下部、罐底中心和边缘是否均处于保护,进行阳极串最上方阳极顶部与储罐内液面的距离、2.5Sab等参数的计算和核算,确保采取的阳极设置方案合理性,才能有效对水罐内表面进行阴极保护。