打叶加工中大片率控制对卷烟生产的影响

蔡联合,李季刚,苏赞,梁伟,陈义昌,邹克兴

(广西中烟工业有限责任公司,广西 南宁 530001)

随着卷烟规格的不断发展及卷烟工艺研究的不断深入,卷烟生产对打叶加工提出了更高的工艺要求[1-2]。叶片结构是衡量打叶加工技术水平的重要指标之一,亦是卷烟工业企业最关注的打叶加工质量指标,其直接影响着制丝环节的烟丝结构与烟支卷制环节的卷制质量[3-5]。有研究表明,打叶加工过程中叶片尺寸的最佳范围为10~35 mm,当叶片尺寸<10 mm 时,制丝后烟丝填充能力急剧下降,叶片尺寸>35 mm 时,烟丝填充能力增加不明显[6]。同时,刘志平等[7]研究表明,>12.7 mm 叶片对>3.2 mm 烟丝结构具有显著影响,≤12.7 mm 叶片对≤1.4 mm 烟丝具有显著影响。江雪彬等[5]研究表明,叶片结构与烟丝结构的各指标具有不同程度的相关性,叶片结构直接影响切丝后的烟丝结构,增加大片率有助于提高制丝环节的整丝率、降低碎丝率,但会导致长丝率增加、中丝率降低。李飞宇等[8]研究表明,叶片结构与加工过程中的制丝结构具有较强的相关性。

虽然前人已开展了一些关于叶片结构对卷烟生产影响的研究,但大多研究未延伸到后端的烟支卷制生产环节,且各个工业企业因后端(制丝、卷包等)硬件设备的差异,对打叶加工过程中片烟叶片结构的控制需求也存在一定差异。本研究旨在进一步探明打叶加工过程中叶片结构控制对卷烟生产全过程的影响,以期通过前后端的关联性研究,提出适宜于广西中烟工业责任公司卷烟生产的叶片结构控制指标。

1 材料与方法

1.1 试验材料

试验烟叶为2020 年度生产的云南文山C3F 等级烟叶,烟叶整体质量状况较好,烟叶颜色橘黄,烟叶油分为“有”质量档次。样品制备在云南文山复烤厂开展,通过调整打叶加工过程中的框栏尺寸、风分强度、打棍转速等设备参数,制备3 个大片率(>25.4 mm×25.4 mm 的片烟)梯度的试验材料。试验烟叶的叶片结构控制如表1 所示。其中,T1 处理的大片率约65%,大中片率(>12.7 mm×12.7 mm 的片烟)约88%;T2 处理的大片率约45%,大中片率控制在约83%;T3 处理的大片率约34%,大中片率约80%。

表1 试验烟叶的叶片结构(大片率)情况%

1.2 试验设计

用3 种不同大片率的片烟生产烟丝,工艺流量为(1 250±8)kg·h-1,切丝宽度为(0.9±0.1)mm,滚筒烘丝热风温度为(100±3)℃,筒壁温度(132±3)℃,烘丝后烟丝水分控制(12.0±0.5)%。切丝过程中观察烟丝状态,同时进行烟丝结构检测,烟丝结构检测参照参考文献[8]的方法进行,每个处理重复取样检测5次,同时用常规卷烟A 的材料和细支卷烟B 的材料进行烟支卷制,研究打叶加工中叶片结构控制对烟支质量、吸阻等指标的稳定性以及落头倾向等影响。

1.3 数据分析

数据分析采用Excel 2013 软件进行标准差分析,采用SPSS 17.0 软件进行方差分析。

2 结果与分析

2.1 叶片结构控制对制丝生产的影响

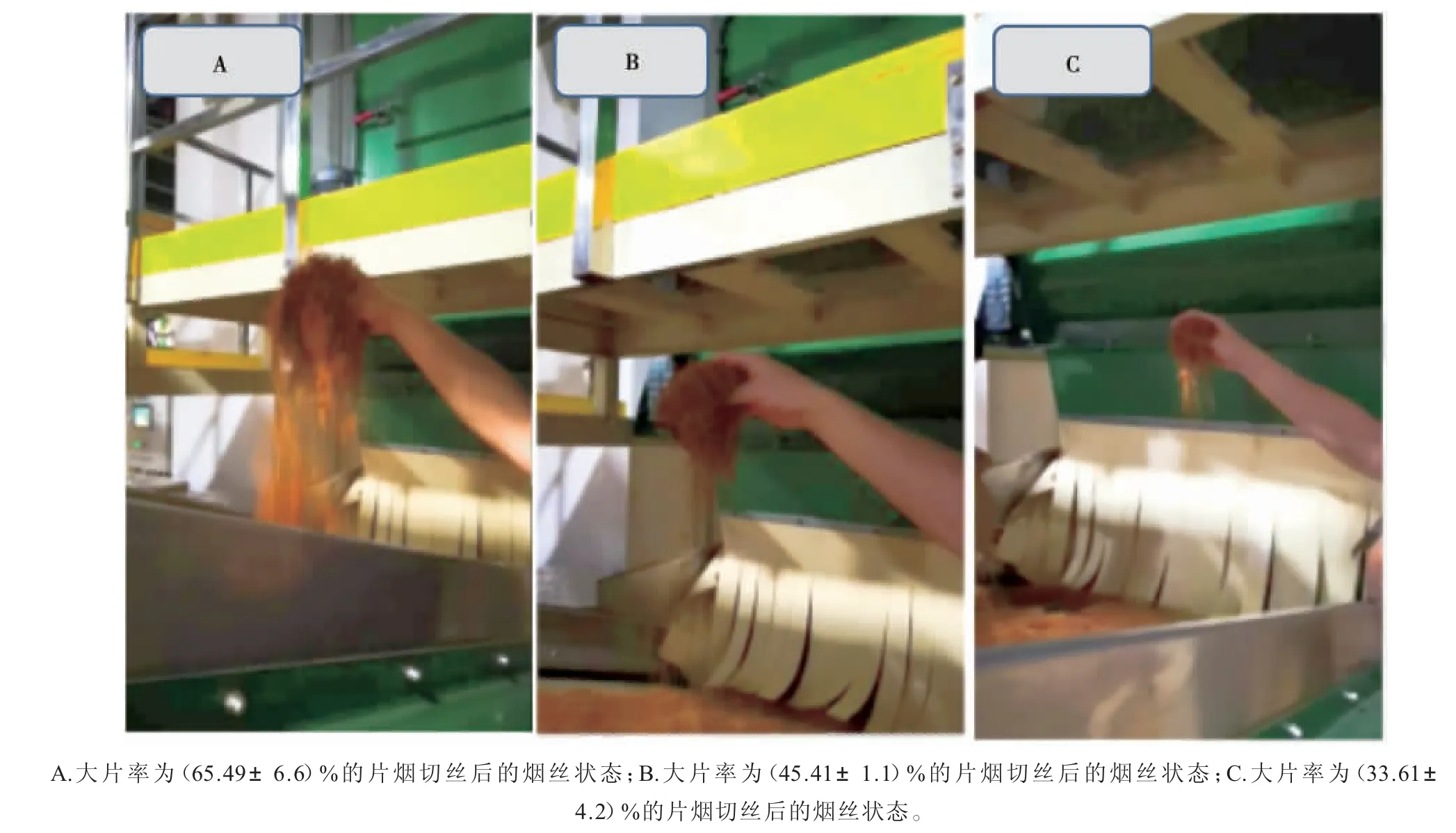

3 种叶片结构的烟叶原料制丝生产过程中的烟丝状态如图1 所示。打叶复烤加工过程中,叶片结构控制(大片率)对制丝环节烟丝状态存在较大影响,打叶加工中的大片率过高造成制丝环节烟丝过长,烟丝成团严重,长丝率偏高,不利于混配环节的均匀性,不利于制丝环节加香、加料的均匀性。而T2、T3 处理叶片结构控制的片烟原料切丝后的长丝、超长丝数量整体较少,烟丝缠绕相对较轻,更有利于保障烟支卷制环节烟丝质量均匀一致。

图1 不同叶片结构控制对烟丝结构影响效果图

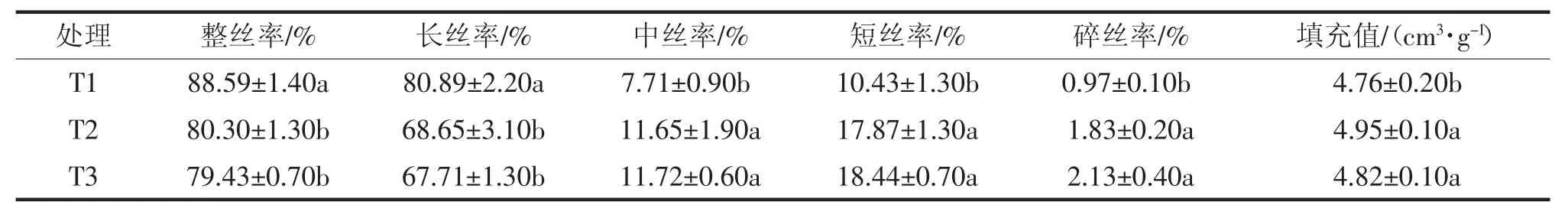

2.2 叶片结构控制对烟丝结构及填充值的影响

制丝环节的烟丝结构实测值如表2 所示。在整丝率、长丝率方面,均以T1 处理最高,均值分别为(88.59±1.40)%和(80.89±2.20)%,其次为T2 处理,T3 处理最低,均值分别为(79.43±0.70)%和(67.71±3.10)%,且T1 处理整丝率、长丝率与T2、T3 处理的差异均达到显著水平。在中丝率、短丝率方面,均以T1 处理最低,分别为(7.71±0.90)%和(10.43±1.30)%,且与T2、T3 处理的差异达到显著水平。在碎丝率方面,T3 处理最高,均值为(2.13±0.40)%,而T1 处理最低,均值为(0.97±0.10)%,且T1 处理的碎丝与T2、T3 处理的差异达到显著水平。同时,按照新版《卷烟工艺规范》[9]对叶丝干燥后碎丝率≤2.0%的质量要求,T3 处理制丝环节的碎丝率已超出规范中的质量要求。此外,制丝后烟丝的填充值,以T2 处理最高(4.95 cm3·g-1),T1 处理最低(4.76 cm3·g-1),即投料片烟的大片率过高,切丝后烟丝过长,不利于提高烟丝的填充性能。

表2 叶片结构对制丝环节烟丝结构及填充值的影响

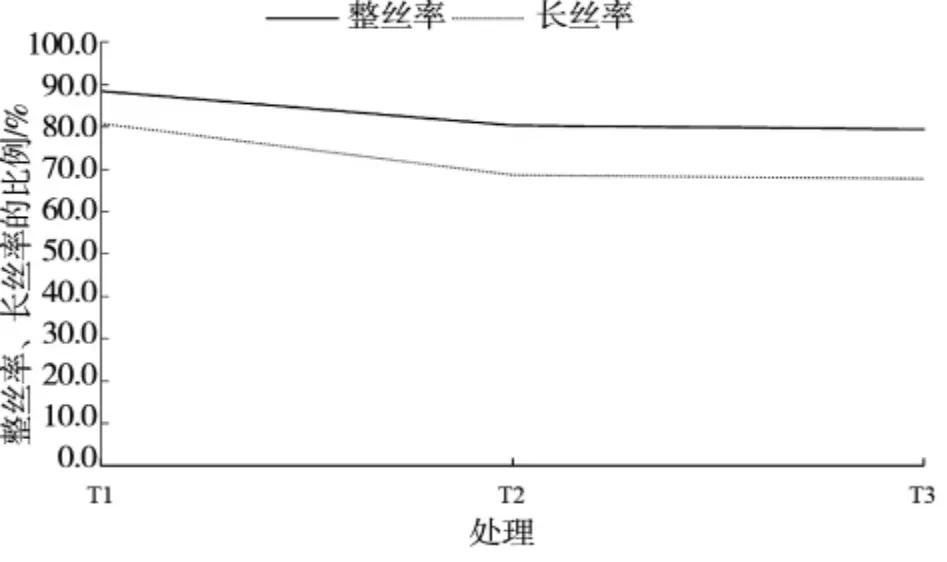

2.3 叶片结构控制对烟丝结构变化趋势的影响

打叶加工过程中,叶片结构控制对烟丝结构的影响趋势如图2 和图3 所示。制丝环节整丝率、长丝率与打叶加工过程中大片率控制存在一定的正向关系。随着打叶过程中大片率的降低,制丝过程中整丝率、长丝率亦会降低,且试验范围内的整丝率、长丝率的降低速度随着打叶加工中大片率的降低有减缓的趋势。制丝环节的碎丝率与叶片结构中的大片率存在一定的反向关系。随着打叶加工过程中大片率的降低,碎丝率呈增加的趋势,且试验范围内破丝率的增加随着大片率的降低呈减缓趋势。

图2 叶片结构对制丝环节整丝率、长丝率的影响

图3 叶片结构对制丝环节碎丝率的影响

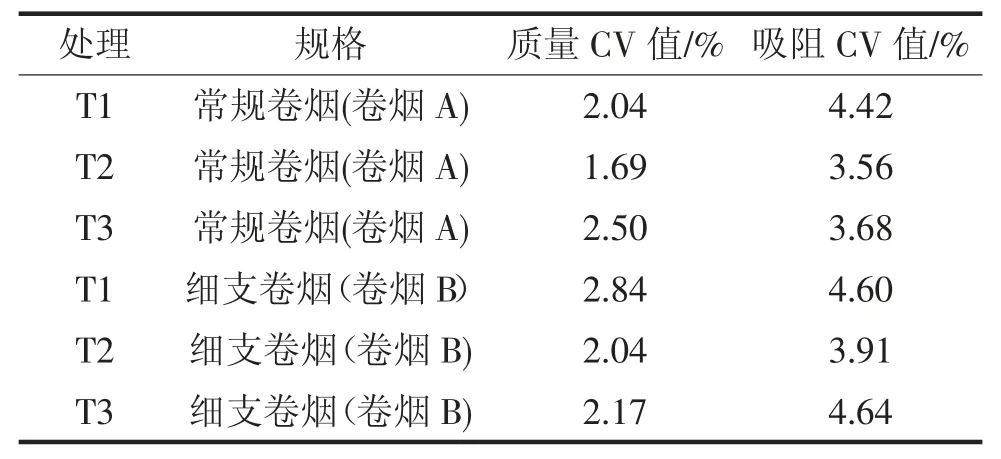

2.4 打叶加工中叶片结构控制对卷烟生产的影响

烟支质量和吸阻的稳定性是衡量卷烟物理质量和感官质量稳定性的重要指标[10]。由表3 可知,在常规卷烟卷制中,T2 处理片烟生产的烟丝结构更有利于卷制烟支质量和吸阻的稳定,卷制后烟支质量的CV 值和吸阻的CV 值相对较小,分别为1.69%、3.56%。在细支卷烟的卷制中,与常规卷烟存在相同的趋势,亦以T2 处理的烟叶制丝后利于烟支质量和吸阻的稳定,质量的CV 值和吸阻的CV 值分别为2.04%、3.91%。

表3 打叶加工中的叶片结构对卷制烟支物理特性的影响

由表4 可知,就落头倾向而言,常规卷烟T1、T2和T3 处理的烟叶制丝后卷制烟支的燃烧锥落头倾向较规格A 卷烟轻,燃烧锥落头倾向最重为T3 处理,落头比例为2.5%,整体优于常规卷烟A 的落头倾向;细支卷烟T1 处理的燃烧锥落头倾向较轻,整体优于细支卷烟B 的落头倾向,而T2 和T3 处理烟叶卷制成细支烟支后掉头倾向与细支卷烟B 相当。无论常规卷烟或细支卷烟,落头倾向优于或与对应的成品卷烟相当。原因可能是单一原料的叶片结构均匀性较好,制丝环节烟丝结构的均匀性整体较好,进而改善了卷制后烟支的落头倾向。此外,从卷制的常规烟支和细支烟支还可以看出,随着叶片结构的大片率降低,卷制烟支的燃烧锥落头倾向有增加的趋势。

表4 打叶加工中叶片结构对卷烟燃烧锥落头倾向的影响

3 讨论与结论

打叶加工过程中大片率过高,制丝环节烟丝过长,烟丝缠绕成团严重,不利于混配环节烟丝混配的均匀性。这与唐兵等[11]研究一致,其在研究SQ31 型切丝机定长切丝新方法中提出,投料烟叶中的大片片烟切制出的叶丝过长,使后续加工中烟丝易缠绕成团,影响烟丝结构的均匀性。当大片率过低时,制丝后碎丝率偏高,超出新版卷烟工艺规范中的相关规定,不利于后续的卷烟生产中烟支物理性状的控制。

打叶加工过程中的大片率与制丝环节整丝率、长丝率存在一定的正向关系,且试验范围内的整丝率、长丝率随着打叶加工过程中大片率的降低呈减缓趋势;制丝环节的碎丝率与叶片结构中的大片率存在一定的反向关系,且随着大片率的降低,增加速速减缓。

打叶加工过程中大片率控制在45%左右,有利于提升烟支卷制后质量、吸阻等物理指标的稳定性。这与前人的研究一致。卢幼祥等[12]将菱形框栏调整为正六边形框栏,提升了加工后成品片烟片形结构的一致性,进而提高卷制的细支烟支质量和吸阻的稳定。余娜等[13]构建了叶片结构与烟丝结构的关系模型,提出打叶加工过程中的叶片结构与卷烟生产环节的烟丝结构具有较强的关联性,通过控制打叶加工中的叶片结构可以有效影响叶片结构。此外,堵劲松等[14]在研究不同烟丝结构分布与卷烟物理指标的相关性时指出,规避1.40 mm(碎丝)以下的烟丝比例有助于获得较好的卷烟物理指标及其稳定性。姚光明等[15]在研究烟丝结构对卷烟填充值和卷接质量的影响时提出,整丝率与烟丝的填充值和卷烟单支质量有显著相关性。就落头倾向而言,无论常规卷烟或细支卷烟,落头倾向优于或与对应的成品卷烟相当。

在打叶加工环节,通过采用适宜的措施,优化加工后成品片烟的叶片结构,能够有效提升打叶加工后片烟的叶片结构与制丝、卷包工艺的契合度,有效改善烟支的卷制质量。