新型FGC节点的复合承载性能试验研究

王钢 赵才其

(1.上海宝冶集团有限公司,上海 201900; 2.东南大学土木工程学院,南京 210096)

0 引 言

由于钢材天然防腐性较差,在大跨空间结构领域,铝合金网格结构逐渐替代传统钢网格结构[1]。铝合金板式节点作为铝合金单层网壳最常用的节点形式,一直是铝合金单层网壳领域研究工作的焦点。Guo等[2-4]进行了板式节点平面外承载力试验研究,得到了不同板厚下节点的破坏模式,发现随着板厚的增加,节点的刚度增大,并提出了板式节点平面外半刚性的四折线模型。Ma等[5-6]在传统铝合金板式节点的基础上提出了新型的柱板式节点,并获得了柱板式节点绕强轴、弱轴和扭转三个方向的弯矩-转角曲线,然后将其引入到网壳梁单元模型中,分析结果显示网壳失稳时柱板式节点依然处于弹性阶段。张志杰等[7]对北京大兴国际机场铝合金玻璃采光顶板式节点进行了足尺试验,并结合数值模型,分析了压弯状态下板式节点的力学性能和破坏模式,揭示了节点的破坏机理。对于铝合金板式节点平面外的滞回性能,郭小农等[8]进行了试验研究,试验结果显示,由于螺栓孔与螺栓杆之间存在间隙,导致滞回曲线不是很饱满,力矩相对转动滞回曲线表明该节点具有较好的耗能能力,而且随着节点板厚度的增加,节点的滞回性能逐渐提高。

铝合金板式节点仅通过上下盖板将H型铝合金梁翼缘进行连接,而H型梁腹板并没有可靠连接,从而导致该节点的抗剪及轴向承载力不足,且容易出现失稳破坏,无法适用于较大跨度的单层铝合金网壳。为克服板式节点的缺陷,提出了新型的花环齿槽型组合节点(以下简称FGC节点)。前期通过单项承载力试验对该节点的静力性能开展了详细的试验及理论研究[9-11],研究结果表明:FGC节点的轴向承载力和轴向刚度分别为板式节点的1.36倍和2.1倍,FGC节点的抗剪承载力和剪切刚度为板式节点的1.47倍和1.74倍,FGC节点的抗弯承载力约为板式节点的1.2倍。显然,FGC节点的承载性能明显优于传统板式节点。上述对于板式节点和新型FGC节点的研究工作均是集中于单项承载性能,对节点的复合承载性能研究工作不足。

FGC节点作为一种新型节点,在应用于实际网壳结构之前,必须对其复合承载力进行研究。单层铝合金网壳结构中的节点在竖向荷载作用下,可近似地将承受的荷载等效为平面内水平力(Fh)和平面外竖向力(Fv)。本文将对FGC节点开展复合承载力试验研究,在加载过程中同时向节点施加平面内水平力和平面外竖向力。通过试验结果的分析,对FGC节点的复合承载性能进行深入研究,为该类节点的工程应用提供理论基础。

1 试验研究

1.1 试件设计

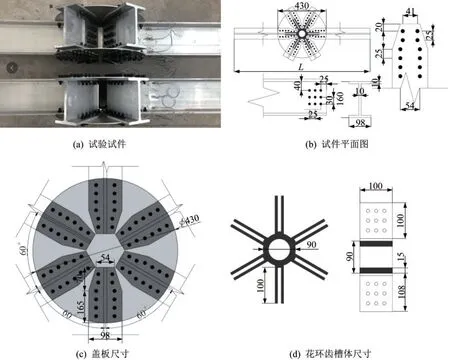

为研究FGC节点在平面内Fh和平面外Fv共同作用下的复合承载性能,对该节点开展复合承载力试验研究。每组节点均连接6根H型截面的铝合金梁,其中长梁2根,短梁4根,如图1(a)所示。梁的截面尺寸为160 mm×98 mm×10 mm×10 mm,翼缘与上下盖板之间由12个高强螺栓连接,腹板与辐射状悬臂齿槽之间由9个高强螺栓连接,螺栓直径为10 mm(孔径为10.5 mm)。节点的上下圆形盖板直径为430 mm,花环齿槽体的高度为110 mm,辐射状悬臂的长度为100 mm,厚度为7 mm,如图1(b)、(c)、(d)所示。共设计了5组试件,各试件详细分类信息见表1。

图1 节点复合承载力试验概况(单位:mm)Fig.1 Overview of nodal composite bearing capacity test (Unit:mm)

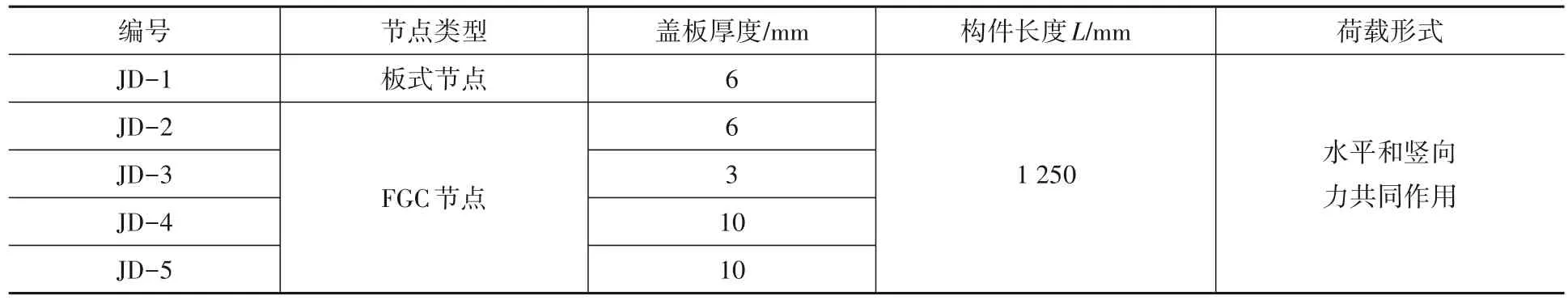

表1 试件信息一览表Table 1 List of test nodes

1.2 加载及测量方案

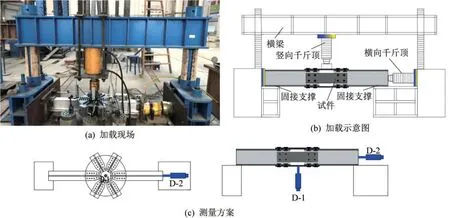

试验现场如图2(a)所示。试件一端与支座进行固定连接,另一端与横向千斤顶相连,横向千斤顶端部与支座进行固定连接,试件中间放置竖向千斤顶。通过横向千斤顶对节点施加平面内水平力,竖向千斤顶施加平面外竖向力,如图2(b)所示。由于本试验的主要目的是提取试件的荷载-位移曲线以及破坏形态,因此需测取各试件的位移。同时,为分析节点的传力机理,在节点域边缘的铝合金梁截面,上下翼缘和腹板中部各布置1个应变片,如图2(c)所示。

图2 试验加载及测量方案Fig.2 Test loading and measurement schemes

1.3 材性测试

试验节点中的上下盖板及花环齿槽体均采用6061-T6型铝合金,铝合金梁采用6063-T5[12],螺栓均采用12.9级M10高强螺栓。试验构件同批次铝材提取狗骨头试件进行材性试验,如图3所示。每种材料开展3组材性试验,材性试验结果平均值见表2。

图3 材性试件Fig.3 Material specimens

表2 材性试验结果Table 2 Material property test results

2 试验结果分析

2.1 破坏形态

试验共对5组试件进行了承载力试验,试件的破坏形态如图4所示。JD-1试件在破坏时,上盖板发生剪切破坏,下盖板有明显的屈曲变形,而梁并无明显的剪切变形,如图4(a)所示。JD-2试件在破坏时,上盖板有明显的屈曲变形,梁端发生明显的剪切变形,最终由于变形过大而破坏,如图4(b)所示。JD-3试件在破坏时,上盖板发生明显的屈曲变形,花环齿槽体中间圆环被撕裂,下盖板沿螺栓孔壁拉裂,如图4(c)所示。JD-4和JD-5试件在破坏时,上下盖板无明显变形,花环齿槽体完好无损,铝合金梁断裂,如图4(d)所示。

图4 破坏形态Fig.4 Failure patterns

对比JD-1试件(板式节点)和JD-2(FGC节点)的破坏模式可知,FGC节点的铝合金梁发生明显变形,该节点的承载力明显优于板式节点。对比试件JD-2(盖板厚度为6 mm)和JD-3(盖板厚度为3 mm)的破坏模式可知,当盖板厚度较小时,花环齿槽体需要分担大部分荷载,从而导致花环齿槽体率先破坏。

2.2 荷载-位移曲线

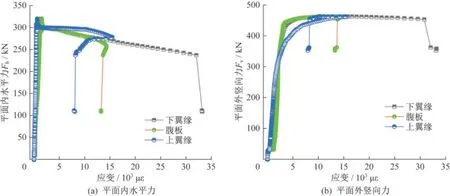

根据图2(c)的测量方案,对试件的平面内水平及平面外竖向荷载位移曲线进行测量,结果如图5所示:

图5 荷载-位移曲线Fig.5 Load versus displacement curves

(1) 试件JD-1的荷载-位移曲线如图5(a)所示。当平面内的水平力施加至300 kN时,试件的轴向变形为8.9 mm。然后开始施加平面外的竖向力,当加至302 kN时试件开始屈服,竖向位移为19 mm。当竖向力加至352 kN时试件破坏,此时的竖向位移达56 mm。

(2) 试件JD-2的荷载-位移曲线如图5(b)所示。当平面内的水平力施加至300 kN时,试件的轴向变形为7.1 mm。然后开始施加平面外的竖向力,施加至379 kN时试件开始屈服,竖向位移为21 mm。当竖向力加至403 kN时试件破坏,此时的竖向位移达45 mm。

(3) 试件JD-3的荷载-位移曲线如图5(c)所示。当平面内的水平力施加至100 kN时,试件的轴向变形为5.2 mm。然后开始施加平面外的竖向力,当加至247 kN时试件开始屈服,竖向位移为13 mm。当竖向力加至275 kN时试件破坏,此时的竖向位移为33 mm。

(4) 试件JD-4的荷载-位移曲线如图5(d)所示。当平面内的水平力施加至150 kN时,试件的轴向变形为4.3 mm。然后开始施加平面外的竖向力,当加至404 kN时试件开始屈服,竖向位移为15 mm。当竖向力加至464 kN时试件破坏,此时的竖向位移为30 mm。

(5) 试件JD-5的荷载-位移曲线如图5(e)所示。当平面内的水平力施加至300 kN时,试件的轴向变形为7.4 mm。然后开始施加平面外的竖向力,当施加至379 kN时试件开始屈服,竖向位移为21 mm。当竖向力加至403 kN时试件破坏,此时的竖向位移达45 mm。

对比各试件的荷载-位移曲线可以发现:

(1) 在相同平面内水平力的情况下,与试件JD-1相比,试件JD-2的平面外竖向屈服荷载提高了25%,平面外竖向极限荷载提高了14%,且试件JD-2的竖向位移小于JD-1。显然,在几何尺寸完全相同的情况下,FGC节点的承载力性能明显优于传统板式节点。

(2) 对比试件JD-3和JD-4可知,试件JD-4的平面内水平力和平面外竖向力分别为JD-3的1.63倍和1.69倍。试件JD-3的破坏模式为花环齿槽体中间圆环破坏,而JD-4的破坏模式为H型铝合金梁断裂。显然,随着FGC节点盖板厚度的增加,其承载性能得到显著提高。

(3) 对比JD-4和JD-5可知,两组试件的破坏模式基本一致,且平面外的竖向屈服荷载较为接近。JD-4与JD-5平面内水平力与平面外竖向力的比值分别为0.6和1.14。显然,在几何尺寸完全相同的情况下,随着平面内水平力的增加,FGC节点的平面外竖向极限荷载明显降低,但屈服荷载较为接近。

2.3 荷载-应变曲线

为分析FGC节点在复合承载力作用下的受力机理,提取JD-2的荷载-应变曲线(图6)进行分析。由图6(a)可知,在向试件施加平面内水平力的阶段,铝合金梁全截面应变均匀增加,增加至300 kN时应变仅2 000 με。由图6(b)可知,当水平力固定,开始增加平面外竖向力时,铝合金梁的应变快速增加。其中下翼缘增加速度最快,破坏时应变可达32 000 με,腹板和翼缘增加速度较为接近,破坏时可达15 000 με。在加载过程中,与FGC节点所连铝合金梁的腹板和上下翼缘共同传递荷载,充分证明了这种新型节点的传力途径非常合理。

图6 JD-2荷载-应变曲线Fig.6 JD-2 load versus strain curves

3 结 论

本文共设计了5组FGC节点的试件,并开展了复合承载力试验,对该类节点的复合承载性能进行了研究,主要结论如下:

(1) FGC节点在复合承载作用下的破坏模式主要有上下盖板破坏、花环齿槽体破坏以及梁截面断裂。

(2) 在几何尺寸完全相同的情况下,FGC节点的承载性能明显优于传统板式节点。

(3) 随着FGC节点盖板厚度的增加,其承载性能得到显著提高。随着轴向荷载的增加,FGC节点的平面外竖向极限荷载明显降低,但屈服荷载较为接近。

(4) 在加载过程中,与FGC节点所连铝合金梁的腹板和上下翼缘共同传递荷载,充分证明了这种新型节点的传力途径非常合理。