贵州某磷矿充填技术改造与应用*

王 东,胡顺发

(1.贵州开磷有限责任公司,贵州 开阳 550302;2.中蓝连海设计研究院有限公司,江苏 连云港 222004)

0 引言

由于矿山工程地质与现场施工条件的差异,在开采过程中所面临的技术问题也有所不同,对于具体的工程环境需要采用相应的技术措施加以应对,才能为保障矿山安全生产提供有力保障。矿业与其他行业有所不同,作为具有自身显著特点的矿产资源采掘业,其产品为含有一定有用元素及矿物成分的矿石,在获得矿产资源的过程中,需要采取爆破等方法掘取矿脉中的矿石,然后破碎为一定粒度的矿石,再通过输送设备运至指定流程,根据矿产资源的物化性能指标,经过洗选等必要的矿物加工过程后成为企业所需的矿产品,用于满足下游企业的原材料需求[1-3]。在金属与非金属等矿产资源开采的各个环节中,需要结合矿山实际与技术条件,经过多种方案比选后确定最优采矿方法。如对于西部戈壁荒漠区域的矿产资源开发,研究人员聚焦于生态脆弱矿区采损地表现状,分析了植被复绿措施的形成机制,在严重缺少地表径流水源的矿区通过技术转化与现场实施,研究成果对矿区生态保护起到了重要作用[4-5]。

针对采空区危害治理及绿色矿山建设方面,研究人员结合矿山实际情况,通过地质灾害隐患排查与处理,形成的技术体系在矿山环保及地表维护方面成效显著[6-8]。一般而言,采矿方法对于提高开采效率至关重要,在矿体开采过程中要严格兼顾生态环保与可持续发展要求,在开采之初至矿产品形成的全流程均须恪守技术可靠原则。如对于一些急倾斜极薄矿体及小跨度等特殊矿体开采,研究人员结合矿岩稳定性情况,制定了相应的地压控制方案,对一些关键部位进行充填处理,在实践中总结出了适合矿岩条件的采矿方法[9-11]。在矿山固体废弃物利用过程中,研究人员结合开采条件与固体废弃物物化性质,开发了满足采矿要求的充填材料[12-14]。在充填材料性质分析方面,研究人员采用静态抗离析及矿渣-粉煤灰基胶凝材料性能调控等途径,深入分析了影响充填材料性能的内在因素,在材料优化及改性的基础上进行测试分析,为企业生产提供了重要参考[15-17]。

采矿技术研究中需要结合矿山实际情况探索出能够实现降本增效的实施途径,并在后期的生产过程中及时反馈和优化。如在矿山采空区的安全无害化处理方面,研究人员通过开展充填体强度试验,开发了经济可靠的充填胶凝材料,为降低采矿成本创造了技术条件[18-19]。瓮福(集团)有限责任公司(简称“瓮福磷矿”)所属的某大型磷矿,由于矿岩条件的特殊性,需结合磷矿资源的物化性质进行采矿方法优选,以获得理想的开采效果[20-22]。随着矿石的不断采出,瓮福磷矿资源储量不断减少,为此考虑采用充填法进行开采,以提高矿石回收率和降低矿石贫化率[23]。基于矿体产状及生产规模等,瓮福磷矿大塘矿采用阶段空场嗣后充填采矿法开采,采空区采用磷矿全尾矿进行充填,为保证开采安全和降低生产成本,需开展充填材料性能配比及充填技术研究,以为后期的资源开采提供必要的技术支撑。

1 矿山概况

目前瓮福磷矿选矿厂每年产生尾矿280.5万t,其中用于大塘矿与大信矿采空区充填的尾矿量为31万t/a,而剩余的249.5万t/a尾矿则通过长距离管道输送至尾矿库储存。现阶段瓮福磷矿白岩尾矿库的库容约为1 646.89万m3,根据现在每年输送至尾矿库的尾矿量计算,白岩尾矿库的有效服务年限仅剩约6.6年。

瓮福磷矿各矿段矿石因品质、品位等因素限制必须进行选矿,因此必然会产生尾矿;经计算,待瓮福磷矿区全面开采后,尾矿年产生量将达到332.5万t。根据现阶段国家矿产资源利用与环境保护政策,湿排尾矿库已不再批准建设,瓮福磷矿区产生的大量尾矿和白岩尾矿库紧张的剩余库容,将成为制约瓮福磷矿可持续发展的瓶颈,因此利用尾矿对采空区进行充填,是解决此难题的必然选择和有效途径。

2 充填模式选择及应用

2.1 充填模式选择

经计算,“全尾矿胶结充填”方式比“废石+尾矿胶结充填”方式消耗的尾矿量多出近1倍,由此说明采用全尾矿充填方式能够大大延长尾矿库的使用年限。同时根据中蓝连海设计研究院有限公司前期针对瓮福磷矿区各矿段的建设规划,全尾矿充填是实现尾矿中长期平衡的重要手段,全尾矿胶结充填势在必行。

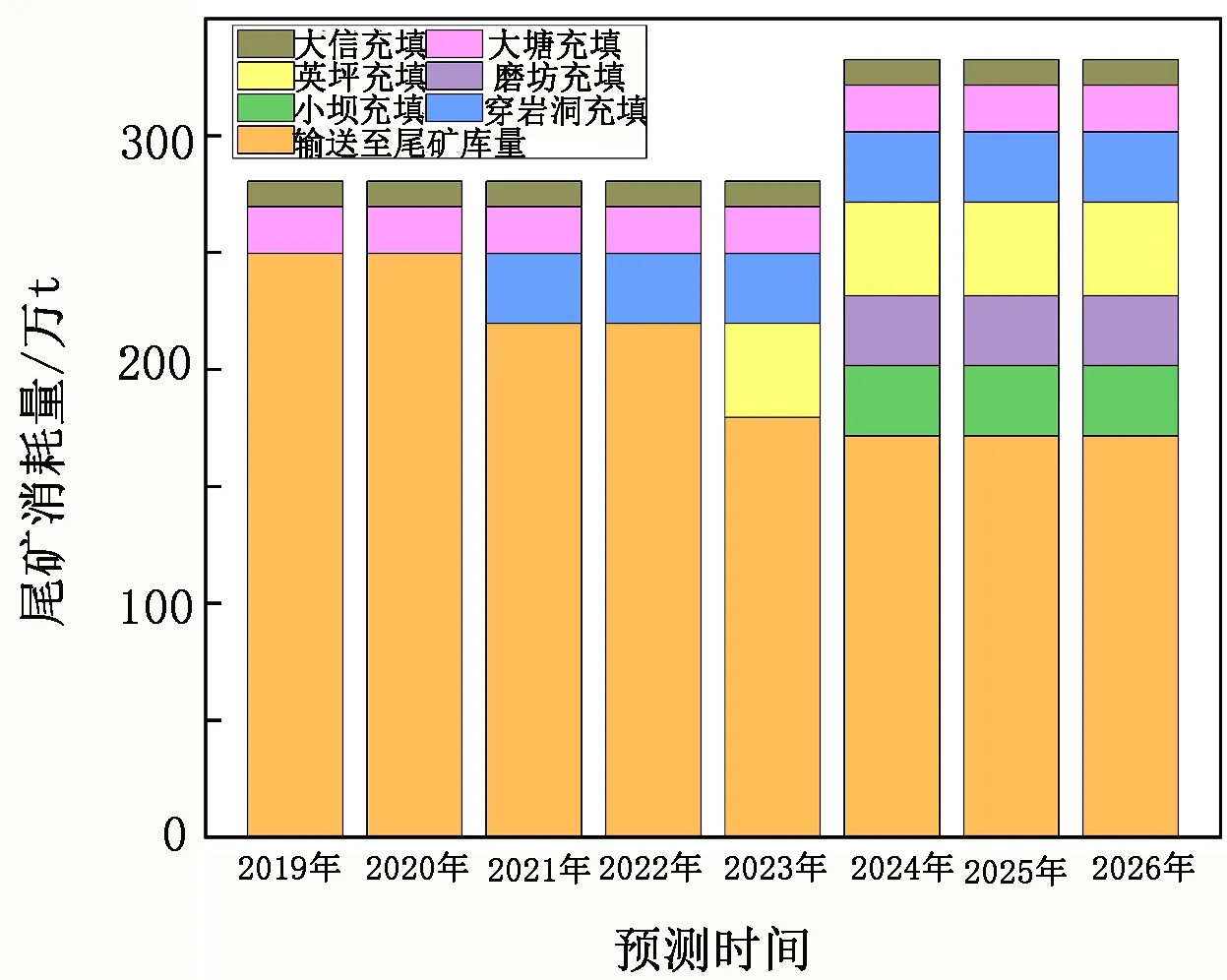

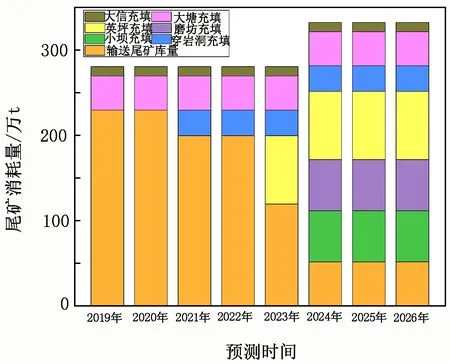

根据日常生产中统计的不同充填方式下尾矿消耗量数据,计算出采用“废石+尾矿胶结充填”方式、“全尾矿胶结充填”方式所对应的尾矿库服务年限。预测时间区间为2019-2026年,当采用“废石+尾矿胶结充填”方式时,在2019年尾矿库库容为1 450万m3的条件下,尾矿库服务年限为10.2年;当采用“全尾矿胶结充填”方式时,在2019年尾矿库库容为1 450万m3的条件下,尾矿库服务年限为23.0年。由此可见,采用“全尾矿胶结充填”方式可大幅增加尾矿消耗量,使排放至尾矿库的尾矿量大幅减少,从而使尾矿库的服务年限得到显著延长。由“废石+尾矿胶结充填”方式计算得到的尾矿消耗量见图1,由“全尾矿胶结充填”方式计算得到的尾矿消耗量见图2。

图1 “废石+尾矿胶结充填”方式的尾矿消耗量Fig.1 Tailings consumption of the "waste rock+tailings cemented filling" mode

图2 “全尾矿胶结充填”方式的尾矿消耗量Fig.2 Tailings consumption of the "full tailings cementation filling" mode

2.2 充填模式应用分析

根据矿山技术条件,大塘矿现阶段采用的是“水泥+超微粉+尾矿浆+细砂”进行充填,按尾矿浆质量分数60%、超微粉替代30%水泥、水泥与尾矿质量比1∶6进行计算,得到的充填成本见表1。

表1 “水泥+超微粉+尾矿浆+细砂”充填成本分析Table 1 Filling cost analysis of "cement+ultrafine powder+tail pulp+fine sand"

由表1可知,利用全水泥充填时,水泥的成本在充填成本中占比较大。为了降低成本,可用其他低成本胶凝材料替代水泥进行充填。当利用超微粉替代30%水泥后,其充填成本下降了12.92元/m3。采用全尾矿充填后,由于尾矿浆相比细砂颗粒更细,会降低充填体的强度,全尾矿充填强度能否满足设计要求还需进一步测试与验证。前期以超微粉替代部分水泥的试验所得配比并不适用于全尾矿充填,需对全尾矿充填中超微粉替代水泥的比例进行试验研究,以在满足强度要求的同时尽可能降低成本。

3 全尾矿充填技术试验与应用

3.1 充填骨料的连续供给

在采空区充填过程中,充填骨料的连续供给是工艺流畅与否的重要标志,当充填骨料供应充足时,制备的充填料浆浓度会保持稳定,稳定流态的充填料浆易于形成均质的黏稠流体,从而为长距离管道输送满管流的形成创造必要条件,保障充填料浆流量的持续稳定。由于大塘矿选矿后的尾矿颗粒较细,-20 μm的极细颗粒占比较大,采用常规的立式砂仓或高效深锥浓密机脱水均难以在短时间内达到理想的固液分离效果,也就难以实现高浓度连续充填作业。为此矿山采用压滤机设备进行机械强力脱水,在短时间内将含固量仅为25~35左右的低浓度尾矿浆浓缩,形成含水率在12%~15%(换算后的质量分数为85%~88%)的尾矿滤饼,将其堆存于充填储料库中,作为高浓度充填的骨料。

由于尾矿颗粒较细且经压滤后团聚成为塑性较强的泥团,利用大塘矿现有的圆盘给料机进行压滤尾矿上料,在当前的技术条件下存在较大难度。经压滤后的极细颗粒尾矿浆脱去了大部分水分,成为含水率在12%~15%的滤饼,其中-200目尾矿颗粒质量分数超过70%,因其矿物成分的特殊性而使尾矿黏聚成块,在充填骨料供给过程中易附着于设备表面,影响物料供应的效率与连续性。

通过分析滤饼材料性能,结合尾矿仓材质与结构尺寸,对设备受料口尺寸进行了缩减。将原有受料口锥底双螺旋更换为CWG-10型皮带输送机,使仓内尾矿对下部尾矿的压力大幅减小。改造后的尾矿破拱装置与皮带机横向切割的联合作用,基本解决了连续供料的问题。改造前的双螺旋给料机见图3,改造后的双螺旋给料机见图4。

图3 改造前的双螺旋给料机Fig.3 Double screw feeder before transformation

图4 增加破拱装置后的给料机Fig.4 Feeder after adding arch breaking device

3.2 充填材料性能测试与强度验证

在前期充填材料取样及输送性能研究的基础上,全尾矿充填自流试验均取得了较好的效果,现阶段向南自流输送已经可以到达南12#a采场。根据公式Q=πD2v/4,在自流管道直径D为113 mm、最大自流量Q为140 m3/h的条件下,计算得出料浆平均流速v为3.88 m/s。由于大塘矿尾矿颗粒较细,添加胶凝材料后易形成黏稠均一的混合浆体,由此制备的充填料浆呈似均质流特性。当浓度适当降低后,料浆流量有所增大,管道输送阻力减小,在较高流速下呈现紊流状态,此时计算得到的最大充填倍线N为9.6。

对于充填法采矿,往往需要综合考虑技术、经济等方面的因素设计充填体强度和充填料浆浓度。通过实验室的充填材料力学性能与流动性能试验,确定了管道输送的料浆质量分数为67%~69%;根据采矿方法所需的充填体强度,确定胶凝材料的配比和添加量,胶结充填材料的灰砂比为1∶9~1∶5。由于满足矿山日常生产所需的充填量较大,同时考虑到降本增效要求,需选择供应充足且价格合理的胶凝材料。

结合大塘矿充填材料的性质与材料成本,在实验室中将超微粉部分取代水泥,根据灰砂比1∶5、1∶6、1∶7、1∶8、1∶9及满足开采要求的强度指标,超微粉部分替代水泥的范围设定为10%~30%。在实验室配比满足采空区充填材料强度的情况下,开展充填材料原位钻孔取样并测试其单轴抗压强度。对原位钻孔取样的充填材料进行力学性能测试,对于灰砂比为1∶5的充填材料,添加取代水泥量30%的超微粉后,充填体的单轴抗压强度为0.918~1.878 MPa;对于灰砂比为1∶6的充填材料,添加取代水泥量20%的超微粉后,充填体的单轴抗压强度为1.36~1.55 MPa;对于灰砂比为1∶7的充填材料,添加取代水泥量20%的超微粉后,充填体的单轴抗压强度为0.70~1.62 MPa。对于灰砂比为1∶8~1∶9的充填材料,添加取代水泥量10%的超微粉后,其强度均能满足采矿技术要求。工业试验的76#b采空区充填体钻芯取样过程见图5,充填体岩芯力学性能测试见图6。

图5 76#b采空区充填体钻芯取样Fig.5 Core drilling sampling of mined-out area in stope 76#b

图6 钻芯取样充填体性能测试Fig.6 Core sampling filler performance test

4 结语

由于大塘矿磷尾矿中的细颗粒含量高,在机械设备强力压滤作用下团聚成为具有较高黏性的塑性块状物料,该物料的分散性较差,通过增加破拱装置将其分解打散,可以有效防止物料结块,消除了其对上料产生的不利影响,实现了含水物料的连续上料。

为了向井下不同的采空区连续输送充填料浆,在料浆坍落度测试的基础上确定了合理的输送料浆质量分数为67%~69%,对应的充填料浆坍落度在25~28 cm,可以实现充填料浆的远距离管道自流输送。

通过部分取代水泥,使用综合成本更低的胶凝材料后,充填费用降低了约15%(充填成本降低约8.5元/m3)。通过实验室试验和现场原位取样测试验证了充填体强度能够满足采矿技术要求。以每年充填36万m3的采空区体积计算,全尾矿充填每年将多消耗10万t尾矿,因而使尾矿库服务年限得到大幅延长。