镓基液态金属柔性叉指阵列电容传感器设计及实验测试

孙 英,韩智昊,汪忠晟,翁 玲

(1.省部共建电工装备可靠性与智能化国家重点实验室(河北工业大学),天津 300132;2.河北省电磁场与电器可靠性重点实验室(河北工业大学),天津 300132)

0 引言

叉指电容传感器具有结构简单、稳定性高、小型化等优点[1-2],广泛应用于材料检测、生物监测及化学检测等领域[3-4]。柔性传感器以其可以拉伸、弯曲,以及能够紧密贴覆在不平整被测表面的特点,使其在人体运动监测、生命体征监测等领域具有非常好的应用前景[5-6]。目前,柔性叉指电容传感器已经成为研究热点[7-8]。

国内外研究者通过改善传感器的结构参数和基板材料来优化传感器性能,改善传感器的柔性。S.W.Glass等[9]设计制作了一款基于织物的柔性叉指电容传感器,但传感器电极的柔性不足,应用时电极易断裂导致传感器失效。C.Wang等[10]设计了一种基于叉指电容的平面传感器,实现了对材料的检测,但传感器无柔性,对曲面或稍不平整的表面无法检测。C.Zheng等[11]仿真建立圆柱形电缆模型及包裹电缆的叉指电容传感器模型,但仅在仿真中将传感器贴合于圆柱形被测物,没有提出实现传感器柔性的方法。可见,将叉指电容传感器进行应用检测时,仍存在柔性不足、难以贴合等问题。

叉指电容传感器复杂的结构使其数学模型研究存在困难[12],现有模型忽略了传感器的电极层、电极间隙及基板对传感器的影响[13-14],为了能够反映传感器输入输出特性及各参数对传感器的性能影响[13],有必要研究柔性叉指电容传感器数学模型。

本文基于柔性电极材料镓基液态金属与柔性基板材料PDMS(polydimethylsiloxane,聚二甲基硅氧烷)设计柔性叉指阵列电容传感器。考虑传感器电极层及基板的结构参数与材料参数,基于电场边缘效应理论,对设计的传感器建立输出电容数学模型,分析电极层和基板变化对传感器的影响。制备传感器进行实验,标定和验证传感器的输出电容和灵敏度。利用传感器进行应用测试,验证了柔性叉指电容传感器用于检测材料材质的应用潜力。

1 传感器的结构设计与模型推导

1.1 传感器的结构设计

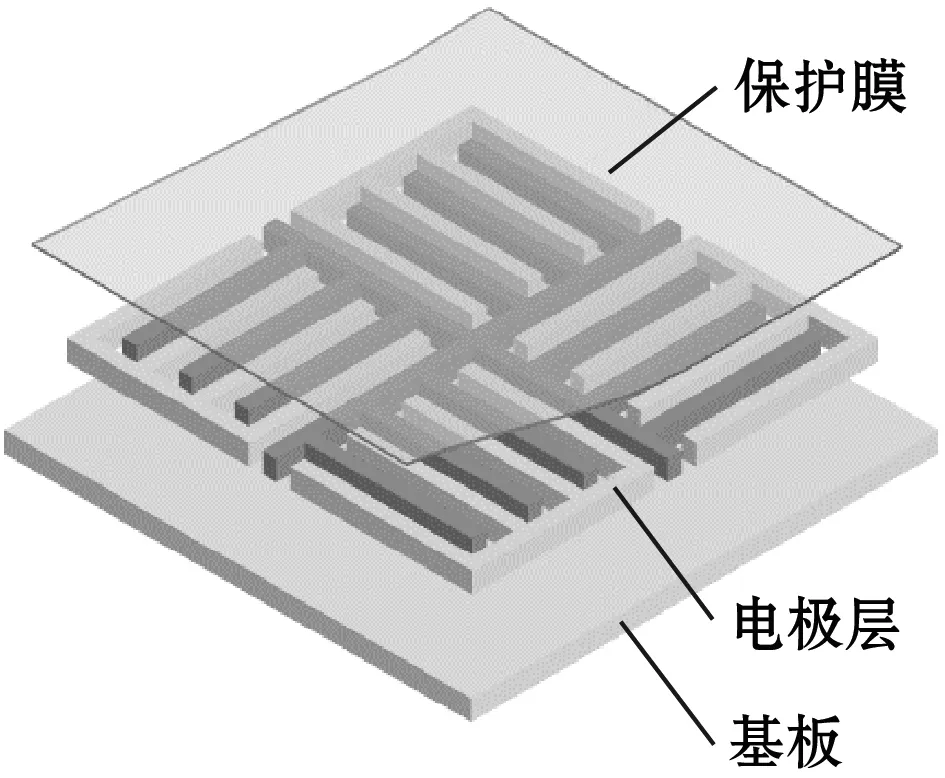

设计的叉指阵列电容传感器三维结构如图1(a)所示,叉指电极的电极宽度、电极间距和电极厚度相同,其电极层可以等效成4个叉指电容单元Ca、Cb、Cc、Cd,如图1(b)所示。液态金属具有流动性,因此最上层由PDMS制成保护膜,保护电极并防止液态金属漏液。中间为镓基液态金属EGaIn制成的电极层,内嵌于PDMS制成的底层基板中。

(a)传感器三维结构

综合传感器的材料需求及柔性化、小型化和降低制备难度及成本等要求,传感器的结构设计为:传感器整体尺寸为25.00 mm×25.00 mm×1.60 mm。保护膜尺寸为25.00 mm×25.00 mm×0.10 mm;基板尺寸为25.00 mm×25.00 mm×1.50 mm;每个电极尺寸为长6.50 mm、宽0.50 mm、厚度0.50 mm,电极层尺寸为14.50 mm×14.50 mm×0.50 mm。

1.2 传感器的数学模型推导

本文考虑传感器电极厚度、电极间隙材料参数、基板材料参数的影响,基于电场边缘效应理论[15],建立叉指电容传感器及叉指阵列电容传感器输出电容数学模型。

1.2.1 叉指电容传感器输出电容数学模型

对图2(a)所示叉指电容传感器进行研究,将传感器等效为多个同面双电极电容传感器组成[15],如图2(b)所示,其输出电容Cz为

(a)传感器结构

(1)

式中:ε0为绝对介电常数;εr为被测材料的相对介电常数;L为极板长度;K(k′)为极板宽度;K(k)为极板间距;N为电极数量。

式(1)为叉指电容传感器的近似输出电容模型,忽略了基板材料和电极层电极厚度与电极间隙材料对输出电容的影响。为此,考虑电极层和基板的结构参数与材料参数影响,构建输出电容数学模型。

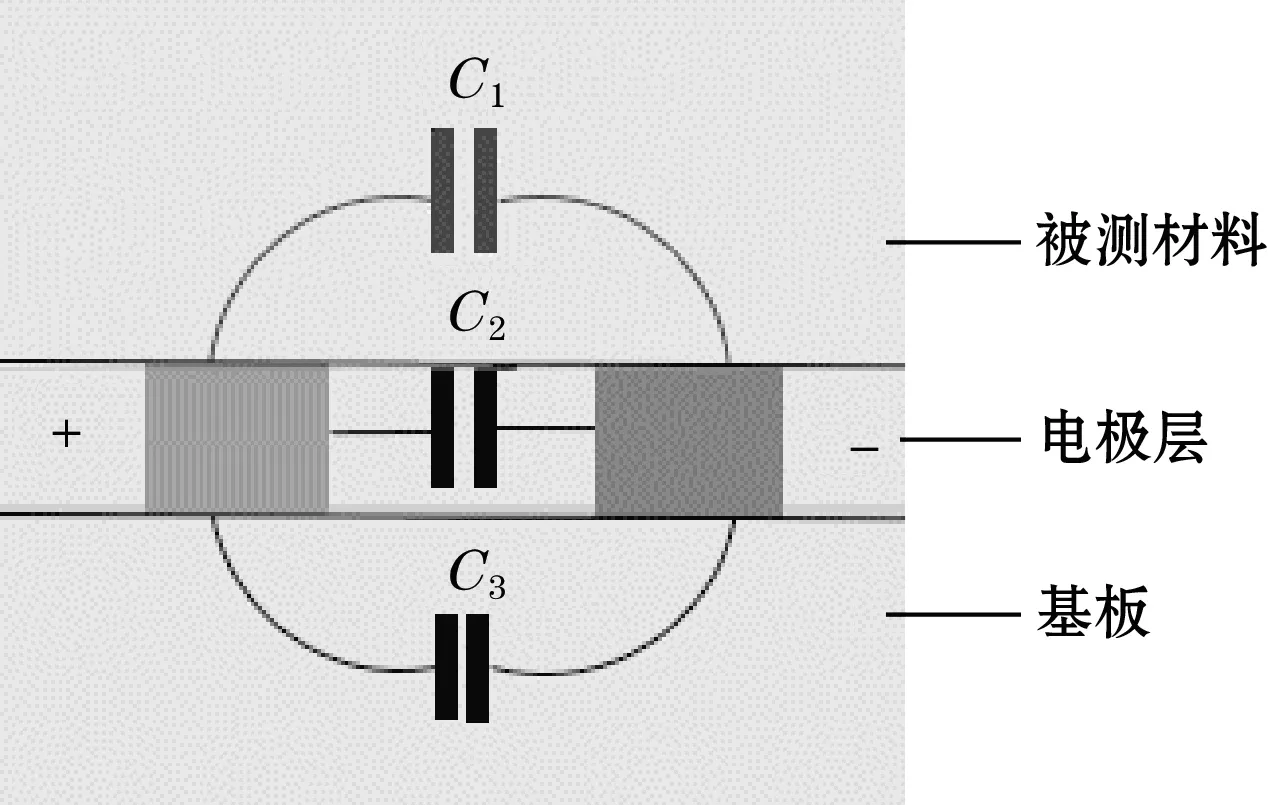

考虑电极层和基板的结构参数与材料参数,叉指电容传感器测试时,可等效为如图3所示,每个正负电极对的输出电容可视为2个同面双电极电容C1、C3和1个平行板电容C2组成。

图3 传感器正负电极对等效输出电容示意图

基于平行板电容和同面双电极电容公式[15],C1、C2、C3为

(2)

(3)

(4)

式中:εb为基板相对介电常数;εx为电极间隙相对介电常数;te为电极厚度;K(ξ′)与K(ξ)分别为ξ′与ξ的完全椭圆积分;d为电极间距;k为随基板厚度tb增加由0增大至1的参数。

(5)

式中:W为电极宽度;d为电极间距。

因为设计的柔性传感器电极层内嵌于基板中,电极间隙的材料与基板材料相同,故εb=εx,则结合式(1)~式(4),叉指电容传感器输出电容Ctot为:

(6)

式中基板的相对介电常数εb可利用矢量网络分析仪或阻抗分析仪检测获得[16]。

1.2.2 叉指阵列电容传感器输出电容数学模型

基于叉指电容传感器输出电容数学模型,推导叉指阵列电容传感器的输出电容模型。

如图1所示叉指阵列结构传感器,电极长度L及电极数量N不能表示传感器的整体结构,又因为其输出电容与检测面积相关,因此引入传感器电极层面积作为传感器的检测面积St。设传感器的4个电容单元检测面积分别为Sa、Sb、Sc、Sd,可得传感器检测面积St为

St=Sa+Sb+Sc+Sd=4·(N-1)·(W+d)·L

(7)

结合式(6)与式(7),得叉指阵列结构电容传感器的输出电容Cs为

(8)

式(8)为阵列结构叉指电容传感器输出电容模型,体现了传感器输出电容受传感器不同结构及材料参数影响而变化的规律。该模型可对设计的柔性叉指电容传感器输出电容进行预测,而不必进行过多的实验及实验数据拟合,为传感器的设计和优化提供了理论支持。

研究传感器时常常考虑其灵敏度,传感器灵敏度定义为电容的变化量与被测材料相对介电常数变化量的函数,灵敏度S近似表示为

(9)

式中:Cn为检测被测材料所得输出电容;Ca为空载输出电容;εn为被测物相对介电常数;εa为空气的相对介电常数。

另外,叉指电容传感器存在有效电场敏感区,该区域主要分布于距离传感器表面h内的区域,该区域的电场强度远高于其他区域,h为有效电场敏感区的高度,又称有效电场穿透度,且满足下式[15]:

h=d+W

(10)

式中:d为电极间距;W为电极宽度。

综上,当确定了叉指电容传感器的结构、材料及被测材料时,可通过式(8)、式(9)计算传感器的输出电容、灵敏度,通过式(10)确定电场敏感区高度,为传感器优化设计提供理论支撑。

2 传感器输出特性影响因素分析

本文选择镓基液态金属EGaIn为电极层材料[17],PDMS为保护膜及基板材料[5]实现传感器的柔性。由输出电容模型可知,传感器输出电容受到电极层和基板的影响,因此有必要研究电极宽度W、电极间距d及电极厚度te、基板厚度tb变化(影响参数k)、基板相对介电常数εb变化对传感器输出的影响。

2.1 电极层参数对传感器输出特性的影响

(1)电极宽度W与电极间距d对传感器输出特性的影响。固定其他参数,仿真研究W/d的变化对传感器的影响,如图4所示。由图4可以看出,灵敏度及输出电容均随W/d的增加而增加,与参考文献[18]变化趋势相同。但在W/d达到1后,灵敏度增加速度稍有变慢。

图4 W/d的变化对输出电容及灵敏度的影响

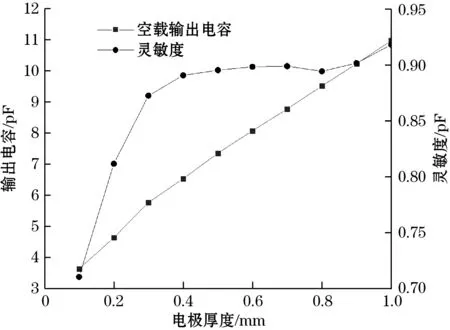

(2)电极厚度te对传感器输出特性的影响。固定其他参数,仿真研究电极厚度te的变化对传感器的影响,如图5所示。由图5可以看出,输出电容随电极厚度增加而增加[19],灵敏度随电极厚度增加呈整体增加趋势,但在电极厚度达到0.2 mm后,增加速度变慢,在电极厚度达到0.8 mm处出现小幅下降波动。

图5 电极厚度的变化对输出电容及灵敏度的影响

2.2 基板参数对传感器输出电容的影响

研究基板厚度tb及基板相对介电常数εb对传感器输出的影响,其中tb的变化影响式(8)中k的取值。

(1)基板厚度tb对传感器输出电容的影响。固定其他参数,仿真研究基板厚度tb变化对传感器空载输出电容的影响,如图6所示。由图6可以看出,当其余变量一定时,随着基板厚度增加,输出电容迅速增大。利用式(10)计算确定设计的传感器电场敏感区高度约为1 mm。当基板厚度超过电场敏感区高度(1 mm)后,输出电容达到稳定数值,起到电磁屏蔽的作用,此时式(8)中的参数k取值为1。

图6 基板厚度变化对输出电容的影响

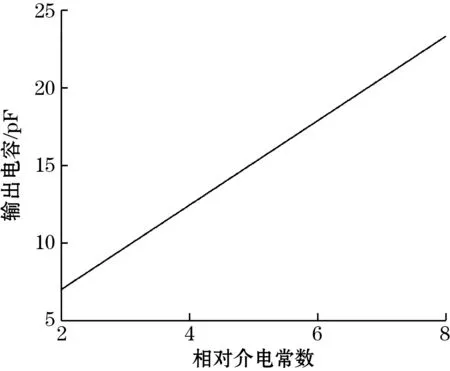

(2)基板相对介电常数对传感器输出电容的影响。固定其他参数,仿真研究基板相对介电常数εb变化对传感器输出电容的影响,如图7所示。由图7可以看出,基板相对介电常数εb发生变化,对输出电容产生影响,输出电容与εb呈线性正相关,相对介电常数由2增大至8时,输出电容增加约13.54 pF,增大约238.97%,证明基板相对介电常数(基板材料)的变化极大影响了传感器的输出电容。

图7 基板相对介电常数变化对输出电容的影响

综上,传感器的电极层和基板发生变化时,对其输出特性产生不同程度的影响,且输出特性变化与数学模型分析结果一致。

3 传感器实验测试及性能分析

3.1 传感器的制备

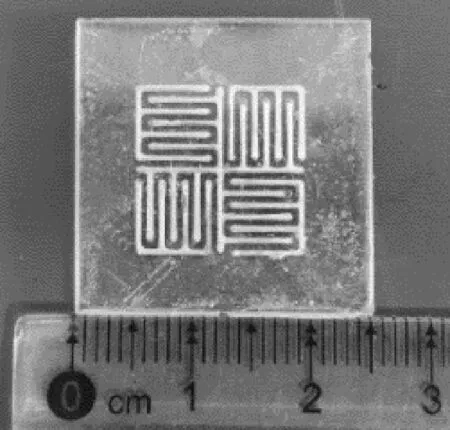

根据传感器结构设计和输出特性的仿真分析,确定传感器的各项参数如表1所示。其中,基板的相对介电常数利用阻抗分析仪(型号KEYSIGHT-E4990A)通过平行板法[20]测定。利用微通道法[17]制备设计的柔性叉指电容传感器如图8所示。

表1 传感器的参数

(a)传感器实物图

3.2 传感器的标定

对传感器输出电容和灵敏度进行实验标定。将制备的传感器置于相对介电常数为1(空气)的环境下测试其空载输出电容,利用阻抗分析仪通过平行板法[20]测定验证其相对介电常数为2.3、3.1的2个样品。由于实验条件的限制,标定实验中仅能对空载输出电容和测定好的2个标准材料进行测试。

同时,利用有限元仿真,将传感器置于与实验室相同的环境条件下,贴合于与实验中结构相同的被测样品表面。传感器仿真参数如表1所示,基于式(8),将材料相对介电常数由1均匀增大至11[12]。传感器标定结果与仿真变化曲线如图9所示。

图9 传感器的标定结果

利用式(8)计算出设计的传感器空载输出电容为7.449 5 pF。利用式(9)计算出设计的传感器灵敏度为0.805 4 pF。仿真、计算及实验结果如表2所示。

表2 传感器的灵敏度及空载输出电容 pF

由图9可见,传感器输出电容与相对介电常数成正比[18],输出电容的仿真变化趋势与文献[21]中模拟分析及实验测得的电容随相对介电常数的变化趋势相同。传感器对空载和已知相对介电常数的标准材料的实验结果与仿真结果一致。

由表2可见,实验灵敏度与计算灵敏度误差约为6.81%,与仿真灵敏度的误差约为3.6%;实验空载电容与计算空载电容的误差约为0.4%,与仿真空载电容的误差约为0.94%,考虑到仿真及实验中的环境影响及电场边缘的影响,存在一定误差。

综上,通过对传感器的实验、计算和仿真研究,验证了数学模型的正确性。完成了传感器的标定,传感器实验结果符合理论计算及仿真分析结果。

4 传感器应用研究

由于不同材料具有不同的相对介电常数,利用叉指电容传感器将被测物相对介电常数转化为输出电容的特性,可将传感器应用于材料材质识别。

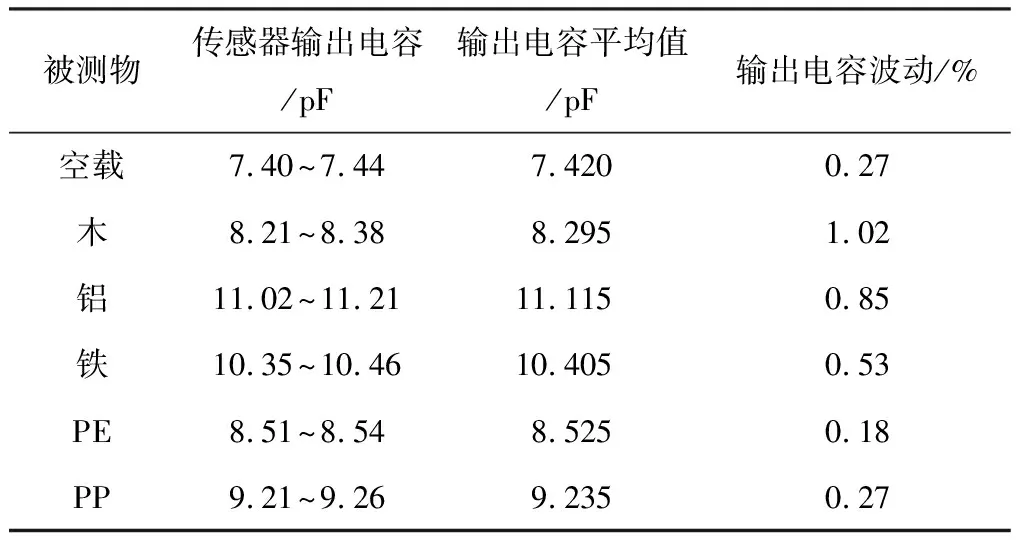

传感器对材料材质识别的实验过程及测试如图10所示,利用制备的传感器进行实验,分别对木、铁、铝及PE材料、PP材料进行检测,将不同被测物的不同表面贴合于传感器,对每个表面进行20次测量,去除无效数据后,实验结果如表3所示。将传感器连接至阻抗分析仪(型号KEYSIGHT-E4990A)记录数据,并上传至计算机处理。图10(b)中阻抗分析仪测得的曲线分别为电阻R与电抗X,将阻抗分析仪输出的R与X曲线上传至计算机,通过计算机计算出传感器的输出电容。

表3 材料材质识别输出电容

(a)实验过程

由表3可知,检测不同材质的材料时,传感器的输出电容变化明显,检测金属材料铁和铝的输出电容变化最大,变化趋势与文献[21]相同。实验中,传感器的输出电容存在一定波动,波动范围在1.02%以内,最小为0.18%,传感器具有良好的稳定性,具有应用于材料材质识别检测的应用潜力。

5 结论

本文设计了一种基于镓基液态金属及PDMS的柔性叉指阵列电容传感器,推导了传感器的数学模型,经计算、实验测试、仿真分析,验证了数学模型的正确性,为传感器的设计和优化提供了理论支持;利用阻抗分析仪测定了2个标准化材料的相对介电常数,完成了传感器的标定并验证了传感器输出特性,利用传感器反映被测物相对介电常数变化的能力,将传感器应用于材料的材质识别,基于镓基液态金属的柔性叉指阵列传感器的输出电容变化明显,具有应用于材料材质识别的应用潜力。