“四含”及基岩风化带注浆改造试验研究

汪伟民,杨本水,宣以琼,杜文正,周晓敏

(1.安徽恒源煤电股份有限公司,安徽 宿州 234000; 2.安徽建筑大学土木工程学院,合肥 230022)

引 言

近年来,在“一带一路”的持续发展下,我国对煤矿资源的需求量日益增长,导致浅部的煤矿资源濒临枯竭。随着煤矿开采深度的不断增加[1],深部开采成为主流,但是浅部的区段煤柱也可以通过注浆改造后进行回采,从而提高资源回收率。

张桂芳等[2]和孟祥帅等[3]针对垮落带直覆下采煤面临的破碎顶板难题,提出了一种地面注浆加固的方案,确保工作面安全回采煤炭资源。韩春等[4]和魏红印等[5]为保证在工作面顶板破碎区下安全回采,提出分区分阶段对围岩破碎区进行超前注浆加固,最大程度减少了工作面煤炭损失率。文献[6-10]为解决工作面底板易发生突水问题,提出了深部注浆加固和浅部钻探疏放相结合的方法,取得了良好的工程经济效果。但常规的注浆主要是以水泥浆液为主,存在施工成本高、污染重等问题[11-14]。

为解决上述问题,本文在之前研究[15-16]的基础上,通过对水泥浆液掺比粉煤灰试验,选择合适的配比区间,然后以五沟煤矿一采区1010区段为研究区,开展现场注浆改造工程试验,并对注浆效果进行对比分析,以此为类似工程提供参考或借鉴。

1 工程概况

五沟煤矿在安徽省濉溪县境内,南北走向长约4.5 km,东西宽3~5 km,面积约21.65 km2,可采煤层是二叠系石盒子组和山西组,为72、81、82、10 煤层,平均可采总厚为10.69 m。其中一采区1010 区段位于五沟煤矿西南,区段状似梯形,面积约37 123 m2,地层为整体由西北向东南逐渐加深的单斜构造形态,地层倾角为9°,下伏10 煤层可采储量为2.26×105t。但10 煤层上覆区段含水层——“四含”底界埋深为264~275 m,平均为270 m,“四含”厚度为25~47 m,平均厚度为32 m;含水砂层厚度为4.8~30 m,平均厚度为14 m。“四含”富水性弱,渗流条件差,极不易进行煤炭回采。由于煤矿资源需求量大,为了提高资源回收率,通过挤压劈裂注浆的方法可在“四含”含水层中形成骨架固定“四含”松散层,降低改造区“四含”富水性,将“四含”变为弱富水或者接近疏干的Ⅲ类水体,同时提高“四含”强度,避免井下开采时溃水溃砂,从而对1010 区段治理区10 煤层上覆含水层——“四含”及基岩风化带进行注浆加固,确保安全回采其压覆的区段煤柱。

2 工程方案设计

2.1 注浆方案设计

2.1.1 孔口布置原则

钻孔孔口位置的选择至关重要,决定了钻孔施工的难易程度及能否有效完成钻探任务。孔口位置的选择,应不受地面建(构)筑物、水沟、池塘、高压线等影响,并且孔间距安排要合理,保证工程治理效果。

2.1.2 钻孔施工原则

钻孔单孔施工按照单孔设计进行,充分利用工程施工范围内及周边地质勘探成果。基岩整体由西北向东南成单斜构造,不同位置“四含”厚度及基岩面埋深不同,工程初期利用周边勘探孔揭露“四含”厚度,施工前利用周边已有钻孔和本工程已施工钻孔资料进行设计,及时优化调整;钻孔间距的确定要结合注浆工程中浆液的扩散范围,既能保证浆液对治理区段的全覆,又能节约经济。本次钻孔以加固“四含”含水层及其底部风化带为主要目的,注浆钻孔间距28.3 m,可以达到有效的注浆改造效果;钻孔终孔位置必须进入基岩以下10 m,实际终孔位置在基岩以下10~11 m。通过注浆充分加固“四含”及底部风化带。

2.1.3 钻孔布置

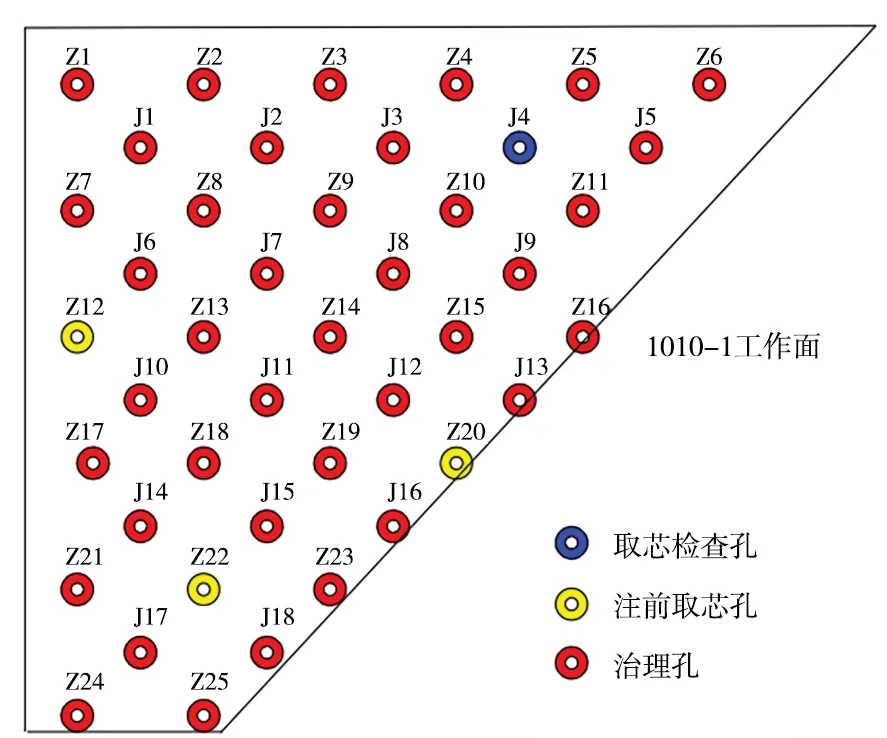

采用地面直孔结合定向斜孔逐排施工驱水固沙,共设计43 个地面直孔或者定向斜孔,一开设计工程量10 045 m,二开设计工程量1290 m,共计钻探工程量11 335 m,预计注浆量8×104t。钻孔平面布置如图1所示。

图1 钻孔平面布置图

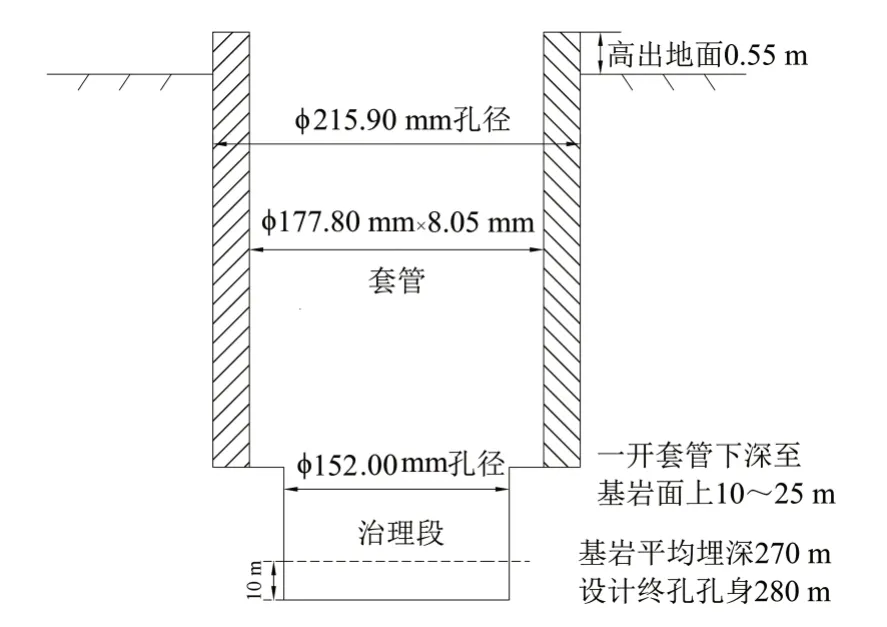

钻孔采用二开孔身结构:一开段至基岩面以上10~25 m,孔深约245 m,孔径ϕ215.90 mm,下入ϕ177.80 mm×8.05 mm 套管,水泥固井。二开治理段,孔径152.00 mm,分段下行式注浆治理,单位段长4~6 m,终孔至基岩顶面下10 m,钻孔结构如图2所示。

图2 钻孔结构示意图

2.2 浆液配比

由于治理区域“四含”可注性远大于预期,造成治理成本增大,为了在保证工程质量的同时最大限度降低治理成本,对水泥掺注粉煤灰的可行性进行了研究。试验设计浆液总质量为3000 kg,采用粉煤灰、水泥材料按不同的比例进行实验,以配制出不同比重的混合浆液,最终通过混合浆液的结石率及其试块的单轴抗压强度反映出不同类型浆液的性能。粉煤灰掺比试验设计见表1,不同水泥-煤灰掺注比例的水泥标准试块如图3所示。

图3 不同水泥-煤灰掺注比例的水泥标准试块

现场共计制备38 组114 件试块,试块经过28 d养护后送检,结果表明:水灰比相同时,随着粉煤灰掺量的增加,浆体结石率提高,凝结时间变长。粉煤灰掺量相同时,水灰比越大,结石率越低,浆体的凝结时间越长。水泥-粉煤灰混合浆液的结石率远高于水泥净浆的结石率,混合浆液一般比纯水泥浆液高20%,且粉煤灰掺量20%时结石率最高。

2.3 注浆工艺

注浆目的层位是“四含”及基岩风化带。注浆采用“分段下行式”注浆法、孔口止浆方式及连续与间歇注浆相结合的注浆工艺。

钻孔在二开段采用分段下行式注浆,设计单位注浆段长为4~6 m,进行简易水文观测,最后对钻孔进行高压注浆。前期注浆采用大流量、低比重水泥浆,待压力上升至基本稳定后,此压力可视为起劈压力,调整浆液比重,保持压力稳定,继续注浆;待浆液调至大比重时,提高注浆压力,开始进入高压劈裂注浆阶段,直至达到结束标准时,停止注浆。注浆过程中观测“四含”、风化带长观孔水位动态和地面变形情况;根据试验性注浆获得的注浆参数,确定受注段不同深度的注浆终压。在浅部可以使用低注浆终压,压力随孔深逐渐增加,在风化带可以使用较高的注浆压力。

3 现场工程实践

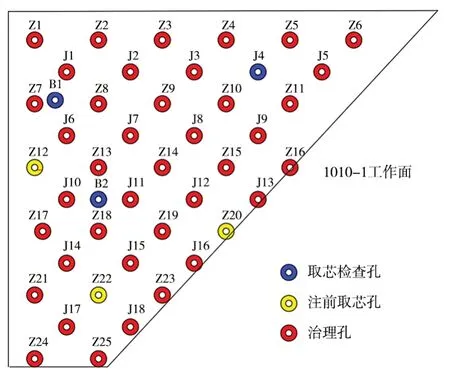

本工程共完成钻孔42 个,累计完成钻探进尺11 790 m,取芯243 m,扫孔336 次,均进行了测斜,压水试验44 次,累计下入套管356.578 t,总注浆70 263 t(其中水泥57 738 t,粉煤灰12 525 t)。同时增加B1、B2 孔作为补充治理兼取芯检查孔。完成钻孔如图4所示。

图4 完成钻孔平面图

3.1 注前取芯孔施工统计

设计注浆前取芯孔3个(Z12、Z20、Z22),累计完成取芯进尺131 m(其中Z12 孔244~279 m,取芯35 m,取芯率49%;Z20 孔246~281 m,取芯35 m,取芯率58%;Z22 孔220~281 m,取芯61 m,取芯率65%)。3 个注浆前取芯孔完成取芯施工后,进行了取芯后注浆治理。现以Z20 孔为例,详细记录注前取芯及治理施工概况,其中钻探累计进尺279 m,一开244 m,二开244~279 m。取芯累计进尺35 m,取芯244~279 m。扫孔9 次,注浆9 次,累计总注浆量1106 t。

3.2 注浆治理孔施工统计

完成注浆治理钻孔36 个,现以Z1 钻孔为例。Z1 作为注浆治理及10 煤探查孔,治理孔设计孔深281 m,治理结束后,下延探查钻探施工至见10 煤。一开220 m,开始每米进行一次捞砂,孔深245 m。一开完钻,套管下置深度为245 m。二开治理段下延9 个回次,终孔孔深281 m。扫孔8 次,注浆9 次,累计总注浆量2124 t,其中注水泥1820 t,注粉煤灰304 t。

3.3 取芯检查孔施工统计

依据设计施工注浆后取芯检查孔3 个(J4、B1、B2),该3 个钻孔均完成取芯检查施工,累计完成取芯进尺102 m。现以J4 钻孔为例,该钻孔设计孔深281 m。一开孔深250 m,套管下置深度为250 m。作为注后取芯检查孔,250 m 开始分段下延取芯检查施工,取芯终孔孔深281 m,取芯段长31 m。二开治理段下延8个回次,扫孔8次,注浆8次,累计总注浆量493 t。

3.4 工程施工统计

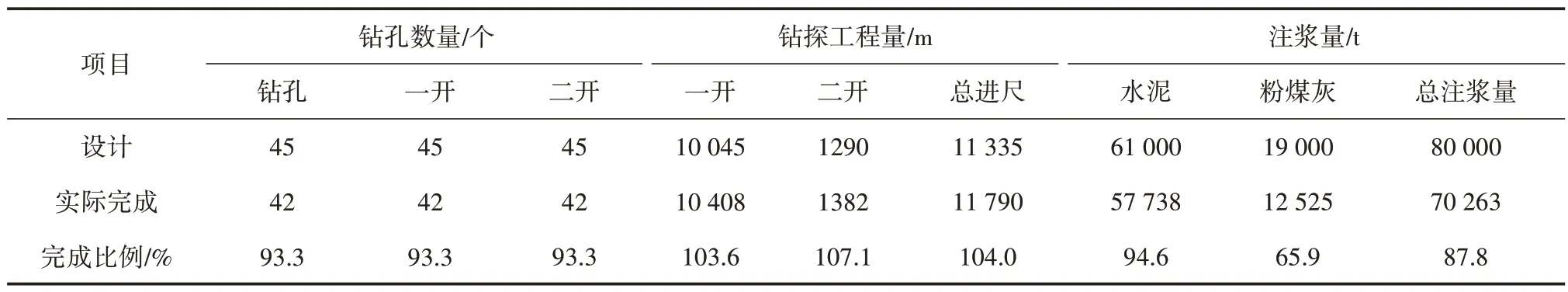

根据实际工程施工情况,钻探施工完成总设计的104.0%,注浆量占总预计注浆量的87.8%,实际完成工程量及工程进度与工程方案设计基本一致,完成设计工程量。工程设计与实际施工工程量见表2。

表2 实际施工与工程设计工程量对比

4 注浆效果分析

4.1 钻探成果分析

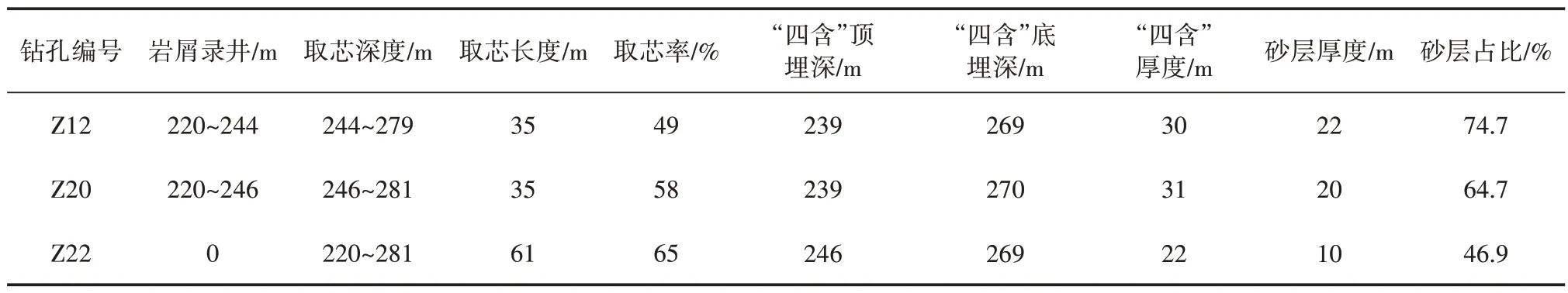

4.1.1 注前取芯孔钻探探查成果

设计注浆前取芯孔均已完成取芯施工。累计完成取芯进尺131 m,根据3个注前取芯孔取芯情况可知:“四含”顶界埋深239~246 m,“四含”底界埋深269~270 m,“四含”厚度22~31 m,“四含”岩性复杂,泥质含量高,为砂、粘土互层,砂以中、细砂为主,松散,砂层累计厚度10~22 m,占“四含”厚度的46.9%~74.7%,基岩完整性较好,强风化带薄。注前取芯孔钻探探查成果见表3。

表3 注前取芯孔钻探探查成果

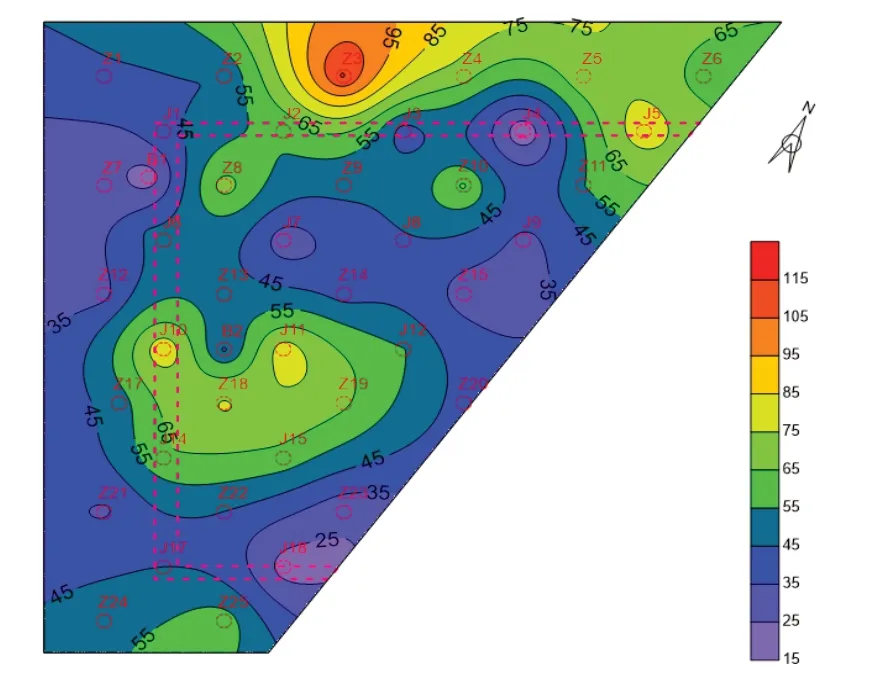

4.1.2 治理钻孔钻探成果

除3 个注前取芯孔以及注后3 个取芯检查孔,共完成治理钻孔36 个。治理孔均从孔深220 m 开始对钻探出的岩屑进行每米一捞,对捞出岩屑岩性进行分析,判断“四含”顶界深度、基岩顶界深度及“四含”段砂层的厚度。根据完工的36 个治理钻孔的钻探资料知,治理区“四含”顶界埋深229~259 m,平均埋深241 m;治理区“四含”底界埋深269~271 m,平均埋深270 m;“四含”厚度13~40 m,平均厚度为29 m,“四含”等值线如图5所示。

图5 “四含”厚度等值线

4.1.3 取芯检查孔钻探成果分析

注浆后检查取芯孔均已完成取芯检查施工。累计完成取芯进尺102 m(其中J4孔250~281 m,取芯31 m,取芯率63%;B1 孔244~279 m,取芯35 m,取芯率69%;B2 孔244~280 m,取芯36 m,取芯率69%)。

根据3 个注后取芯检查孔施工情况可知:“四含”顶界埋深232~239 m,“四含”底界埋深268.80~269.85 m,“四含”厚度为30.85~36.80 m,“四含”为砂、粘土互层,砂以中、细砂为主,松散、密实,砂层累计厚度16.70~18.98 m,占“四含”厚度的48.3%~73.4%,基岩完整性较好,强风化带薄。

4.2 注浆成果分析

4.2.1 可注性分析

治理区“四含”为弱富水含水层,岩性复杂,岩性主要由砾石、砂砾、粘土砾石、粗砂、中砂及粘土质砂等组成,其间夹有0~4 层薄层状粘土夹砾石、粘土、砂质粘土、钙质粘土等。冲积层注浆工程实例多为井筒预注浆,冲积层改造注浆较少,但从工程实例上看,冲积层注浆主要为劈裂注浆,可注性因不同岩性组合而差异明显。

通过Z3、Z4 两个孔进行试验性注浆,对“四含”可注性进行评价,发现“四含”可注性强,原则上浅部(孔深约260 m 以浅)和最外围钻孔注浆终压控制在2.5~3.0 MPa,除最外围的钻孔之外,其余钻孔孔深260 m 以深注浆终压控制在3.0~4.0 MPa。若间歇注浆长时间达不到终压则根据情况停注,必要时扫孔复注。

可注性平面分布如图6 所示。从图6 可以看出,在治理区内北部Z3、Z4局部可注性较强,这与前期试验关系密切;其次可注性较大的区域分布在中部稍微偏南的中心区域,这与中期方案调整后的“中心开花”治理相关。可注性在检查孔B1、J4以及B2位置比其周围治理孔明显降低。整体上,北部及中心稍微偏南区域可注性强;东部以及东南区域可注性相对较小,该区域注浆过程中起压较快。

图6 可注性(单位注浆量)平面分布

4.2.2 受注段分析

根据注浆工程在垂向各分段注浆量占比统计,受注段上部(孔深约252 m 以浅)注浆量占总注浆量的19.9%。受注段中部(孔深约252~260 m)注浆量占总注浆量的23.1%;“四含”下部受注段下部(孔深约260~270 m)注浆量占总注浆量的31.2%;基岩段(孔深约270~280 m)注浆量占总注浆量的25.8%。总体看来,“四含”中下部可注性相对较强,占总注浆量的54.2%。

注浆过程中发现窜浆16 次,窜浆距离为28.0~89.5 m。通过钻进过程中的岩粉编录,观察钻进水泥的位置和形态,可知治理区浆液可见的扩散范围由于受地层介质差异影响,因而不均一性明显。

5 结 论

1)水灰比相同时,随着粉煤灰掺量的增加,浆体结石率提高,凝结时间变长。粉煤灰掺量相同时,水灰比越大,结石率越低,浆体的凝结时间越长。水泥-粉煤灰混合浆液的结石率远高于水泥净浆的结石率,混合浆液一般比纯水泥浆液高20%,且粉煤灰掺量20%时结石率最高。粉煤灰掺比实验为注浆工艺提供一定的参考。

2)受注段上部(孔深约252 m 以浅)注浆量占总注浆量的19.9%,中部(孔深约252~260 m)占23.1%,下部(孔深约260~270 m)占31.2%,基岩段(孔深约270 m 以深)占25.8%。“四含”中下部可注性相对较强,占总注浆量的54.2%。注浆过程中浆液最大扩散距离为89.5 m,最小为28.0 m,钻孔间距合理,为类似工程提供技术借鉴。