生物质基缓释肥热压成型特性及缓释性能试验

李颜龙,马永财,王汉羊,衣淑娟,滕 达,吕 卓

(1.黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319;2.黑龙江农垦职业学院 机电工程学院,黑龙江哈尔滨 150431;3.粮食副产物加工与利用教育部工程研究中心,黑龙江 大庆 163319)

0 引言

传统氮肥存在易挥发和溶于水的特性,导致氮肥在使用过程中的利用率仅为30%~35%[1],而且大量溶解氮会随地表的降雨径流和淋溶水而流失,从而引起水体富营养化和土壤硝态氮浓度超标等一系列严重的环境污染问题[2]。另外,氮肥的长期施用容易产生土壤板结、酸化、土壤质量下降和养分比例失衡等生态破坏问题[3]。农业部在《到2020年化肥使用量零增长行动方案》中明确指出:我国的化肥施用量必须进行严格控制,提高肥料利用率,并保证农作物增产和质量安全[4]。为解决氮肥流失引发的问题,国内外许多学者利用高分子聚合物材料和生物质炭包裹氮肥,形成各类缓/控释肥。但高分子聚合材料和生物质炭存在成本高、难降解和二次污染等问题[5],限制了缓/控释氮肥的推广应用。因此,开发具有更高效率的新型肥料已成为农业科学领域的研究热点。

目前,国内外学者对于生物质缓释肥的研究,主要集中在包膜缓释肥和炭基缓释肥的成型特性分析上。其中,王恩飞[6]以木质素为主要包裹材料,使用黏合剂和封闭剂制备了包裹控释尿素,并研究了其在不同温度、pH值条件下的释放规律。吕娟[7]利用压缩成型设备将生物炭、尿素与自制改性淀粉胶黏剂混合压缩制备成了颗粒缓释肥料,并分析了其抗压能力和缓释性能。Xie J[8]以棉籽油为原料合成了聚氨酯材料,并将其改性处理作为缓释肥包膜材料,该方法制备的缓释肥的缓释性能要高于普通生物基控释肥2倍。如果把缓释肥的制备与秸秆资源化利用结合起来,以水稻秸秆为基质与化肥混配制备缓释肥料,一方面可以提高秸秆的资源化利用率,实现秸秆增值还田、改良土壤结构和有机质含量,另一方面可以降低化肥的施用量,实现节本增效和降低化肥过量施用带来的环境污染。

因此,本研究以水稻秸秆作为缓释肥基质,以成型压力、成型温度、含水率为试验因素,以成型块径向最大抗压力和松弛比为试验指标,探究水稻秸秆与尿素混配制备缓释肥料的成型方法,获得其成型工艺参数,并通过淋溶试验测试所制备缓释肥的缓释性能。该研究可为缓释肥制备材料的选择、制备工艺设计提供新思路,为秸秆资源化利用提供新途径。

1 材料与方法

1.1 试验材料

尿素(含氮量为46%)由湖北三宁化工有限公司生产。水稻秸秆采自黑龙江八一农垦大学试验基地,自然晾晒至含水率为15%左右时,利用锤片式粉碎机粉碎,过10目筛后装袋备用。淋溶试剂选用无水乙醇(分析纯)、对二甲氨基苯甲醛(分析纯)和浓硫酸(质量分数为98%)。

1.2 试验设备

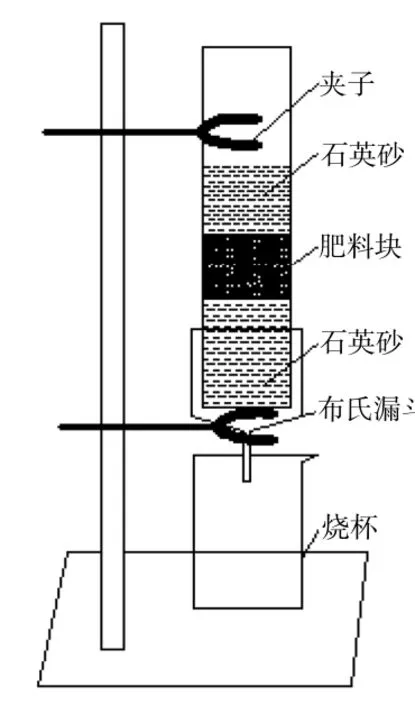

压缩成型设备主要包括WDW-200E型微机控制电子式万能试验机和自主设计的成型模具,其中,模具凸模直径为15.0 mm,凹模内径为15.2 mm,下方配有可取出的金属凸台。装配后的压缩成型装置如图1所示。淋溶试验设备主要包括UV-1500型紫外光分光光度计和自制淋溶装置,淋溶装置主要由淋溶管和布氏漏斗组成,其结构简图如图2所示。

图1 压缩成型装置示意图Fig.1 Schematic diagram of compression molding device

图2 单支淋溶装置示意图Fig.2Schematic diagram of single-nozzle dissolution apparatus

1.3 试验设计

1.3.1试验材料配水量

通过配水和干燥处理,配制出含水率为4%,6%,8%,10%,12%的试验原料各500 g(水稻秸秆和尿素的质量比为1∶1),装袋密封后放置阴凉干燥处保存。配水量m1的计算式[9]为

式中:m2为配水前质量,kg;k1为配水前原料含水率,%;k2为设计含水率,%。

1.3.2成型试验

依据前期预成型试验和文献[10],在单因素试验基础上,选用正交旋转组合试验设计方案,以成型压力、成型温度、含水率作为试验变量,以成型块径向最大抗压力和松弛比作为试验指标,进行3因素5水平二次回归正交旋转组合试验,试验因素水平编码见表1。

表1 试验因素水平编码表Table 1 Experimental factor level coding table

1.3.3淋溶试验

依据缓释肥缓释特性检测标准GB/T23348-2009[11],试验时每次取100 mL水缓缓倒入淋溶管中,利用紫外分光光度计检测淋出溶液中尿素的浓度C(A430=0.000 6C+0.016 8,A430为波长430 nm处的吸光度值)[12]。检测时二甲氨基苯甲醛(PDAB)显色剂用量为10 mL,硫酸溶液(质量分数为70%)用量4 mL,显色时间为10 min,最低检出值为0.5 μg/mL。单次淋溶试验的时间为24 h,24 h后重复进行下一次试验,直到肥料完全释放为止。淋出溶液的尿素单次释放率η的计算式为

式中:V为淋出液体积,L;M为样品的尿素质量,kg。

1.4 试验指标及测试方法

1.4.1径向最大抗压力

径向最大抗压力指物料成型后抵抗外力的能力,是衡量成型制品在运输、堆码及存放过程中能否满足强度要求的重要指标之一。测试时,将制备好的生物质基缓释肥成型块放置在电子万能试验机两平板之间,设定下行速度为5 mm/min,记录压力-位移曲线,找到曲线中强度极限所对应的点,该点所对应的压力即为成型块的径向最大抗压力。每组试验重复5次,结果取平均值。

1.4.2松弛比

成型块出模后,受到弹性变形和应力松弛的影响,其受压密度逐渐降低,放置一段时间后,密度趋于稳定,此时成型块的密度称为松弛密度。首先,测量成型块出模后的直径d、高度h和质量m;然后,将成型块放置于密封袋中保存,24 h后测量其直径dr、高度hr和质量mr,根据式(3)计算其松弛比γ[13]。每组试验重复5次,结果取平均值。

2 结果分析与讨论

响应曲面法的试验设计及结果见表2。分别以成型块径向最大抗压力Y1和松弛比Y2为响应值,运用Design Expert 8.0.6和Origin2019数据分析软件对试验数据进行多元回归拟合,得到二次多项回归模型。

试验制备的部分成型块试验样品如图3所示。

2.1 径向最大抗压力回归模型的建立与分析

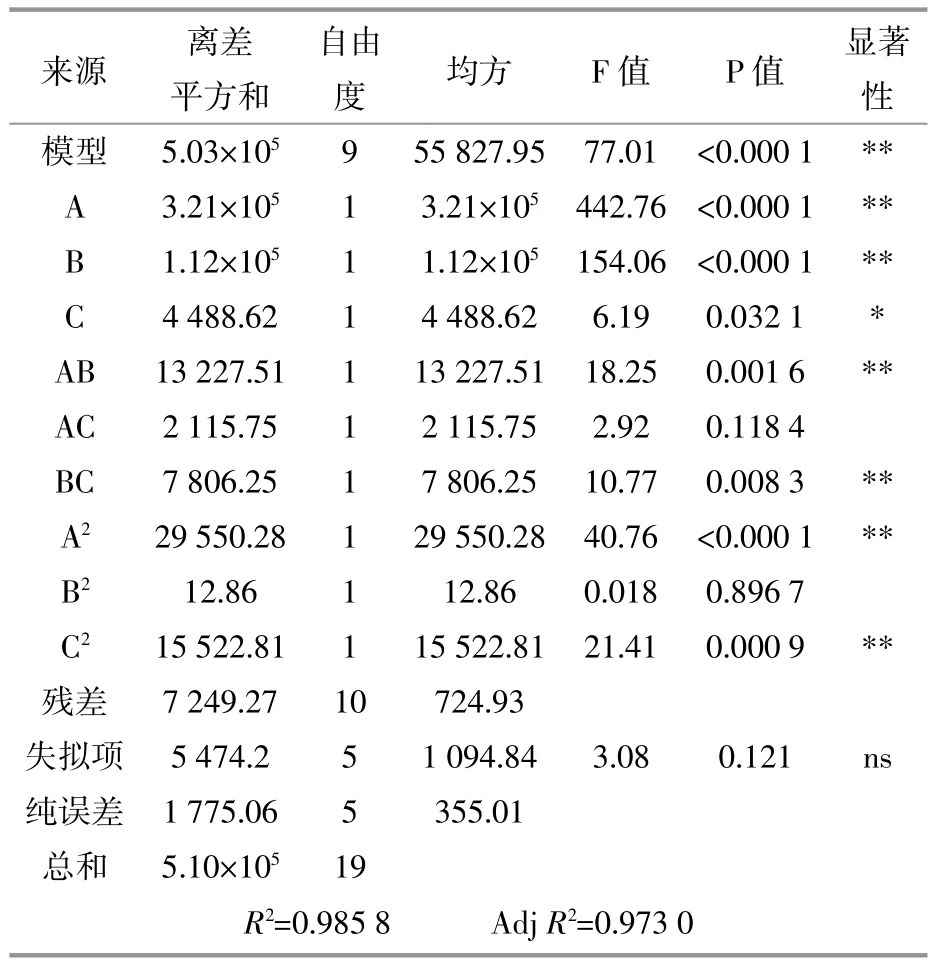

将生物质基缓释肥成型块在常温条件下放置24 h,测得其径向最大抗压力,并进行回归分析,分析结果如表3所示。

表3 径向最大抗压力的回归方差分析Table 3 Regression analysis of radial maximum compressive strength variance

从表3可以看出:径向最大抗压力回归方程模型的F=77.01>F0.01(9,10)=4.942,P<0.000 1,表明回归模型极显著;模型的回归系数R2为0.973 0,表明该回归模型拟合情况较好;失拟项F=3.08<F0.01(5,5)=5.05,P=0.121>0.05,表明目标函数与各因素相关性较好,模型预测径向最大抗压力的效果较好;A和B对径向最大抗压力影响极显著(P<0.01),C对径向最大抗压力影响显著(P<0.05),影响顺序为A>B>C;二次交互项AB,BC对径向最大抗压力具有极显著的影响(P<0.01),模型的预测和优化合理。

因此,在α=0.05的显著性水平下,剔除对成型块径向最大抗压力不显著项的因素后,得到模型回归方程为

2.2 松弛比回归模型的建立与分析

分别测量生物质基缓释肥成型块出模时和常温放置24 h后的高度、直径和质量,计算成型块的松弛比,并对试验结果进行回归分析,结果如表4所示。

表4 松弛比的回归方差分析Table 4 Regression variance analysis of relaxation ratio

从表4可以看出:松弛比回归方程模型的F=95.62>F0.01(9,10)=4.942,P<0.000 1,表明回归模型极显著;模型的回归系数R2为0.978 2,表明该回归模型拟合情况较好;失拟项F=5.02<F0.05(5,5)=5.05,P=0.050 6>0.05,表明目标函数与各因素相关性良好,模型预测松弛比的效果较好;A和C对松弛比影响极显著(P<0.01),C对松弛比有显著影响,影响顺序为C>A>B;二次项交互AB对松弛比有显著的影响(P<0.05),AC对松弛比有极显著影响(P<0.01),模型的预测和优化合理。

因此,在α=0.05的显著性水平下,剔除对成型块松弛比不显著项的因素后,得到模型回归方程为

2.3 试验因素的交互作用分析

根据回归方程绘制各试验因素对成型块径向最大抗压力和松弛比的响应曲面图,分析成型压力、成型温度、含水率及其交互作用对成型块径向最大抗压力和松弛比的影响。

2.3.1径向最大抗压力响应面分析及优化结果

各试验因素对成型块径向最大抗压力的响应曲面图如图4所示。

图4 各试验因素对径向最大抗压力的响应曲面图Fig.4 Response surface plots of various experimental factors on radial maximum compressive strength

从图4(a)可以看出:在含水率为8%的情况下,当成型压力小于60 kN时,随着成型温度的升高,成型块的径向最大抗压力逐渐增大;当成型压力大于60 kN时,随着成型温度的升高,成型块的径向最大抗压力呈缓慢增大的趋势;当成型温度一定时,随着成型压力的增加,成型块的径向最大抗压力呈逐渐增大的趋势。这是由于随着成型压力的逐渐增加,物料颗粒间的空隙随之减小,且产生较大的变形,成型温度的提高有利于物料之间的相互结合,增加了成型块的径向最大抗压力[14]。

由图4(b)可以看出:在成型温度为110℃的情况下,当含水率一定时,成型块的径向最大抗压力随着成型压力的增加而逐渐增大,这是由于成型压力会使得物料颗粒间空隙变小,从而使成型块产生了较大的塑性变形,有利于增加成型块的径向最大抗压力;当成型压力一定时,含水率的逐渐增加对成型块的径向最大抗压力影响不大,说明含水率对成型块的径向最大抗压力影响不显著[15]。

由图4(c)可以看出:在成型压力为60 kN的情况下,当成型温度小于110℃时,含水率的增加对成型块的径向最大抗压力无显著影响;当成型温度大于110℃时,随着含水率的增加,成型块的径向最大抗压力逐渐增大;当含水率一定时,随着成型温度的升高,成型块的径向最大抗压力呈现出逐渐增大的趋势。这是因为含水率和成型温度之间存在相互作用,合适的含水率可以增加范德华力,有利于成型块成型,同时高温可以提高物料的流动性,两者共同促进物料颗粒紧密结合,从而提高成型块的径向最大抗压力[16]。

利用Design-Expert 8.0.6响应面分析软件,以成型块的径向最大抗压力为响应值,得到较优的成型工艺参数:成型压力为80 kN,成型温度为130℃,物料含水率为8%,在此条件下,成型块的径向最大抗压力为1 615.12 N。

2.3.2松弛比响应面分析及优化结果

各试验因素对成型块松弛比的响应曲面图如图5所示。

图5 各试验因素对松弛比的响应曲面图Fig.5 Response surface plots of various experimental factors on relaxation ratio

从图5(a)可以看出:在物料含水率为8%的情况下,当成型压力小于60 kN时,随着成型温度的升高,成型块的松弛比呈现出先增大后降低的变化趋势;当成型压力大于60 kN时,随着成型温度的升高,成型块的松弛比呈现出先缓慢增大后迅速降低的变化趋势;当成型温度小于110℃时,随着成型压力的增加,成型块的松弛比呈逐渐增大的趋势,当成型温度大于110℃时,随着成型压力的增加,成型块的松弛比呈先增大后缓慢降低的趋势。这是由于在温度较低的条件下,当成型压力不断增加时,物料颗粒间空隙减少,提高了成型块的保型能力,在温度较高的条件下,成型压力的增加会破坏物料间的结构,使压缩块变得松散,从而降低其保型能力。

由图5(b)可以看出:在成型温度为110℃的情况下,当含水率一定时,随着成型压力的增大,成型块的松弛比呈现出先增大后降低的变化趋势;当成型压力小于60 kN时,随着含水率的增加,成型块的松弛比呈逐渐减小的趋势,当成型压力大于60 kN时,随着含水率的增加,成型块的松弛比呈现出先增大后降低的变化趋势。这是因为较大的成型压力与适当的含水率相互作用会减小物料间、物料与装置间的摩擦,从而提高了物料的流动性,提高了其保型能力[17]。

由图5(c)可以看出:在成型压力为60 kN的情况下,当成型温度一定时,随着含水率的增大,成型块的松弛比呈现出先增大后降低的变化趋势;当含水率一定时,随着成型温度的升高,成型块的松弛比呈现出先增大后降低的变化趋势。这是因为含水率过高时,多余的水分使得物料不能紧密结合,从而降低了成型块的保型能力,当成型温度过高时,会破坏物料的分子结构,也会降低成型块的保型能力。

利用Design-Expert 8.0.6响应面分析软件,以成型块的松弛比为响应值,得到较优的成型工艺参数:成型压力为67 kN,成型温度为110℃,物料含水率为7%,在此条件下,成型块的最大松弛比为99.66%。

2.4 成型工艺参数优化及验证

根据回归方程模型可得优化后的成型工艺参数:成型压力为78.29 kN,含水率为7.64%,成型温度为112.88℃。为便于试验操作,调整优化后的工艺参数,具体调整为成型压力为78 kN,成型温度为112℃,物料含水率为8%。对调整后的工艺参数进行试验验证,试验数据及相对误差如表5所示。

表5 验证试验的结果及误差Table 5 Validation test results and errors

由表5可知,成型块的径向最大抗压力和松弛比的实际值与预测值的相对误差均值分别为3.05%和1.23%,优化工艺参数后,成型块的径向最大抗压力均值为1 616.0 N,松弛比均值为98.19%。试验结果与预测值相近,表明工艺参数的优化效果良好,可为生物质基缓释肥成型工艺参数的选取提供参考。

2.5 缓释性能分析

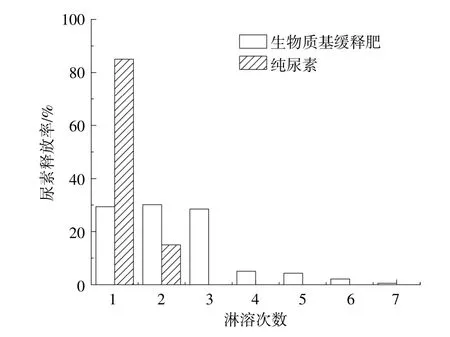

通过优选的成型工艺制备生物质基缓释肥并进行淋溶试验,试验结果如图6所示。

图6 生物质基缓释肥的淋溶试验结果Fig.6 Leaching test results of biomass-based slow-release fertilizer

从图6可以看出:生物质基缓释肥的缓释性能明显优于纯尿素肥料;纯尿素首次淋溶的尿素释放率为85%左右,经过2次淋溶,尿素基本全部释放;生物质基缓释肥前3次淋溶的尿素释放率比较稳定且均匀,单次尿素释放率为30%左右。生物质基缓释肥的尿素释放过程可以分为3个阶段:快速释放阶段(前3次淋溶),尿素释放较快;恒定释放阶段(第4次和第5次淋溶),尿素释放有所减缓;衰减释放阶段(第6次淋溶至结束),尿素逐渐释放完毕。生物质基缓释肥前3次淋溶的累积尿素释放率为87.93%,其中,第1,2,3次淋溶的尿素释放率分别为29.36%,30.12%,28.45%。与传统尿素肥料相比,生物质基缓释肥的尿素释放率明显降低,可见生物质基缓释肥可减缓尿素的淋出,且单次释放偏差极小,表明以秸秆作为肥料载体制备的缓释肥料具有较好的缓释效果,这与文献[18]~[20]的研究结果相一致。综合考虑,以最优成型工艺(成型压力为78 kN,成型温度为112℃,物料含水率为8%)制备的生物质基缓释肥可以在土壤中用作具有缓释效果的肥料来使用。

3 结论

本文以水稻秸秆为基质与尿素混配制备生物质基缓释肥,建立了成型压力、成型温度和含水率影响生物质基缓释肥成型块的径向最大抗压力和松弛比的回归模型,为缓释肥混配基质的选取提供了新思路,为生物质基缓释肥成型技术及其设备的研发提供了参考。

①通过对试验数据的回归分析和显著性检验,表明本文的回归模型具有良好的拟合效果。通过回归模型获得制备生物质基缓释肥成型块的最佳工艺参数:成型压力为78 kN,含水率为8%,成型温度为112℃,在此条件下,成型块的径向最大抗压力均值为1 616.0 N,松弛比均值为98.19%。

②优化条件下制备的生物质基缓释肥前3次的氮释放率比较稳定且均匀,单次氮释放率为30%左右,且单次释放偏差极小,制备的生物质基缓释肥料的缓释性能优于传统尿素肥料。