基于物联网+PLC的铁路翻车控制系统设计

戴乾军,袁庆运,牛金鹏

(1.兰州工业学院电气工程学院,甘肃兰州 730050;2.兰州理工大学能源与动力工程学院,甘肃兰州 730050;3.甘肃省建设投资(控股)集团有限公司,甘肃兰州 730050)

0 引言

随着铁路车站各种物料运输量的不断增加,卸料用的翻车机是物料运输的最后环节,直接影响着运输的安全与效率。翻车机作为一种高效、低耗翻卸铁路散料敞车的专用卸车系统,主要优点有:可加速下落物料,并伴有振动作用,能减少人工清理工作量;翻车过程中通过喷水除尘装置能实现清洁卸料[1-2]。但该系统的缺点主要为:翻车过程中无论在正翻和回翻的启动、制动环节均保持同一速度,易造成回翻对位不准的问题[3-4],尤其是在空车回位时常有空车翻出轨道的事故发生,直接影响着系统的运行效率及设备的使用寿命;翻车过程中需要值班员实时值守,系统运行数据不易获取且人力成本消耗高。针对以上问题,本文设计基于物联网+PLC的翻车控制系统,可实现翻车过程的精准调速,且具有无线远程监控的功能,测试结果表明该设计方案翻车效果顺滑,数据透明度高,可靠性高。

1 翻车控制工艺流程

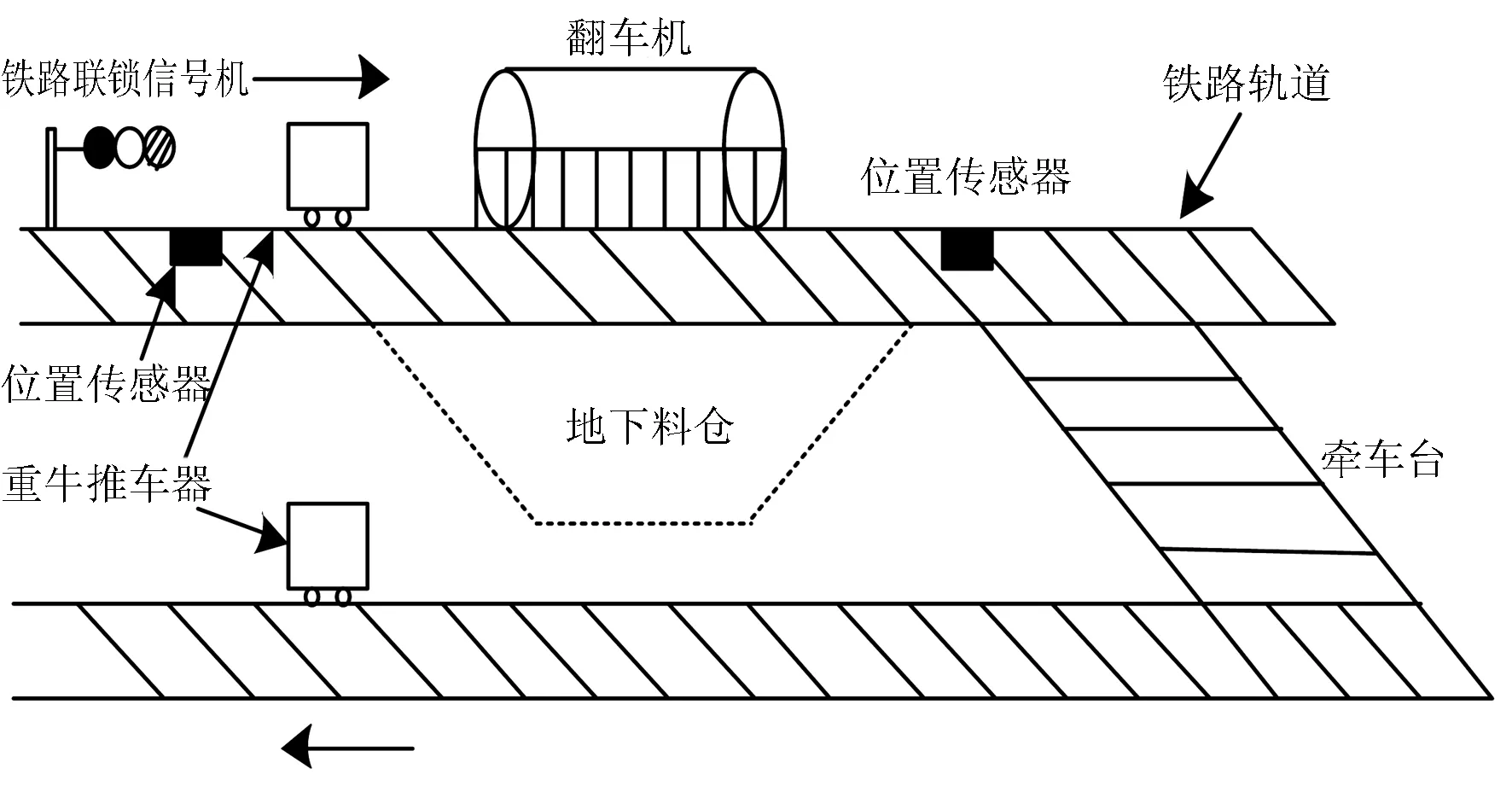

翻车系统结构如图1所示。系统由重牛推车器、牵车台、翻车机和位置传感器等设备组成。

图1 翻车系统结构图

翻车控制工艺流程如图2所示。

图2 翻车控制工艺流程图

首先,按下总启动按钮时系统运行指示灯点亮,重牛推车器推动敞车驶入翻车区。由位置传感器检测敞车是否到达翻车区。若未检测到敞车则循环检测,此时联锁信号不能开放。若检测到敞车到达翻车区指定位置,则铁路联锁系统控制信号灯先亮绿灯并闪烁10次后变为红灯,零位继电器(LWJ)吸起、绿灯信号(LJ)点亮、翻车机信号(FCJ)落下。接着,两台翻车电机启动并低速正翻,同时除尘喷水装置打开,翻车至30° 时启动高速正翻。翻车至160° 时回落至低速正翻且启动振打器。翻车至175° 时正翻结束,翻车电机制动且除尘喷水装置与振打器均关闭,系统抱闸锁死。当正翻结束20 s后,进入空车回翻环节,抱匣装置松开。为避免空车回翻中出现对位不准的问题,系统通过PID算法实现匀速高速回翻至25° ,此后自动转为低速模式直至0°以完成精准制动。联锁系统给出空车指示,信号灯亮绿灯且持续闪烁表明翻车完成。最后,重牛推车器推动敞车驶离翻车区。若位置传感器检测到敞车与翻车区距离>200 m则再由联锁系统控制翻车信号灯亮红灯,系统切断自动模式。

2 翻车控制系统设计

2.1 翻车控制系统硬件设计

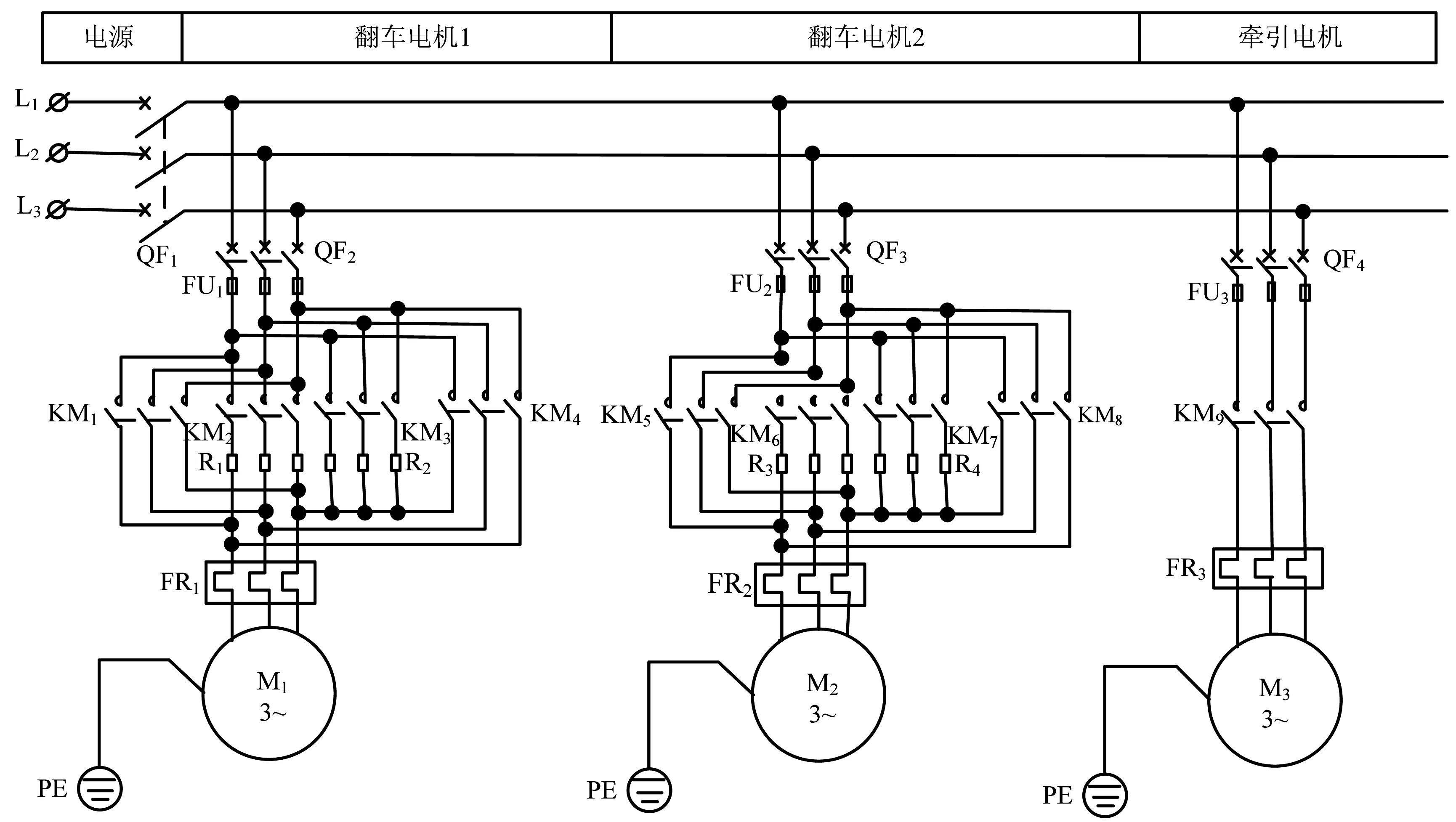

翻车控制系统的主控制电路如图3所示。

图3 翻车控制系统的主控制电路

系统主电路由三相交流异步电机、断路器、接触器、熔断器、电阻和热继电器等构成。电机M1和M2为翻车电机,M3为牵引电机。热继电器 FR1~FR3和熔断器FU1~FU3分别实现对M1~M3的过载与短路保护。电阻R1~R4通过定子绕组串电阻的方式实现电机低速转动,为翻车系统安全平稳启动和低速制动提供保证。电源总开关QF1和QF2~ QF4分别控制整个主系统、两个翻车系统和牵引系统的通/断,同时可实现过载、短路、欠电压和过电流保护。KM2和KM6控制两个翻车电机的低速正转,KM1和KM5控制两个翻车电机的高速正转。KM3和KM7控制两个翻车电机的低速回翻,KM4和KM8用来控制两个翻车电机配合PID调节进行均速回翻。KM9实现重牛推车器对敞车驶入/驶离翻车区的牵引。

2.2 翻车控制系统程序设计

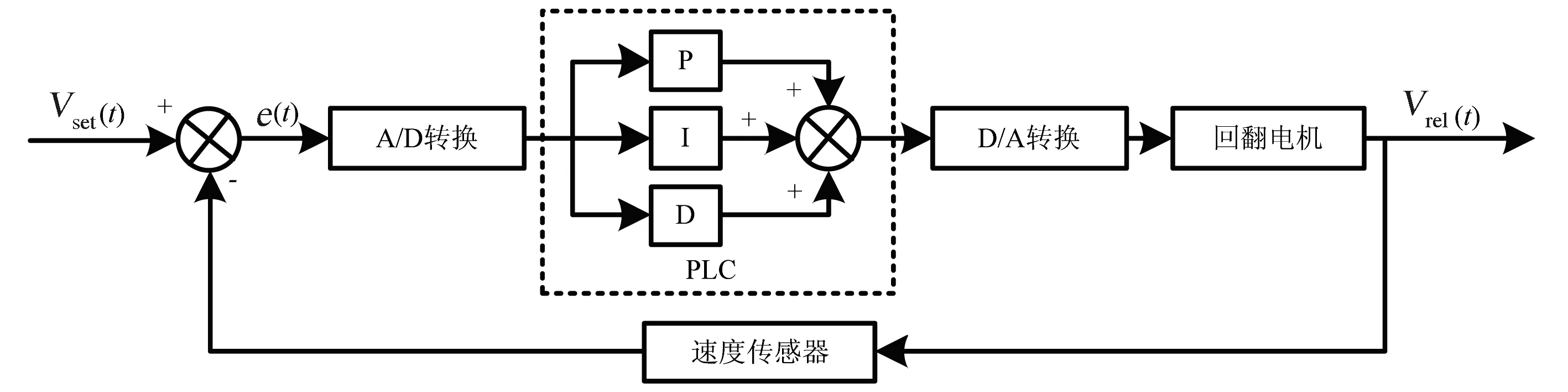

本文以回翻转速PID控制为例阐述程序设计过程,结构框图如图4所示。其中Vset(t)为速度给定值,e(t)为速度偏差,Vrel(t)为速度实际值。

图4 回翻转速PID控制结构框图

回翻转速作为模拟信号不能直接送入PLC主控制器,系统增加了模拟量采集模块,需先经过A/D转换为数字信号,PLC处理完成之后再由D/A模块转为模拟信号实现速度控制。故此,在如式(1)所示的经典PID算法[5]的基础上选择得出如式(2)所示的数字式PID控制算法实现对回翻转速的精准控制。

(1)

(2)

式(1)~(2)中:V(t)为回翻转速实际值Vrel(t);V0为回翻转速电机的初始值;T为采样时间;Ti为积分时间;Td为微分时间;Kp为比例系数。PID的初始参数使用MOV_W指令进行赋值。通过工程经验中常用的试凑获得本设计最佳参数分别为:Vset(t)=1 200 r/min,Kp=1、T=30 s、Ti=0.3 s、Td=900 s。

回翻转速PID控制的核心程序如图5所示。

图5 回翻转速PID控制程序

当满足自动控制模式时,由SBU_I指令将设定值Vset(k)与速度传感器检测变送反馈值AIW16作差,标记偏差e(k)为VW520。再结合式(2)由MUL_I指令实现VW520与Kp(VW504)求积运算,并将此值送入VW524中暂存。再通过DIV_I指令实现比例系数Kp(VW502)与积分时间Ti(VW512)的整数除法运算,将值暂存于VW528中。由VW528与偏差VW520作整数乘法,将积分项的和暂存于VW532。然后由MUL_I指令实现比例系数此时比例项(VW540)与微分项(VW516)求积的结果暂存于VW536,并将DIV_I指令实现VW536与T(VW508)作商。最后,将VW540与偏差VW520求积作为微分项的总和(VW580)。通过ADD_I指令将比例项总和(VW524)、积分项总和(VW532)、微分项总和(VW580)与速度V0作和赋值给VW552全局数据存储单元。最后通过MOV_W指令将VW552送入AQW32作为PID整定完成的回翻电机转速实际输出值。

3 监控系统参数配置与上位机软件开发

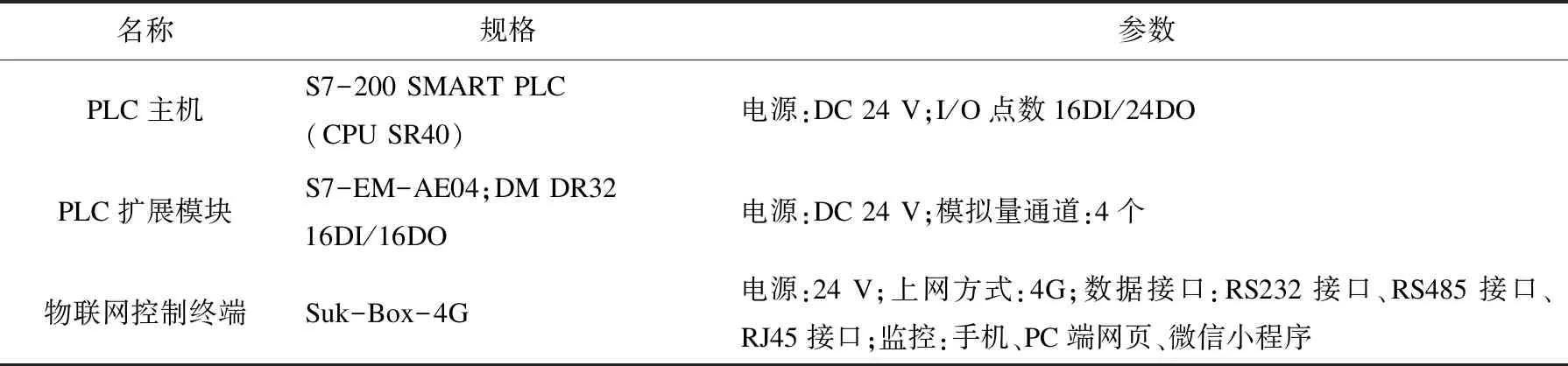

翻车控制系统由硬件模块和云平台组成,主控制器为SIMENS S7-200 SMART PLC。通过速控云(上海)智能科技有限公司的速控云盒子Suk-Box-4G无线网关模块组建无线控制系统,实现了网关数据采集、协议驱动和边缘计算。上位机为其自带的云平台(手机App/电脑网页)完成了数据上云,提升了数据的透明度与管控效率,设备参数设置如表1所示。上位机与速控云盒子通过4G网络进行数据交换、速控云盒子与SIMATIC Controller(S7-200 SMART SR40)以Ethernet cable方式进行数据传输,模拟量扩展模块与PLC间的通信选择PROFIBUS[6-7]方式。其中,上位机软件开发流程如图6所示。

表1 翻车监控系统设备参数

图6 上位机软件开发流程

4 翻车控制系统测试

翻车控制系统的主界面如图7所示。该界面可实现手/自动系统的启动与状态显示。通过监控界面可实现对系统运行的控制,并借助曲线界面分析当前翻车运行的实时数据,通过云平台可在线查阅设备运行的当前与历史数据,提高了翻车控制系统的自动化程度。

图7 翻车控制系统的手机监控主界面

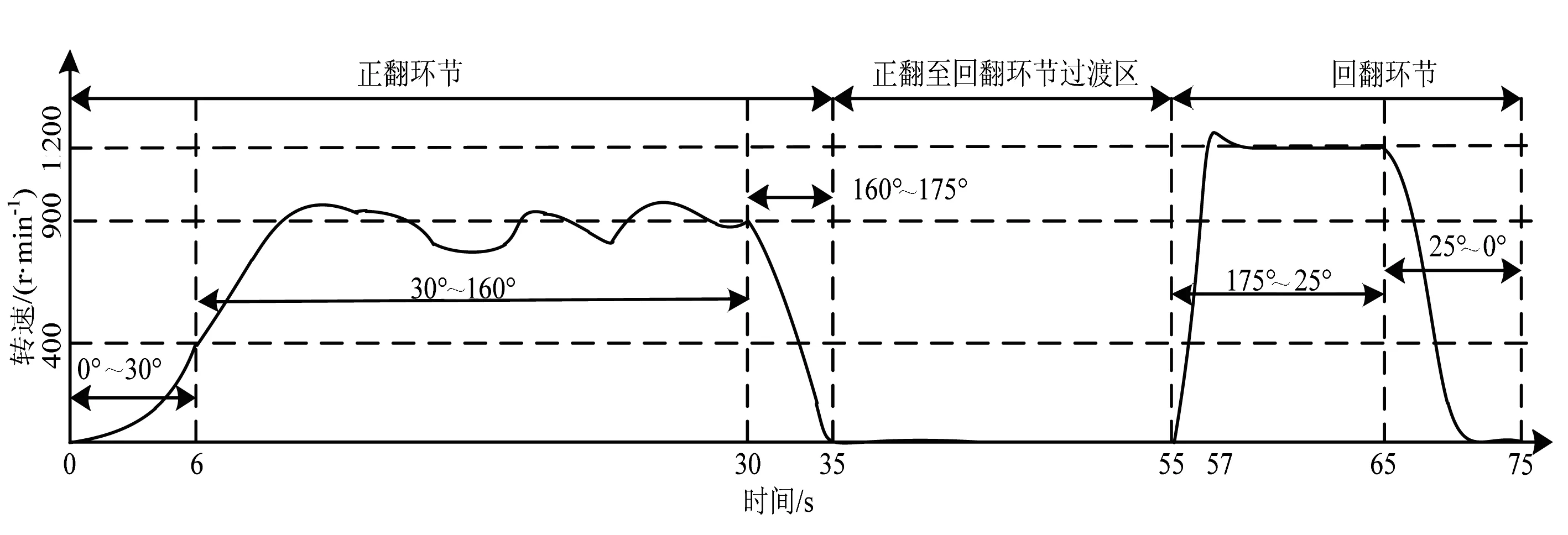

翻车控制系统的翻车电机的速度曲线如图8所示。

图8 翻车机速度曲线

系统在6 s内可实现低速正翻至30°。6~30 s内为高速正翻,由于电机给定功率恒定,随着正翻角度加大物料实时减轻,速度在900 r/min左右存在波动。30~35 s内卸料基本完成,正翻结束,转速迅速回落,快速降低为0。35~55 s内属于过渡区,翻车电机停止运行,系统抱闸锁死。从55 s开始,系统进行空车回翻,由于PID算法的调控,经过2 s的超调后回翻转速恒定在1 200 r/min。65 s回翻至25°,系统降速回落,至75 s整个回翻过程完成。

5 结论

本文设计的物联网+PLC的翻车控制系统提高了原系统回翻对位不准的问题,改善了翻转精度且融合了物联网技术实现了对翻车控制系统的远程监控、工情数据管理的能力。测试结果表明,本设计控制性能好、操作维护方便。