浇铸盘铜模平整度检测及定位

金泽志 赵世良 周广辉 彭军亮 袁自钧

〔摘 要〕为实现浇铸铜生产过程中浇铸模具位置及底面水平度的在线检测,设计制作了浇铸盘铜模平整度检测及定位测量装置。该装置由视觉系统检测、激光测距阵列及智能温控单元组成。视觉系统负责识别模具内边缘以确定模具位置;激光测距阵列用于测量模具底面采样点的高度,然后利用最小二乘法拟合平面算法确定模具底面水平度,并结合模具位置数据输出应调节高度。通过对实验数据的计算和对比,以及对现场浇铸完成铜板的测量验证,证明使用该方法能准确定位模具并能准确输出模具应调节高度,达到预期效果。

〔关键词〕激光测距阵列;水平度检测;最小二乘法;浇铸模具

中图分类号:TF811;TP274 文献标志码:B 文章编号:1004-4345(2023)05-0035-04

Flatness Detection and Positioning of the Copper Mold of Casting Disc

JIN Zezhi 1, ZHAO Shiliang 2, ZHOU Guanghui 3, PENG Junliang 2, YUAN Zijun 2

(1. Jinguan Copper Branch of Tongling Nonferrous Metals Group Co., Ltd., Tongling, Anhui 244000, China;

2. CNCA Laser Co., Ltd., Hefei, Anhui 230093, China;

3. Anhui Tongguan Intelligent Technology Co., Ltd., Tongling, Anhui 244000, China)

Abstract In order to achieve online detection of the position and bottom levelness of the casting mold in the production of casting copper, a flatness detection and positioning measurement device for the casting disc copper mold was designed and manufactured. The device consists of visual system detection, laser ranging array, and intelligent temperature control unit. The visual system is responsible for identifying the inner edge of the mold to determine its position. The laser ranging array is used to measure the height of sampling points on the mold bottom, and then the least square method and plane algorithm are proposed to be used to determine the levelness of the mold bottom, and the desired height shall be outputted based on the mold position data. Through the calculation and comparison of test data, as well as the measurement verification of on-site copper plates casting, it has been proven that this method can accurately locate the mold and output the desired height of the mold, achieving the expected effect.

Keywords laser ranging array; levelness detection; least square method; casting molds

近年來,以计算机技术和数字图像处理技术为核心的信息技术得到飞速发展,数字摄像机制造工艺水平、摄像测量方法的精度等大幅度提高[1]。视觉测量技术是无接触、无损伤的自动检测技术,具有高精度、非接触、安全、快速、可靠、光谱响应范围广、可在恶劣环境下长时间工作等优点,近年来在智能制造、轨道交通、航空航天等领域有着广泛应用。根据测量过程中使用到的摄像机的不同,一般可以分为单目测量方法和多目测量方法[2-3]。其中,单目测量结构简单、测量灵活,仅使用1台摄像机即可测量出合作目标相对于摄像机的三维姿态数据和三维位移数据,得到了广泛的研究和应用[4-5]。而自动光学检测技术(Automated Optical Inspection,以下简称“AOI”),是基于光学原理对工业生产中常见的缺陷进行检测的一种新型检测技术。该技术能从利用机器视觉捕获的图像中获得元器件的有效数据,处理分析相关数据完成相关目标的检测。AOI技术已在现代工业中广泛应用于产品质量控制[6-7]。本文所研究讨论的浇铸盘铜模平整度检测及定位装置即基于上述两种技术展开设计。

1 设计思路

浇铸是精炼车间阳极铜板生产的最后一道工序。理想的铜板外形应呈现立方体,上下板面基本平行。但由于浇铸模具本身存在上下方向水平度差异,且经过高温作用模具内腔会出现上下方向平面平整度的变化,从而对阳极铜板整体外形及体积产生影响,进而影响到下道工序电解阴极铜的质量[8]。另外,由于浇铸磨具在转盘平面左右方向定位偏差,常导致抓取机械臂碰撞到阳极铜板或模具,对设备、模具造成损坏,甚至影响生产。停产检修、更换磨具都会大大降低生产效率。

在目前的测量设备中,传统的测量方法[9-10]如

3 m直尺、精密水准仪、连续式平整度仪等,效率低,劳动强度大,测量精度不高[11],已无法满足精炼车间生产需求。为提升铜板合格率,降低人工检测量及避免机械臂与模具的碰撞,技术人员设计并制作了一套针对浇铸盘铜模平整度的检测装置。该检测装置主要包括三大部分:第一部分为视觉系统,主要由高分辨率工业相机及相关软件组成,可通过软件内置功能调节相机各项参数,设置不同采样特征,输出采样特征点坐标及角度偏差。第二部分为激光测距阵列,可检测得到模具各点高度信息,利用最小二乘法拟合平面的算法[12]得到模具表面平整度数据,因此可对模具进行调节点高度调节使浇铸出的铜板满足生产需求。第三部分为智能温控系统,可保证测量装置在高温环境下正常工作。通过以上三部分内容,测量装置可准确输出模具调节位置及高度,满足生产需求。

2 测量原理

测量系统硬件由1台高分辨率工业相机和16台位相型激光测距仪构成。16台激光测距仪与工业相机安装在精确设计加工的基板上。每台测距仪的位置以及测距仪测轴相对相机光轴的方位角均经过精确标定,从而组成一个测距阵列。该阵列用于测量模具底面16个采样点的垂直坐标。

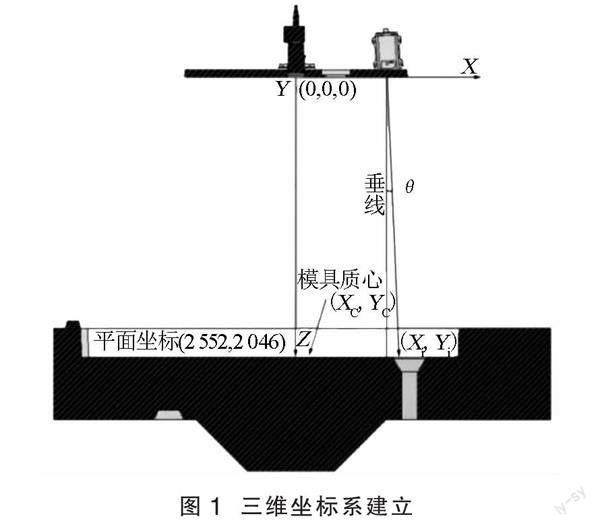

测量系统安装在模具正上方约2 m处,测量坐标系的原点位于测量装置基板与工业相机光轴的交点处。相机光轴垂直向下,为Z轴。浇铸模具安放在连续浇铸转盘上,共有18个模具。单个模具由3个顶点支撑。三维坐标系的建立见图1。为能清楚标注,图1标出的为其中1个支撑点,以及相应的工业相机和其中1个测距仪。

由于实际工况中每只模具进入测量视场的位置存在偏差,系统采用高分辨率工业相机结合视觉检测算法识别模具底面内轮廓,从而测得模具中心坐标和相对相机视场的方位角,以确定当前测量模具在测量坐标系中的二维坐标,如图1中的(XC,YC)。根据浇铸质量要求,模具底面水平度偏差应小于

10 mm,对应模具底面法向量与Z轴的夹角小于1 °。因此,由于模具在Z方向的移动引起的(X,Y)坐标上的变化可忽略不计。

根据以上所述,测距阵列中每台测距仪的采样点坐标(Xi,Yi),是固定不变的。其Z坐标上Zi 可由式(1)得出:

式中:Li为测距仪i的测量值,mm;θi是其方位角,(°)。

结合视觉检测结果,每台测距仪的采样点在模具上相对模具中心的位置可由式(2)、式(3)、式(4)得出:

式中:Xc,Yc为模具中心坐标;γ是模具轮廓相对X轴的转角,(°)。

由式(2)、式(3)、式(4)计算得到的结果,再经最小二乘法拟合[7]可以得到模具底面的平面方程。与基准平面比较可计算出模具底面与水平面差值,再以视觉系统识别特征点坐标为参考计算2个调节点的坐标和所需调节高度。

3 测量装置与测量结果

3.1 测量装置

测量装置中相机的视觉控制器型号为基恩士CV-X470F。图像传感器型号为基恩士CA-H2100M,该图像传感器搭载了16倍速2 100万像素的黑白CCD,单位格大小为2.5 μm×2.5 μm。镜头型号为基恩士CA-LHE16,采用了16 mm定焦镜头,光圈范围为F2.0~F22,TV失真为0.02%的低失真镜头。激光测距仪型号为欧镭A090,此款测距仪采用了相位法进行测距,通常相位式激光测距具有较高的测距精度[13],测距精度可达到±1.5 mm,测量分辨率为1 mm,激光波长为650 nm,可测量距离为0.05~90.00 m。

将设备组装后其中内部安装情况如图2所示。

图2中,A为高分辨率工业相机,安装至设备底部中心位置,拍摄视场面积约为5.2 m2,B为位相型激光测距仪,16台测距仪各按一定角度,安装间隔为16.4 cm,整体测距视场面积约为0.95 m2。工作车间现场安装情况如图3所示,将设备吊装至测量模具正上方約2 m处进行检测。

3.2 测量结果

1)视觉控制系统测量数据。视觉控制系统在本装置中主要的功能为特征点定位及角度偏差识别。视觉系统检测画面如图4所示。图中箭头位置即为识别计算的模具质心位置。图5则为视觉系统输出数据截图。该系统可输出模具质心的XY坐标及模具的角度,再将模具角度与设置基准角度进行比较即可得出模具偏移角度。此处坐标单位为像素,需按照比例关系转化为长度单位。

2)测距阵列测量数据。测距阵列在此装置中的功能为测得模具上16组特征点高度信息,因模具在Z轴上的移动可以忽略不计,故各激光测量点在相机视场中的坐标是不变的。各激光测量点在模具上的位置如图6所示,视觉系统可识别出各激光测量点XY坐标,将视觉系统输出数据加以转化,即可得到各测量点三维坐标的(X,Y)坐标数据;再通过Zi=Li×cosθi将测距仪测量长度数据转化为测量点实际高度信息。此处单位为长度无需转化,即可得到各测量点三维坐标的Z轴坐标。

3)模具水平度检测结果。装置在得到各激光测量点三维坐标(X,Y,Z)后,通过最小二乘法拟合平面算法进行拟合平面,与基准平面比较可计算出模具底面与水平面差值;再以视觉系统识别特征点坐标为参考,计算2个调节点的坐标和所需调节高度。测量装置输出的测量结果如图7所示,图中显示了模具偏移角度及纵横方向偏移距离。另外,图中大绿色圆点标出了固定支撑点的位置;2个小圆点为2个调节支撑点。图7中还给出了应该调整的高度和调整方向,以及模具4个角相对固定支撑点的高度差。

在浇铸前对所有模具进行测量,对可能影响浇铸过程的模具进行调节,具体测量数据如表1所示。其中方位角数据为正值表示测量模具基于基准模具比较向顺时针方向偏转,数据为负值即为逆时针偏转。调节点调节数据为正值表示需上调,数据为负值即为下调。在表1中用A代替左侧调节点,B代替右侧调节点。左上即代表模具左上方相对于固定支撑点的高度差,左下、右上、右下同理。

4 结论

通过视觉系统的识别与定位可得到模具偏移角度及模具上特征点坐标信息,激光测距阵列可测得模具各点高度信息,通过各点高度信息利用最小二乘法拟合平面算法拟合平面再与基准平面比较得出模具水平度偏差。再结合视觉系统定位的特征点坐标,可将平面移至特征点坐标位置,给出需调节的参考点坐标及调节高度信息。经过反复实验和现场作业结果比对,视觉系统测量数据存在一定误差,可通过增加光源及多次测量取平均值方式降低视觉系统测量误差。结果表示此套测量装置输出调节信息在误差允许范围内,满足车间现场生产要求。

参考文献

[1] 于起峰,陆宏伟,刘肖琳.基于图像的精密测量与运动测量[M].北京:科学出版社,2002.

[2] 邾继贵,李艳军,叶声华,等.单摄像机虚拟立体视觉测量技术研究[J].光学学报,2005,25(7): 943-948.

[3] 杜钊君,吴怀宇.基于激光测距与双目视觉信息融合的移动机器人 SLAM 研究[J].计算机测量与控制,2013,21(1):180-183.

[4] 黄桂平,李广云,王保丰,等.单目视觉测量技术研究[J].计量学报,2004,25(4): 314-317.

[5] 周平,王从军,陈鑫.计算机单目视觉测量系统[J].光电工程,2005,32(12): 90-93.

[6] NI G M,LIU L, ZHANG J, et al. High-resolution imaging optomechatronics for precise liquidcrystal display module bonding automated optical inspection [J].Journal of Electronic Imaging, 2018, 27(1):1.

[7] EBAYYEH A A R M A,MOUSAVI A. A review and analysis of automatic optical inspection and quality monitoring methods in electronics industry[J]. IEEE Access,2020(8):183192-183271.

[8] 陳勇,李文峰.提高铜模使用寿命生产实践[J].铜业工程,2021(1):66-68.

[9] 刘宛予,张磊,谢凯,等.路面平整度检测技术及其发展现状分析[J].工业计量,2007,17(1):9-12.

[10] THOMAS D GILLESPIE. Everything you always wanted to know about the IRI, but were afraid to ask[C]//Road Profile Users Group Meeting,2001.

[11] 姜欣,张小虎,于起峰,等.一种路面平整度检测的摄像测量方法[J].应用光学,2008,29(6):932.

[12] SCHERINGER C. A method of fitting a plane to a set of points by least squares[J].Acta Crystallographica, 2010, 27(7):1470-1472.

[13] 张志勇,张靖,朱大勇.一种基于相位测量的激光测距方法[J].光电工程,2006,33(8):75.

收稿日期:2023-01-18

作者简介:金泽志(1973—),男,高级技师,主要从事有色金属火法冶炼。