铜电解厂智能化应用现状与探索

高文娟 张剑 Risa Mar S. Cataluna

〔摘 要〕分析了传统铜电解厂生产中存在的主要问题,介绍了国内铜电解智能化技术的发展现状。分析认为,目前国内铜电解智能化技术在红外光谱短路识别系统、三维视觉检测系统、阴阳极板智能转运及仓储和数字化点检与设备在线智能诊断等方面已经进行了探索和应用,在此基础上,对铜电解厂未来的生产系统和管理系统智能化发展进行了探索与展望。

〔关键词〕智能工厂;铜冶炼;红外光谱识别;三维视觉检测;智能转运;数字化点检;设备在线智能诊断;数字化辅助决策

中图分类号:TF08 文献标志码:A文章编号:1004-4345(2023)05-0031-04

Current Situation and Exploration of Intelligent Application in Copper Electrolysis Plants

GAO Wenjuan, ZHANG Jian, Risa Mar S. Catalu?觡a

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract Analyzing the main problems in the production of traditional copper electrolysis plants, and introducing the current development status of intelligent copper electrolysis technology in China. Analysis suggests that intelligent technologies for copper electrolysis in China have been explored and applied in areas such as infrared spectrum short circuit recognition systems, three-dimensional visual detection systems, intelligent transportation and storage of cathode and anode plates, digital spot checks, and online intelligent diagnosis of equipment. Based on this, the future development of intelligent production and management systems for copper electrolysis plants is explored and prospected.

Keywords intelligent factory; copper smelting; infrared spectral recognition; 3D visual inspection; Intelligent transportation; Digital inspection; online intelligent diagnosis of equipment; digitally assisted decision-making

為推动我国企业加速实现转型升级,2015年5月,国务院正式印发《中国制造 2025》,提出以促进制造业创新发展为主题,以提质增效为中心,以加快新一代信息技术与制造业深度融合为主线,推进智能制造发展,满足经济社会发展和国防建设对重大技术装备的需求,强化工业基础能力,提高综合集成水平,促进产业转型升级,实现我国制造业由大变强的历史跨越。在此政策倡导下,国内各行业生产制造企业都在进行“智能工厂”的升级改造和布局。智能工厂能有效地降低企业成本,实现减员增效,减少环境污染,使资源得到有效利用[1-5]。

铜冶炼行业作为传统重工业的重要组成部分,其产能逐年上升,面对着资源消耗大、生产成本高、招工难、盈利能力受限等问题。同时,随着环保要求的日益严格,风险管理压力的日益增大,铜冶炼行业亟需结构调整、转型升级。在此背景下,铜冶炼智能工厂的建设需要采用新型的生产制造模式,改进传统生产工艺,提高资源利用率,实现安全、清洁生产。本文拟结合铜电解厂生产中存在的主要问题,分析智能化建设对铜电解厂的影响,并对铜电解厂可进一步实施的智能化建设内容进行探讨。

1 铜电解企业生产面临的主要问题

铜冶炼企业经常会遇到原料质量不稳定,生产过程波动大、需要反复调整、反应中物质和能量转换不充分等困境。原料质量不稳定,主要是由于原料多源、成分多变、难冶资源多;生产过程波动大、不稳定,会导致产品质量难以控制;反应中物质和能量转换不充分,会导致高排放;生产过程反复调整,会导致高能耗。

基于此,技术人员对现在主流铜冶炼生产企业的生产过程进行了研究。研究发现,目前电解车间人工参与的工序依旧很多。例如,对电极短路故障进行排查,对阴极铜质量的检测,阴极板、阳极板的转运等都依赖人工操作;企业的生产、维修管理等也多为线下人工或单机管理模式。例如:

1) 电极短路的故障检测。电流效率和电铜的品级率是考核电解生产效率和能力的重要指标。在电解过程中,经常会发生电极短路的故障现象,影响电解铜的产量、质量并造成电能的损耗。因此,及时检测出电解槽短路极板并精确定位,一直以来是电解生产管理的难点问题。目前,国内大多数企业仍在使用人工巡检的方式对电极短路故障进行排查,即在阴极导电棒上洒水观察蒸发情况,红外测温枪测量电极温度数据,用托表测量电极磁场大小等[6]。此类方法实施较为便捷,但依靠人工手动在电解槽槽面巡回检测,工人劳动强度极大,很难获得良好的检测效果,且无法有效保障短路故障的及时排除,同时非常容易出现漏检和错检现象。因此,铜冶炼企业亟需一种在线高精度检测及定位系统替代人工巡检。

2) 阴极铜质量检测依靠人工。一直以来各大电解厂均采用人工检测阴极铜质量的方式,在铜板流转过程中通过目视以及摄像头实时视频的方式对阴极铜表面情况进行观察。此种方式费时费力,漏检率高,严重影响生产与检测效率[3]。因此,利用机器视觉设备进行自动检测很有必要。

3) 阴极板、阳极板转运效率低。大多电解厂阴极板、阳极板转运靠人工叉车和平板车配合作业,存在效率低、能耗高、车辆尾气污染环境等问题,也存在道路运输安全隐患。因此,利用智能控制系统在阴极板、阳极板转运环节实现无人作业能极大地提高效率、降低能耗、减少安全隐患。

4) 点检。生产型企业传统的设备管理模式通常以设备管理信息化系统为抓手,根据点检标准自动排点检计划,手工录入点检实绩。这种模式已经跟不上时代的步伐,很难使管理人员实时地掌握设备投入运行之后的状态变化,从而难以及时避免由设备缺陷、隐患、劣化造成的故障停机、停产,甚至重大事故的发生。

2 铜电解厂智能优化技术的研发

基于上述问题,中国瑞林工程技术股份有限公司(以下简称“中国瑞林”)为了优化生产流程、提高生产效率,对冶炼工厂的智能化、清洁化升级改造进行了诸多尝试,目前已研发出来并已投入生产,产生了良好应用效果的有红外光谱短路识别系统、三维视觉检测系统、阴阳极板智能转运及仓储、数字化点检与设备在线智能诊断系统等。

2.1 红外光谱短路识别系统

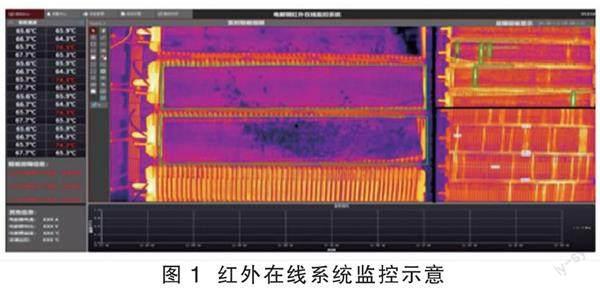

如前所述,电解过程中经常会发生电极短路故障,人工巡检存在劳动强度大、检测效率低、处理不及时等一系列问题。中国瑞林采用电解槽故障电极高精度检测及定位系统,在红外热成像技术的基础上,结合机器视觉算法及光机电控制技术开发了电极故障高精度检测及定位系统。该系统能自动扫描监测各电解槽中极板温度,准确识别并定位出短路极板位置与编号,生成相关报表,进而指导人员处理。

该系统前端监测探头固定安装在电解车间顶部钢梁上,探头高精度光电转台搭载有高分辨率的“双光谱”相机,可对电解槽极板进行在线24 h不间断巡航扫描,并将获取的各电解槽极板温度和图像信息通过光纤网络传输至后端工作站分析处理,实现对电解槽短路极板的准确识别和定位,系统可输出短路极板位置与编号,生成相关报表,指导人员处理。

系统对电解槽面形成“双光谱”监控,可实时掌握电解车间生产状况,检出并定位短路极板的位置。此系统已在国内几座大型铜电解厂投入使用,效果良好。目前,此技术已被整体输送至国外铜电解厂且取得了良好效果。红外在线系统监控示意见图1。

2.2 三维视觉检测系统

三维视觉检测系统是结合三维点云检测算法、深度学习、自动化控制、3D视觉相机等综合而成的应用系统,运用机器视觉设备代替人眼完成检测、测量和判断,具有非接触、可重复、高精度、连续性、高效率等优点。该系统可以检测出4 mm及以上粒子,并可有效检测出大面积相连的粒子。该检测系统不仅可以节省大量人工成本,还可以大大提高铜板缺陷检测效率,降低缺陷漏检与误检率。同时,借助该系统检测及计算得到的数据,可对阴极铜进行质量分级,为企业产品提供便利。该三维视觉检测系统已在贵溪冶炼厂电解车间投运,效果良好。三维视觉检测系统检测效果示意见图2。

2.3 阴阳极板智能转运及仓储

针对极板转运问题,中国瑞林设计了一套智能转运及仓储系统,包括阳极板自动下线、搬运及存储,自动搬运至电解车间阳极整形机组,阴极铜的自动下线、不合格品的分离、合格品自动在线称重捆包、在线喷码、自动入库、存储及自动发货等功能。极板转运设备通常会采用RGV或AGV,而仓储可采用穿梭车搬运的立体库房。该系统的出现真正实现了工段少人化,甚至无人化作业。

该系统于2019年首次在贵溪冶炼厂投入运行,系统采用的RGV运载能力为2.5 t/台,运行速度最高可达120 m/min,与之匹配的提升机运行速度可达20 m/min。系统采用的单台堆垛机能力高达40 垛/h,运行速度可达120 m/min。系统采用的AGV运载能力为2.5 t/台,空载速度达60 m/min,满载速度达45 m/min。该系统的稳定运行成功解决了该厂电解系统一直以来存在的大量极板运转问题,有效减少了车间劳动定员,降低了生产成本,获得了良好的经济效益。贵冶二系统AGV转运阴阳极板现场见图3。

2.4 数字化点检与设备在线智能诊断

随着设备管理数字化、信息化和智能化发展,数字化点检与设备在线智能诊断手段的出现把维修模式从计划维修、事后维修向预知性维修、状态维修转变,让设备高效、安全运行,并可进一步降低设备维修成本。

目前,利用数字化、信息化技术,一些先进的铜电解厂已能够实施的数字化点检功能要有:1)仪器功能,主要包括点检项显示、区域显示、周期筛选、路线显示、点检查询、数值预测等;2)点检,主要包括用户管理,路线、区域、设备、点检项目管理,设备运行、停机、维修管理,振动、温度、手抄、观察量、照片等类型信息的采集、上传,点检周期管理,点检工时统计,点检结果追忆,报警提示与二次重测等;3)临时测振,包括提供临时测振功能,数据可离线保存;4)临时测温,包括提供临时测温功能,数据可离线保存;5)统计,点检项目已检、漏检、报警统计;6)工具,包括带密码管理的针对区域进行 RFID 卡绑定管理,提供待机设置,提供常见物质的发射率;7)通信管理,支持网络切换、支持断点续传。

在此基礎上,中国瑞林对工厂核心设备运行状态实时数据进行采集、监测、分析、处理,又构建了故障诊断专家系统,其具体功能包括但不限于数据采集、状态监测、状态报警、设备健康综合评价、图谱分析及全矢普技术、故障专家诊断、趋势预测、异常数据追溯、报警信息推送等。

1)数据采集。利用已有或新增振动、温度、相位、转速等传感器,获取振动、温度、转速等信息,采集的数据必须同时传送给工厂实时数据库,支持Modbus TCP/IP通信协议。

2)状态监测。实时监测能够在设备图形的对应位置显示各测点标识及系统采集的转速、振动、温度、电流等运行状态的相关数据,并提供多种形式的展现。对工厂实时数据库中采集的设备相关数据,如设备启停信息、压力信息、流量信息等根据实际业务需求,结合系统监测功能及设备评价模型,进行监测与评价分析。

3)状态报警。建立科学的监测报警体系,对采集的设备状态关键参数进行综合评判,建立多参数报警机制。可多种形式触发报警,严密监控,无漏网。报警值的设定需要遵循相应国家标准或行业标准。报警信息可及时推送给设备管理系统。

4)设备健康综合评价。根据设备状态监测系统采集的参数,通过多方融合,建立客观、科学、符合工厂实际的设备健康评价模型。该模型按照一定权重进行评分,权重系数可灵活配置。通过该模型可精确判断机组整体的运行状态情况(良好、可用、需维修、停机检修),并根据定制周期自动出具综合评价报告。评价报告可推送给设备管理系统。

5)图谱分析及全矢谱技术。系统具备相关图谱分析功能,对设备故障准确判断,图谱分析必须包括常规分析方法及功能,如棒图、趋势图、轴心轨迹图、时间波形、频谱、启停机图谱、滚动轴承齿轮箱诊断图谱等。

6)故障专家诊断。系统提供设备故障知识库,减少设备故障的漏判、误判情况,结合设备状态数据对设备故障进行智能诊断,得出明确的诊断结论,并给出相应的维修和维护建议。系统可全面、可靠地诊断设备常见的转子(转子平衡、弯曲)、轴承磨损、齿轮断齿、裂纹等常见的机械故障,并以图形化展示。设备故障知识库要求具备以下功能:(1)建立故障现象真伪判别数学模型,以及其他相关的数学模型特征数据库。(2)设备故障知识库具备自动检测完整性、一致性的特点,具有良好的开放性和扩展性,可通过知识确认流程对知识库不断充实完善;能够动态根据自动诊断信息和用户验证信息实时调整知识库结构。(3)可将源于生产的运行经验进行分类建模,存入知识库中,方便对运行知识的查询和修改。

7)趨势预测。通过监测设备运行的历史数据,利用相关模型,预测受控设备未来一段时间的运行状况。若有劣化倾向,系统能够及时预警,自动将预警信息推送给设备管理系统。

8)异常数据追溯。当设备出现报警时,系统自动保存报警前后一段时间的数据,以便更好地分析报警原因。

9)报警信息推送。系统可以根据角色动态配置报警信息,当设备状态达到相应的报警阀值时,能够自动将报警信息推送给设备管理系统。

10)设备状态统计。设备状态统计功能负责提供可供定制的监控设备状态统计报表,包括但不限于设备状态报表(正常、报警、危险)、综合评价报表、专家诊断报表等。

3 未来探索方向展望

3.1 生产系统

除了以上描述的工序之外,电解车间人工大幅参与的工序依然存在不少。不同溶液成分的检测、阴极板成分检测、药剂添加等目前仍大都完全由人工操作。因此对于溶液或阴极铜产品成分实现在线检测、药剂自动控制添加、专用吊车无人化操作是下一步有待解决的问题。另外,对于自有铁路运输系统的电解厂,如何实现同时既满足汽车自动装车,又满足火车车厢自动装车也是值得探索的方向。

3.2 管理系统

当生产系统达到一定的智能化程度时,就为智能化管理奠定了基础。三维数字化辅助决策平台会成为未来智能电解厂智能化管理建设的重要方向之一。通过搭建可视性高且能实时动态反映车间运行状态和生产情况的三维数字电解车间辅助决策平台,有助于生产管理者实时地掌握车间运行情况,及时调整生产计划,合理分配制造资源,实现资源的高效利用。

设计思路为:将设备的实际属性与对应的三维模型进行挂接,实现设备属性的三维查询管理;通过将电解车间的传感器数据实时接入三维数字工厂软件平台,实现对设备设施实时数据的查看显示;与此同时,整合管理运营数据,实现三维数字电解车间辅助决策平台开发。

该平台的技术特点是,综合利用三维建模、虚拟现实、地理信息系统等技术手段,将真实的电解车间三维场景客观、准确、完整地记录下来,并以可交互、可管理的方式进行展现,从而为优化监控、设备、人员管理等工作提供更为有力的数据支撑和重要的辅助工具。该平台还能往更深层次扩展工厂运维、展示应用,为工厂的生产管理、调度管理、运检管理、防灾减灾与应急指挥等专业应用提供基础服务支撑,扩展服务范围,提升服务质量。

理想的电解厂三维数字辅助决策平台具备以下功能:1)基于三维场景实景视点操作、指定路线浏览、设备检索和空间测量等功能;2)采用真实3D还原生产车间,能够真实模拟生产过程;在三维传感器模型上进行实时数据展示;3)在三维工厂场景中通过点击各种对象查询设备信息;4)能够快速定位到发生报警的设备;5)实时采集设备运行状态,在三维场景中三维模型状态实时同真实设备运动一致;6)模拟巡检员按照固定的路线在三维场景中进行巡检;7)集成现场已安装的摄像头,快速定位摄像头空间位置,点击调取实时监控视频;基于虚拟现实技术进行车间浏览。

4 结语

综上所述,红外光谱短路识别系统、三维视觉检测系统、阴阳极板智能转运及仓储和数字化点检与设备在线智能诊断作为智能化铜电解厂的首批落地方案,如期实现了减少劳动定员、降低劳动强度、提升生产效率的目标,为铜电解行业智能化建设奠定了初步基础。

智能化将成为依靠地区资源优势的企业未来发展的重点方向之一。一方面,通过智能建设和改造,用设备的自动化、集成化、智能化替代人工操作,可实现节能减排,提高资源利用效率和优质产品率;另一方面,通过实现无人化作业执行、在线检测、高性能闭环控制,可提高控制精度,提升产线质量水平。通过实时的数据采集、全程协同的智能排产、质量全流程的智能管控、关键设备状态可视化及预测维修、能源环境精准管控、物流协同优化,可实现工厂管控集中化和扁平化;通过数据集成和共享,生产、物流、设备、能源等资源形成自主综合、联动平衡和优化调度,从而真正实现协同高效柔性制造,满足企业提高产品质量、降低能耗与成本的需求。

参考文献

[1] 黄培,孙亚婷.智能工厂的发展现状与成功之道[J]. 国内外机电一体化技术,2017(6):28-30.

[2] 熊晓洋.大型流程型企业智能工厂建设探索[J].当代石油石,2016,24(7):9-12.

[3] 饶有发.铜冶炼极板智能化转运及质检系统构建方案浅谈[J]. 铜业工程,2019(1):37-41.

[4] 刘海泉.铜冶炼智能工厂应用系统建设方案与思路[J]. 铜业工程,2018(6):65-69.

[5] 汪飞虎.贵冶智能工厂建设实践[J]. 铜业工程,2019(1):1-4.

收稿日期:2023-01-18

作者简介:高文娟(1986—),女,高级工程师,主要从事有色金属冶金设计与研究工作。