铜阳极泥氧气斜吹旋转转炉工艺分析与优化

贾宏杰 姜辛 林泉 邵德刚 王奎

〔摘 要〕详细分析了某厂铜阳极泥氧气斜吹旋转转炉工艺过程及存在的问题。针对氧气斜吹旋转转炉工艺过程中硒回收率偏低、环保布袋糊袋严重及两级动力波除尘差的问题,结合炉窑在实际生产过程中的工艺情况,优化设计了一种新型旋转式加料装置,并将除尘、吸收为一体的两级动力波工艺改为“高温滤袋柔性膜收尘+高效吸收装置吸收工艺”。通过对加料装置和两级动力波工艺的优化,解决了非加料阶段的高温腐蚀料管的问题,使得原系统的液固分离同时取消,系统阻力、生产过程动力消耗大幅度降低。

〔关键词〕氧气斜吹旋转转炉;加料装置;两级动力波;糊袋

中图分类号:TF811 文献标志码:B文章编号:1004-4345(2023)05-0023-04

Process Analysis and Optimization Design of Copper Anode Slime Oxygen Inclined-blown

Rotary Converter

JIA Hongjie, JIANG Xin, LIN Quan, SHAO Degang, WANG Kui

(Jinchuan Group Copper Industry Co., Ltd., Jinchang, Gansu 737100, China)

Abstract The paper made a detailed analysis on the process and existing problems of a copper anode slime oxygen inclined-blown rotary converter in a certain smelter. In response to the problems of low selenium recovery rate, serious environment-friendly bag pasting, and undesirable dust handling of two-stage dynamic wave in the oxygen inclined-blown rotary converter process, a new type of rotary feeding device was optimized and designed based on the actual production process of the furnace. The two-stage dynamic wave process that integrates dust handling and absorption was changed to the "high-temperature filter bag flexible membrane dust collection and high-efficiency absorption process of absorption device". By optimizing the feeding device and two-stage dynamic wave process, the problem of high-temperature corrosion of the feed pipe during the non-feeding stage was solved, resulting in the cancellation of liquid-solid separation in the original system and a significant reduction in system resistance and production power consumption.

Keywords oxygen inclined-blown rotary converter; feeding device; two-stage dynamic wave; bag pasting

0 前言

陽极泥是有色金属冶金过程中的一种重要的“二次资源”,因其含有大量的稀贵金属而成为提取金、银、硒、碲等稀贵金属的重要原料。目前,国内外铜阳极泥处理工艺主要有3种:1)全湿法工艺,流程为铜阳极泥→加压浸出铜、锑→氯化浸出硒、金→碱浸分铅→氯浸分银→金银电解;2)以湿法为主,火法、湿法相结合的半湿法工艺,主干流程为硫酸化焙烧蒸硒→稀酸分铜→氯化分金→亚钠分银→金银电解;3)以火法为主,湿法、火法相结合的火法工艺,主干流程为铜阳极泥→火法熔炼、吹炼→银电解→银阳极泥处理。目前,某厂在处理电解铜阳极泥的生产过程中,采用以氧气斜吹旋转转炉作为熔炼、吹炼的火法工艺。

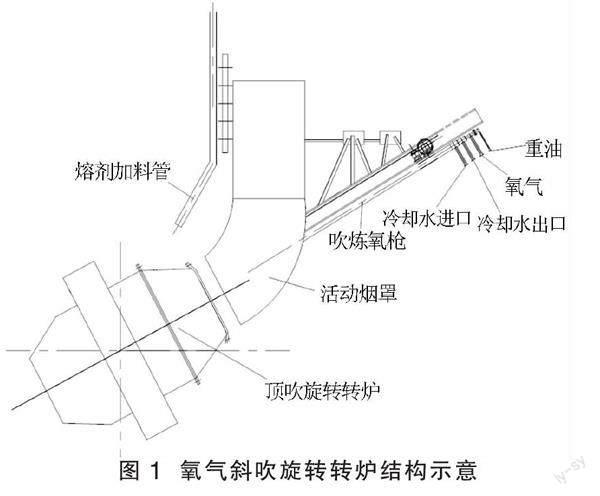

氧气斜吹旋转转炉,又称“卡尔多炉”,是一台既能前后倾动,又能绕炉子中心轴线旋转的冶炼炉。该炉型因吹炼时炉子置于倾斜位置,同时继续转动,冶炼时熔体中不存在死角,每一部分都处于充分搅拌之中。氧气斜吹旋转转炉及其附属设备设施主要结构包括炉体、旋转机构、倾动机构、配有氧枪吹炼枪装置、活动烟罩、水冷系统及排烟设施等。其结构见图1所示。

然而,在该厂的实际生产过程中,氧气斜吹旋转转炉处理铜阳极泥存在硒回收率偏低、环保布袋糊袋严重及两级动力波除尘效果差等问题,本文拟以该厂炉窑的实际生产情况,对其生产工艺进行分析,以期优化其工艺及相关装置,解决上述问题。

1 氧气斜吹旋转转炉工艺分析

1.1 工艺流程分析

该厂氧气斜吹旋转转炉铜阳极泥处理工艺流程为“铜阳极泥→加压浸出→合金吹炼→银电解→金精炼→硒精炼→碲精炼”,即阳极泥首先进行加压浸出脱除铜、镍等杂质,浸出渣经压滤、干燥后送氧气斜吹旋转转炉还原熔炼和氧化精炼,将产出金银合金送电解精炼,从烟气中回收硒。

1)氧气斜吹旋转转炉生产工艺。氧气斜吹旋转转炉生产流程为“铜阳极泥浸出渣干燥→配料及上料→还原熔炼→氧化精炼→电炉保温及浇铸金银合金板→送银精炼”,具体生产过程为:将干燥后浸出渣、焦炭、碳酸钠、石英砂配比后,送入炉内进行还原熔炼操作。使用熔炼枪送天然气和氧气进行升温,随着温度的升高,部分砷、铋氧化挥发而脱除;随着温度的继续升高,其他氧化物进行造渣脱除,铅被还原成单质铅后与金银形成贵铅合金留存在炉内进行下一步的精炼。

2)氧气斜吹旋转转炉收尘工艺。氧气斜吹旋转转炉收尘工艺分为主排烟收尘系统和环保排烟收尘系统。主排烟收尘流程为“氧气斜吹旋转转炉→水冷烟道→一级动力波洗涤器→二级动力波洗涤器→旋流脱水器→电除雾器→风机→脱硫塔→排气筒”。炉子产生的烟气经水冷烟道冷却至约350 ℃进入一级洗涤器,在一级洗涤器的逆喷管内与向上喷射的循环稀酸逆流接触并激烈碰撞,形成液膜泡沫区。烟气被冷却至绝热饱和状态,烟尘随循环稀酸进入一级洗涤器酸槽内被除去,而后烟气进入二级洗涤器,使得烟气进一步降温,烟尘绝大部分被洗涤除去。从二级洗涤器中排出的烟气,经旋流脱水器脱去烟气夹带的液滴后,再经电除雾器脱出大量水雾,最后经风机脱硫塔放散。环保排烟收尘流程為“氧气斜吹旋转转炉→炉体整体烟罩→保温烟道→布袋收尘器→风机→排气筒”。

1.2 硒的产出、吸收机理

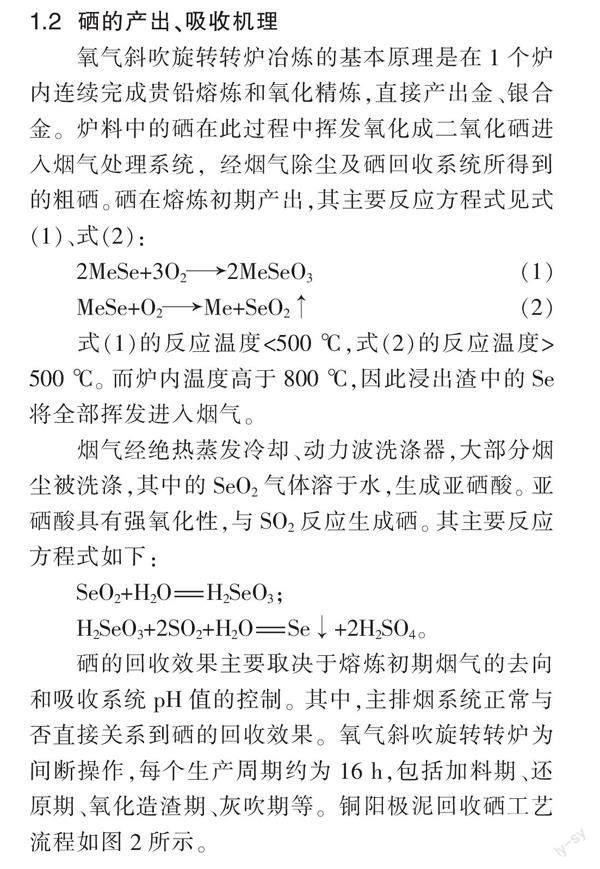

氧气斜吹旋转转炉冶炼的基本原理是在1个炉内连续完成贵铅熔炼和氧化精炼,直接产出金、银合金。炉料中的硒在此过程中挥发氧化成二氧化硒进入烟气处理系统,经烟气除尘及硒回收系统所得到的粗硒。硒在熔炼初期产出,其主要反应方程式见式(1)、式(2):

式(1)的反应温度<500 ℃,式(2)的反应温度>500 ℃。而炉内温度高于800 ℃,因此浸出渣中的Se将全部挥发进入烟气。

烟气经绝热蒸发冷却、动力波洗涤器,大部分烟尘被洗涤,其中的SeO2气体溶于水,生成亚硒酸。亚硒酸具有强氧化性,与SO2反应生成硒。其主要反应方程式如下:

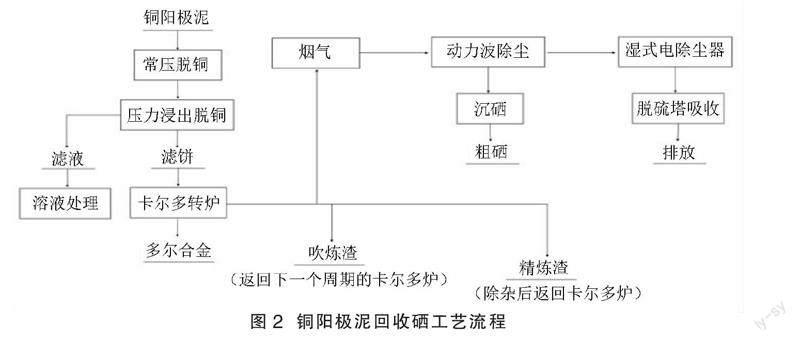

硒的回收效果主要取决于熔炼初期烟气的去向和吸收系统pH值的控制。其中,主排烟系统正常与否直接关系到硒的回收效果。氧气斜吹旋转转炉为间断操作,每个生产周期约为16 h,包括加料期、还原期、氧化造渣期、灰吹期等。铜阳极泥回收硒工艺流程如图2所示。

2 生产实践存在问题

生产发现,在主排烟收尘系统运行的过程中,硒回收存在如下问题:1)出现重复回收现象;2)环保布袋糊袋严重,运行成本高;3)主排烟风机负荷难以提高,系统负压不足;4)两级动力波塔、旋流脱水器上部脱水填料堵塞;5)旋流脱水器效率低;6)电除雾阴阳极黏结严重,造成二次大电流低电压运行。主要表现为硒回收率偏低,环保布袋糊袋严重,两级动力波难以保证除尘效果。

2.1 硒回收率偏低及环保布袋糊袋严重

浸出渣干燥后为粒状,再配入一定比例的碳酸钠、碎焦以及石英石等,按比例给入加料输送机,再通过加料管加入炉內(炉子此时在加料位)。原设计中加料与吹炼时炉体角度同为28 °。理论上,在炉体角度为28 °时加料,由于水冷料管插入炉内,距熔体面距离较近,能有效控制粉尘量的产生,但在实际生产过程中料管堵塞严重导致无法加料,于是改为采用42 °的备用加料位。

通过现场观察分析,认为料管堵塞原因是设计时是按干燥后粒装浸出渣、碎焦的滑动角考虑的,而细石英粉和粉状浸出渣的滑动角都较大,当混合物料同时进入加料管后细石英粉和碳酸钠由于粒度小而沉于料管壁,这样就抑制了混合物料的下滑,最终导致料管堵塞。目前,氧气斜吹旋转转炉正常生产时主要采用加料位42 °、吹炼位28 °的角度设置,如图3、图4所示。

当炉子处于加料位置时(42 °),炉口是脱离主排烟烟道的,且为了保证炉子的正常旋转至42 °,加料管距炉口高度约为1.5 m,因此加料时落差较大,容易产生扬尘。加料时,炉子继续沿炉体中心线旋转,加料时间约30 min。此时,炉内留有部分熔体,炉内温度远远超过800 ℃。从硒的产出、吸收机理中可知,温度超过500 ℃时,硒就升华与氧结合以SeO2的形式溢出。因此加料时正是SeO2大量溢出阶段,这些溢出的烟气并未直接进入主排烟系统,而是进入了环保系统。而环保系统则在加料期担负了主排烟的任务,进而造成含水、SO2等介质进入环保布袋结露出现糊袋现象(冬季更为严重),如图5所示。

2.2 两级动力波除尘效果差

理论上,两级动力波的除尘效率可达99%。然而在实际运行中,由于风机需要根据炉口负压进行调节风量、风速,从而使动力波所形成的泡沫层不太稳定,烟气穿透泡沫层的可能性增加。烟气穿透泡沫层会导致湿润后的粉尘后移,造成两级动力波塔、旋流脱水器上部脱水填料堵塞、电除雾器阴极黏结严重,无法稳定运行,同时增加风机运行振动的风险。

氧气斜吹旋转转炉烟气设计含尘量为26.8 g/m3,动力波理论处理含尘烟气的最大量一般<10 g/m3,然而现工艺中实际进入的尘量远远超出理论值,这使得吸收系统循环液含固量增大,液固分离系统压力增大。

3 氧气斜吹旋转转炉工艺优化设计

3.1 加料装置优化设计

针对以上氧气斜吹旋转转炉工艺问题,本文设计了1种旋转加料装置。该加料装置可以转动解决了加料管道堵塞的问题,并使得物料在加入过程中混合均匀。装置设置于氧枪吊架上,可以使加料阶段的含硒烟气进入主排烟吸收系统,减少硒损失。通过控制旋转加料装置的移动,还可解决非加料阶段的高温腐蚀料管的问题。加料装置结构,如图6所示。

新型旋转加料装置的工作机制:加料时,通过电动推杆控制行走托板在氧枪吊架上移动到加料合适位置,将物料通过固定加料口加入,同时启动驱动电机。驱动电机通过减速机带动旋转齿轮转动,旋转齿轮通过旋转齿圈带动旋转管在向心推力球轴承内转动。向心推力球轴承用于防止旋转加料装置在移动和转动过程中下滑,上支撑托辊和下支撑托辊则能保证旋转加料装置在移动和转动过程中保持良好的稳定性。

使用新型旋转加料装置对加料方式的优化体现在:1)将伸缩水冷加料管改为伸缩变频旋转加料装置,使得任何粒度物料都能在最小落差位置顺利加至熔池表面。通过旋转加料装置的转动解决了加入物料种类多、粒度范围大、滑动角范围广、流动性差,从而导致加料管道堵塞的问题,并使得物料在加入过程中更均匀混合,提高利用率,并可使主排烟与环保排烟彻底分离,各司其职,解决环保布袋的糊袋问题。2)加料完成后,通过电动推杆可以控制行走托板上移。这是由于加料时间较短,加料后大部分时间为反应时间,如果让加料装置长时间处于高温烟气中腐蚀速度很快;而通过电动推杆控制行走托板移动,进而控制旋转加料装置移动,可解决非加料阶段的高温腐蚀料管的问题。3)加料装置设置于氧枪吊架上,使得加料阶段含硒烟气仍可进入主排烟吸收系统,减少硒损失,提高硒回收率,并防止环保系统的烟气条件恶化。采用该装置后,该厂原先采用的42 °备用加料位可以回归28 °加料位。

3.2 两级动力波优化设计

针对两级动力波运行出现的问题,将目前采用除尘、吸收为一体的两级动力波工艺改为:高温滤袋柔性膜收尘+高效吸收装置吸收工艺。滤袋的结构效果如图7所示。

高温滤袋柔性膜具有过滤精度高、通量大、阻力小、耐腐蚀的特点,使用温度能够达到450 ℃。目前已应用于钢铁、水泥玻璃、有色冶炼及新能源等行业。

由于SeO2气体极易溶于水生成亚硒酸,经高温滤袋柔性膜除尘后的无尘含SeO2气体进入高效吸收装置进行吸收。这样系统负压的波动对除尘效果将无任何影响。原系统的液固分离可同时取消,系统阻力将大大降低,生产过程动力消耗也会随之降低。

4 结论

综上所述,针对氧气斜吹旋转转炉工艺硒回收率偏低及环保布袋糊袋严重、两级动力波难除尘差的问题,设计了一种新型旋转式加料管。通过旋转加料装置的转动解决加料管道堵塞的問题,并使得物料在加入过程中混合均匀。加料装置设置于氧枪吊架上,使得加料阶段含硒烟气进入主排烟吸收系统,减少硒损失。通过控制旋转加料装置移动,解决了非加料阶段的高温腐蚀料管的问题。将两级动力波工艺改为“高温滤袋柔性膜收尘+高效吸收装置”吸收工艺,使得原系统的液固分离可同时取消,系统阻力、生产过程动力消耗大幅度的降低。

参考文献

[1] 王宇宁,邱建森,葛素志,等.铜阳极泥氧气斜吹旋转转炉前端处理工艺优化研究[J].有色冶金设计与研究,2022,43(5):5-8.

[2] 陈占飞.铜阳极泥氧气斜吹旋转转炉处理工艺浅析[J].中国金属通报,2020(5):7-8.

[3] 花少杰,胡鹏举,布金峰.氧气斜吹旋转转炉处理高杂铜阳极泥的工艺改进[J].有色金属(冶炼部分),2020(2):45-48.

[4] 吴波,彭俊军,徐国华.贵冶氧气斜吹旋转转炉渣选矿技术研究与生产实践[J].世界有色金属,2020(21):44-46.

[5] 张焕然,王俊娥,陈杭,等.铜阳极泥预处理工艺改进生产实践[J].中国有色冶金,2018,47(5):20-23.

[6] 孔祥峰,伊家飞.含砷锑复杂铜合金处理研究进展[J].科学技术创新,2020(2):37-38.

收稿日期:2022-11-22

作者简介:贾宏杰(1974—),男,工程师,主要从事冶炼生产技术工作。