基于线路测试数据的重载机车牵引电机机座疲劳分析

庞聪,马涛,宗振龙

(1.中车永济电机有限公司,陕西 西安 710000;2. 轨道交通牵引电机山西省重点实验室,山西 永济 044500)

某型号电力机车是我国通过消化吸收国外先进技术成功开发的新一代主力重载货运电力机车,在铁路客运方面发挥着重大作用。随着电力机车运行速度和运输能力的不断提高,铁路机车车辆的运行环境不断恶化,其中牵引电机作为动力的主要来源,其能否稳定运行直接关系到铁路机车的可靠性。

在对机车常规检修时,检修人员发现使用时间不满8年的机车牵引电机在吊挂位置部分焊缝结构发生了疲劳开裂(图1)。在对铁路车辆焊接结构进行疲劳分析时,通常采用标准中规定的随机振动PSD谱进行疲劳寿命分析,由于标准标定的振动谱和车辆实际运用的状况存在较大差异,所以计算结果往往不令人满意。为了分析电机的真实受力状态,尽快找出故障原因,可先确定焊缝结构重点关注位置,然后开展线路运行实测,得到机车不同工况(含转弯、爬坡、隧道、桥梁、岔道等)的应力谱,数据经过后期去零漂、去毛刺、滤波、雨流计数等处理,再根据BS 7608:2014+Al:2015进行焊缝疲劳寿命分析[1-3],最终对焊缝故障原因有了初步判断,为进一步的原因排查指明方向,进而提出了改进措施及建议。

(a) 吊挂位置开裂细节图

1 电机有限元仿真

为了快速得到故障电机的受力状态,本文通过有限元仿真分析初步确认焊缝结构受力大小及应力分布情况,查看整体受力情况及故障位置应力大小。

1.1 基本理论

有限元方法是将复杂的结构看作由有限个单元仅在节点处连接的整体,首先需要分析每一个单元的特性,并依据单元之间的联系,建立整体性方程,求出整个结构的解,然后列出节点应力矩阵方程,即:

(1)

(2)

本文对电机吊挂焊缝强度进行校核,采用第四强度理论对结构的静强度进行分析,Von Mises等效应力σcr4应当满足式(3):

(3)

式中:σcr4为等效应力;σ1、σ2、σ3分别为第1、第2、第3主应力;[σ]为许用应力强度。

1.2 牵引电机结构

电力机车牵引电机由过渡盘、通风道板、压圈、弧板吊耳、小吊挂、大吊挂、定子铁心和非传动端端盖等部分组成。构成壳体的各部件通过焊接方式连接在一起,其壳体下吊挂件的各部分构成及主要焊接位置见图2。

(a) 电机上吊挂组件

1.3 电机有限元建模

利用Hypermesh进行有限元建模,由于电机结构复杂,并且材料的厚度分布并不均匀。所以采用Ansys软件所支持的实体单元类型Solid 185对电机模型进行离散,各部分材料属性见表1。

表1 电机主要材料属性

此有限元模型共计1 380 168个节点、2 947 996个单元,模型总质量为2.629 t,有限元模型见图3。

图3 电机三维有限元模型

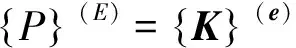

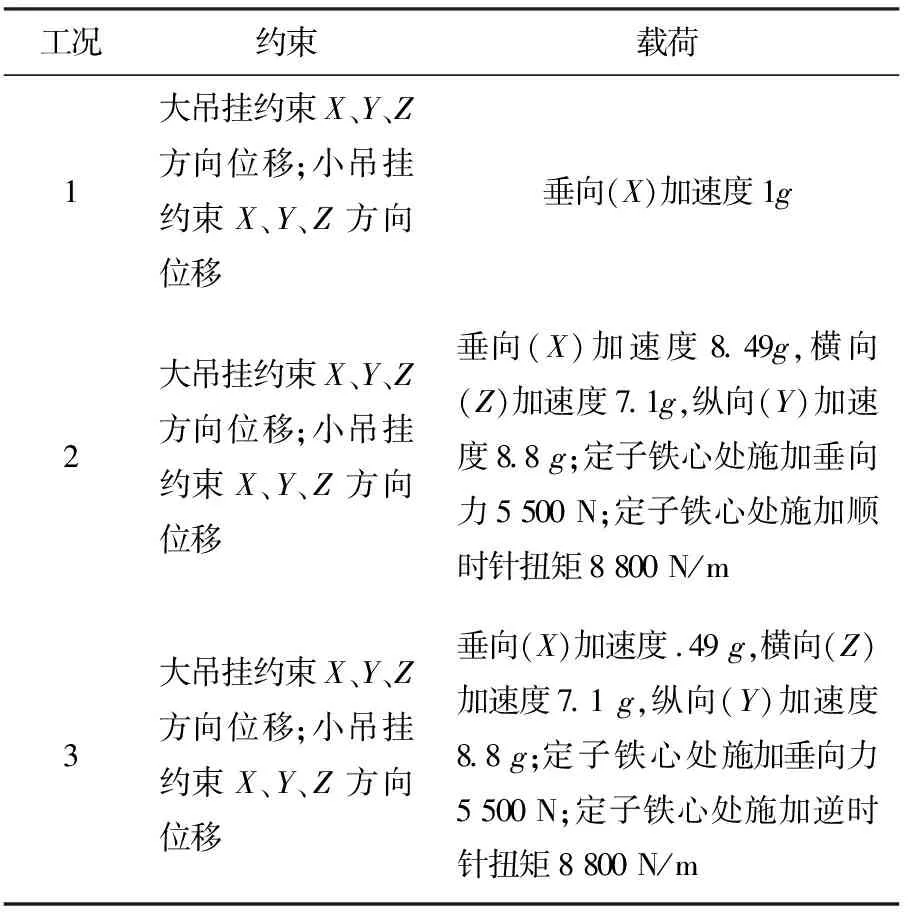

在笛卡尔坐标系下,对电机与转向架连接位置施加约束,施加电机重量、单边磁拉力、极限转矩以及GB/T 21563—2018所规定的冲击振动加速度载荷,各工况加载情况见表2。

表2 各工况加载情况(1 g=9.8 m/s2)

1.4 电机仿真结果

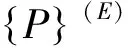

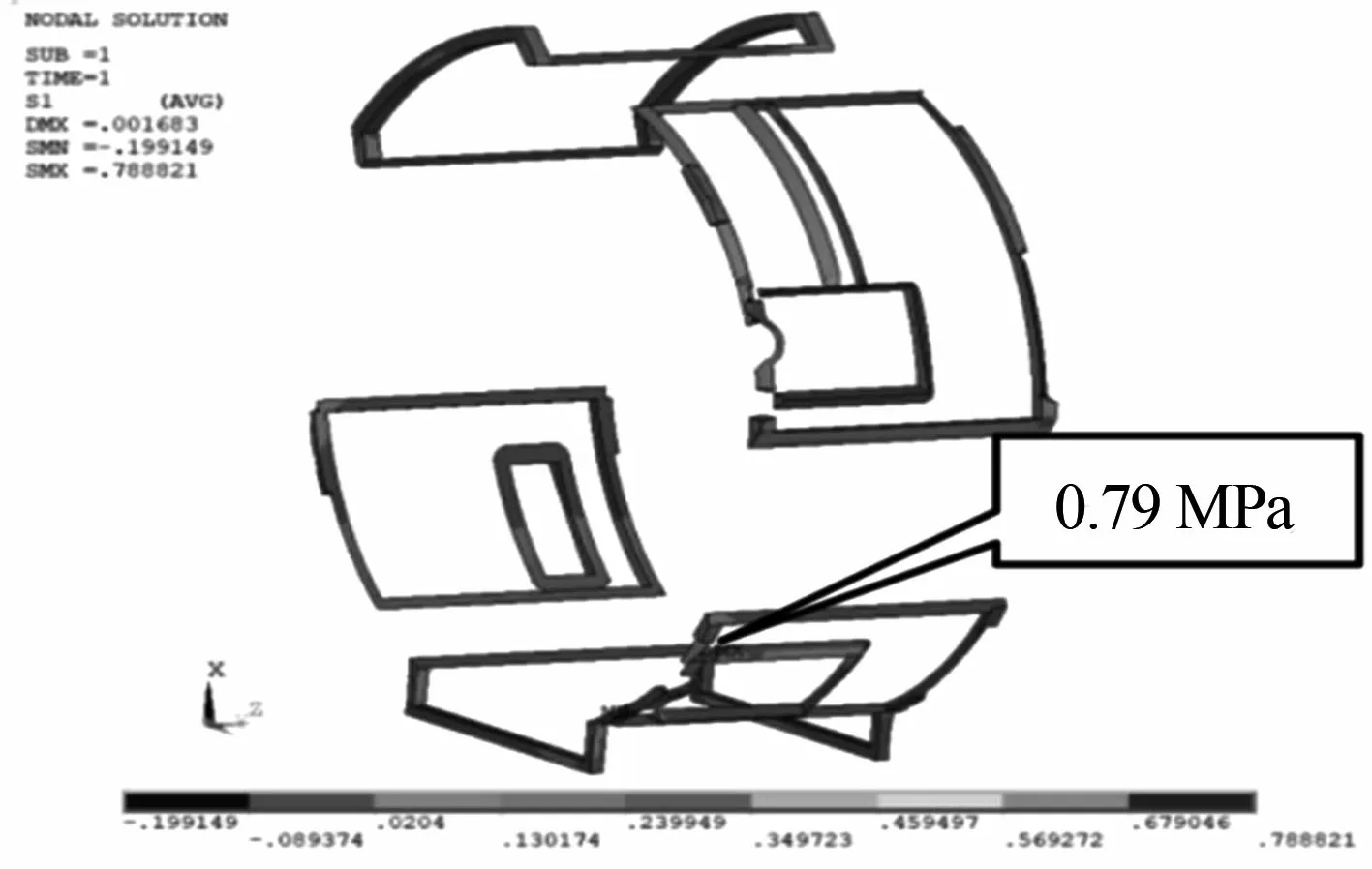

通过Ansys软件计算静强度,可知在工况1作用下所有焊缝处的最大Von.Mises应力发生在裂纹焊缝位置的端部焊趾处,其应力值为138.85 MPa。根据第四强度理论得出其应力小于焊缝材料的屈服极限。电机整体最大应力为201 MPa(母材位置),小于母材材料的屈服极限,故整个电机满足静强度要求。电机焊缝处的应力云图(局部)见图4。

图4 电机焊缝应力云图(局部)

2 疲劳计算

静强度计算表明,电机在各工况下运行均满足强度要求。为进一步探究电机裂纹产生的原因,对电机各焊缝及机体进行疲劳损伤计算。目的在于:①掌握各个焊缝位置的损伤相对大小关系,以确定是否对焊缝位置进行试验测试。②明确试验测试的应力贴片位置。

2.1 计算方法

电机疲劳损伤计算采用准静态应力分析法。准静态应力分析法是一种在外载荷历程作用下的应力分析方法,这种方法的主要思想是分别进行单位载荷作用下的应力分析,通过载荷历程和单位载荷产生的静态应力影响因子(SIC)相乘叠加原则计算结构应力历程,在假定平面应力条件下,节点准静态应力计算的公式为[4]:

(4)

式中:n为应用载荷历程的数量;σxi(t)、σyi(t)、τxyi(t)为应力影响系数,i∈[1,n]。

由于计算仅仅寻求各个焊缝部位的相对大小关系以方便判断,故只提取具有代表性的载荷值计算损伤值并进行对比。

2.2 计算流程

在电机模型上分别施加垂向、纵向、横向的单位载荷,提取电机各部位焊缝的最大主应力,选取裂纹所在焊缝位置和其他焊缝应力较大位置共7个部位作为评估点。各部位焊缝应力云图见图5。

(a) 垂向单位载荷下焊缝应力云图

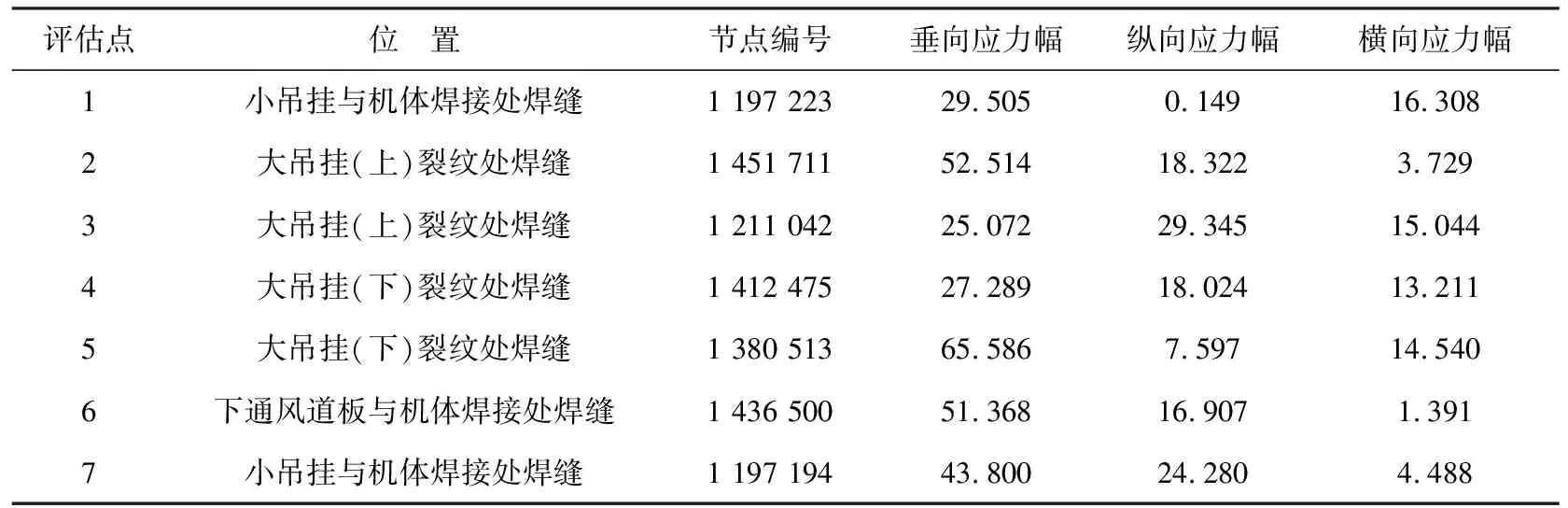

以实测电机加速度有效值作为代表载荷值并与应力影响系数相乘,计算出各评估点的应力幅见表3。

表3 评估点应力幅 MPa

2.3 计算标准及焊接接头选择

计算标准选用英国BS 7608:2014+Al:2015[4]。该标准中提供了数量丰富的焊接接头数据,详细规定了焊接结构的疲劳评估方法,是焊接结构的疲劳寿命评估常用标准之一。其中该标准的S-N曲线用标准[4]中典型的Sr-N曲线表示,在常幅载荷作用下,每一等级接头所施加的应力变化范围Sr与达到疲劳的循环次数N之间的关系为:

(5)

式中:Cd为S-N曲线常数。

对应各评估点焊接接头从BS 7608:2014+Al:2015中选取接头类型。各评估点的焊接接头级别皆为F级,通过标准中基本S-N曲线可以得到该等级的各项参数。

2.4 计算结果

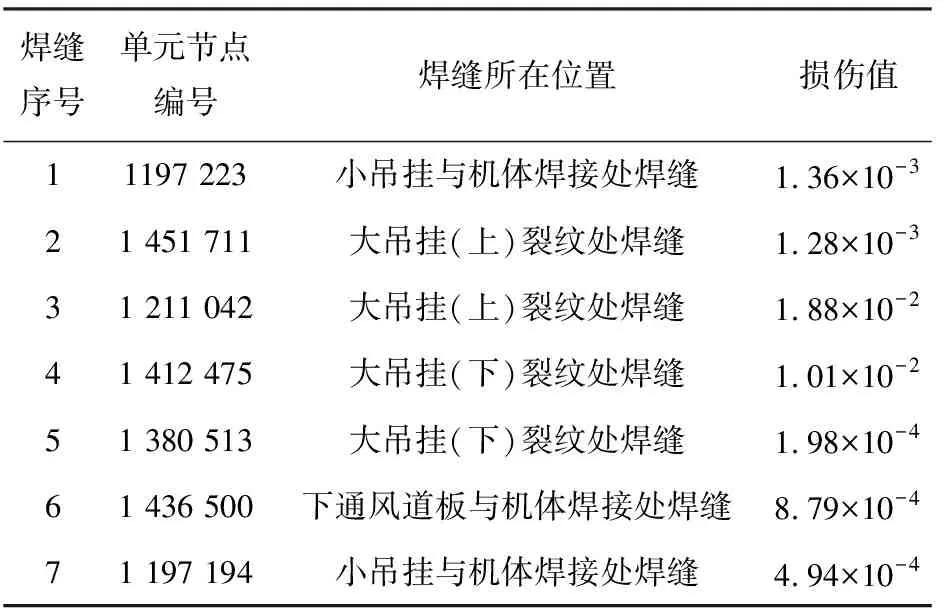

根据焊接接头和应力变化范围选取对应F级下的C2、m值,代入式(5)可得到各评估点损伤值,见表4。

表4 评估点疲劳损伤值

由表4可知,电机的裂纹位置的损伤值大于其他焊缝位置的损伤值, 且大吊挂(上)的损伤值要大于大吊挂(下)的损伤值,这与实际情况相符。综上所述,有必要对焊缝裂纹位置进行贴片测试,以确定焊缝位置的疲劳寿命,进一步探索裂纹产生的具体原因,而大吊挂的应变片粘贴位置应当在上述计算所选的评估点位置处。

3 线路测试

静强度的仿真分析表明最大等效应力小于材料的屈服极限,不会引起在该工况下的屈服破坏。下文进一步对焊缝位置在线路运行时的实际应力状况进行测试,得到其动应力谱,进行疲劳寿命分析。

3.1 测试工况说明

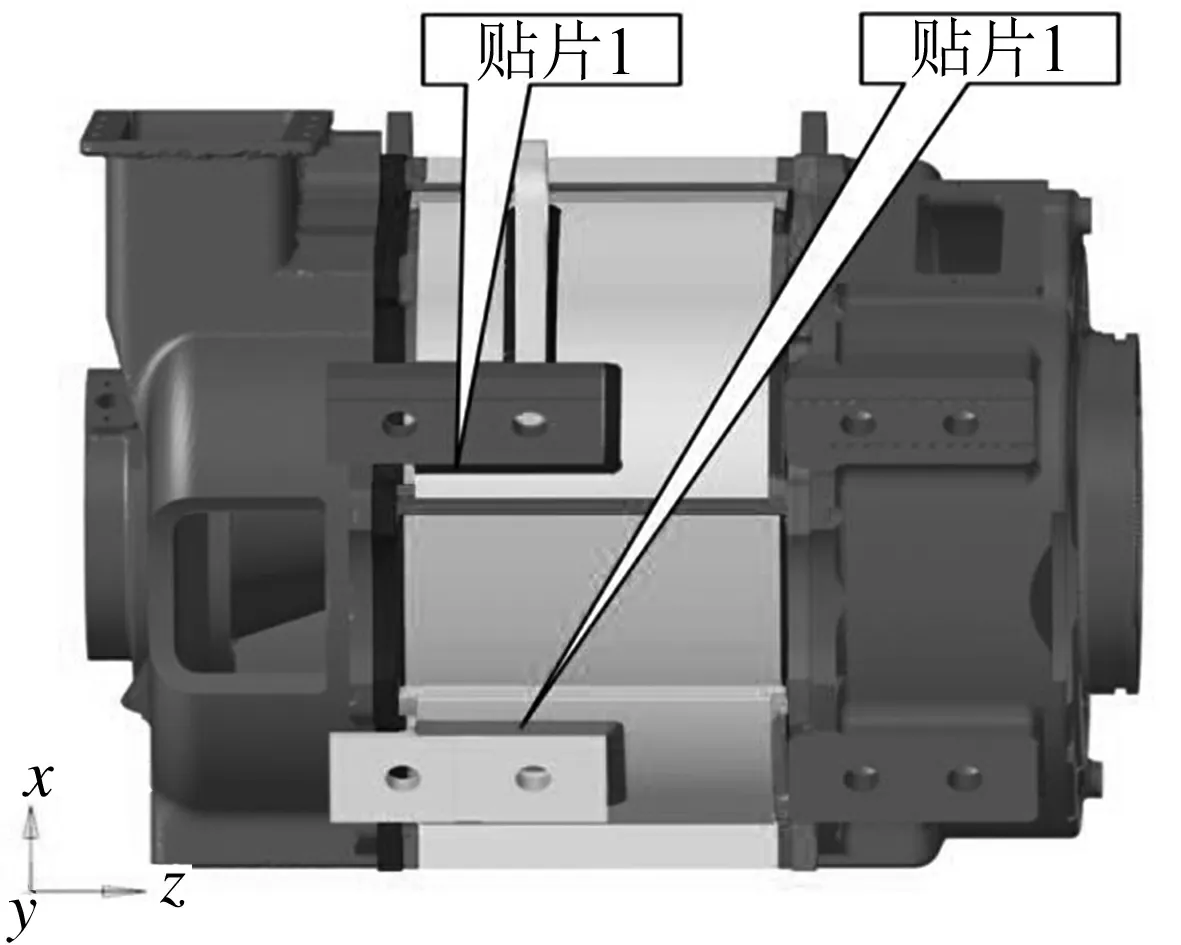

(1)测点及设备

本次测试应变采集设备采用东华应变采集仪,应变片采用6 mm三向应变花贴片,采样频率为1 000 Hz。选取机车一端转向架的1号轴位和2号轴位两台电机进行测点布置,在大吊挂焊缝处粘贴应变片,实时获取电机各测点应变值。应变片帖片位置见图6。

图6 贴片位置图示

(2)测试线路

测试线路应涵盖故障电机所属电力机车运行的主要线路,测试线路状况见表5。

表5 测试线路概况

3.2 数据处理

对焊缝结构关注位置的不同工况(转弯、爬坡、隧道、桥梁、岔道等)的应变数据,进行去零漂、滤波、转应力、雨流计数处理,得到最大最小值、应力幅、有效值及应力雨流计数谱,路线测试结果见表6。

表6 线路测试结果 MPa

测试数据时域曲线见图7、图8。由于2轴电机焊缝应力幅较大,所以后面的疲劳分析主要以2轴实测数据为主进行计算。

图7 2轴电机上吊挂下焊缝

图8 2轴电机下吊挂上焊缝

3.3 疲劳分析

(1)疲劳计算标准

与理论损伤试算采用标准相同,基于实测线路谱的疲劳计算也采用BS 7608:2014+Al:2015,对于标准的基本Sr-N曲线,d值(代表低于均值的标准偏差的数量)为2,σ为和存活率有关的标准偏差,计算所用相关参数值在BS 7608:2014+Al:2015中已经给出。在BS 7608:2014+Al:2015中,考虑低应力循环时,损伤比计算公式为:

(6)

(2)评估流程

本文基于BS 7608:2014+Al:2015对焊接结构进行疲劳寿命评估,首先根据评估点应力类型、焊接接头类型及承载方向,在标准中选择对应的疲劳级别以及相关参数,建立Sr-N曲线;然后根据Palmgren-Miner法则计算损伤累积;最后根据载荷谱或动应力谱所对应的里程数求出寿命[6]。

通过BS 7608:2014+Al:2015中S-N基本参数可以得到该等级的各项参数。按照Sr-N的97.5%存活率的设计曲线来查表得到Sov=23,参数m为3,代入式(6),最后依据式(7)Miner法则计算累计损伤:

(7)

结合式(7)与雨流计数应力载荷谱得到整条线路的疲劳损伤,再通过应力载荷谱时长就可以得到焊缝结构能够运行的总时长,得到其疲劳寿命[7-8]。

(3)计算结果

对整条线路555 km的数据进行处理,对2轴电机的2条焊缝应力谱进行疲劳寿命计算, 标准中已经通过试验证明平均应力对焊缝的影响可以忽略[9],每个应力幅的各个平均值次数累加起来为各应力幅值的总发生次数,计算运行时长8 h电机焊缝的疲劳损伤与疲劳寿命。2轴电机上吊挂下焊缝(测点4)的计算结果见表6,2轴电机下吊挂上焊缝(测点3)的计算结果见表7。

表7 测点3、测点4疲劳损伤和疲劳寿命

按照机车一天工作16 h,一年360 d计算,2轴电机上吊挂下焊缝(测点4)的疲劳寿命为196年,满足理论上的设计寿命,因此需要进一步考查所评价焊缝的加工工艺过程。通过对故障电机开裂的焊缝位置检验,发现此处焊缝焊接后没有进行焊后打磨,说明该焊缝的焊接工艺需要进行优化。2轴电机下吊挂上焊缝(测点3)的理论计算疲劳寿命仅为10年,未能满足25年的设计寿命要求,与该电机实际运行情况相符,说明该焊接部位的结构设计需要进行优化。

4 结论

(1)本文经过静强度计算,电机焊缝的应力小于材料的屈服极限,满足静强度要求。与实测最大值对比,仿真值与实测值偏差较小,说明有限元模型可靠性较好。

(2)本文通过理论试算比较各焊缝的疲劳损伤情况,明确了试验时应变片粘贴位置(经过理论计算的2轴电机焊缝处损伤值较大的位置)。

(3)对实测应力谱进行分析,结果表明2轴电机下吊挂上焊缝存在疲劳寿命薄弱问题,为提高该处的疲劳可行性,需要进行相应的结构改进。

(4)工艺生产过程引起的应力集中和焊接残余应力都可以通过相关工艺进行处理。应力集中可以通过改变焊接方式和焊后打磨进行降低,焊接残余应力可以通过真空退火、振动时效、喷丸、喷砂等来改变应力状态,从而提高产品的疲劳寿命。