多连杆机械压力机八杆机构动力学分析

赵文存,倪欢欢

(合肥合锻智能制造股份有限公司,安徽 合肥 230031)

0 引言

多连杆机械压力机结构可靠、性能优良,广泛应用于薄板件的拉延成形工艺。

多连杆机械压力机中,主传动采用八连杆机构的设计其结构较为复杂,设计变量较多,计算难度大。八连杆机构杆系的动力学分析,可先建立数学模型,在计算机中完成计算分析。作者采用Vb.net 软件编制八连杆机构动力学分析专用程序,绘制压力机全行程受力曲线,判断杆系受力极值、各轴瓦处PV极值,可为八连杆机械压力机设计提供直接计算依据。

1 动力学分析

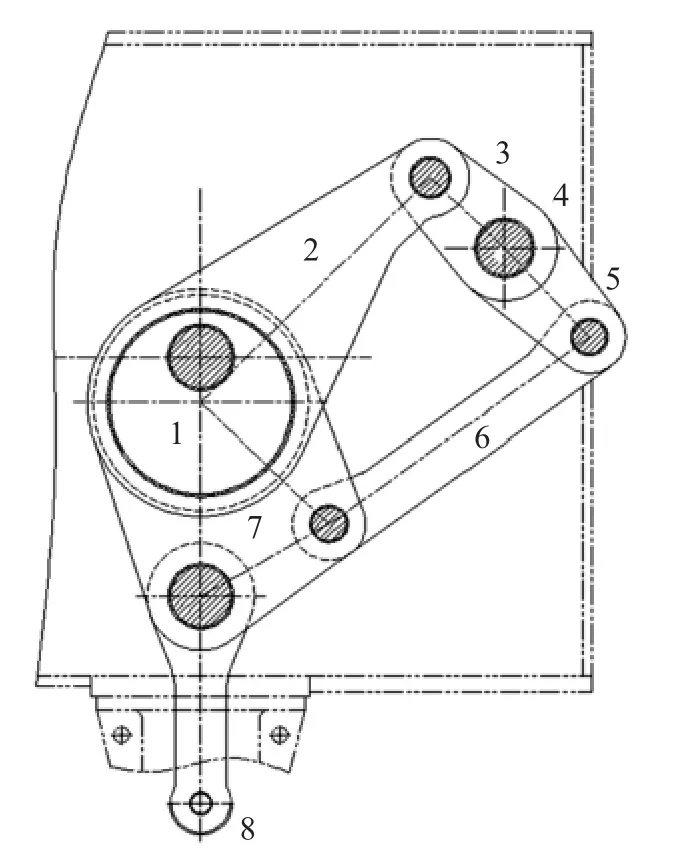

八连杆机械压力机,其主传动结构简图如图1所示。偏心体1 在偏心齿轮带动下转动,驱动整个传动系统。然后通过上拉杆2、上摇杆3、下摇杆5(上摇杆与下摇杆在摇杆轴4 处焊接联接)、下拉杆6、角架7(角架为一个三角形焊接构件)、连杆8 带动滑块做往复直线运动,完成冲压过程。

图1 八连杆机构主传动结构简图

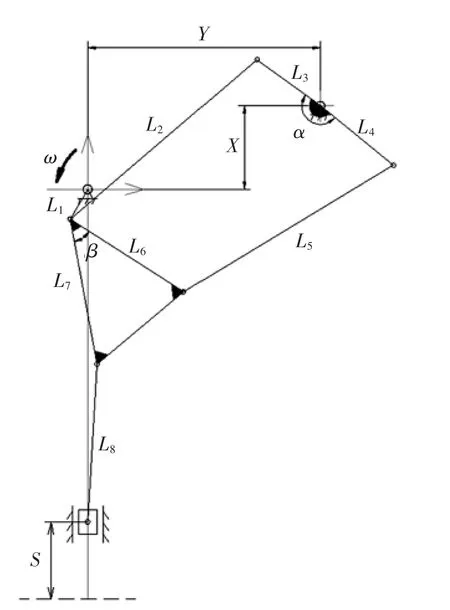

将主传动中的结构简化为八杆杆组机构图,如图2 所示。可采用解析法对八杆机构进行分析,用复数矢量法列出机构封闭矢量方程。

图2 八杆杆组机构图

将八杆机构拆解成3 个模块(二级机构),分别建立方程组,求解方程组得出滑块行程S(mm)

对滑块行程S 求导可得滑块速度V(mm/s)

对滑块速度V 求导可得滑块加速度A(mm/s2)

式中:ø1为L1杆相对于X 坐标轴转角(rad);ø7为L7杆相对于X 坐标轴转角(rad);ø7为L8杆相对于X坐标轴转角(rad);ω7为L7杆角速度(rad/s);ω8为L8杆角速度(rad/s);a7为L7杆角加速度(rad/s2);a8为L8杆角加速度(rad/s2);N 为滑块连续行程次数;偏心体角速度为ω1(rad/s),

要求出杆系受力,必须先求出偏心体1 的驱动扭矩。

由于功率守恒公式可得

根据公式(2)、(4)、(5)即可求出偏心体1 所需要的最大驱动扭矩Tg(N·m)

式中:Fg为公称力(kN);Vg为滑块达到公称力时对应的速度(mm/s)。

滑块在行程任意位置所允许的载荷是不一样的,允许载荷为F(kN)

式中:V 为滑块在行程任意位置时对应的速度(mm/s)。

由于多连杆压力机杆系运动速度较慢,偏心体转速一般为18spm 左右,杆系惯性力对分析结果影响很小,杆系摩擦力与惯性力在程序分析中大约合计为滑块公称力的5%;滑块惯性力可由滑块重量和滑块加速度求出。将杆系分解成多个模块,列出平面任意力系的平衡方程。

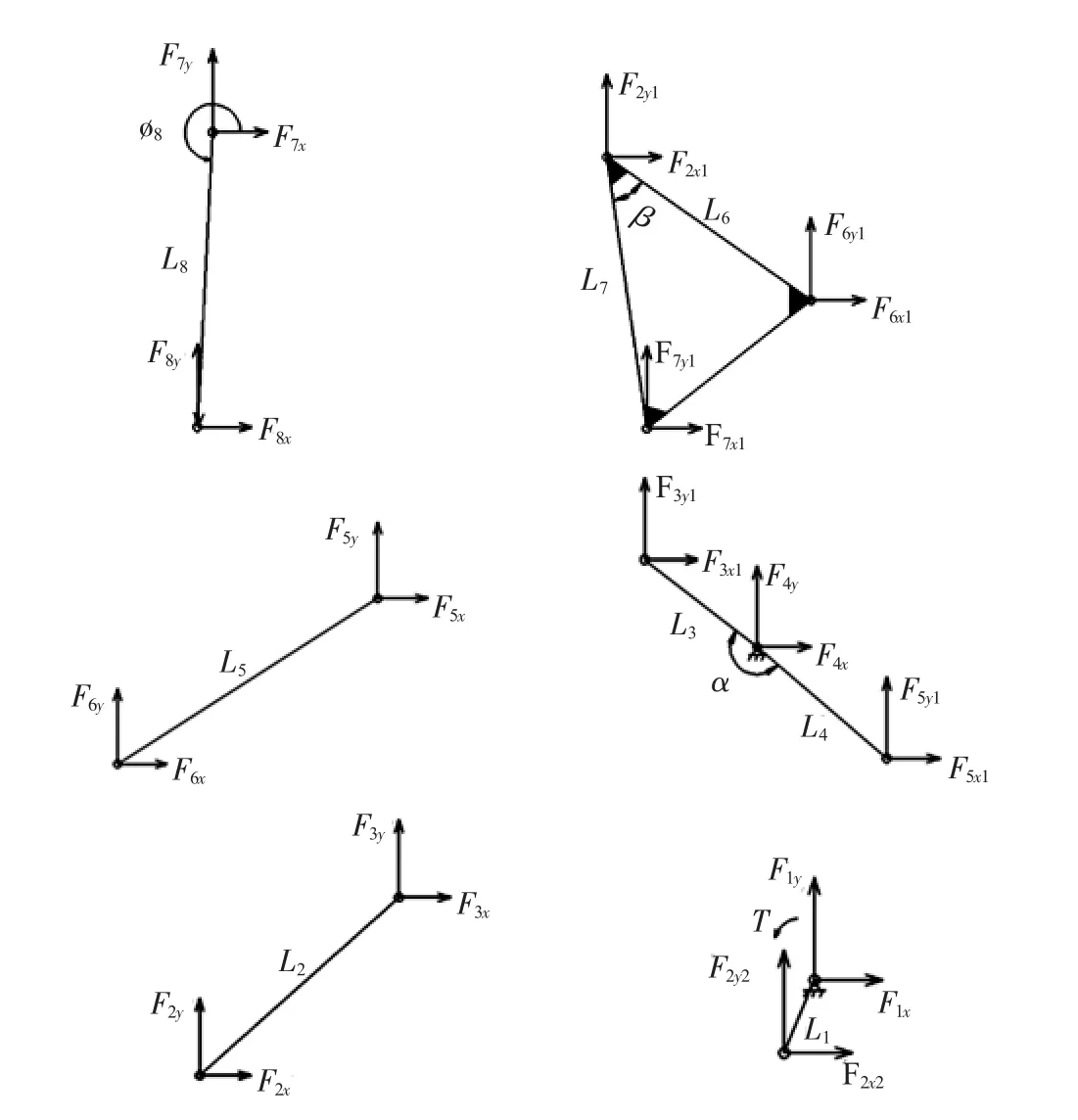

杆系可分解为以下6 个模块,如图3 所示分别进行受力分析。

图3 杆系模块分解

平面任意力系的平衡方程

根据公式(8)、(9)、(10)求解出各杆受合力:

对滑块所处的位置进行分析,滑块工作可分为三种区域:①拉伸开始至下死点前;②下死点前至180°;③情况①、②以外的区域。滑块所处的位置区域不同,受力情况也有所不同,在程序中判断出滑块所处区域后即可利用以下平衡方程式编制程序完成计算以及进行曲线绘制。

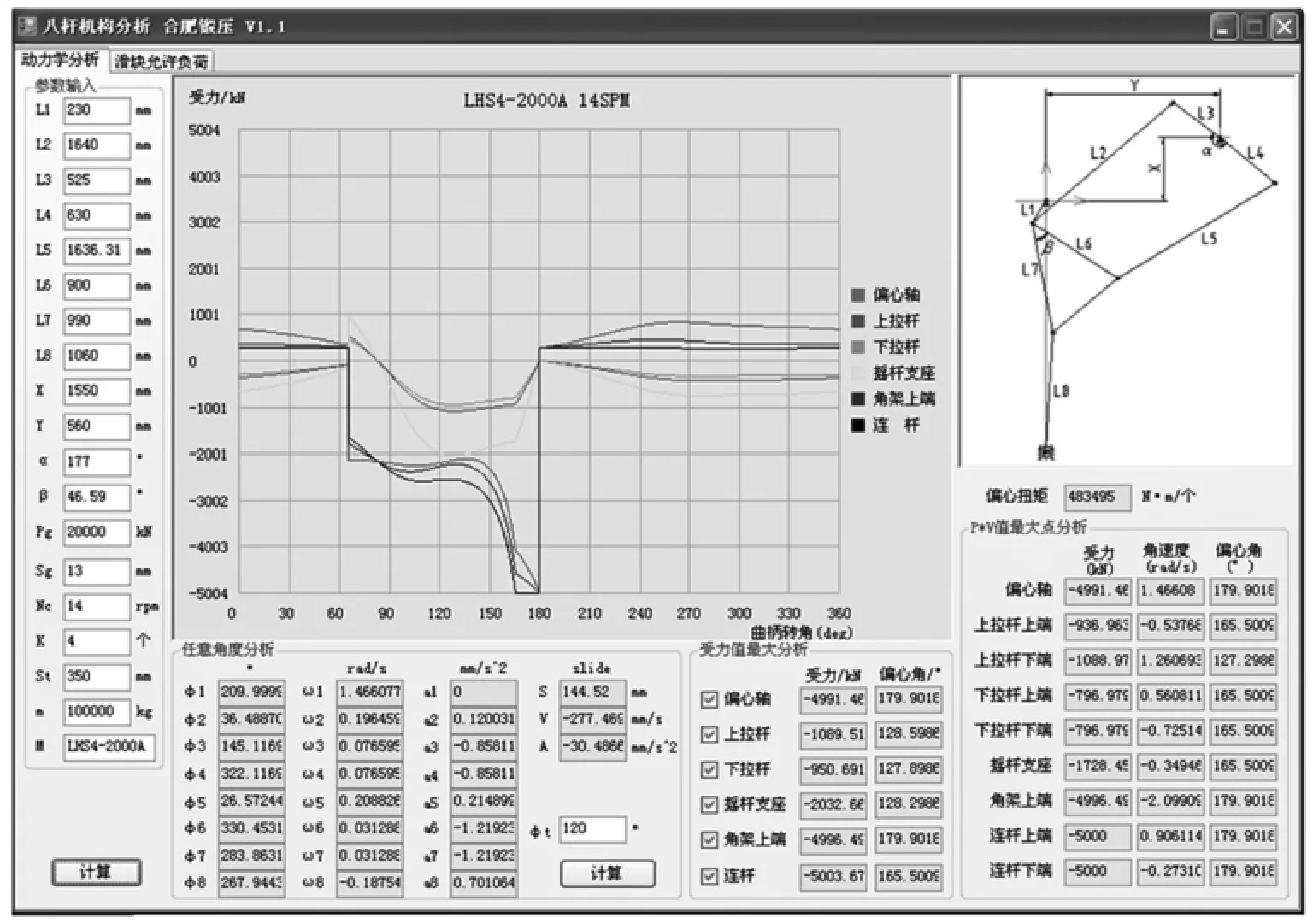

各个连杆之间铰接处采用轴瓦连接,稀油润滑。设计时杆系PV值最大不允许超过许用值,PV值的最大值在程序中利用算法来判定。以一个20000kN 多连杆机械压力机为例,程序界面如图4 所示。

图4 程序界面

2 部分程序代码

受力分析

定义杆系受力函数,α1 为拉伸开始处(图3 中St的赋值)对应的角度,α2 为下死点前(图3 中Sg 的赋值)处对应的角度

3 结束语

本文采用Vb.net 编程语言,编制专用计算分析软件,对八连杆机械压力机的八杆机构进行动力学分析。应用本计算分析软件,设计者只需将相应主要参数输入程序界面,即可得出结果,操作简单,节省时间。本程序软件对压力机设计者具较高参考价值,具有较强的实用性。