C92K 型数控全液压模锻锤的可靠性分析与改进

刘军武

(陕西法士特齿轮有限责任公司,陕西 宝鸡 722409)

0 引言

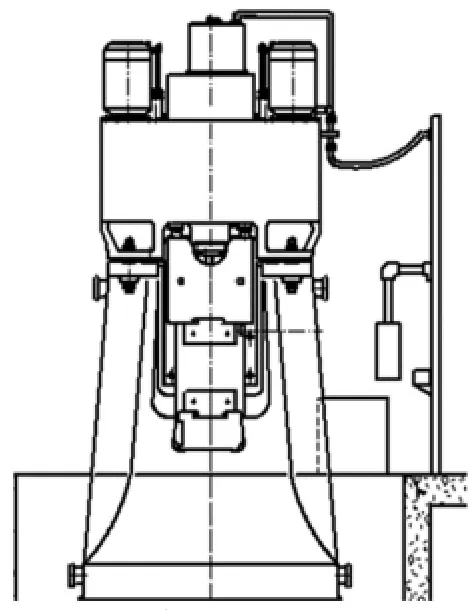

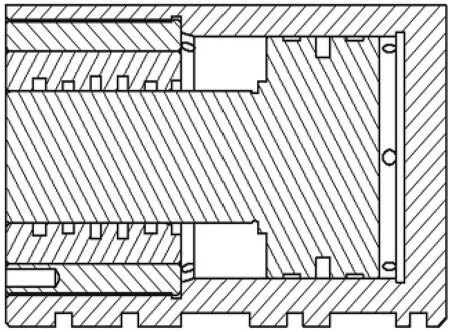

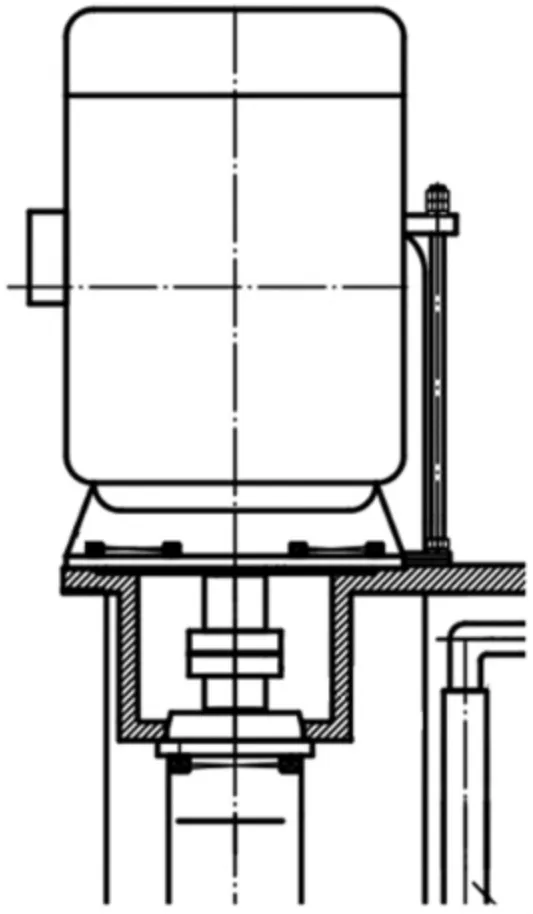

近年来,全球工业随着自动化、数字化的不断推进而飞速发展,锻造行业的设备也发生着日新月异的进步。数控全液压模锻锤(图1)因其打击能量及工序可以实现数字化精确控制,易于实现自动化连线,锻件精度高,被广泛应用于精密锻件的生产过程中。

图1 数控全液压模锻锤示意图

但与锻造行业其他设备相比,数控锤的工作环境最为恶劣,由于原理及结构的限制,数控锤的振动最为剧烈,再加上高温、高粉尘的影响,数控锤在发展初期的可靠性并不理想,明显低于其他类型的锻压设备。

公司有三台数控锤已经使用十多年。经过对近十年来数控锤的故障记录进行分析总结,得出影响数控锤可靠性的主要因素有以下几个方面:

(1)导轨润滑系统故障率较高,导致锤头导轨润滑不充分,导轨及锤头磨损较快;

(2)下顶出结构设计存在缺陷,导致公司闭式锻造不能在数控锤上大批量推广;

(3)安全机构设计繁琐,中间环节过多,导致可靠性差;

(4)充液油箱及空滤设计考虑不周,后续维修不便;

(5)主电机及其底板设计存在缺陷,可靠性差。

针对以上五方面的问题,通过多次优化设计及持续改进,来提高数控锤的可靠性。

1 导轨润滑系统可靠性改进

1.1 问题分析

(1)原润滑站选型不合理。原导轨润滑系统选用的润滑站型号为XHZ-G0-1Y2.5,流量仅为0.1L/min,容积为2L;容积、流量都过小,操作者每班需要加油2 次方可保证导轨润滑充足,油箱缺油风险较大。

(2)分油器选型不合理。原润滑系统选用的是管路连接体一分四结构,且油管为快插式软管,由于数控锤振动较大,经常造成分油器快插接头漏油;且该分油器四个出口的油量控制不准确,四面导轨的润滑油量差异较大,近端处的导轨润滑过量油品浪费,远端处的导轨润滑不足导轨拉伤。

(3)以上问题造成了数控锤导轨板由于润滑不良急剧磨损,导轨板紧固螺栓频繁断裂,导轨板每月需要用增加垫片的方法调整一次导轨间隙,每年需更换一套全新导轨板;同时,导轨润滑的不足也造成了锤头的急剧磨损,锻件错差不稳,锻件质量难以保证。

1.2 改进设计

(1)润滑站的选型。根据现场实际使用条件选用贝奇尔RH-1.4KXHA 型润滑单元,容积90L,带油品过滤、压力调节、液位报警、润滑频率调整等功能。操作者每月只需加油一次,与原来相比大大减轻了操作者的工作量,同时大大减低了导轨缺油的风险。

(2)分油器选型。选用贝奇尔柱塞式递进分油器,一进四出。利用原来分油器的位置安装固定。递进式分油器可以保证四面导轨润滑油量相同,油压稳定,且不会漏油。

(3)改进效果。改进为新的导轨润滑系统后效果明显,锤头及导轨板的寿命提高了5 倍,原来每月调整一次变为每6 个月调整一次;锤头及导轨的可靠性提升明显。

2 下顶出机构可靠性改进

2.1 改进背景

随着闭式锻造工艺的日趋完善且闭式锻造经济效益显著提升,数控锤上推行闭式锻造势在必行。而闭式锻造工艺必须要求设备的顶出系统稳定可靠。但由于数控锤原始顶出系统的设计缺陷,导致整个顶出系统故障率居高不下,造成该类设备无法适合大批量、高强度的闭式锻件生产,必须要对数控锤的下顶出系统进行二次设计,且新设计的方案还要考虑旧模座的二次利用,因为旧模座造价较高,淘汰实属浪费。

2.2 问题分析

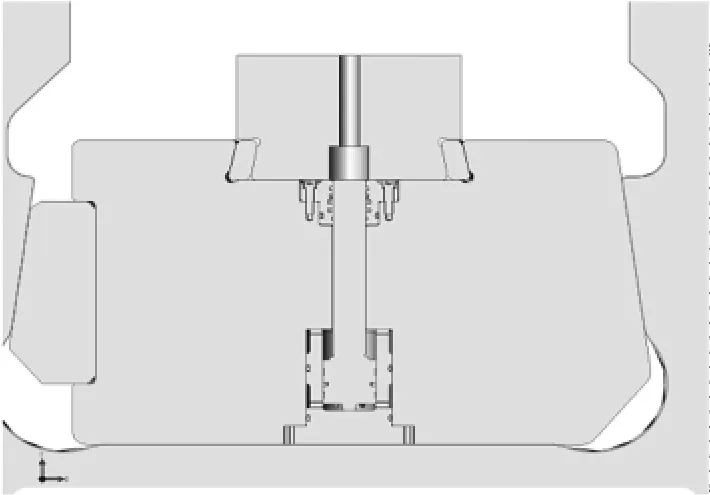

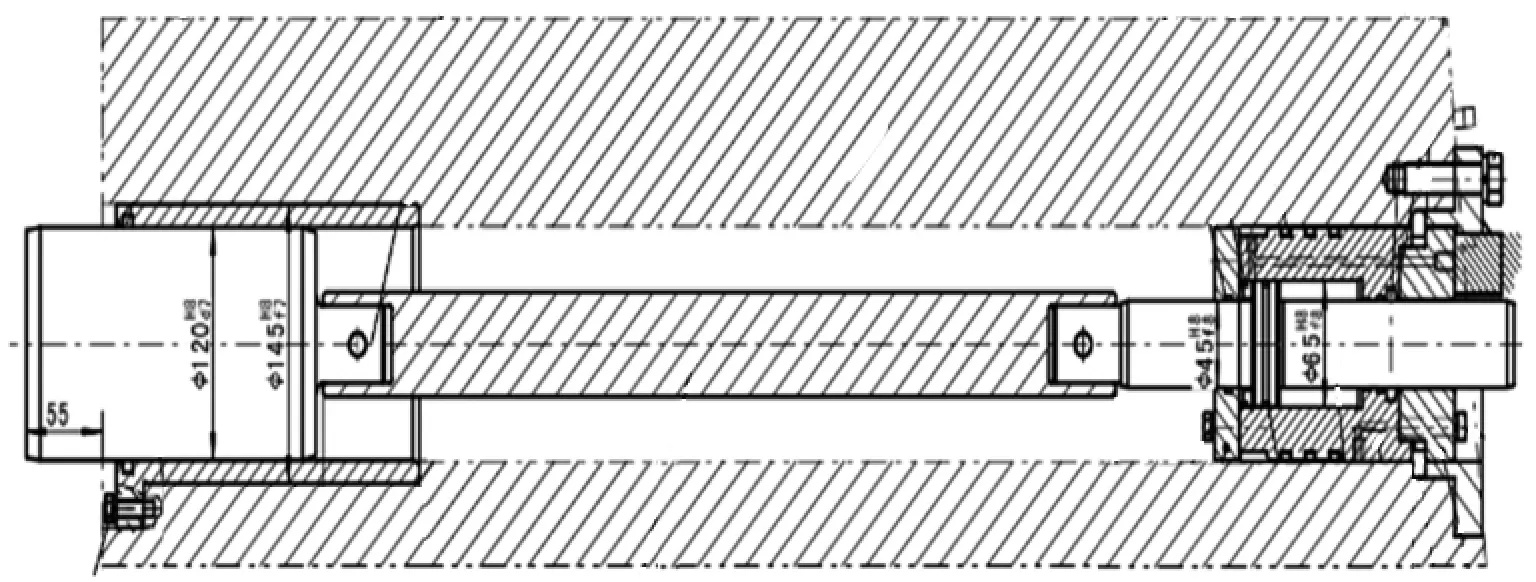

(1)顶出油缸设计缺陷。如图2 所示,原顶出系统在正常工况下,由于锻件的氧化皮会沿着顶出顶杆孔与顶杆之间的间隙进入顶出油缸,而氧化皮的硬度过高,拉伤了活塞杆及活塞密封,使得整个顶出系统的寿命不到15 个工作日就会出现严重漏油。

图2 原顶出油缸设计缺陷

(2)顶出装配结构设计缺陷。如图3 所示,原顶出的设计结构活塞杆大头在下方,无法从上方取顶出活塞杆,使得更换新活塞杆及密封十分困难,需要完全拆卸模座,方可从模座下方取出活塞杆更换。而拆卸模座的工作强度很大,一般需要5~7 天,有时候甚至需要气割破坏模座或楔子,才能取出活塞杆。

图3 原顶出结构设计缺陷

以上原因造成数控锤在生产闭式锻件时,下顶出的可靠性较差,根本无法满足大批量、高强度的闭式锻造生产。

2.3 结构改进设计

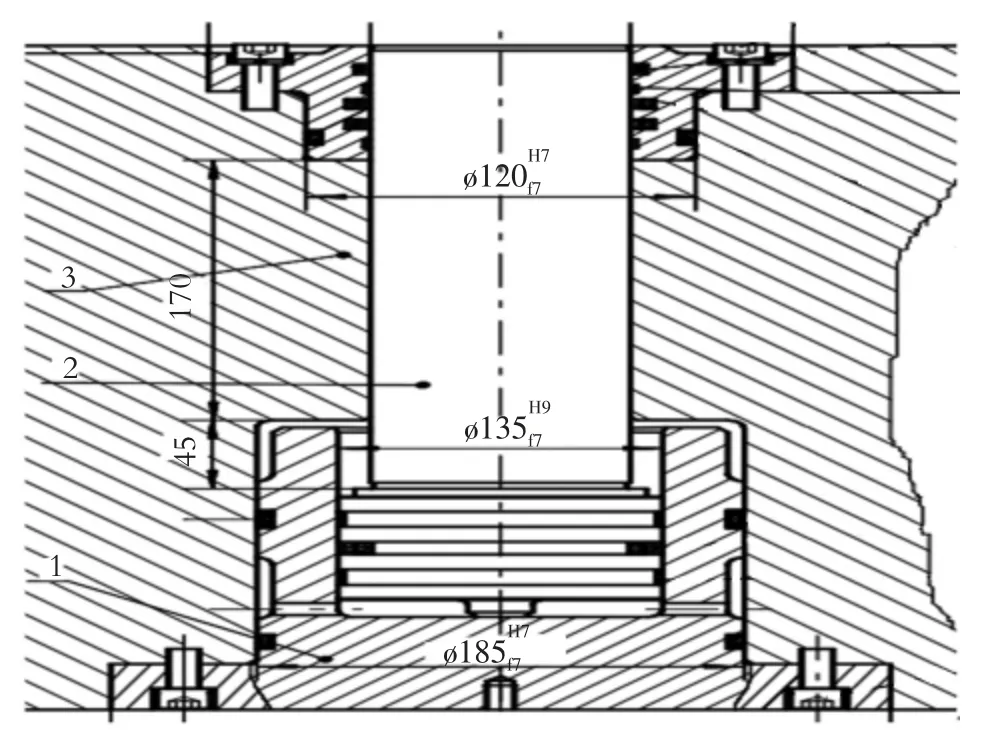

(1)顶出结构的改进。如图4 所示,将顶出机构由原来的贯穿式设计为嵌入式结构,维修整个顶出油缸时只需从上方取出,而不需要拆卸模座从下方拆出,方便了维修,节约了时间,提高了效率;同时,重新设计油缸的高度尺寸,增加油缸活塞杆的过度块设计,避免了活塞杆与模具的直接接触,阻止了氧化皮进入油缸且减少了活塞杆顶部的磨损。

图4 顶出结构改进设计

(2)顶出油缸的改进。如图5 所示,重新设计顶出活塞杆的密封结构及密封形式(增加2 道Y 型聚氨酯密封设计),增加活塞杆的防尘效果(更改传统防尘圈为进口高分子组合防尘圈),阻止氧化皮脱模剂进入顶出活塞腔,延长密封件的寿命;设计活塞杆的铜质导向套,导向作用更好且减少活塞杆磨损拉伤。将活塞杆设计为整体氮化处理,提高活塞杆表面硬度的同时与材料的融合性增强不易掉层。

图5 顶出油缸改进设计

(3)顶出油缸装配的改进。创新设计整个顶出系统的装配结构,采用分离式卡块设计,如图6,使顶出油缸及活塞都可以从模座上部安装拆卸,同时不影响使用效果,该结构工作时为整圆结构,阻止油缸套上下窜动;维修时,取下卡簧,变为分离的六块,可以分别取出该部件,即可取出整个活塞进行维修更换。

图6 分离式卡块设计

(4)改进效果。下顶出改进完成后,彻底解决了数控锤闭式锻造工艺推广的设备瓶颈,为企业节约大量大材料成本。同时,该部位改进后,完全实现了数控锤顶出机构和模座同寿命,只需每年更换一次密封即可,且不需要拆卸模座就可更换;节约了下顶出系统的备件采购成本及维修时间,提高了数控锤的可靠性。

3 安全支撑机构改进

3.1 原锤头安全机构问题分析

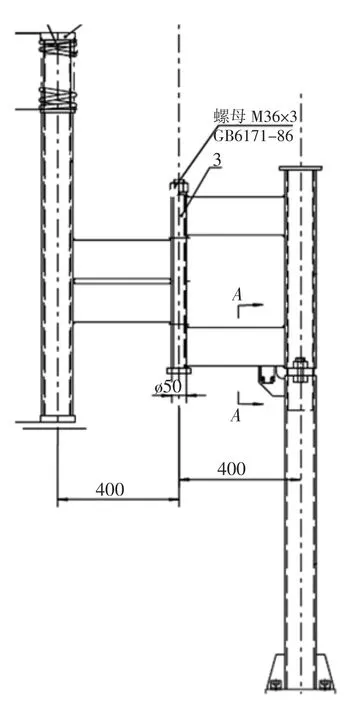

锤头安全机构主要用于当操作者需要维修、更换模具时将锤头安全平稳地支撑,它是对操作者进行人身安全保护的机构,必须万无一失。而原锤头安全机构为PC 控制的气动及机械结构(图7),它包含PC、压缩空气、气缸控制阀、气缸、连接机构、执行机构6 个环节,在使用过程之中,这6 个环节只要一个出现过问题就会造成安全机构失效,危及操作者安全。人身安全是设备的重中之重,而安全机构方面应该首先考虑的是安全、可靠、直接、方便检查。而此安全机构动作繁琐,操作者很难发现异常,具有安全隐患;在日常的使用过程中,这个机构的可靠性很差。

图7 原锤头安全机构

3.2 改进优化设计

完全放弃数控锤气—机联动的安全支撑方式,采用纯机械结构(图8),合页式设计,分为固定部分及活动部分,活动部分用于支撑锤头,固定部位分连接设备基础,更换或维修模具需要支撑锤头时,展开活动部位用于安全支撑,不需要支撑时,合并收拢,节约空间;该机构结构简单直接,操作者不宜误操作,避免了许多中间环节,减少了影响安全的不可靠因素且提高了设备的可靠性。

图8 安全机构改进设计

4 充液油箱及空滤优化改进

4.1 问题分析

(1)充液油箱安装于设备的最上部位置,内部有充液阀及通往主阀芯的油路。原充液箱为内翻边设计,安装螺栓位于油箱内部的四周,安装不便,且数量多达30 个,由于数控锤的振动频繁,很容易造成充液箱的安装螺栓断裂且不被发现,而断裂的螺栓进入充液箱后,随油液进一步进入液压系统油路,造成液压系统故障。

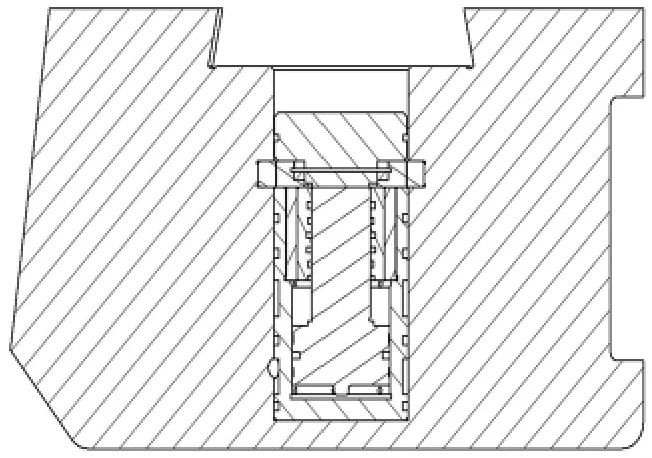

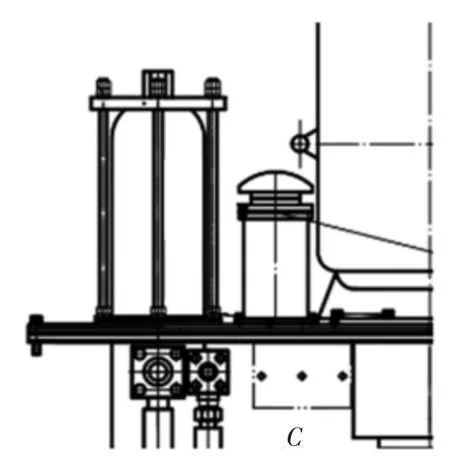

(2)数控锤油箱的空滤原始设计位于蓄能器和电机之间,整个空滤完全安装在电机底板上,如图9所示,用8-M10 的螺栓连接,高度达450mm,重心较高;数控锤每天近万次的打击振动,造成空滤安装螺栓频繁断裂,空滤掉落,油品暴露于环境之中被粉尘污染。

图9 原空滤设计

4.2 优化改进

(1)利用原来的安装孔及位置,改进充液油箱结构,由内翻边安装改为外翻边安装,这样安装螺栓全部外露,拆卸方便,且螺栓断裂后不会进入液压油路,避免了液压系统由于充液箱螺栓断裂而引发的故障;

(2)空滤重新选型,并将空滤的安装支座重新设计,将空滤大部分设计在油箱以下,使整个过滤器重心沉入油箱内部,露出部分只有80mm,彻底解决空滤容易损坏的问题,同时油品也不易被污染。

5 主电机及油泵底板优化改进

5.1 主电机及其底板的问题点分析

数控锤的主电机为90kW 的抗震电机,它靠8个M18 的螺栓竖直安装在电机底板上,如图10 所示。而螺栓只有紧固作用,且螺栓与螺孔之间有2mm左右的间隙;主电机的下方连接的是主泵,主泵受液压系统压力的变化,从而间歇式的频繁加载,会对主电机产生间隙式的扭矩冲击,每天数万次的扭矩冲击造成主电机的螺栓松动、剪断、失效,主电机螺纹孔扩大损坏,主电机烧坏。

图10 原主电机安装

5.2 主电机及其底板的改进优化

改进主电机及其底板的连接结构,增加减少扭矩冲击的设计,在主电机及电机安装座上设计14mm 宽键槽,安装定位键,使主电机在承受螺栓紧固力的基础上可以承受油泵产生的扭矩冲击,避免了电机安装螺栓松动断裂及失效,提高了主电机的可靠性。

6 结束语

经过多年持续不断的对数控锤故障的分析、总结、改进,先后完成了数控锤润滑系统、下顶出系统、锤头安全支撑机构、充液箱、主电机安装座等部位的改进优化,使得数控电液锤该类设备的可靠性明显提升,设备故障大大减小,设备综合效率也有最初的不足30%提高了到60%以上。