氢氧化钠处理对GF/VER复合材料界面及力学性能的影响

明琳 冯旭煌 邵灵达 丁昊 孙泽宇 马雷雷 田伟 祝成炎

摘 要:为改善玻璃纤维(Glass fiber, GF)与乙烯基酯树脂(Epoxy vinyl ester resin, VER)间界面性能,使用氢氧化钠溶液对GF进行表面改性处理。借助扫描电镜、红外光谱仪、万能材料试验机、摆锤冲击试验机等,分析改性前后GF的表面形态与化学结构的变化。测试改性前后GF/VER复合材料的单丝和纤维束界面剪切强度、弯曲强度、抗冲击强度。研究氢氧化钠处理对GF/VER复合材料的界面性能和力学性能的影响。结果表明:经过氢氧化钠溶液处理后,GF浸润性得到改善,表面变得粗糙,表面活性基团增多。单丝和纤维束的界面剪切强度相比改性前分别提升了25.31%、27.48%。GF/VER复合材料的弯曲强度与抗冲击强度相比改性前分别提升了20.96%、25.40%。

关键词:玻璃纤维;乙烯基酯树脂;界面改性;力学性能;真空辅助树脂灌注成型

中图分类号:TS15 文献标志码:A 文章编号:1009-265X(2023)06-0100-10

纤维增强复合材料具有力学性能好、耐腐蚀、耐高温、可塑造性强等特点[1],常应用于航空航天、风力发电、基础设施等领域[2-3]。纤维增强复合材料中的增强体通常为高性能纤维,其中玻璃纤维(Glass fiber, GF)具有抗拉强度高、耐化学腐蚀、耐高温、成本低等优点。乙烯基酯树脂(Epoxy vinyl ester resin, VER)为热固性树脂,在常温下可固化,固化迅速,因此VER常被用作复合材料中的树脂基体。但是GF外观为光滑的圆柱体,呈化学惰性,浸润性差,导致了GF与VER之间的粘结效果相对较差,使得GF/VER复合材料受力时纤维容易从树脂中滑脱[4-6]。因此对GF表面改性从而改善GF/VER复合材料的界面及力学性能具有很大的应用前景。

目前,纤维表面改性的方法主要有酸碱改性[7]、偶联剂改性[8]、表面涂层改性[9]、等离子体改性[10]等。例如:孙文强等[11]利用酸、碱溶液对GF进行表面处理,改性后纤维表面变得粗糙,浸润性得到改善,但GF的强度受到了损伤。刘龙等[12]利用硅烷偶联剂对芳纶纤维进行改性,改性后的芳纶纤维活性基团增多,改善了复合材料的层间结合性能和抗冲击性能。曹海琳等[13]利用表面涂层技术对玄武岩纤维进行改性,改性后纤维表面变得粗糙,拉伸强度提高,复合材料界面粘结强度得到改善。Li等[14]利用等离子体技术对GF表面进行改性,改善了GF的浸润性,增强了复合材料的界面粘结强度。其中偶联剂、表面涂层以及等离子体的改性方法对纤维的损伤较小,但改性的效果具有时效性,存在退化效应,且操作较复杂,成本较高[15-16]。酸、碱改性会损伤纤维的强度,但易操作、成本低,纤维表面改性效果明显[17]。

当前,研究界面性能的方法主要分为两类:一类是微观测试法,另一类是宏观测试法。在微观上主要有微滴脱粘法、纤维抽拔法、单丝断裂法、压膜突出法、理论模型等[18-19]。在宏观上主要有短梁剪切、导槽剪切、横向拉伸、纵横剪切等[20-22]。其中纤维抽拔法制备样品较困难,纤维直径小,较脆易断,埋入深度难以控制。但此方法所测得的剪切力是直接垂直作用在纤维与树脂基体之间的,测得的数据更具准确性,且可直接观察纤维从树脂中抽拔出的现象,拥有直观性强的优点[23]。因此,本文采用氢氧化钠对GF进行改性处理,通过单丝抽拔与纤维束抽拔的方法,研究GF与VER的界面性能。将单丝与纤维束抽拔的两种方法相结合,更接近复合材料中纤维与树脂结合的真实状态,可以较好地还原材料的实际受载荷情况[24]。采用真空辅助树脂灌注成型技术制备GF/VER复合材料。通过测试改性前后GF/VER复合材料的弯曲强度与抗冲击强度,研究GF/VER复合材料的力学性能。从微观和宏观两个角度,研究氢氧化钠处理对 GF/VER复合材料界面及力学性能的影响。

1 实 验

1.1 实验材料

玻璃纤维织物:平纹,面密度为250 g/m 厚度为0.25 mm,经密为34根/(10 cm),纬密为26根/(10 cm),纤维束线密度/根数为450 tex/(800 f),单丝线密度为5.63 dtex,纤维束直径为1 mm,单丝直径为7.20 μm,巨石集团有限公司生产。乙烯基酯树脂:SWANCOR 901,苯乙烯型,广州愉星企业有限公司生产。聚酰亚胺薄膜:厚度为0.1 mm,万达微电子材料有限公司生产。氢氧化钠:质量分数为95%,颗粒状,杭州米克化工仪器有限公司生产。丙酮:质量分数为99.55%,广东翁江化学试剂有限公司生产。无水乙醇:质量分数为99.5%,江苏强盛化学功能股份有限公司生产。

1.2 实验设备

真空干燥箱(DZF-6050,扬州慧科电子有限公司);接触角测定仪(JY-PHb,上海秉精仪器设备有限公司);电子单纤维强力机(YG001A,浙江三工匠仪器有限公司);万能材料试验机(MTS,MTS工业系统(中国)有限公司);摆锤冲击试验机(NI500C,钢研纳克检测技术有限公司);真空辅助成型机(VARI,上海沥高科技股份有限公司);扫描电子显微镜(JSM-5610LV,日本电子株式会社);傅里叶变换红外光谱仪(Nicolet 5700,美国Thermo Nicolet公司)。

1.3 试样制备

1.3.1 GF织物改性处理

首先用丙酮溶液浸泡GF织物24 h,除去纤维表面的胶质、浆料等杂质,再用乙醇溶液清洗,最后用蒸馏水清洗GF織物,并在真空干燥箱中烘干,设置温度80 ℃,时间24 h。将烘干后的GF织物浸泡于摩尔浓度为1、2、3 mol/L的氢氧化钠溶液中进行改性处理,处理时间为24、48、72、96 h。改性处理后用乙醇溶液和蒸馏水清洗并烘干。

1.3.2 纤维抽拔试样的制备

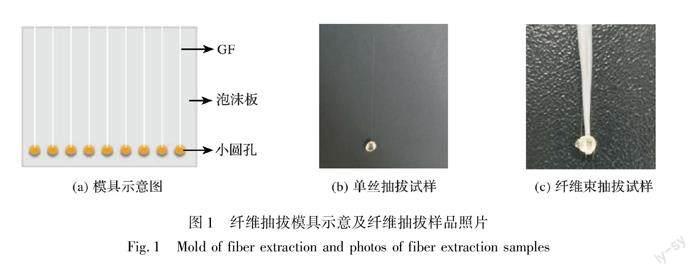

图1为纤维抽拔试样制备的模具示意及纤维抽拔样品图,选取两块尺寸均为10 cm×10 cm×0.1 cm的PVC发泡板,两块板对齐,重叠形成一幅模具。纤维抽拔模具选用PVC发泡板,具有制作简单、易脱模、塑造性强等优点[25]。等距离打10个小孔,GF整齐排列在两板之间,(制备单丝抽拔试样的小圆孔直径为0.5 mm,纤维束抽拔试样的小圆孔直径为1.5 mm)。用针管在小孔中充分注入VER,树脂与固化剂比例为100∶2,待24 h后树脂完全固化,从模具中取出试样。

1.3.3 GF/VER复合材料的制备

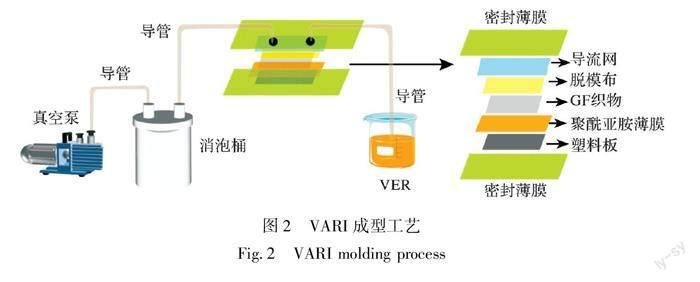

在标准状况下(温度为25 ℃,湿度为65%),将经过氢氧化钠溶液处理前后的GF织物与VER通过真空辅助树脂灌注成型技术(Vacuum assisted resin infusion molding technology,VARI)制备出GF/VER复合材料板。如图2所示,把所需材料按照图中铺层顺序叠放在密封薄膜中。放置五层GF织物作为复合材料的基体材料,配置与GF织物重量相同的VER(n(树脂):n(固化剂))=100∶2),将配置好的VER在消泡桶中进行消泡处理。当真空泵工作时,密封薄膜将会形成真空状态。树脂会随导管被吸入其中,最终固化形成厚度为2 mm的GF/VER复合材料板。

1.4 测试与表征

1.4.1 GF接触角测试

使用接触角测定仪对经过氢氧化钠溶液处理前后的GF织物进行测试,分析处理前后GF浸润性的变化。

1.4.2 形貌观察

借助扫描电镜观察经过氢氧化钠溶液处理前后GF表面形貌的变化情况,以及观察GF/VER复合材料截面形态。

1.4.3 FTIR测试

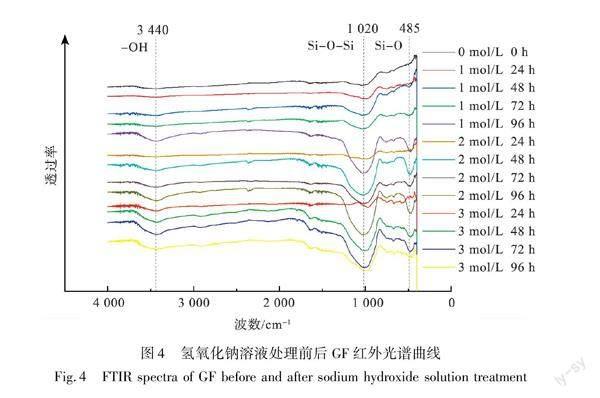

采用傅里叶变换红外光谱测试仪对经过氢氧化钠溶液处理前后的GF进行测试,分析处理前后GF的官能团和化学键的存在或变化,探究GF与氢氧化钠的作用原理。

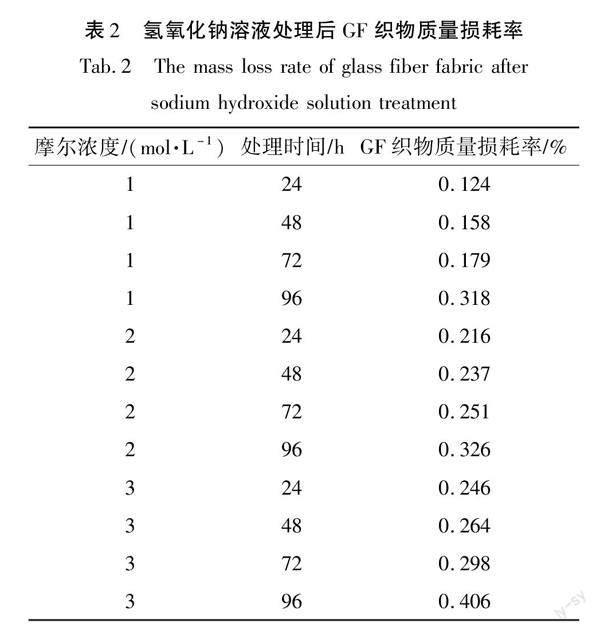

1.4.4 质量损耗率测试

使用电子天平称量出氢氧化钠溶液处理前后GF织物的质量变化,根据式(1)计算出质量损耗率:

M/%=[(m1-m2)/m1]×100 (1)

式中:M为质量损耗率,%;m1为改性处理前GF织物的质量,g;m2为改性处理后GF织物的质量,g。

1.4.5 复合材料界面剪切强度测试

使用YG001A电子单纤维强力仪测试单丝抽拔试样的界面剪切强度,使用万能材料试验机测试纤维束抽拔试样的界面剪切强度。加载速度为1 mm/min。根据式(2)计算剪切强度[26]:

τ=F/πdL(2)

式中:τ为剪切强度,MPa;F为纤维从树脂基体中拔出的载荷,N;d为纤维直径,mm;L为埋入长度,mm。

1.4.6 力学性能测试

参照标准GB/T 14337—2022《化学纤维 短纤维拉伸性能试验方法》使用电子单纤维强力仪测试改性前后GF单丝断裂强度,加载速度为5 mm/min。

参照标准GB/T 7690.3—2013《增强材料 纱线试验方法 第3部分:玻璃纤维断裂强力和断裂伸长的测定》使用万能材料试验机测试改性前后GF纤维束断裂强度,加载速度为200 mm/min。

参照标准GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》,使用万能材料试验机测试改性前后GF/VER复合材料的弯曲强度,加载速度为5 mm/min。

参照标准GB/T 1043.1—2008《塑料 简支梁冲击性能的测定第1部分:非仪器化冲击试验》,使用摆锤冲击试验机测试改性前后GF/VER复合材料的冲击强度,撞击瞬时速度为5 m/s。

2 结果与讨论

2.1 氢氧化钠溶液处理对GF浸润性的影响

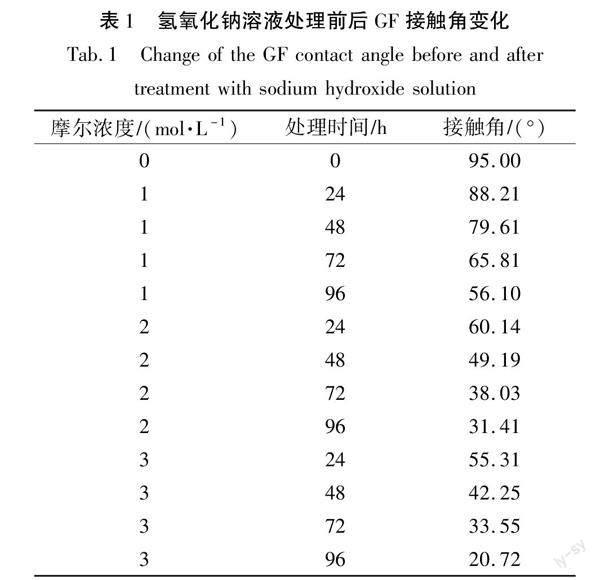

由表1可知,未经氢氧化钠处理的GF接触角相对最大,浸润性较差。随着氢氧化钠溶液浓度的增加以及处理时间的增长,GF的接触角逐渐变小,浸润性逐渐提高。

2.2 氢氧化钠溶液处理对GF表面形貌的影响

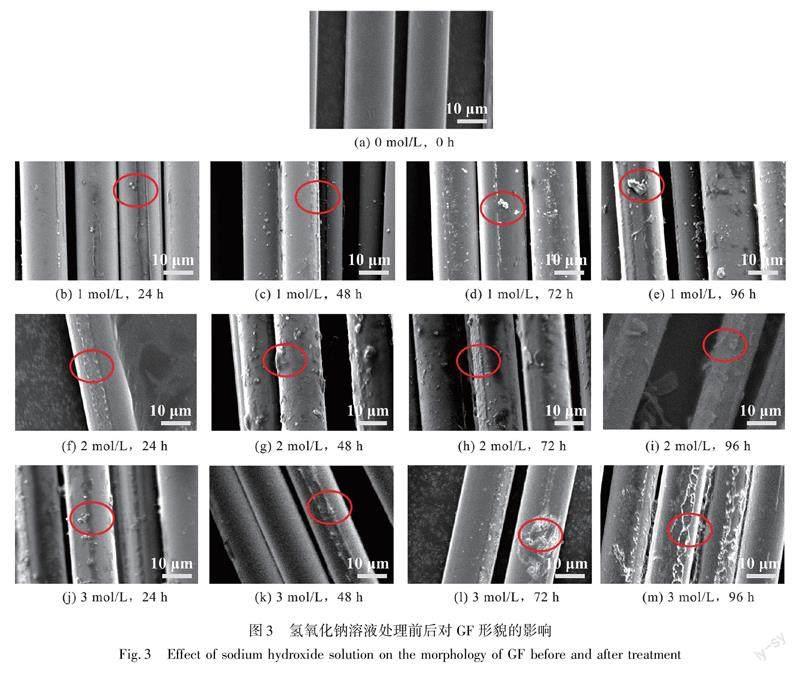

图3所示为氢氧化钠溶液处理前后对GF形貌的影响。由图3(a)可知,未经氢氧化钠溶液处理的GF表面十分光滑,几乎没有杂质与沟壑。由图3(b)可知,经浓度为1 mol/L的氢氧化钠溶液处理24 h后的GF表面出现了部分凸点。根据图3(b)—(m),可以发现随着氢氧化钠溶液浓度的增加以及处理时间的增长,GF表面的凸点与凸起竖条逐渐增多,可以看出GF表面变得粗糙。从图3(g)中看出,氢氧化钠溶液浓度为2 mol/L,处理时间为48 h时,GF表面凸点和凸起竖条相对最明显,纤维表面粗糙程度相对较大。由图3(m)可得当氢氧化钠溶液浓度达到3 mol/L,处理时间达到96 h时,GF表面出现沟壑,推断出纤维受到损伤破坏。

2.3 氢氧化钠溶液处理对GF化学键及官能团的影响

图4为氢氧化钠溶液处理前后GF红外光谱曲线,其中波数为1020 cm-1处有一个明显的反对称伸缩振动峰为Si-O-Si,推断为GF的主体结构SiO2。波数为485 cm-1处有一个对称伸缩振动和弯曲振动峰为Si-O键,GF经过氢氧化钠溶液处理前

后,Si-O键峰值波动较小。波数为3440 cm-1处的较宽的峰是结构水-OH反对称伸缩振动峰,随着氢氧化钠溶液浓度的增加以及处理时间的增长,氢氧化钠溶液接枝到GF上的羟基的峰越来越明显。说明GF表面的羟基活性基团增多,使得GF与树脂的界面会产生范德华力,对于界面抗应力集中、防止裂纹扩散和抵抗环境影响起到了很大的作用。

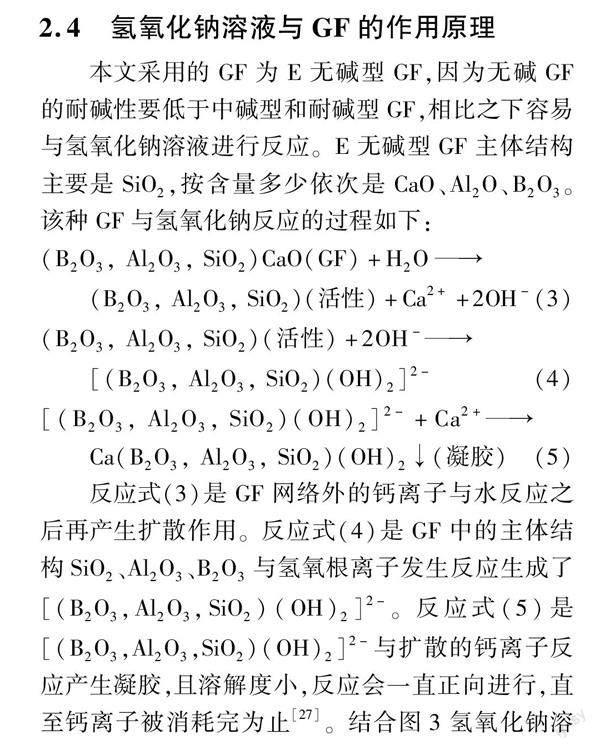

2.4 氫氧化钠溶液与GF的作用原理

本文采用的GF为E无碱型GF,因为无碱GF的耐碱性要低于中碱型和耐碱型GF,相比之下容易与氢氧化钠溶液进行反应。E无碱型GF主体结构主要是SiO2,按含量多少依次是CaO、Al2O、B2O3。该种GF与氢氧化钠反应的过程如下:

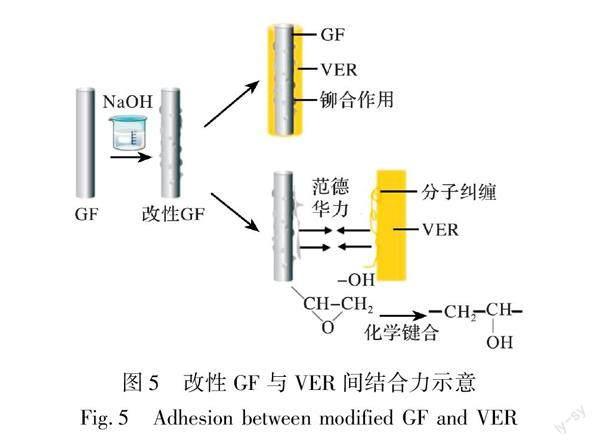

反应式(3)是GF网络外的钙离子与水反应之后再产生扩散作用。反应式(4)是GF中的主体结构SiO2、Al2O3、B2O3与氢氧根离子发生反应生成了[(B2O3,Al2O3,SiO2)(OH)2]2-。反应式(5)是[(B2O3,Al2O3,SiO2)(OH)2]2-与扩散的钙离子反应产生凝胶,且溶解度小,反应会一直正向进行,直至钙离子被消耗完为止[27]。结合图3氢氧化钠溶液处理前后对GF形貌的影响,推理出GF与氢氧化钠反应后,GF表面形成的凸点为Ca(B2O3,Al2O3,SiO2)(OH)2凝胶。图5为改性GF与VER间结合力示意,纤维表面凸点与树脂会产生铆合连接作用。同时GF表面接枝的羟基会与VER带有的环氧基团发生反应从而产生化学键合。在复合材料固化过程中,改性后的纤维与树脂之间会产生一系列复杂的分子纠缠,由于反应发生在界面,很难用直观的方法定性定量分析。

2.5 氢氧化钠溶液处理对GF质量损耗率与断裂强度的影响

氢氧化钠溶液处理后GF织物质量损耗率如表2所示,由表2可知,随着氢氧化钠溶液浓度的增加以及处理时间的增长,GF织物的质量损耗率逐渐增加。

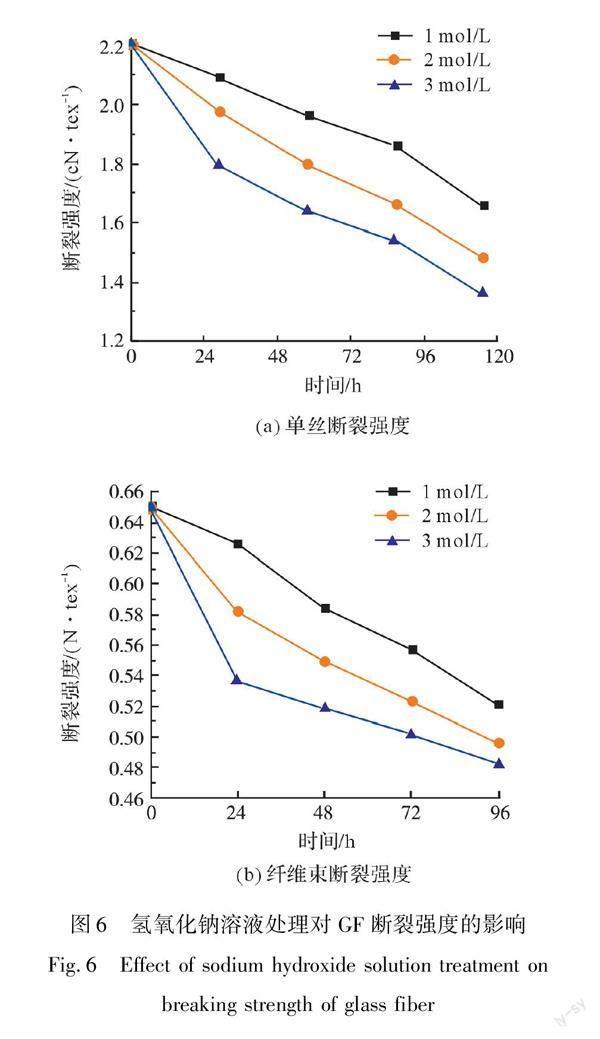

如图6所示为氢氧化钠溶液处理对GF断裂强度的影响,分析可得:经过氢氧化钠溶液处理后,GF单丝和纤维束的断裂强度变化呈现相似的下降趋势。结合表2氢氧化钠溶液处理后织物质量损耗率,可知GF与氢氧化钠反应,氢氧化钠浓度较低,处理时间较短时,质量损耗率变化较小,相应的GF断裂强度变化较小。随着氢氧化钠溶液浓度的增大以及处理时间的增长,GF质量损耗率逐渐增加,断裂强度也逐渐变小。

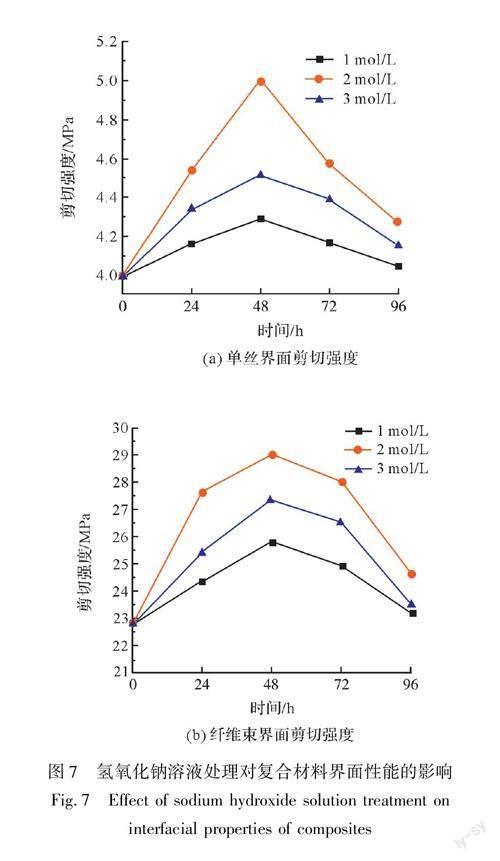

2.6 氢氧化钠溶液处理对GF界面剪切强度的影响

如图7所示为氢氧化钠溶液处理对复合材料界面性能的影响,随着处理时间的增长,纤维界面剪切强度逐渐增加,增加到一定值后逐渐下降。在氢氧化钠溶液浓度为2 mol/L,處理时间为48 h时,单丝与纤维束的界面剪切强度分别达到最大值5.00、29.04 MPa。结合图3氢氧化钠溶液处理前后对GF形貌的影响,可知随着氢氧化钠溶液浓度的增加以及处理时间的增长,纤维表面粗糙程度增加,改善了纤维与树脂之间的粘结强度。当纤维受到抽拔载荷的时候,由于纤维与树脂的铆合连接以及范德华力作用,使得纤维不易从树脂中抽拔出。

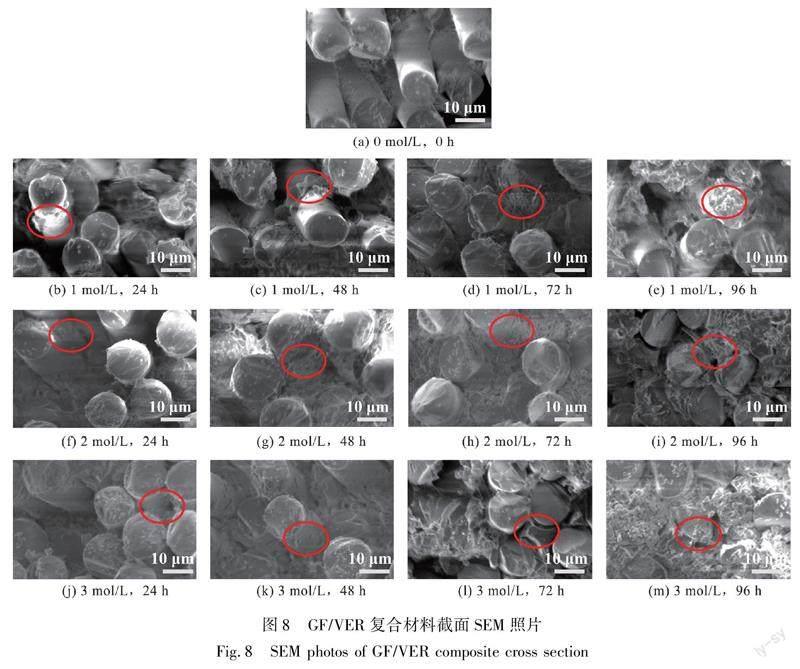

2.7 氢氧化钠溶液处理对GF/VER复合材料截面形态的影响

图8所示为GF/VER复合材料的截面SEM照片,由图8(a)可知,未经改性处理的GF与VER制成复合材料时,纤维表面光滑,复合材料的界面粘结效果较差。根据图8(b)—(m),可以看出经改性处理后,随着氢氧化钠溶液浓度的增大与处理时间的增长,GF表面变得粗糙,且粗糙程度逐渐增加。由于纤维物理吸附作用与化学结合作用,改善了GF与VER之间的界面结合效果。由图8(g)可得,在氢氧化钠浓度达到2 mol/L,处理时间为48 h时,纤维与树脂之间的结合效果相对最好,铆合连接作用相对最强。

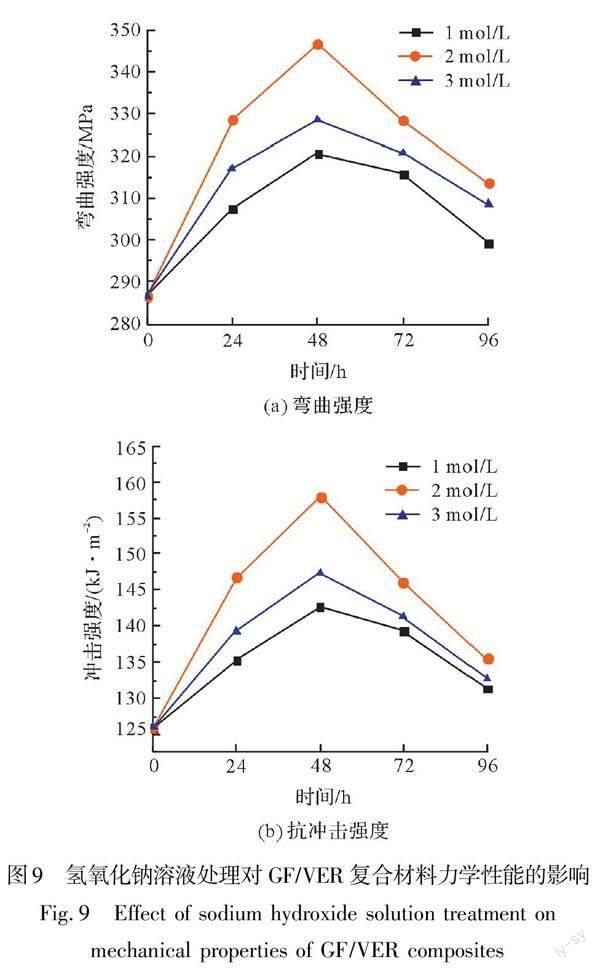

2.8 氢氧化钠溶液处理对GF/VER复合材料力学性能的影响

图9所示为氢氧化钠溶液处理对GF/VER复合材料力学性能的影响,随着氢氧化钠溶液浓度的增加以及处理时间的增长,弯曲强度与抗冲击强度逐渐增加,增加到一定临界点后再逐渐下降。结合图6氢氧化钠溶液处理对GF断裂强度的影响,可知GF经过氢氧化钠处理后,纤维力学性能会受到损伤。因此GF/VER复合材料的力学性能也会受到影响。在氢氧化钠溶液浓度达到2 mol/L,处理时间为48 h时,GF力学性能受损相对较小。结合图8 GF/VER复合材料截面SEM照片可知,在氢氧化钠溶液浓度较小,处理时间较短时,纤维与树脂结合不够紧密,使得复合材料受到载荷时,GF容易从树脂中滑出。在氢氧化钠溶液浓度为2 mol/L,处理时间为48 h时,纤维与树脂之间的结合效果最好,复合材料受到载荷时纤维不易从树脂中滑脱。在此改性条件下的GF/VER复合材料弯曲强度达到峰值346.72 MPa,抗冲击强度达到峰值158 kJ/m 相比改性前分别提升了20.96%、25.40%。

3 结 论

通过研究不同摩尔浓度以及不同处理时间的氢氧化钠改性对GF/VER复合材料界面及力学性能的影响,得出以下结论:

a)经过氢氧化钠溶液处理后的GF浸润性得到改善,表面变得粗糙,表面活性基团增多,GF与VER间物理化学协同作用,使得界面粘结效果得到改善。

b)经过氢氧化钠溶液(摩尔浓度为2 mol/L,处理时间为48 h)改性后的GF/VER复合材料界面性能提高:单丝界面剪切强度达到了5.00 MPa,纤维束界面剪切强度达到了29.04 MPa,相比改性前的原样分别提升了25.31%、27.48%。

c)经过氢氧化钠溶液(摩尔浓度为2 mol/L,处理时间为48h)改性后的GF/VER复合材料力学性能提高:弯曲强度达到346.72 MPa,抗冲击强度达到158 kJ/m 相比改性前的原样分别提升了20.96%、25.40%。

参考文献:

[1]田宏飞,李蓓智,龚菊贤,等.玻璃纤维增强复合材料铣削工艺实验研究[J].组合机床与自动化加工技术,2019(4):129-132.

TIAN Hongfei, LI Beizhi, GONG Juxian, et al. Experi-mental study on milling process of glass fiber reinforced composites[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2019(4): 129-132.

[2]RONZHIN N O, POSOKHINA E D, MIKHLINA E V, et al. A new composite material based on alumina nanofibers and detonation nanodiamonds: Synthesis, characterization, and sensing application[J]. Journal of Nanoparticle Research, 2021, 23(9): 199.

[3]LIU L, JIA C Y, HE J M, et al. Interfacial characteri-zation, control and modification of carbon fiber reinforced polymer composites[J]. Composites Science and Technology, 2015, 121: 56-72.

[4]BNTHUILIRE T, DUCHET-RUMEAU J, DUBOST E, et al. Vinylester/glass fiber interface: Still a key component for designing new styrene-free SMC composite materials[J]. Composites Science and Technology, 2020, 190: 108037.

[5]牛忠旺,曹麗丽,李其朋.玻璃纤维增强复合材料的应用及研究现状[J].塑料工业,2021,49(S1):9-17.

NIU Zhongwang, CAO Lili, LI Qipeng. Application and research status of glass fiber reinforced composites[J]. China Plastics Industry, 2021, 49(S1): 9-17.

[6]TIAN J, XU T, ZHANG Z W, et al. Study on the construction of polyethyleneimine/nano-silica multilayer film on the carbon fiber surfaces to improve the interfacial properties of carbon fiber/epoxy composites[J]. Composite Interfaces, 2022, 29(4): 361-381.

[7]解玉洁,张晓颖,吴智仁,等.改性玄武岩纤维制备及其在微生物载体的应用[J].合成纤维,2019,48(3):19-22.

XIE Yujie, ZHANG Xiaoying, WU Zhiren, et al. The preparation of modified basalt fiber and its utilization on microorganism carrier media[J]. Synthetic Fiber in China, 2019, 48(3): 19-22.

[8]PENG G F, ZHANG G, LEI Z H, et al. Verification of mechanism for effect of silane coupling agent modification of polyethylene (PE) fiber's surface on strain-hardening behavior of high-strength cementitious composites[J]. Journal of Building Engineering, 2023, 67: 105870.

[9]FU Y P, LI H X, CAO W Y. Enhancing the interfacial properties of high-modulus carbon fiber reinforced polymer matrix composites via electrochemical surface oxidation and grafting[J]. Composites Part A: Applied Science and Manufacturing, 2020, 130: 105719.

[10]CHEN Y Z, XU D W, QIU H F, et al. Improvement of the interfacial properties of PBO/Epoxy composites by online continuous plasma grafting with polyurethane[J]. Progress in Organic Coatings, 2020, 143: 105610.

[11]孙文强,曾辉,牛兰刚,等.耐高温复合材料用玻璃纤维表面处理研究(1):酸碱刻蚀处理的研究[J].玻璃钢/复合材料,2000(1):33-35.

SUN Wenqiang, ZENG Hui, NIU Langang, et al. Study on the surface treatment of glass fiber for high performance composites(1): Acid and alkali etching treatment[J]. FRP/CM, 2000(1): 33-35.

[12]刘龙,梁森,周越松,等.改性芳纶纤维橡胶基复合材料抗冲击性能研究[J].化工新型材料,2022,50(7):73-77.

LIU Long, LIANG Sen, ZHOU Yuesong, et al. Study on impact resistance of modified aramid fiber rubber matrix composites[J]. New Chemical Materials, 2022, 50(7): 73-77.

[13]曹海琳,张春红,张志谦,等.玄武岩纤维表面涂层改性研究[J].航空材料学报,2007,27(5):77-82.

CAO Hailin, ZHANG Chunhong, ZHANG Zhiqian, et al. Study on size modification of basalt fibers[J]. Journal of Aeronautical Materials, 2007, 27(5): 77-82.

[14]LI Y H, LIU H, BAI Q S, et al. Atomistic investigation on interfacial properties of glass surfaces modeling plasma modification and the influence of wettability conditions on adhesion[J]. International Journal of Adhesion and Adhesives, 2023, 122: 103330.

[15]夏禮栋,张琦,高达利,等.聚酰胺/碳纤维复合材料中纤维表面改性研究进展[J].合成树脂及塑料,2022,39(1):73-78.

XIA Lidong, ZHANG Qi, GAO Dali, et al. Advances in fiber surface modification in polyamide/carbon fiber composites[J]. China Synthetic Resin and Plastics, 2022, 39(1): 73-78.

[16]李露露,韩立新,王爽芳,等.超高分子量聚乙烯纤维表面改性及其界面性能研究进展[J].功能材料,2022,53(4):4088-4096.

LI Lulu, HAN Lixin, WANG Shuangfang, et al. Advances in surface modification of UHMWPE fibers and their interfacial properties[J]. Journal of Functional Materials, 2022, 53(4): 4088-4096.

[17]吕婷婷,吕丽华.玄武岩纤维界面改性研究进展[J].棉纺织技术,2020,48(12):76-79.

LU Tingting, LU Lihua. Research progress on interfacial modification of basalt fibers[J]. Cotton Textile Technology, 2020, 48(12): 76-79.

[18]李虎,范王腾飞,王敏涓,等.SiCf/TC17复合材料界面剪切强度测试与有限元分析[J].材料工程,2021,49(1):160-167.

LI Hu, FAN Wangtengfei, WANG Minjuan, et al. Interfacial shear strength testing and finite element analysis of SiCf/TC17 composites[J]. Journal of Materials Engineering, 2021, 49(1): 160-167.

[19]SHIN P S, KIM J H, PARK H S, et al. Advanced inter-facial properties of glass fiber/dopamine-epoxy composites using a microdroplet pull-out test and acoustic emission[J]. The Journal of Adhesion, 2021, 97(5): 438-455.

[20]RAMANATHAN T, BISMARCK A, SCHULZ E, et al. Investigation of the influence of acidic and basic surface groups on carbon fibres on the interfacial shear strength in an epoxy matrix by means of single-fibre pull-out test[J]. Composites Science and Technology, 2001, 61(4): 599-605.

[21]陈平,陆春,于祺,等.纤维增强热塑性树脂基复合材料界面研究进展[J].材料科学与工艺,2007,15(5):665-669.

CHEN Ping, LU Chun, YU Qi, et al. Advances in interfacial research of fiber-reinforced thermoplastic resin matrix composites[J]. Materials Science and Technology, 2007, 15(5): 665-669.

[22]李琴梅,魏晓晓,郭霞,等.高性能与功能化高分子材料的表征技术及其特点[J].分析仪器,2020(4):1-9.

LI Qinmei, WEI Xiaoxiao, GUO Xia, et al. Characteri-zation techniques and characteristics of high performance and functionalized polymer materials[J]. Analytical Instruments, 2020(4): 1-9.

[23]王恒武,王繼辉,朱京杨,等.纤维增强树脂基复合材料界面粘结强度测试方法探讨[J].玻璃钢/复合材料,2003(3):42-45.

WANG Hengwu, WANG Jihui, ZHU Jingyang, et al. Exploration of interfacial bond strength test method for fiber reinforced resin matrix composites[J]. FRP/CM, 2003(3): 42-45.

[24]程海霞,孙宝忠.温度对碳纤维/环氧树脂复合材料界面性能的影响[J].东华大学学报(自然科学版),2016,42(3):318-322.

CHENG Haixia, SUN Baozhong. Effect of temperature on the interfacial properties of carbon fiber/epoxy resin composites[J]. Journal of Donghua University (Natural Science), 2016, 42(3): 318-322.

[25]高冬,朱骏峰,王洪廷,等.PVC木塑复合发泡板改性研究[J].现代塑料加工应用,2013,25(5):27-30.

GAO Dong, ZHU Junfeng, WANG Hongting, et al. Study on the modification of PVC wood-plastic composite foam board[J]. Modern Plastics Processing and Applications, 2013, 25(5): 27-30.

[26]TANAKA K, MINOSHIMA K, GRELA W, et al. Charac-terization of the aramid/epoxy interfacial properties by means of pull-out test and influence of water absorption[J]. Composites Science and Technology, 2002, 62(16): 2169-2177.

[27]葛敦世.玻璃纤维碱侵蚀机理和耐碱性的探讨[J].玻璃纤维,2007(1):1-9.

GE Dunshi. Exploration of alkali erosion mechanism and alkali resistance of glass fibers[J]. Fiber Glass, 2007(1): 1-9.

Effect of sodium hydroxide treatment on the interface and mechanical properties of GF/VER composites

MING Lin FENG Xuhuang1, SHAO Lingda1, DING Hao1, SUN Zeyu MA Leilei TIAN Wei ZHU Chengyan1,2

Abstract: Fiber-reinforced composites have many advantages, such as good mechanical properties, corrosion resistance, high-temperature resistance, and high moldability. It is the fastest-developing and most widely used class of composite material. The technology of fiber-reinforced composites has gradually matured in all aspects since the 1960s and is one of the new materials focused on research and development worldwide. Fiber-reinforced composites continue to develop toward high performance, multifunctionality, and complexity. To meet this demand for the materials, academics at home and abroad have investigated fiber-reinforced composites in greater depth, and current research primarily focuses on modifying the interfaces of composites. The small size region of the composite interface makes it more difficult for researchers to characterize its chemical structure, physical properties, and mechanical properties. Characterization of interfacial properties is thus also one of the hot spots in academic research. There is still a need to explore and refine the relationship between the microscopic interfacial and macroscopic mechanical properties of composites.

We aimed to modify the glass fiber (GF) surface with a sodium hydroxide solution to improve the interfacial properties between GF and vinyl ester resin (VER). Glass fibers were soaked in sodium hydroxide solutions at concentrations of 1 mol/L, 2 mol/L, and 3 mol/L for 24 h, 48 h, 72 h, and 96 h. Glass fiber reinforced vinyl ester resin (GF/VER) composites were made by using vacuum-assisted resin infusion molding technique. The interfacial shear strength between the fibers and the resin matrix was investigated by using the characterization method for the interfacial property of fiber extraction. We aim to examine the effect of the modification treatment on the surface morphology and the chemical interaction of the GF by using scanning electron microscopy and infrared spectroscopy. Before and after modification, the GF/VER composites were tested for interfacial shear strength, flexural strength, and impact strength by using a single fiber strength machine, a universal material testing machine, and a pendulum impact testing machine. The effects of sodium hydroxide treatment on the interfacial and mechanical properties of GF/VER composites were investigated. It was found that after modification with a solution of sodium hydroxide (concentration of 2 mol/L, and treatment time of 48 h), the wettability of GF was improved, the surface became roughened, and the reactive groups on the surface increased. After the modification treatment, the interfacial properties of GF/VER composites were improved. The monofilament interfacial shear strength reached 5.00 MPa, and the fiber bundle interfacial shear strength reached 29.04 MPa, 25.31%, and 27.48% higher than the original samples before modification, respectively. The mechanical properties of the composites were improved, with the bending strength reaching 346.72 MPa and impact strength reaching 158 kJ/m2, which increased by 20.96% and 25.40%, respectively, compared with the initial samples before modification. Thus, it was shown that sodium hydroxide treatment positively improved the bonding strength between the fiber and the resin. These research findings provide a benchmark for modification processing methods for fiber-reinforced composites and ideas for enhancing composites' interfacial and mechanical properties.

Keywords: glass fiber; vinyl ester resin; interfacial modification; mechanical properties; vacuum-assisted resin infusion molding

收稿日期:20230331 網络出版日期:20230607

基金项目:浙江理工大学湖州研究院项目(2023)

作者简介:明琳(1998—),女,贵州遵义人,硕士研究生,主要从事纺织复合材料方面的研究。

通信作者:祝成炎,E-mail:cyzhu@zstu.edu.cn