BIM 技术在装配式研发楼项目施工中的应用

杨立 张雄 袁波宏 禹金伸 余括 杨柳 任国全

(1.中交一公局集团有限公司,西安 710000;2.中国建筑西北设计研究院有限公司,西安 710000)

引言

随着经济科技的不断发展、知识的突飞猛进、信息化的迅速扩张,建筑业由传统的粗放型管理方式不断向精细化管理方式转型升级[1,2]。

装配式建筑是一种新型建筑形式,其与BIM 技术存在紧密契合,实现设计、施工、管理、运营维护等多个环节的优化改进,提高建筑的综合效益[3]。本文主要研究探索BIM 技术在装配式项目施工阶段的塔吊选型、装配式构件管理和装配式施工质量管理的优化改进。

1 工程概况

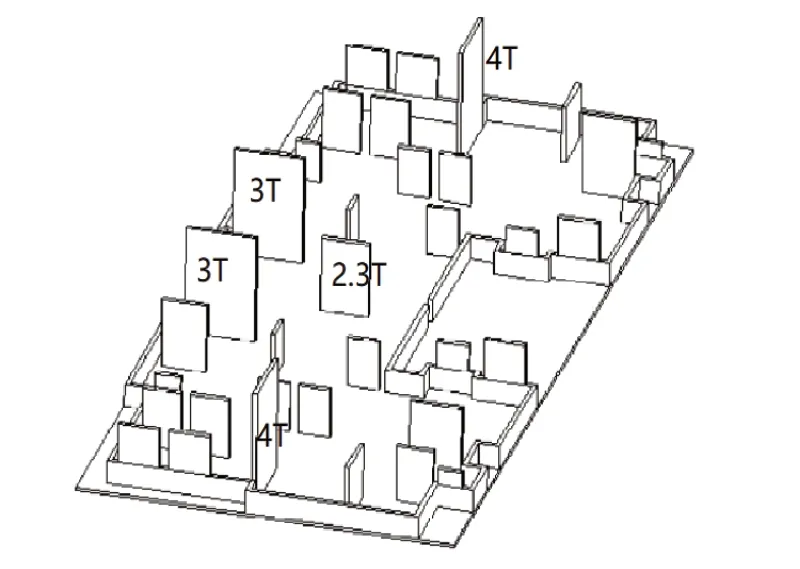

本研究选用陕西省西安市航天基地工业研发楼及科研办公综合体作为研究对象,项目由5 栋高层和6 栋多层建筑组成。项目主体结构为框剪、框筒、框架结构,项目整体的装配率为35%,主要包括叠合板、预制墙和预制楼梯。项目性质为EPC 总承包,具有装配式建筑BIM 应用的代表性,项目整体展示如图1 所示

图1 项目整体展示

2 装配式建筑BIM 应用重难点分析及应用创新

本研究针对装配式建筑BIM 应用项目的重难点,利用BIM 技术的可视化特点协助项目快速确定塔吊型号和位置,在保证塔吊安全的前提下,选择最适合和最经济的塔吊型号和塔吊位置;利用BIM 平台协助项目进行预制构件的管理,以便管理人员能方便地查看到预制构件的生产、运输、堆放、吊装和验收情况;以及利用BIM 技术的可视化特点,将装配式施工方案进行方案模拟[4],进行可视化交底,并利用BIM 平台,进行施工质量的管理,保证施工质量[5]。

2.1 塔吊选型与位置确定

预制构件相对于传统的建筑材料,其重量比较大,本项目最重预制构件达6 吨,吊装安全隐患大,塔吊选型与塔吊的位置确定难度大。目前,装配式项目在塔吊型号和位置的确定方法大多是采用通过利用CAD软件,校核每个预制构件是否在选择的塔吊型号与位置的起重范围内,整个过程需要反复核每个装配式预制构件,费时费力,而且塔吊的起重重量是随半径的变化成曲线状,加大了确定型号和位置的难度。

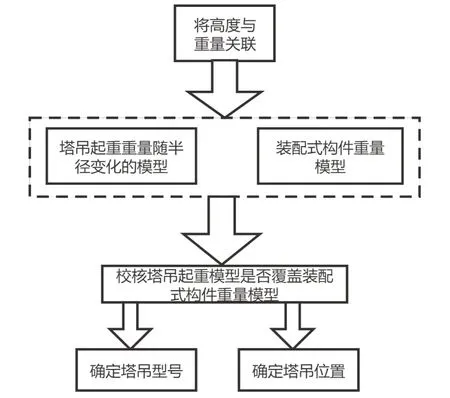

为解决此问题,项目组应用BIM 技术,利用BIM模型的可视化特点,研究探索出了一种快速确定装配式项目塔吊型号与位置的方法,如图2 所示是该方法的流程图。

图2 装配式项目装配式塔吊型号和位置的流程图

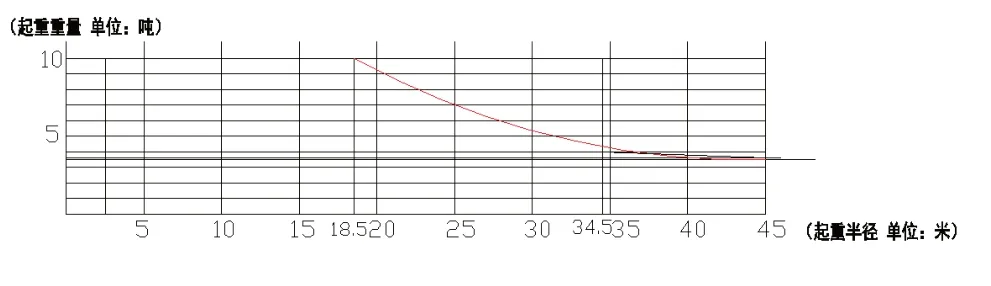

这种方法最重要的是首先将重量与高度关联。这种关联包括两个部分:一是塔吊的起重重量与高度关联,二是构件重量与高度关联。其中,塔吊的起重重量和起重半径有关系,需要根据塔吊说明书,确定塔吊的起重重量随塔吊半径变化的曲线,如图3 所示。

图3 某型号塔吊起重重量随半径变化曲线图

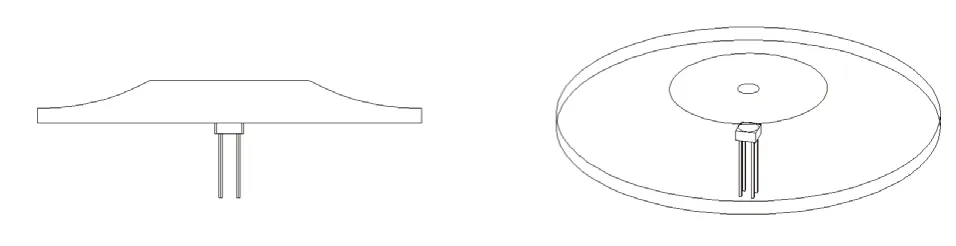

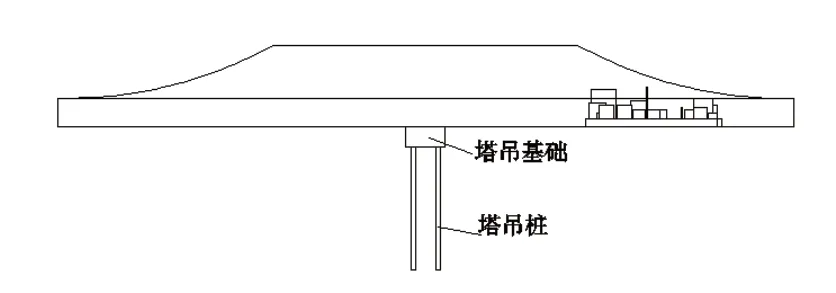

接着在BIM 技术软件—Revit 中建立选定的几种塔吊型号,塔吊起重重量随塔吊半径变化的三维模型,如图4 所示,其中,塔吊三维模型的高度(H)=转化系数(1)*塔吊起重重量(T)[6]。

图4 塔吊起重重量随半径变化的三维示意图

构件重量与高度关联时,需要通过Revit 建立装配式构件的三维模型,并引入安全系数,构件模型的高度(H)=安全系数(k)* 构件重量(T)[7],如图5所示。其中安全系数可以根据项目实际需要取1.1 或者1.2,确保选型塔吊的吊装安全。

图5 装配式构件重量的三维示意图

然后调整塔吊起重重量随塔吊半径变化的三维模型与楼的距离,根据检查塔吊的三维模型是否能包裹构件的模型。如图6—图7 所示,就能直观地查看塔吊的起重重量是否满足构件的重量,也能非常方便地调整塔吊与楼栋的位置关系。最后根据核查结果,确定塔吊的型号与位置,如图8 所示。

图6 塔吊起重的三维图与装配式构件重量的三维示意图

图7 校核示意图

图8 最终确定的塔吊

该方法不仅能快速确定既能满足吊装要求,成本又低的塔吊型号,而且大大提高了塔吊选型与位置确定的效率,很好地解决了装配式项目预制构件重,塔吊型号和位置确定的问题。

依据此方法,项目组把施工准备阶段计划采用的QTZ125 型号塔吊,更改为QTZ80 型号,每月每台塔吊节约租金1.2 万元,共计节约138 万元(共5 台同类型塔吊,塔吊运行周期23 个月),经济效益显著。

利用该方法——将重量与高度关联,还可以规划构件堆场的位置和堆场内构件的摆放位置,保证塔吊在吊堆场内的构件时用功最优,为项目节约成本。

2.2 构件跟踪

本项目的预制装配率高,预制构件多,且预制构件需要经过工厂生产、养护、运输、堆放、吊装和验收等多道工序,所以对预制构件的管理显得尤为重要,需要制定独特的构件跟踪方法。

本项目预制率高,预制构件多,预制构件包含叠合板、预制墙和预制楼梯,项目11 栋楼中有8 栋楼有预制构件,预制构件吊装量大,型号多,工序占用时间长,存料占用场地大。这些预制构件均需要经过生产、运输、堆放、安装和验收等各道工序,管理难度较大。目前,构件管理主要依靠构件厂和施工现场的管理人员通过微信和电话沟通的方式来协调管理,现场施工人员和现场管理人员也是通过微信和电话沟通的方式来协调管理,效率较低。

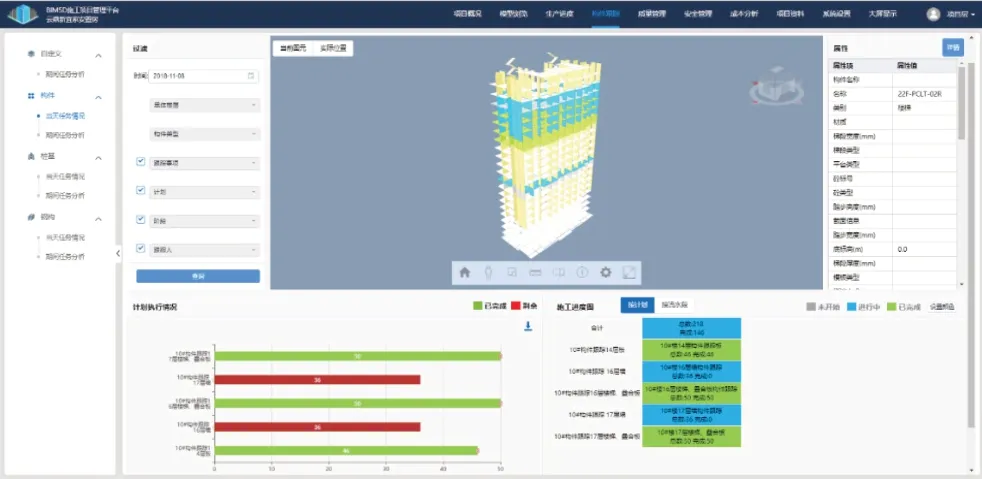

为解决预制构件协调管理效率低的问题,项目利用BIM 5D 平台的构件跟踪功能,将预制构件的模型导入到BIM 5D 平台中,将预制构件的相关信息同步到平台中,同时预制构件的相关信息直接生成独立的二维码,如图9 所示,继而在平台中快速进行装配式构件的跟踪事项安排。

图9 预制构件二维码

通过平台设置预制构件的工序——生产、运输、堆放、安装和验收等,并根据每道工序的质量要求,设置不同的管控点,比如,生产阶段设置预制构件的养护时间管控点,堆放阶段设置预制构件外观质量管控点,安装阶段设置预制构件的垂直度管控点。

设置完工序和管控点之后,再在平台中设置每道工序的检查人与责任人,检查人可以通过BIM 5D 平台移动端扫描预制构件的二维码,如图10 所示,来检查构件是否符合每道工序的管控点要求,如果不符合则通知责任人来整改,并将预制构件的状态返回至上一到工序,直至整改符合要求才可以进入下一道工序。整个过程可以保存在BIM 5D 平台中,从而将预制构件的质量管理过程存为一套完整的可追溯管理电子档案[8]。

图10 检查人员通过扫描二维码填写信息

通过BIM 5D 移动端扫描构件二维码,填写构件各阶段的信息,并对重点工序进行图片和视频留痕处理,保证预制构件每道工序的质量。同时,填写的预制构件数据自动实时同步至云端,通过网页端随时查看跟踪计划执行情况,清晰直观地查看每栋楼预制构件的生产、运输、堆放以及安装情况,如图11 所示。

图11 预制构件的跟踪情况

这些预制构件的信息上传至平台后,可以对构件的信息进行统计分析,如分析构件厂的产能、构件从构件厂运输道项目部的时间、构件卸货堆放的时间和构件安装的时间,方便项目管理人员对项目进度与资源进行把控协调,大大提高了预制构件的管理效率。

2.3 质量管理

本项目质量目标为陕西省优质结构工程,对施工质量要求严格,但是装配式建筑作为新型建筑形式,施工工艺和流程还不是很成熟,有装配式项目施工经验的施工人员较少,项目质量管理难度大。

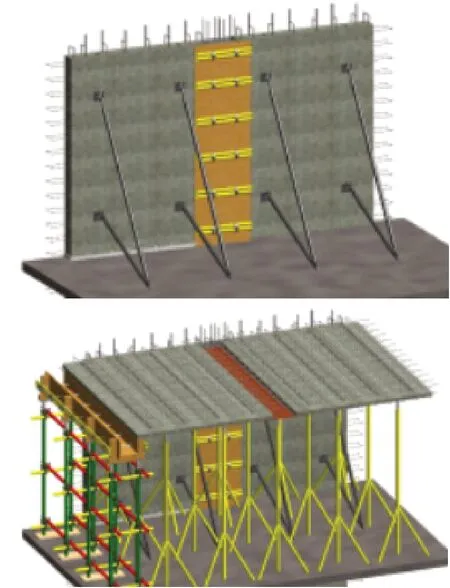

通过利用BIM 技术,结合项目装配式预制构件施工方案与现场实际施工时的条件,对预制构件整个安装过程进行优化[9],建立装配式预制构件安装施工工艺流程模型,如图12 所示,并进行装配式预制构件施工方案模拟[10]。针对预制构件的吊装顺序、支撑节点和灌浆顺序等重点、难点的地方,如两块预制构件中间模板的支模和脚手架搭接的方式,叠合板创新地采用独立可调支撑来解决传统的满堂脚手架不好调整叠合板水平的问题。利用BIM 模型直观地对施工人员进行可视化的交底,如图13 所示,提高了施工人员对构件安装施工方案的理解,保证了施工质量。

图12 装配式预制构件安装施工工艺流程模型

图13 利用BIM 模型,进行可视化交底

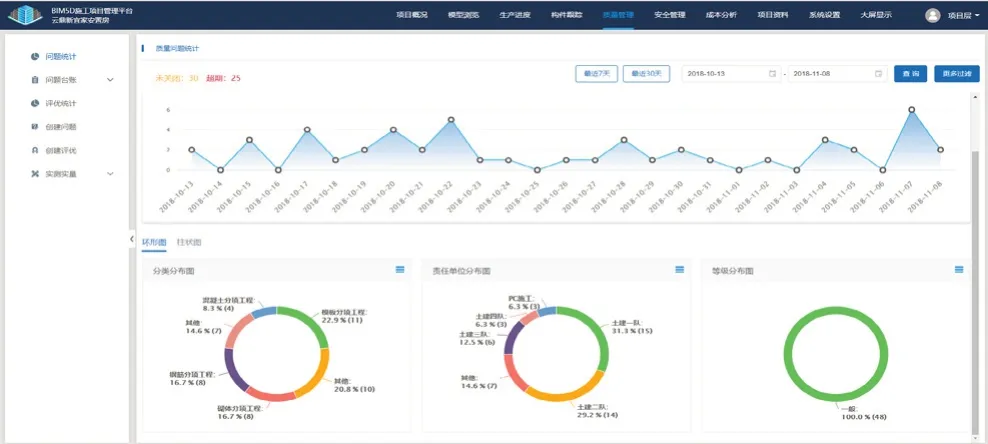

同时,利用BIM 5D 平台中的质量巡检功能,在施工现场发现质量问题时,可通过BIM 5D 手机端快速采集信息,填写问题分类、整改期限、整个措施和问题位置后,发起整改流程责任到人;责任人收到整改通知后,进行整改;整改后,可以用BIM 5D 手机端将整改后的部位拍照或者拍视频,上传至BIM 5D 平台中,项目管理人员可以实时查看。如果整改不符合要求,则可重新输入整改要求和整改期限,并点击重新整改,相关责任人就会重新收到整改的提示;如果整改符合要求,则可通过检查,关闭流程,并将问题留痕处理,形成一个质量安全闭合流程,如图14 所示。同时,质量巡检信息自动同步至网页端,依据不同的纬度(时段、责任人、专业、类型、位置等)自动对质量安全问题进行分析,如图15 所示,辅助项目加强质量管控与分包的管理。真正达到责任到人、有据可查,数据集中,确保工程整体质量[11,12]。

图14 质量问题跟踪

图15 质量问题分析汇总

3 结论与展望

本文通过研究BIM 技术在装配式项目中的应用,针对项目预制构件重量较大,项目预制率高、预制构件多和施工质量要求高的问题进行梳理总结,形成了一套BIM 技术在装配式项目中的应用方法和流程,详细介绍了利用BIM 技术解决装配式项目塔吊选型和位置确定的思路、利用BIM 5D 平台管理预制构件的流程和利用BIM 技术的可视化以及BIM 5D 平台进行装配式施工质量的管理。

以上针对装配式项目BIM 技术应用的方法和流程,不仅装配式项目可以应用,其他工程项目也可以应用。如塔吊选型与位置确定方法还可以推广应用于解决装配式项目的构件堆场位置确定问题,也可以推广应用至其他有重量较大建筑材料或设备吊装的项目;构件跟踪可以推广应用至钢结构安装、桩基施工和幕墙安装等,提高项目的管理效率;应用BIM 模型的可视化交底和BIM 5D 平台的质量巡检还可以推广应用至其他工程项目,提高项目管理人员对项目施工质量的把控,确保工程整体的施工质量。

BIM 技术的应用不必追求大而全,而应该结合项目的实际需求,以解决项目难点、为项目创效为出发点,这样才能推广项目BIM 技术应用,推进施工技术的发展。