基于达索3DExperience 平台的大跨中承式拱桥数字技术应用研究

李健刚 何维利 杨冰 孙永超 孔越 王宁

(北京市市政工程设计研究总院有限公司,北京 100082)

引言

目前勘察设计行业正面临着由“量”向“质”的产业结构升级,交通基础设施领域的数字化转型升级工作也已提上日程。数字协同应用能力的提升需求逐渐在各行业形成共识,行业内数字技术在正向协同设计[1-4]、建模方法[5,6]以及各阶段应用[7-9]等都在不断增多。随着数字技术的发展及项目的深入应用,特别是复杂项目的应用,将会有力促进数字化技术在项目中的普及与推广[10-12]。当前大跨中承式拱桥的数字技术实践不足,相关应用研究较少,没有形成规范化的技术应用方法,本文通过跨永定河大桥项目对相关应用进行了探索,为后续研究提供了可借鉴经验。

1 项目概况

京雄高速跨永定河大桥是典型的大跨中承式拱桥,由东引桥、主桥、西引桥三部分组成,全长 1 620m,其主桥采用飞燕式提篮拱,如图1 所示。主桥跨径布置为(60+50+300+50+60)m,总长520m,主桥桥面标准宽度48m。大桥主拱采用悬链线线形,矢高为75m,矢跨比1:4,拱轴系数m=1.5。大桥中孔拱肋和边孔钢筋混凝土拱肋在基座处固结,中孔拱肋以300年水位线为界,以上采用变截面空间扭曲变截面异型钢箱拱肋,以下采用混凝土箱形断面,结合部采用钢砼组合结构过渡。

图1 方案效果图

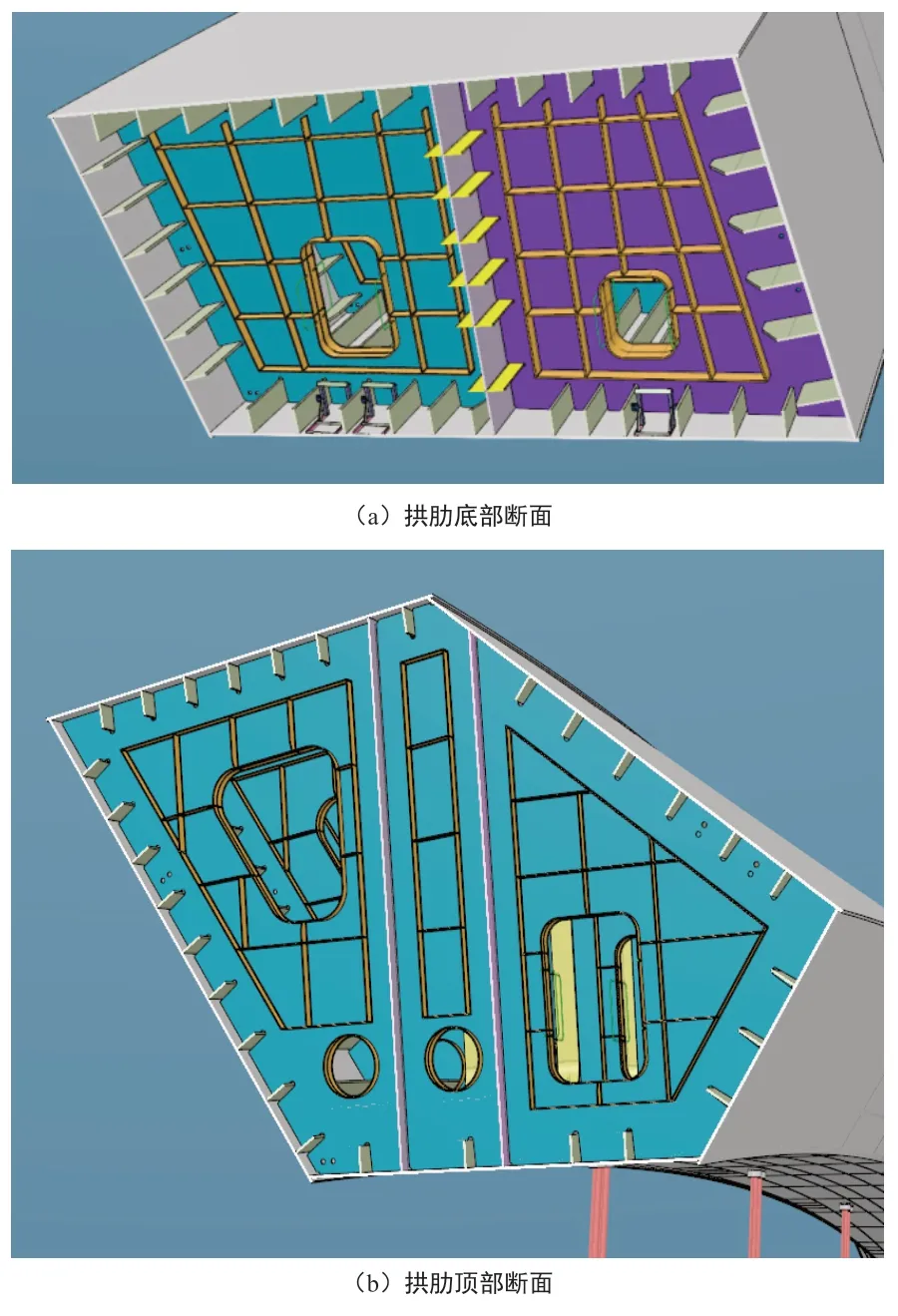

该桥主拱肋整体内倾,内倾角度约为15.6°,拱肋基座横向间距70m,拱顶横向间距28m。拱肋采用异型变截面扭曲断面,基座附近断面为近似矩形,尺寸约为9.8×3.8m,至桥面附近过渡为五边形,桥面以上保持为不规则扭曲五边形,拱顶截面边长尺寸范围为3~6m,截面形式如图2(a)~(b)所示。

图2 拱肋断面

2 数字技术应用与探索

针对大桥拱肋等主体构件空间扭曲的设计难点,大桥采用曲面设计功能较强的达索系统3DExperience平台进行正向协同设计。相比其它三维设计软件,3DExperience 平台底层为单一数据源构架,集成了三维参数化设计(CATIA)、协同分析(SIMULIA)、施工仿真(DEMIA)、项目管理(ENOVIA)等所有功能,利用单一平台实现了不同功能之间的无缝衔接,能极大降低同一模型不同需求之间的协同难度。通过网络安全访问的VPN 模式,3DExperience 平台可以实现多参与方、多专业之间的异地高效协同以及基于统一模型构架下的设计、加工及施工的一体化高效协同应用,能有效提升模型的利用率及协作效率,并有利于探索基于数字化模型的项目管理以及基于大桥数字化模型的全生命周期应用。项目统一模型构架如图3 所示。

图3 项目统一模型构架

同时根据大桥项目拱肋等主体结构空间扭曲面的设计特点以及异形钢结构构件在建造过程中的精度控制等难点问题,在项目实施前期对基于3DExperience平台的大桥数字技术应用进行了统一策划,特别是多参建方下的项目统一模型构架、统一编码、数字化成果交付等方面内容进行了约定,提升了后期大桥的数字技术应用效率。

2.1 正向设计与协同分析

本项目在统一模型构架下对大桥结构进行合理拆解、统一编码,组织与细化设计模型结构树。

建模前需要明确模型坐标系的定位原则,从而确定模型局部坐标系与项目大地坐标系之间的关系,确保项目设计成果交付时的坐标准确性。一般可以通过公式(1~2)来确定数字模型局部坐标系与大地坐标系的换算关系。

式中:

Po为原坐标向量{xo,y o,zo},δP为坐标平移增量{δX,δY,δZ}

Pt为平移后坐标向量{xt,y t,zt},Pr为绕Z 轴旋转后坐标向量{xr,y r,zr}

Rz为绕Z 轴旋转矩阵为对应的转置向量。

坐标系转换过程中,一般维持高程体系不变,且尽量只进行平动,便于工程应用过程中的坐标校核。

明确坐标系定位之后进行总体条件建模。先将倾斜摄影文件地形点云数据导入到达索平台中形成三维地形曲面,再利用勘察数据形成三维地质模型。再在三维地形条件的基础上,进行道路平曲线及竖曲线的创建,最终形成道路三维空间定线。

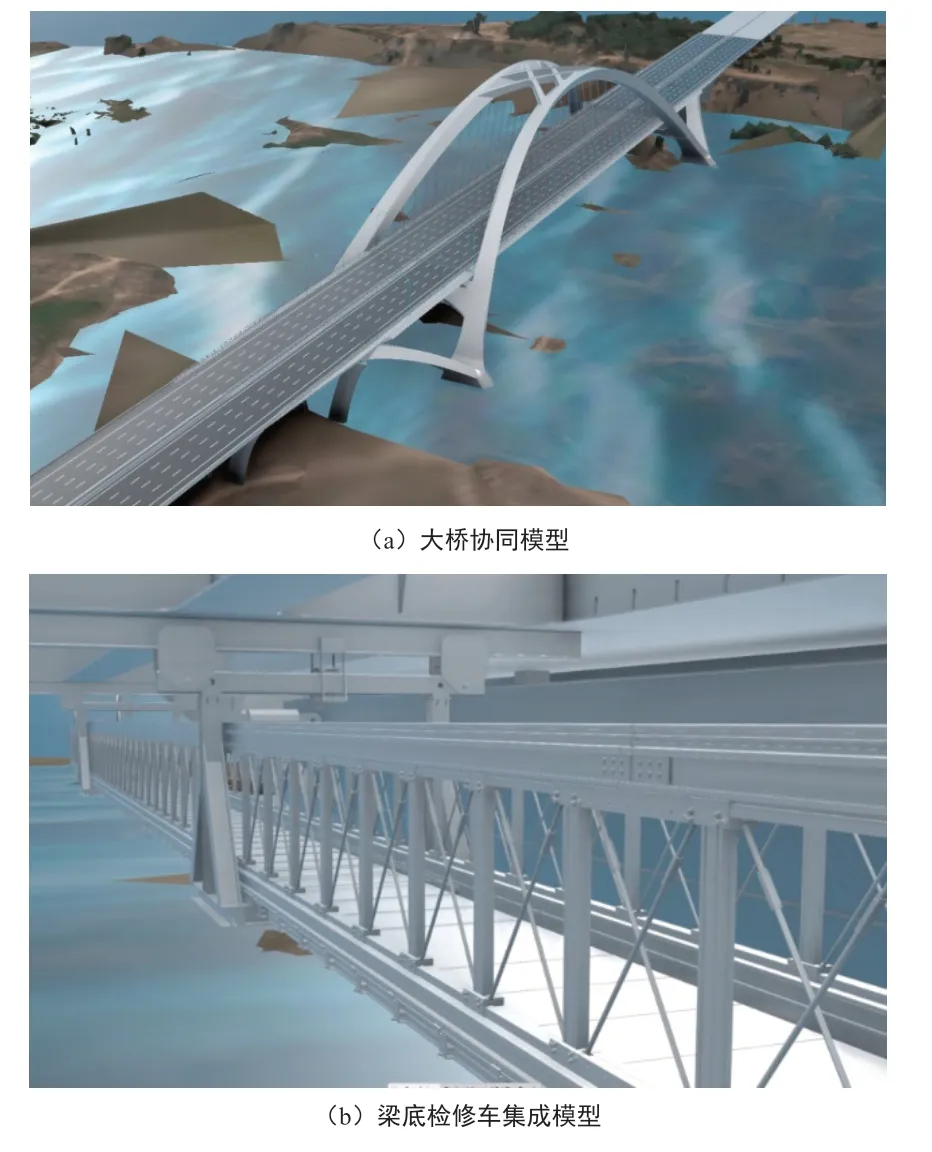

大桥项目多专业协同设计在总体条件模型基础上进行,如桥梁、道路交安及排水等,均基于达索3DExperience 平台利用“骨架+模板”建模方法[5,6]进行三维协同设计,也有部分附属结构如检修车等,利用其它软件如Solidworks 等进行建模,再集成组装到达索平台中,如图4(a)~(b)所示。

图4 协同设计

在协同设计过程中,先将主要资源模板化,再利用3DExperience 平台内嵌的脚本语言EKL、通用编程语言VBA(Visual Basic for Applications)等手段进行快速的模板实例化,同时对部分常规设计流程利用3DExperience 平台内嵌的流程封装语言KAC 进行封装,简化建模流程并提升模型创建效率。

该桥总体分析采用Midas 计算,局部节点采用达索平台进行协同分析,有效提升了复杂结构的局部性能分析效率。

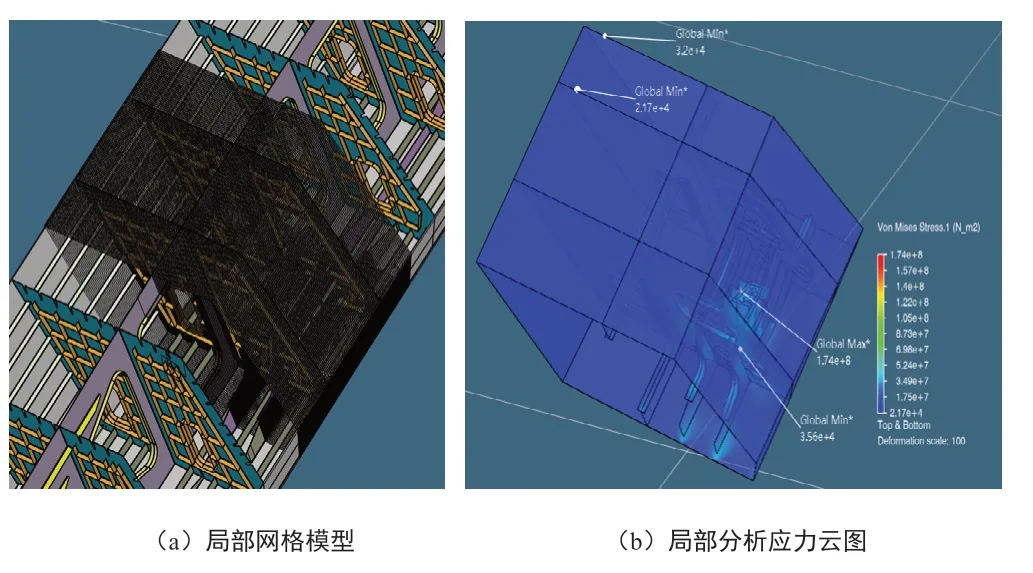

在利用达索平台协同分析功能对大桥复杂节点如吊杆锚区,如图5(a)~(b)所示,拱肋与主梁固结的大横梁区以及拱脚基座等复杂局部结构进行协同优化分析的同时,还对异型拱肋结构畸变翘曲影响进行了系统性的分析,包括对横隔板间距、横隔板开孔率及刚度、分仓板刚度等不同影响因素及不同荷载工况下的模型进行畸变翘曲的参数化协同分析,协同分析效率较传统模式提升50%以上。

图5 锚区协同分析

利用3DExperience 平台进行正向设计与协同分析不仅很好地解决了大桥空间扭曲面及其复杂节点的设计与优化难题,提升了设计效率,同时保障了结构后期的可加工性及可实施性等问题。

2.2 三维设计校审

达索平台提供了两种校审模式,一种是基于设计胖客户端的校审模式,另外一种是基于网页端的轻量化模型校审模式,两种模式都可以方便地跟设计模型关联,并能便捷地进行设计校审标识,如图6 所示。三维设计校审结合项目管理中的质量管理流程,增强设计质量信息的可管理性与可追溯性,提升了校审质量与效率。

图6 基座骨架三维校审标识

2.3 数字化设计成果交付

该桥主体结构如拱肋、风撑及大横梁等均为空间异型曲面构件,且结构节点构造复杂,如果将三维模型完全转换为二维设计图纸,工作量将非常大,且后期加工制造深化设计还需要在设计模型的基础上按施工监控预拱度以及加工工艺等参量进行调整,故利用三维模型导出二维钢结构设计细节图纸对加工制造而言并无太大的直接价值。

采用“非预拱线形模型生成的关键控制性二维图纸+含预拱度参量的三维参数化数字模型”的方式完成数字化设计成果的交付,能最大限度地降低常规设计二维细节图纸的出图工作量。利用含预拱度参量的参数化三维设计模型也能大幅提升加工深化模型的工作效率,同时利用非预拱线形模型生成的关键控制性二维图为后期进行成桥线形及关键结构尺寸等提供一个验收参考基准。

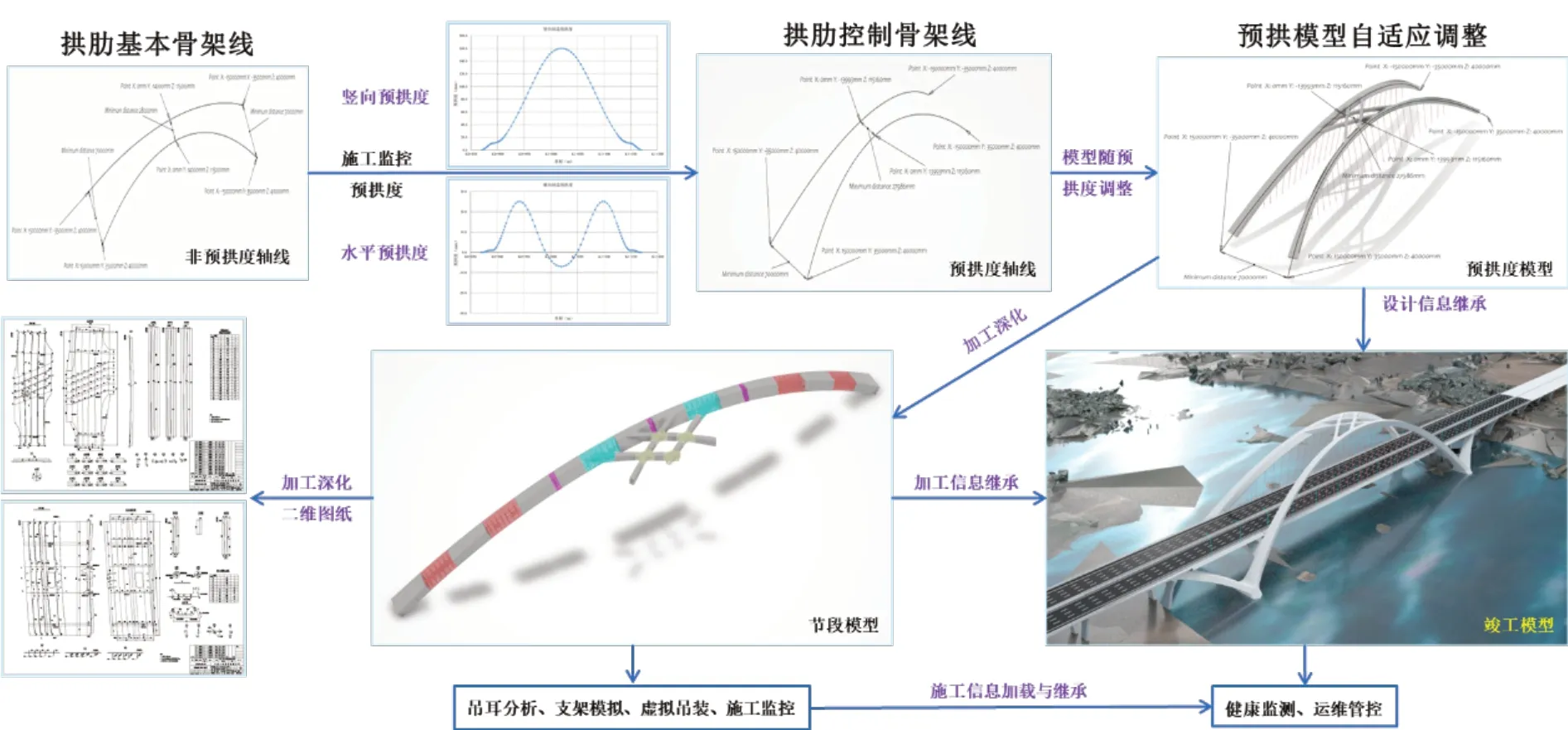

2.4 深化设计与应用

在统一模型构架下,设计模型、加工深化节段模型以及施工临建模型通过关键参量实现有效协同,提升模型整体协作效率。特别是利用预设的预拱度参量,在加工深化阶段通过调整施工监控预拱度控制参量进行更新,实现设计状态参量至预拱度状态参量的快速调整以及设计与加工深化模型的无缝衔接,通过快速调用深化设计模板形成加工预拱度节段模型,节省模型重构深化时间4 个月左右,如图7 所示,有效地保障了施工工期。

图7 预拱度模型协同应用

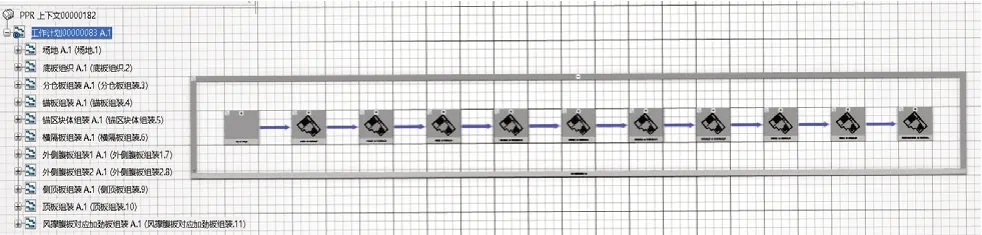

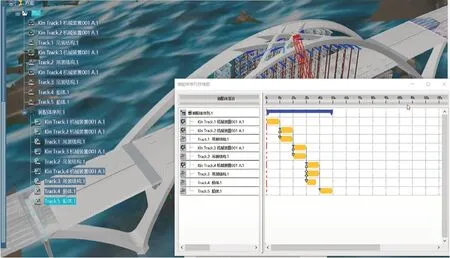

后期结合加工深化节段模型资源,并利用平台PPR 模块进行模型数据关联,方便对节段制造拼装工艺流程的进行仿真模拟,如图8 所示,为节段组装工艺的合理优化提供了良好的基础,节省了工艺优化时间。

图8 拱肋节段加工制造工艺流程定义

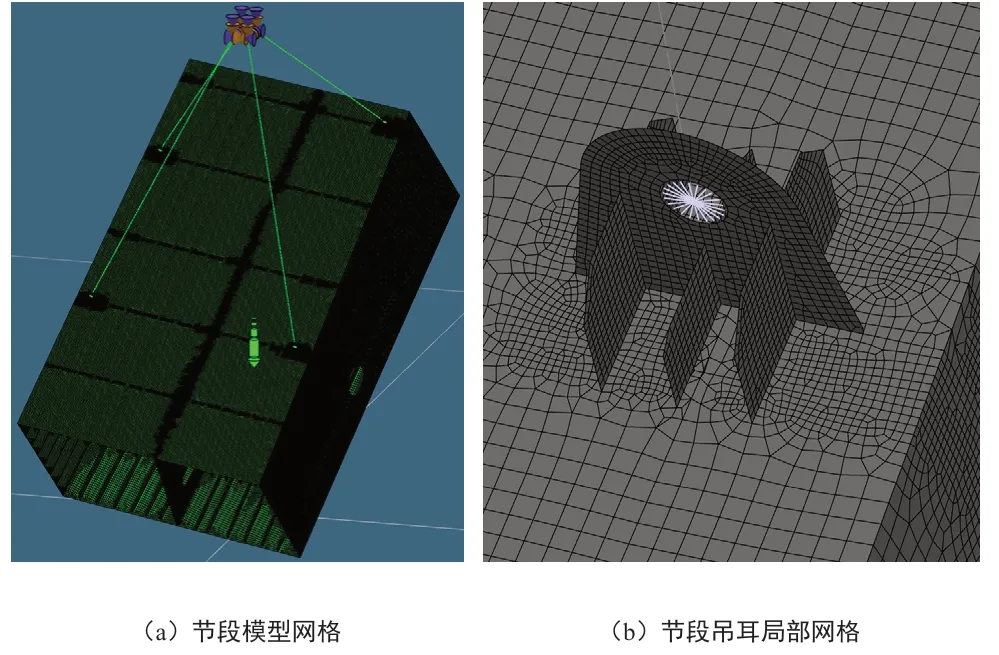

同时利用节段模型快速实现重心定位、吊点位置设置以及吊带长度的测量与优化等工作。并在节段模型基础上快速生成有限元网格对节段吊耳进行精细化分析,节省吊耳影响分析模型的重构时间,如图9(a)~(b)所示,提升吊装节段吊耳设置与分析的效率,保障了施工质量以及施工进度的有效推进。

图9 节段吊耳有限元模型

2.5 施工模拟

在统一模型构架下,创建与集成主要的临时工程模型,包括钢结构加工组拼厂、栈桥、支架、基础围堰以及浮吊等现场施工设施。结合施工临时工程模型进行施工仿真可以直观地反映出实施现场可能发生风险的问题,辅助对施工组织方案进行合理性评价及优化,修正施工组织过程中可能产生风险的步骤,保障施工安全及质量。

节段吊装模拟主要针对关键节点的路径安全性与合理性优化,通过虚拟建造仿真模拟,如图10 所示,最大限度地降低实施过程中的潜在风险。

图10 风撑节段吊装模拟

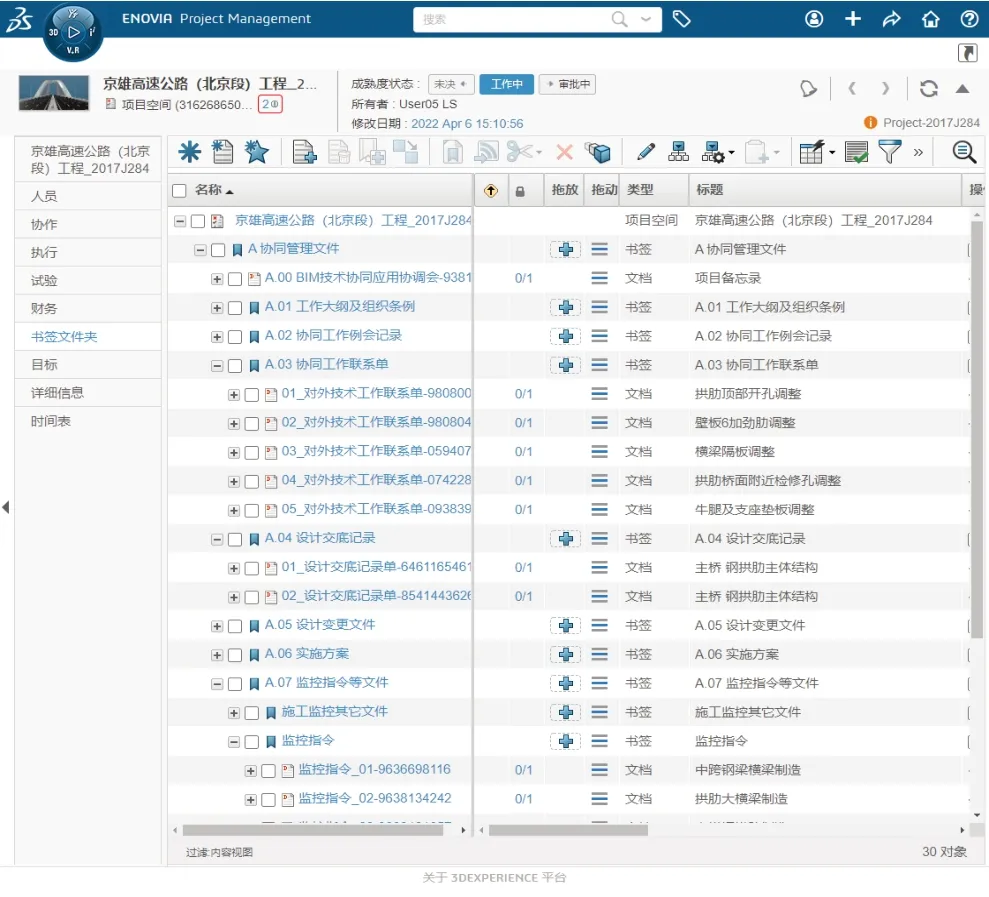

2.6 项目管理探索应用

项目依托3DExperience 数字协同平台,通过统一的中央服务器协作模式,探索项目的进度管控、质量管理及安全管理等工作在数字平台上的协同以及项目文件的实时归档及版本管控等,实现项目进度可管控、项目质量可监督、项目风险可分析以及项目信息可回溯的目标。

基于项目WBS 分解,可以实现实施进度与计划进度之间的关联比对,更好地辅助项目进度管控以及资源的调配,同时还可以对文档进行关联管理,如图11所示,提升项目的管理品质。

图11 文档管理

3 结论

通过基于达索3DExperience 平台的大跨中承式拱桥数字技术应用与研究,主要结论如下:

(1)基于单一数据源的中央服务器并结合VPN安全访问模式,能有效解决多参与方异地实时协同应用;

(2)基于统一模型构架组织模式有助于大桥数字模型设计、建造一体化应用,提升模型总体协作效率20%以上;

(3)将项目后期应用需求前置,是提升模型应用效率以及应用价值的有效途径;

(4)数字化可交付成果应逐步转向三维数字化模型成果交付,提升三维模型利用效率与价值,减少无价值、少价值的二维成果输出;

(5)数字化技术的协同应用是一项系统工程,需要参建各方的积极协作以及组织管理层面上统一协调,最大限度地发挥数字技术的效率与价值。

目前大桥项目已经完成大部分基础施工及部分主梁的架设,正紧锣密鼓地进入到拱肋大横梁、拱顶风撑以及异型拱肋的吊装施工过程。数字技术应用也正有序推进,并已进入关键期,项目将继续发挥数字技术优势,全力保障大桥项目的顺利实施,有效提升大桥数字化建造水平。