混凝土3D 打印的机器视觉检测研究现状与展望

陈权要 周燕 周诚

(1.华中科技大学 国家数字建造技术创新中心,武汉 430074;2.华中科技大学 土木与水利工程学院,武汉 430074)

引言

近年来,随着基础设施产业化的推进,智能建筑形式在建筑环境中的应用越来越广泛。混凝土3D 打印建造作为智能建筑的一种形式,因其施工速度快、自动化程度高,并且能够提高无模板施工的设计自由度[1-3]等优势,正受到国内外越来越多的关注。

2020 年,清华大学徐卫国团队在河北武家庄利用3 台可移动机器人平台3D 打印了106 ㎡的农户住宅[4]。2021 年,中建技术中心采用原位3D 打印技术在广州建造了一座两层办公楼[5]。国外方面,意大利WASP公司与Ricehouse 公司合作,使用土壤和农业废弃物作为原材料,于2018 年建造了一座命名为“Gaia”的3D 打印房屋,打印材料成本不到1 000 美元[6],如图1(a)~(b)所示。2020 年,德国建筑公司Peri 与丹麦建筑3D 打印公司COBOD 合作,仅用100 多小时打印建造了德国第一座3D 打印房屋[7]。因此,混凝土3D 打印技术的发展能够促使废弃材料再利用,降低碳排放,同时也在一定程度上促进了设计的智能化水平和装配施工精细化能力。

图1 使用天然材料(土壤和农业废弃物)3D 打印建造的房子“Gaia”

然而,在混凝土3D 打印过程中,由于打印材料、打印装备、打印工艺及环境条件的影响,混凝土结构不可避免地会出现层间变形、局部偏移及表面裂纹等缺陷[8]。上述缺陷会不同程度地影响打印结构的外观和性能,甚至会造成整个打印过程失败。因此,对混凝土3D 打印的质量检测十分必要。常见的检测方式分为接触式检测和非接触式检测。基于人工的接触式检测方式效率低,且受到实际打印环境影响,具有一定风险;非接触式检测包括超声波、红外线、X-射线及机器视觉检测等。其中,作为工业智能制造的“智慧之眼”[9],应用机器视觉技术检测打印结构的缺陷,为混凝土3D 打印质量控制提供了新途径。此外,基于建立的图像数据库,深度学习的机器视觉技术,如深度卷积神经网络的构建,有望提高混凝土3D 打印质量检测的效率和精度[10]。

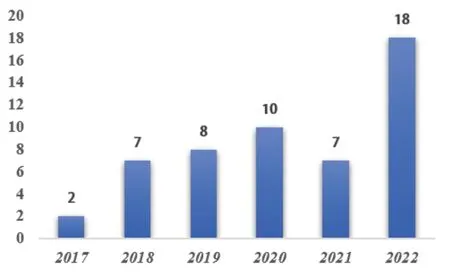

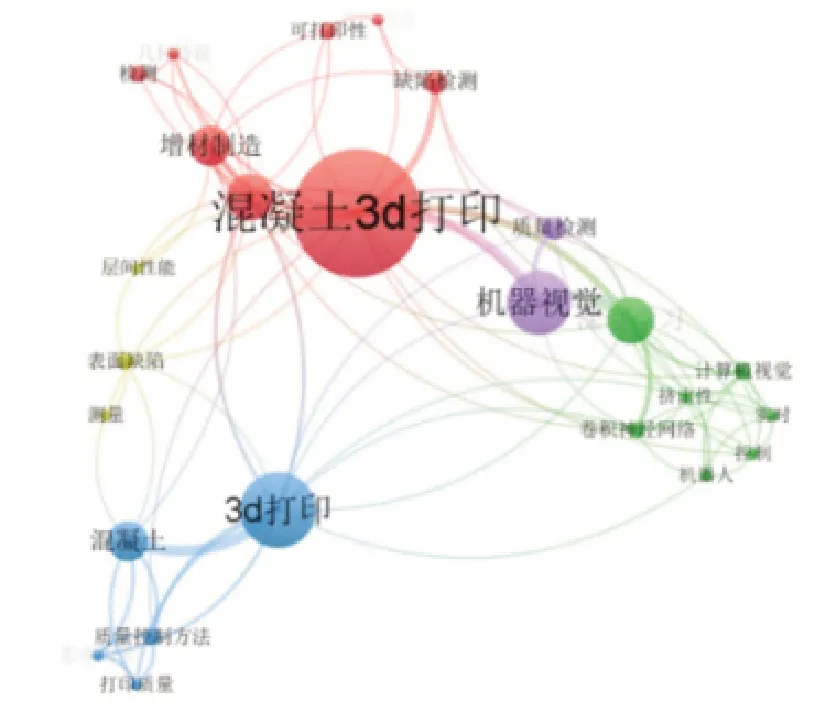

因此,本文针对混凝土3D 打印的机器视觉检测研究与应用,从CNKI、Scopus、Web of Science、Google Scholar、SpringerLink 等文献检索网站以混凝土3D 打印、机器视觉、计算机视觉、深度学习作为关键词组合检索到87 篇相关文献,以涉及到混凝土3D 打印的检测为准则选取其中52 篇文献进行进一步分析。年发表文献篇数如图2 所示,关键词网络图如图3 所示,梳理了机器视觉技术在混凝土3D 打印偏差、层间变形及表面缺陷检测中的研究现状,为混凝土3D 打印质量控制及发展提供借鉴。

图2 年发表相关文献篇数

图3 关键词网络

1 打印构件几何形貌与精度检测

1.1 几何形貌检测

混凝土3D 打印相较于传统混凝土浇筑的优势是能不受模板的限制打印出各种非线性结构构件。因此,判断打印质量的一个重要因素就是检测打印的结构几何形貌与设计的模型是否一致。

目前,国内外学者研究混凝土3D 打印的机器视觉检测几何形貌主要分为两个方向:

一个是采用深度相机、双目相机等收集打印的图像数据,基于图像比较打印构件的几何形貌。如GieljanVantyghem 等[11]利用相机记录了3D 打印混凝土梁在受拉应力的结构位移变形。Kwangwoo Wi 等[12]将高速相机与数字光投影仪结合,从二维图像中确定打印构件的高度、直径、层厚度及层宽度,从而对打印样品的几何形貌缺陷进行评估。

另一个方向是使用激光雷达传感器、结构光扫描仪等,获取打印构件的点云数据,基于点云数据计算分析3D 打印构件的几何形貌。Sooraj AO Nair 等[13]将混凝土3D 打印设计模型与手持3D 扫描仪扫描打印结构得到的点云进行比较,并定义了打印精度指数这一指标来量化混凝土3D 打印设计模型与打印结构之间的不匹配性。

国内方面,同济大学YUAN P 等[14]基于三维激光扫描对可变宽度的挤出系统打印的混凝土构件进行三维重建,再对重建的三维模型轮廓进行检测。

基于图像的几何形貌检测成本低,且简单、方便,但存在图像分辨率低、噪声大等问题,而基于点云的几何形貌检测结果更准确,但检测处理过程较为复杂,对测量物体的表面特征和颜色有一定的要求。因此,应根据使用场景、打印构件的尺寸轮廓及精度要求确定合适的检测方案。

1.2 几何精度检测

混凝土3D 打印成形经历从模型设计到路径规划再到实际打印过程[8],检测打印构件的几何精度,包括全局检测和关键部位检测。Richard Buswell 等[15]提出一种3D 打印混凝土几何精度标准化测试方法,使用结构光扫描仪对经过铣削和未铣削的打印墙体构件的17个关键特征进行测量。结果表明,测量精度在0.7mm以内,如图4(a)~(b)所示。徐捷等[16]开发了一种基于几何尺寸与公差的框架来量化3D 打印混凝土的成形精度,将DAVID SLS-3 结构光扫描仪安装在打印机械臂上,捕捉打印构件的全局几何特征,比较了不同打印参数及固化时间对构件成形精度的影响,从而为工艺参数的确定提供比较基准。

图4 打印墙体构件几何精度检测

机器视觉技术能保证较高精度下的混凝土3D 打印的形貌和几何特征检测。但目前的检测大多集中在打印完成后的阶段,在打印过程中实时收集图像和点云数据,实时处理并分析几何信息的研究较少。应针对上述需求,研究能够实时快速处理图像和点云数据的方法,使其在打印过程中能够对打印构件的几何信息进行分析。

2 打印层间变形与稳定性检测

最常见的混凝土3D 打印工艺类似于熔融沉积成型工艺[17],通过打印喷嘴挤出的混凝土材料层层堆叠形成打印结构[18-20]。因此,层间的打印质量控制至关重要。而层间的打印质量与打印层高、层宽及打印机喷头移动速度等工艺参数密切相关[21-23],通过机器视觉技术来检测打印层间变形与稳定性并实时调整打印工艺参数,能有效提高混凝土3D 打印层间质量。

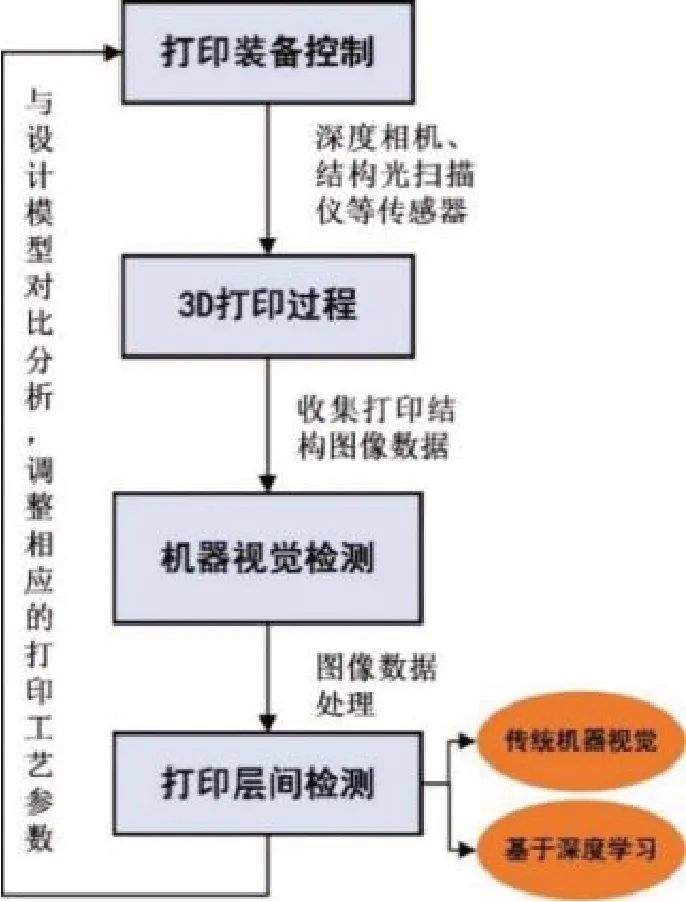

首先,在3D 打印装备上或四周布置深度相机、结构光扫描仪等传感器,打印时同步收集打印结构数据;其次,对收集的数据进行分析处理,识别打印结构的层间缺陷;最后,通过控制打印装备来调整相应的打印工艺参数,降低层间变形,如图5 所示。

图5 基于机器视觉的打印层间变形与稳定性检测流程

2.1 层间变形检测

在混凝土3D 打印过程中,下层不断提升的结构强度不能抵抗新挤出层的挤压,因此会出现层间变形。层间变形会导致混凝土层间粘合力下降,进而影响混凝土的力学性能。

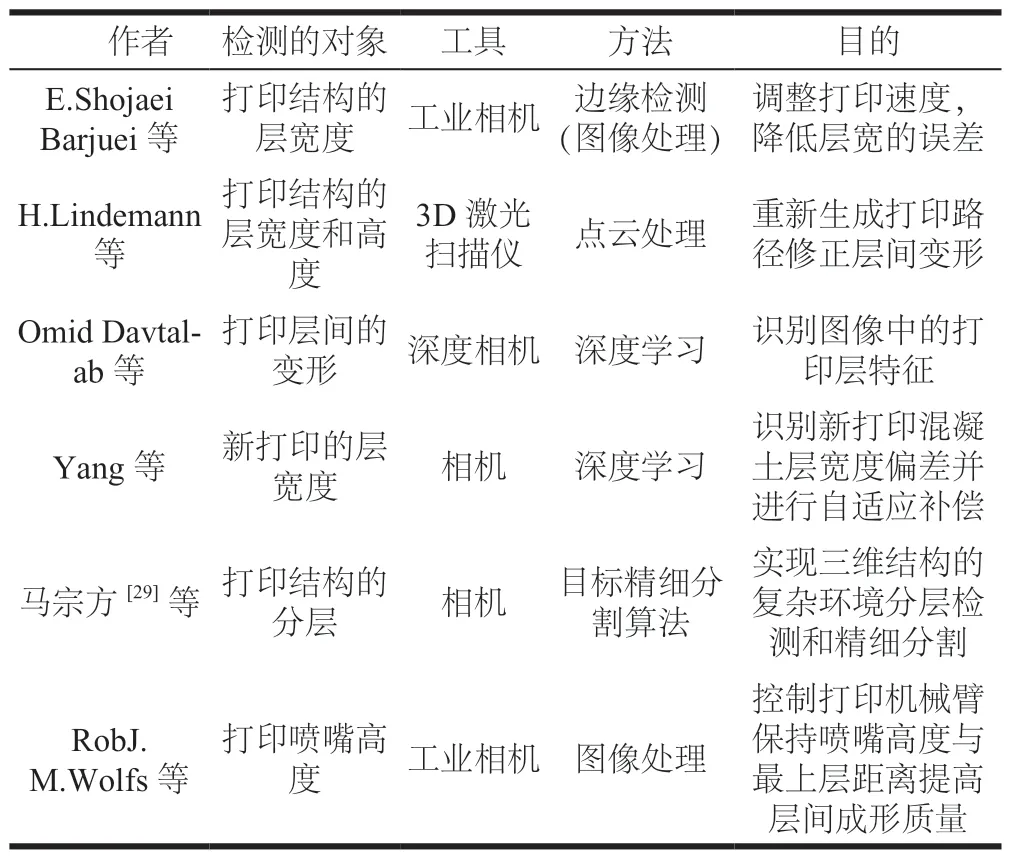

对于混凝土层间变形的检测,一种是采用机器视觉手段检测打印结构的层高、层宽等特征,另一种是以打印设备为检测对象,发掘打印工艺参数与打印结果的关联,直接测量打印设备的相关参数并调整,以此来降低打印层间变形,如表1 所示。

表1 混凝土层间变形检测研究

E.Shojaei Barjuei[24]提出了一种基于视觉的混凝土3D 打印控制系统:通过相机的边缘检测和层宽计算算法提取实时层宽信息,进而调整打印速度来降低打印层宽与所需层宽的误差。H.Lindemann 等[25]使用3D激光扫描仪对喷浆3D 打印双曲面钢筋混凝土结构进行扫描,通过对比规划层高宽与实际层高宽的偏差计算出机器人路径的修正向量,然后为下一次喷射混凝土打印生成打印路径。Omid Davtalab 等[26]开发了一个卷积神经网络来检测打印层间的变形,但该模型仅用于提取整个打印结构,层间检测仍是通过传统的边缘检测完成。Yang 等[27]基于深度学习实例分割模型,检测混凝土新打印层宽度,并根据识别的偏差执行自适应补偿。

除了以打印的混凝土结构为检测对象,部分研究以打印设备作为检测对象,对提高层间打印质量的影响更加直接。Rob J.M.Wolfs 等[28]认为混凝土3D 打印层间变形与打印喷嘴和上一打印层之间的距离有关,开发了一种喷嘴高度的测量与反馈设备,能够连续测量并控制喷嘴底部与打印顶部的距离,且通过两个打印案例研究,验证了该设备的有效性,如图6(a)~(b)所示。

图6 混凝土3D 打印案例对比

2.2 层间稳定性检测

除了层间变形,混凝土3D 打印受打印材料和打印工艺的影响,打印层间会出现明显的偏移或者材料无法及时固化而流出[30],导致层间无法正常堆叠,进而降低了打印质量。

Paul Carneau 等[31]分析了一些混凝土3D 打印层间偏心失稳的情况,包括层间流出、层间过压及纵向撕裂等,如图7(a)~(c)所示,这些情况基本都是由打印工艺存在缺陷导致的。因此,使用RGB 相机对打印过程进行监控,当层间出现偏心失稳现象时,及时停止打印过程。

图7 打印工艺缺陷导致的层间失稳

沈等[32]开发了一种基于机器人3D 打印的层间缺陷视觉检测系统。该系统能够检测真实模型和打印构件的轮廓,当打印层出现失稳或坍塌时,检测系统会输出信号控制机器人停止打印。

打印层间偏心对于混凝土3D 打印是较大的缺陷,这也意味着采用机器视觉技术进行混凝土3D 打印层间偏心检测的结果要足够精确。

3 打印表面缺陷检测

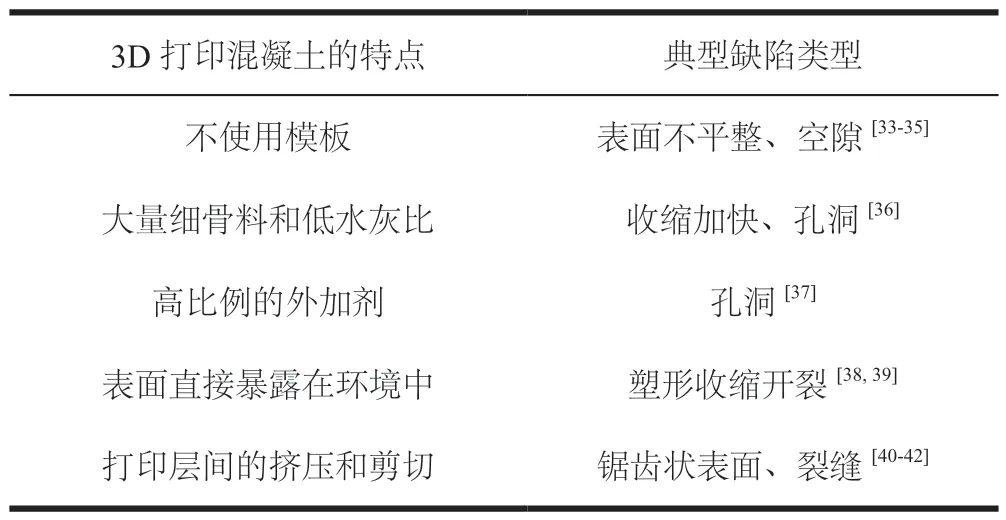

与传统的混凝土结构相比,3D 打印混凝土结构由于自身的打印材料要求和工艺特点,如大量细骨料和低水灰比、不使用模板、打印层间存在挤压和剪切等,因此,在固化成形过程中,表面会存在裂缝、孔洞及收缩变形等一些缺陷。上述缺陷既会降低打印结构的美观度,又会对结构的力学性能和耐久性造成重要影响,如表2 所示。

表2 3D 打印混凝土特点及典型的表面缺陷

3.1 表面裂缝检测

对于混凝土3D 打印裂缝检测,传统机器视觉方法主要基于收集的图像数据,进行预处理降低图像噪声后,人工设计尺寸不变特征转换(scale-invariant feature transform, SIFT)等[43]特征提取算法识别裂缝特征,并进行计算分析。Shanmugara[44]基于计算机视觉,采用双仓线性二元模式纹理分析,识别了混凝土打印层的裂缝状态。Moelich[38]等采用数字图像相关法研究3D打印混凝土的塑形收缩开裂。Norman Hack 等[45]将相机和激光扫描仪相结合,提出了一种全自动检测方法和后处理过程,用于喷射3D 打印混凝土的建造过程,修复打印过程中产生的表面裂缝等缺陷。

Selorm Garfo 等[46]使用Mobile-Net 卷积神经网络作为图像特征提取器,建立了一个深度学习模型。结果表明,相比于传统检测方法,该方法能更准确、更快速地自动检测混凝土表面裂缝缺陷。Lao 等[41]基于人工神经网络,将打印喷嘴形状与挤出混凝土结构形状相关联,从而灵活地选择喷嘴以提高打印结构表面的平整度。

3.2 表面孔洞检测

混凝土3D 打印由于材料的性能、养护期间的保湿度和时间等因素,在成形过程中表面会产生一些孔洞。这些孔洞会加大结构与外界的接触面积,使结构易受到破坏[47]。

目前,基于机器视觉技术的检测方式大多依靠扫描电子显微镜(SEM)或计算机断层扫描(CT)来识别3D 打印混凝土结构的孔洞[48]。吴凯等[49]研究了混凝土3D 打印构件和浇筑构件的抗渗抗冻性能。采用CT 扫描和体视显微镜,检测经过300 次冻融循环下的构件的孔隙率和表面开放气孔周边的破坏情况。Zhang等[50]采用CT 连续切片法研究了低碳3D 打印混凝土的横向和竖向切割下的结构孔隙率。Deyuan Kan 等[51]基于CT 图像,分析了用于3D 打印的多壁碳纳米管增强活性粉末混凝土(RPC)的孔结构。

此外,采用基于深度学习的机器视觉方法,在检测出孔洞的基础上,能够对孔洞形成原因与发展进行预测。Chang 等[52]提出了一个基于U-net 改进的卷积神经网络模型,如图8 所示。以XCT 扫描得到的3D打印混凝土图像生成微观结构作为输入,预测3D 打印材料断裂模式。

图8 改进的U-Net 神经网络

4 总结与展望

4.1 问题与挑战

目前,混凝土3D 打印的机器视觉检测研究正处于探索与发展阶段,虽然已取得了部分研究成果,但在实际应用中还面临以下问题与挑战:

(1)混凝土3D 打印在线自动化检测与控制系统不完备。目前多数研究是采用机器视觉检测打印后的混凝土构件,缺乏将检测结果与反馈打印控制相结合的闭环系统;

(2)机器视觉检测在混凝土3D 打印中的使用广度挖掘不充分。机器视觉技术在混凝土3D 打印的应用集中在几何形貌与精度、层间变形与稳定性及表面缺陷检测,还没有研究使用机器视觉技术对混凝土3D 打印结构的体积、力学性能等非缺陷特征进行检测;

(3)基于深度学习的机器视觉检测方法不完善。目前,针对混凝土3D 打印检测的深度学习算法研究较少,识别鲁棒性较低。

4.2 未来研究方向

尽管面临诸多问题与挑战,但机器视觉技术在混凝土3D 打印检测应用中潜力巨大,未来可围绕以下几方面进一步研究,提高混凝土3D 打印质量。

(1)建立不同工艺参数和环境条件下的混凝土3D 打印图像和视频数据集。基于机器视觉检测手段,记录不同工艺参数及环境条件的混凝土3D 打印图像和视频数据,为使用人工智能方法对打印结果进行精确预测,并为自动调整工艺参数提供建议;

(2)提高深度学习模型在混凝土3D 打印视觉检测中的精度和鲁棒性。未来需要改进算法,增强算法的迁移和泛化能力,进一步提高深度学习模型在混凝土3D 打印视觉检测中的精度和鲁棒性;

(3)推动从机器视觉到数字孪生的混凝土3D 打印技术发展。基于机器视觉获取图像和视频数据,融合虚拟现实、物联网、云边协同及人工智能等技术,建立全周期的混凝土3D 打印数字孪生,能够实现远程检测和调控混凝土3D 打印过程,促进混凝土3D 打印发展。