基于BIM 盾构隧道结构分析和安全预警可视化研究

吴贤国 黄浩 冯宗宝 王雷 陈虹宇 曹源 肖宏笛 覃亚伟,

(1.华中科技大学土木与水利工程学院,武汉 430074;2.南洋理工大学土木工程与环境学院,新加坡 639798;3.武汉华中科大检测科技有限公司, 武汉 430074)

引言

一般来说,在隧道施工中,由于各种风险因素的影响,我国隧道施工中安全事故时有发生[1]。早期研究采用现状调查、数值模拟和现场实测等方法,分析盾构隧道施工风险,但存在耗时长、成本高及误差大等缺陷[2]。随着信息技术的发展,学者对盾构施工参数自动预警进行研究,并将参数预警整合于盾构风险监控系统中,实现施工参数的自动预警[3]。在提高风险管控时效性、全面性及系统性的同时,实现了精细化、标准化、信息化风险管控[4]。隧道施工中的预警机制是危机管理的基本机制之一,可以最大程度地减少突发公共事件造成的公共财产和生命损失[5]。

传统的安全预警手段主要存在数据查询能力差、信息传递不灵活和表达效果不直观的问题[6]。国内大量学者采用结构分析法[7]、层次分析法[8]和超前探测法[9]对隧道施工进行动态风险评估。现有研究中BIM 安全预警防范主要与GIS 技术相结合,搭建安全预警平台,主要通过识别不良地质进行风险评价[10,11]。然而都尚未集成“信息采集—模型构建—结构计算—可视化预警”各个子模块,未能形成“监测—预警—可视化与决策”的成套体系。为了解决这些问题,本文采用一套BIM 集成有限元分析的方法。通过盾构管片数值模拟,得到管片衬砌接缝截面内力值,带入衬砌截面计算安全系数公式,得到衬砌结构安全系数;根据安全系数值大小,向不同预警等级的衬砌赋予映射表面材质,进行衬砌管片施工安全预警,得到衬砌管片五级安全预警可视化效果图,从而形成一套具有实时、快速、良好可视化效果的隧道安全预警技术,具有更好的可操作性和直观的预警能力。以武汉轨道交通7 号线盾构段实例为研究背景,建立隧道BIM模型并利用本文提出的方法进行有限元力学分析得到结构安全系数,通过程序赋值实现结构安全可视化预警。所提出的研究思路可以对BIM 技术在结构计算和数据信息分析方面的功能进行拓展,提高了决策响应的效率。

1 结构分析及安全预警可视化流程

本文采取的主要技术路线如下:首先快速创建盾构隧道BIM 模型,得到的BIM 模型将被快速转换为有限元模型进行结构分析,利用计算得到的结构内力进一步计算得到盾构隧道衬砌的结构安全系数,进行衬砌管片施工安全预警,最后基于BIM 可视化技术展示盾构隧道安全等级。

1.1 创建盾构隧道BIM 模型

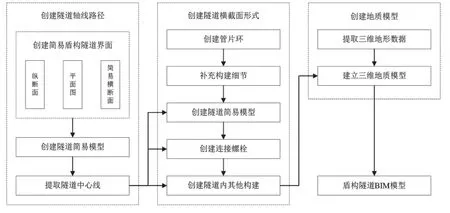

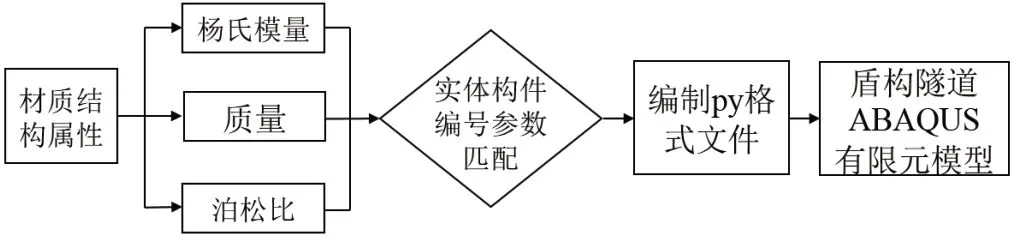

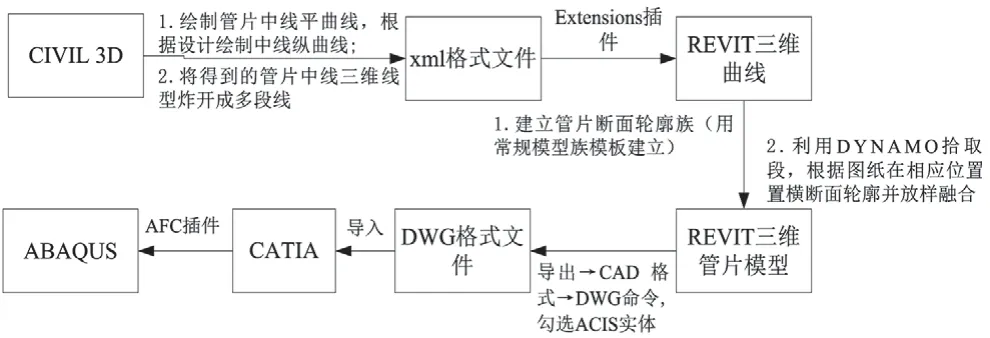

图1 所示为盾构隧道BIM 模型的一般创建流程,通常采取三个步骤进行:创建隧道平纵横轴线路径、设置此路径上的横截面形式加载地质模型。

图1 盾构隧道BIM 模型创建流程

需要注意的是,由于现有的地质勘探技术获取地质信息的能力有限,多数基于BIM 创建的地质模型只有外观表达,地层数据的处理和划分仍为致有限元计算不收敛[12]。因此,目前采用有限元软为件建立地质模型更为合理。盾构隧道BIM 建模主要所需数据就包含两个方面,一是隧道横断面型式,二是隧道轴线路径,其中最重要的建模数据是隧道横断面型式。鉴于其相对简单的几何约束规则,借助软件通过参考线、参考平面和特征点等各种约束实现参数化建模。为便于后续有限元计算,其中管片接头是隧道BIM 建模的关键部分。

图2 所示为装配式衬砌BIM 渲染模型示意图,其中管片接头部分包含管片间的环向和纵向接头,通常采用螺栓连接,连接部位预设手孔。相比起有限元建模软件,BIM 在参数化制定轮廓线从而快速创建管片衬砌环、隧道接头等实体部件方面具有绝对的优势[13]。

图2 盾构隧道管片模型

1.2 BIM 模型向有限元模型快速转换

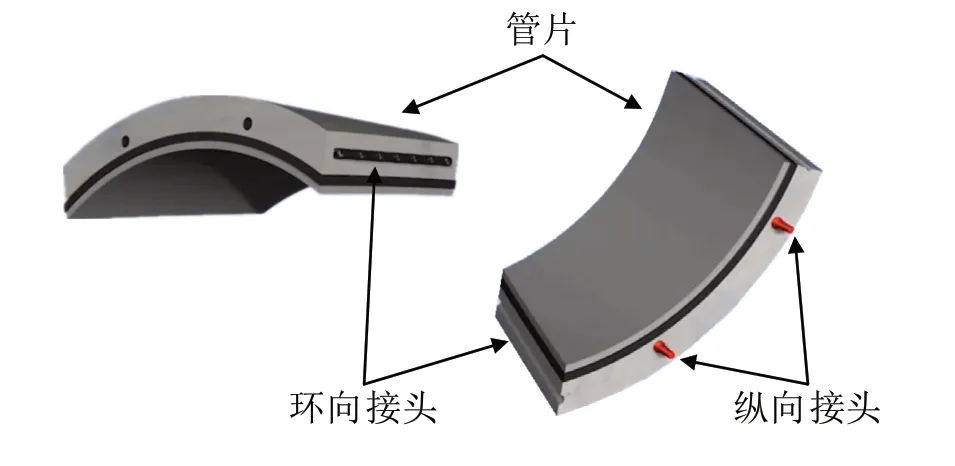

图3 所示为有限元模型分析流程包含的三个阶段,即建模(前处理)、计算与数据可视化(后处理)。

图3 盾构隧道有限元分析流程

通过提取BIM 模型中的几何特性,材料物理参数创建隧道有限元模型将大大提升建模效率。同时,隧道有限元模型还需要其他数据信息,包含材料本构关系定义、部件边界上的网格种子划分、部件间的连接接触类型、边界约束条件及荷载分布等信息。而这些信息不能在BIM 软件中得到体现,仍需要在有限元软件中进行进一步定义。因此,本文以隧道BIM 模型为媒介,通过数据接口和软件插件手段实现BIM 模型转化为结构有限元分析模型。此模型具有精度高、建模效率高等特点,并可根据不同材料特性,不同连接接触类型,不同荷载工况进行有限元分析。

1.3 盾构隧道衬砌安全系数计算

根据《公路隧道设计规范》(JTG D70-2014)规定的衬砌计算,当构件截面由混凝土抗压强度控制时,截面初始偏心距,极限承载力计算公式如式(1):

式中:φ为构件纵向弯曲系数,衬砌取1;aR为混凝土极限抗压强度;b为截面宽度;h 为截面厚度;α为衬砌结构受轴力的偏心影响系数。其中衬砌结构受轴力的偏心影响系数α的取值依据式(2)确定:

2 隧道结构计算及安全预警可视化方

本文采用REVIT 作为BIM 建模平台,首先将CATIA 作为中转文件,ABAQUS 作为后端有限元分析工具,利用接口插件ABAQUS for CATIA(AFC)实现BIM-FEM 间模型转换;其次,针对各个实体单元材质参数赋值的问题,通过PYTHON 编程提取设计人员在REVIT 中定义的材料参数,再导入ABAQUS 进行参数信息与实体模型的匹配;最后,利用结构分析得到的内力计算结构安全系数,得到的安全系数通过赋予相应的映射表面材质实现盾构隧道安全预警可视化表达。

2.1 模型转换

在CATIA 中安装AFC 插件连接ABAQUS 软件,此插件将在CATIA 分析与模拟模块中安装“结构非线性分析”工作台,在REVIT 前端完成隧道BIM 建模后,利用该工作台对模型进行网格划分操作,得到的几何模型和网格单元数据通过INP文件在ABAQUS中读取,从而建立对应有限元模型。通过CAD 和CAE 的协同工作,快速可靠地发挥两款软件各自的优势。

2.2 参数数据提取

从BIM 模型中通过模型转换获取几何模型和网格单元数据以外,实体模型中对应的材质属性,包括弹性模量、泊松比、密度等参数信息仍需要赋予对应的有限元模型中。本文借鉴其他学者在REVIT 模型向ANSYS 模型转换的经验[14],采用ABAQUS 所支持的PYTHON 编程语言,提取BIM 模型中必要的材质属性。通过GetMaterialIds 函数从实例对象(Element)的结构材质(StructureAsset)类属性中提取材料的材质属性,获得该元素所有材质集合(ElementId)。将获取的材质集合转化为Material 对象,去除FEM 分析不需要的冗余信息后即可得到对应的材质属性名称及数值。

2.3 参数信息与实例模型匹配

获得模型参数信息后,必须根据模型构建,将参数信息与实体单元匹配起来,才能使完整的结构有限元模型被建立。图4 展示了采取的参数信息与实例模型匹配方式,主要步骤包括:

图4 参数信息与实例模型匹配方式

(1)对于转换的盾构隧道几何模型,对每个构件都给定一个唯一的编号,同时,将相对应的联系添加在BIM 模型构件和ABAQUS 模型几何实体构件之间;

(2)按照BIM 模型构件不同的参数信息,将相应的材质标号赋予给构件;

(3)根据BIM 模型构件和ABAQUS 模型之间的联系,按照材质编号顺序,将具有相同材质属性(即材质编号标号相同)的构件在ABAQUS 模型中确定出来,并将相应的弹性模量、泊松比、密度等参数信息设定给这些构件,从而完成参数信息的匹配。

2.4 安全等级在BIM 中可视化表达

有限元模拟容易得到截面内力值,同时截面内力值可以直观的反应出构件的受力情况,容易判别构件的安全状态。因此,根据有限元结构计算所得到的截面内力值计算各管片结构安全系数,通过设置不同结构健康等级的安全系数阈值,赋予对应管片表面材质参数,材质参数为管片可视化颜色,不同的材质参数对应不同结构健康预警等级。通过以上映射关系可得到预警可视化界面的BIM 隧道模型。通过计算各节段管片的结构安全系数,评估结构健康与否可根据结构安全系数阈值进行评判,结合BIM 技术实现有限元计算与安全系数阈值关联关系在BIM 模型上的直接映射。通过控制不同安全系数阈值在管片模型上的可视化颜色表示,实时跟踪隧道结构健康状态,直观反映结构实时健康预警状态。

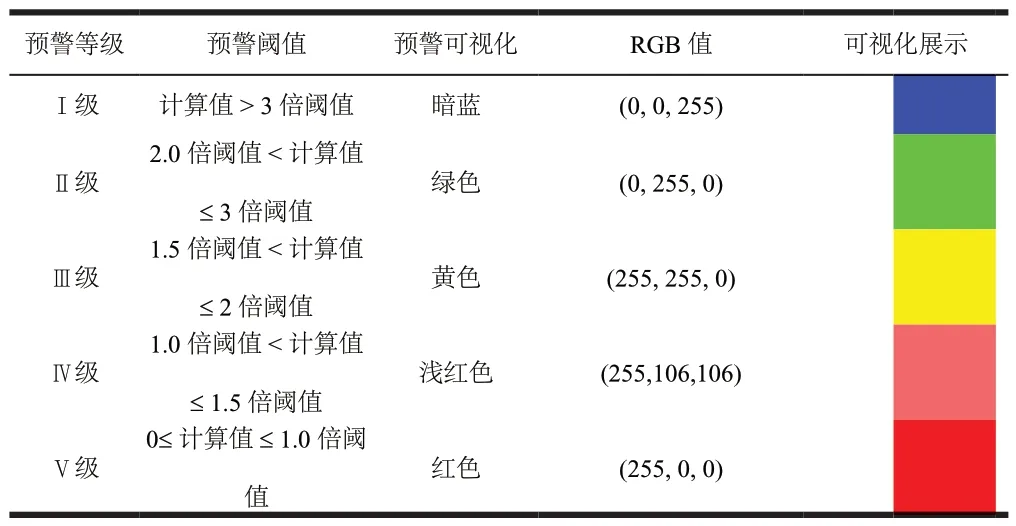

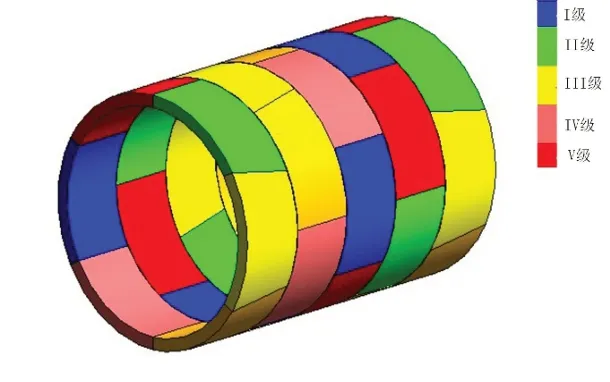

参考《城市轨道交通地下工程建设风险管理规范》《地铁及地下工程建设风险管理指南》《城市轨道交通工程监测技术规范》等文件,确定安全系数阈值,在永久荷载和基本可变荷载组合下,由混凝土的抗压强度控制时,衬砌截面临界安全系数不应小于2.4;由混凝土的抗拉强度控制时,衬砌截面临界安全系数不应小于3.6[15]。表1 所示为本文按照相应安全系数阈值设置的五级可视化预警等级,其中每级对应的警示程度依次用暗蓝色、绿色、黄色、浅红色和红色体现,直观地表现出结构的安全状态。

表1 基于BIM 三维可视化的五级预警

本文利用DYNAMO 软件编程实现衬砌结构安全可视化,具体步骤如下:

(1)基于结构安全预警等级与表面材质RGB 颜色映射关系编制Excel 文件,利用DYNAMO 软件中Data.ImportExcel 节点组成代码块读取各列参数;

(2)基于计算所得的结构安全系数和实体单元ID对应关系编制Excel 文件,在DYNAMO 中读取的各衬砌管片的安全系数,并与安全系数阈值作比较,对应不同预警等级;

(3)将不同预警等级的衬砌管片赋予映射表面材质,即设置相应颜色,完成衬砌结构五级风险预警可视化。

3 案例分析

3.1 工程概况与分析

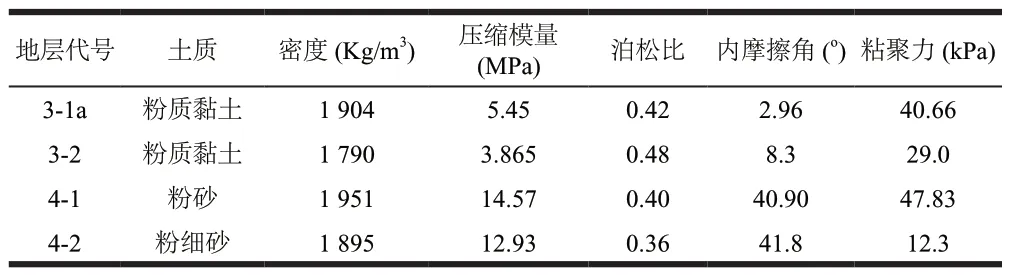

武汉市轨道交通7 号线一期工程(越江段)的起点位置在金银湖区,隧道直径达15.2m,是穿越长江最宽的隧道,是中国国内直径最大的江底隧道。其施工难度和复杂性很大,有必要对其结构健康安全进行可视化监测和预警。因此,本文选择该项目作为研究对象。该项目全长约31.3km,里程范围AK0+000 ~AK31+300,包括汉口岸风井至武昌岸风井公铁合建盾构段、两岸公路主线及匝道明挖段(不包括三阳路车站及秦园路车站),道路主线隧道全长4 650m。表2 为该项目所处土层物理力学参数。

表2 土层物理力学参数

本文研究区间为K1+450~K2+450 勘察段内,据勘探钻孔揭示,上部主要为由碎石、砖块、生活垃圾等组成的黏性土,下部为可塑状态的粉质粘土、粉砂和淤泥质粉质黏土以及中粗砂,场区下伏基岩为白垩~第三系东湖群砾岩、粉砂质泥岩及粉砂岩,岩面高程-36.62 ~-16.93m。

3.2 建立盾构隧道BIM 模型

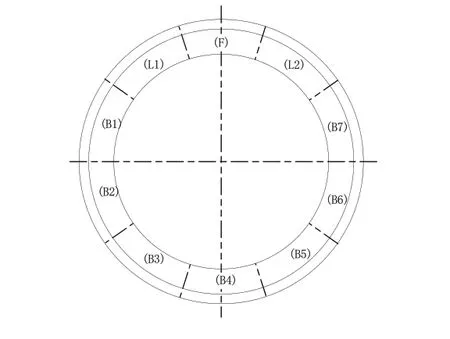

图5 所示为武汉轨道交通7 号线盾构段横截面,采用外径为15 200mm,内径13 900mm,厚650mm,环宽2 000mm。衬砌环采用10 等分的分块方案,设计采用C50 型号混凝土,假设仅考虑混凝土材料为弹性材料,参考《混凝土结构设计规范》(GB 50010-2010),混凝土密度取2 430 kg/m3,弹性模量取3.45x104 MPa,泊松比取0.2。衬砌环采用拼装式单层衬砌组装方式错缝拼装,在凹凸榫槽处设置管片环纵缝。其中,纵缝使用直螺栓进行连接,环缝使用弯螺栓进行连接。

图5 武汉轨道交通7 号线盾构段横截面

采用CIVIL 3D 建立三维隧道横纵坡轴线路径,得到的路径文件输出为Landxml 格式,通过插件Extensions 与REVIT 进行交互。通过DYNAMO 工具箱拾取载入的隧道中心线,在拾取线上基于图纸进行参数化创建隧道横截面。结合CIVIL 3D 中获取的隧道轴线路径和REVIT 中创建的参数化截面轮廓,在DYNAMO 中对其进行参数化编程,将隧道轴线路径进行分段处理,并在分段位置处放置相应的截面轮廓。

3.3 隧道BIM 模型向FEM 模型快速转换

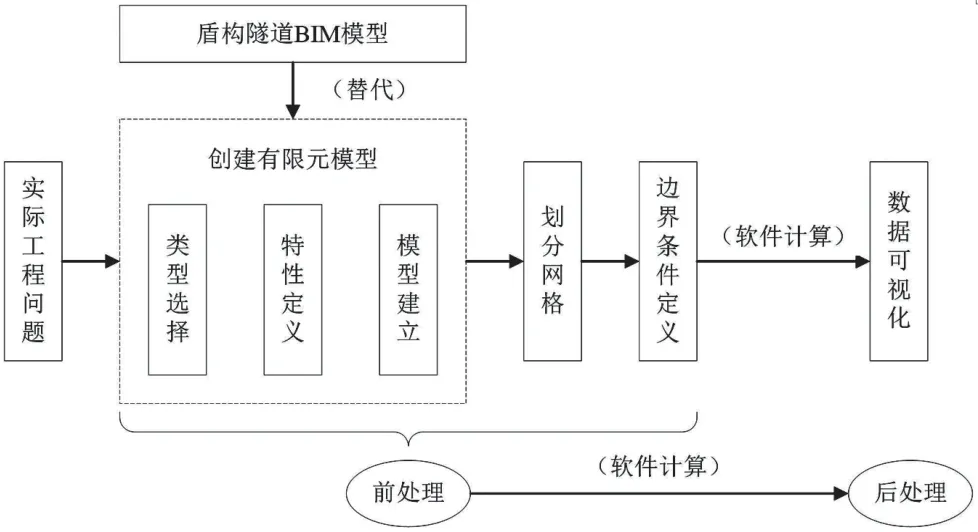

为降低有限元软件计算负担,本文只取所建立的盾构隧道BIM 模型中五节衬砌环进行分析。将建立的BIM 模型通过接口插件AFC 导入到ABAQUS 中,并利用编制的PYTHON程序读取衬砌及土层的材质属性,在ABAQUS 中按单元编号顺序依次对相应的有限元实体模型进行赋值。根据工况分析及设计材料,本模型需要对四层土体和管片进行材质赋值。遍历一至四号土层,对每一层土层赋予密度、压缩模量、泊松比、内摩擦角和粘聚力参数,最后对单元编号为五的管片结构赋予密度、弹性模量和泊松比参数。此外,实体模型的本构关系、各部件间的接触连接方式、荷载加载方式和边界条件仍需要在ABAQUS 软件中进行进一步定义。隧道BIM 模型向FEM 转换流程如图6 所示。

图6 BIM 模型向FEM 转换流程图

3.3.1 本构关系

对于土体和衬砌,使用弹塑性本构关系,选择Mohr-Coulomb 准则作为屈服准则。考虑到衬砌的应力和变形是本次分析所主要考虑的问题,衬砌采取六面体八节点实体单元,而土体采用四面体四节点进行模拟。为了避免衬砌间相互侵入的现象在受力变形过程中出现,将两两管片间的接触属性定义为“法向硬接触”,同时,为了简化数据分析复杂性,将盾构隧道管片与地层间的接触定义为tie 接触,即绑定关系,使得土体和管片可以协调变形。

3.3.2 计算荷载与边界条件

(1)模型计算荷载

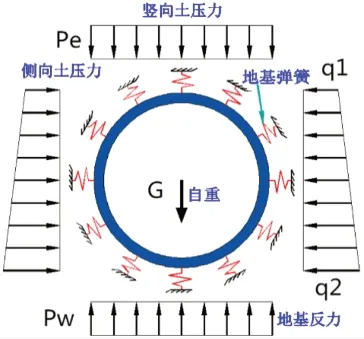

为了研究管片环位移及应力分布,计算荷载考虑管片环上覆土荷载、侧向土压力、地基反力和管片衬砌上覆土荷载、侧向土压力、地基反力和管片衬砌结构自重,受力示意图如图7 所示。

图7 模型计算荷载示意图

(2)模型边界条件

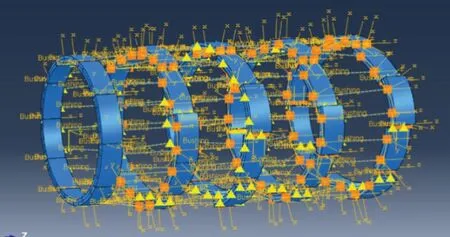

盾构隧道结构是通过纵向和环向螺栓连接多个管片所构成的多接缝结构,因此隧道接缝处通常为整体刚度的薄弱环节,为有效的模拟管片接头处的螺栓作用,将BIM 模型中已经定位的螺栓点通过弹簧连接进行模拟。根据工程实际情况将螺栓作用换算为剪切弹簧系数。根据盾构管片设计资料,螺栓的拉伸弹性模量可以作为M30 螺栓模拟的弹簧抗拉常数,其弹簧系数计算公式见式(3),M30 螺栓模拟的弹簧剪切弹簧系数的计算见式(4)。

式中:ku为抗拉弹簧弹性系数;E 为螺栓的拉伸弹性模量; A 为螺栓的长度;ES为管片的弹性模量(MPa);Sν为管片泊松比;Lj为轴方向接头间隔(m);SB为管片宽度(m);Sh为管片厚度(m)。

根据式(3)和(4)可得螺栓模拟的抗拉弹簧弹性系数为1.4x108N/m,剪切弹簧系数为1.03 x108N/m。图8 所示为建立的管片—弹簧体系。设置三方向(X、Y、Z)剪切弹簧为一组,并保证所设置的每组3 个方向的弹簧都位于局部坐标系中。在环向及纵向接触的衬砌间每个接触面上对应的螺栓定位点处各设置1 组剪切弹簧,则每个环向及纵向接触面上应各设置有2 组剪切弹簧,每个衬砌环应设置有40 组剪切弹簧。同时考虑对环向衬砌间和纵向衬砌间赋值模拟的抗拉弹簧弹性系数及剪切弹簧弹性系数。

图8 管片-弹簧体系

3.4 计算结果

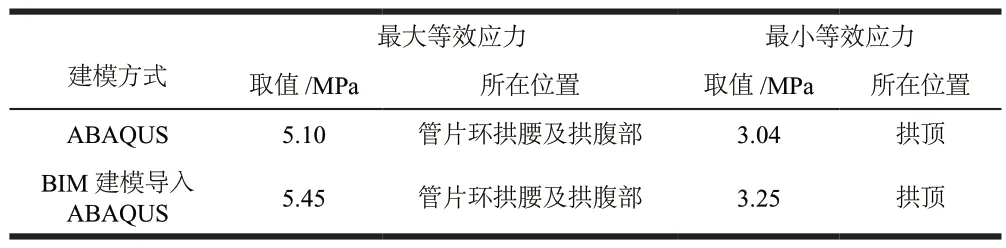

通过有限元计算分析,在上覆土荷载作用下管片环的位移及应力分布分析如下:竖向位移表征隧道沉降量,Mise 应力和第一主应力表征盾构管片环的内力影响。将BIM 建模导入ABAQUS 计算结果与ABAQUS模型计算结果进行对比,如表3 所示,两种模型的最大等效应力及最小等效应力所在位置相同,计算结果偏差约为6.9%,说明本文计算结果相比传统FME 模拟结果偏差不大,验证了计算结果的真实性和可靠性。

表3 计算结果对比

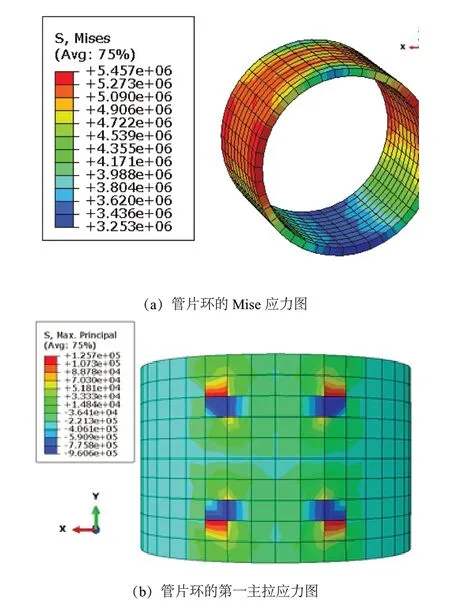

管片环的环向的Von Mises 等效应力云图如图9(a)~(b)所示。从图中可以看出,管片环向应力范围为3.25MPa~5.45MPa。模型在拱顶处存在压应力最小值为3.25MPa。管片环拱腰及拱腹部出现压应力最大值为5.45MPa。管片环在弹簧模拟螺栓作用处的第一主拉应力云图。管片环在螺栓处存在应力集中现象,应力幅值从-0.96Mpa~+1.25MPa,沿管片环向存在最大拉应力0.96MPa,沿管片纵向存在最大压应力1.25MPa。

图9 管片环的Mise 应力图和第一主拉应力图

根据《混凝土结构设计规范》的规定,C50 混凝土的抗压强度和抗拉强度设计值分别为23.1 MPa 和1.80 Mpa,根据上述数据,有限元计算结果均满足管片环的抗压强度控制和抗拉强度控制,说明盾构管片结构安全性较好。

3.5 基于BIM 的衬砌结构安全预警

3.5.1 衬砌结构安全系数计算

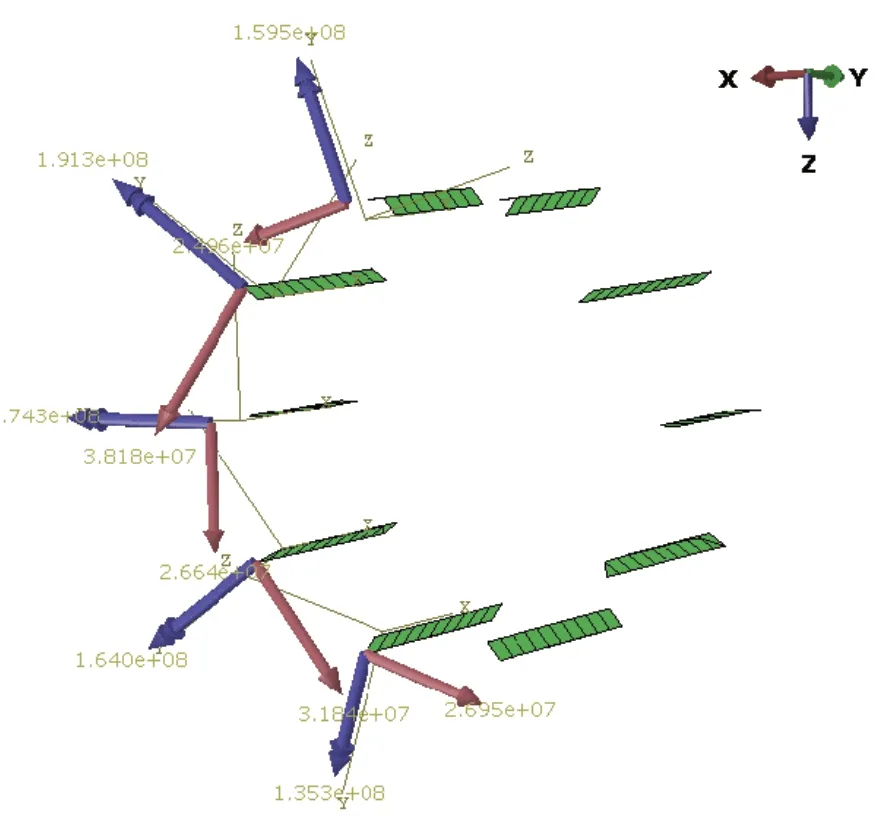

为计算衬砌结构安全系数,需要有限元内力计算结果,用ABAQUS 软件输出实体单元的截面轴力和弯矩。ABAQUS 软件与其他有限元分析软件不同,无法直接绘制构件弯矩图、轴力图,截面内力输出是通过定义输出截面得到内力数值来确定的,因此,选择合适的截面显得格外重要。由于管片接缝处受力较为复杂,且易于发生错台、渗漏水等病害,本文选取管片接缝截面进行安全系数计算。取一环衬砌半截面进行计算,通过path 命令选择管片各接缝处切片位置,利用view cut 功能截取截面,在free body cut 选项中选取轴力和弯矩,并规定为矢量和形式,在report 命令中读取并写入截面弯矩和轴力数据,如图10 所示。

图10 衬砌接缝处截面内力图

从图中可知,在基本荷载作用下,衬砌各截面均为受压极限强度控制。将衬砌接缝截面内力值带入式计算得到衬砌结构安全系数。其中封顶块(F)和临接块(L)的结构安全系数分别为4.15 和4.55,基本块(B1、B2、B3、B4)的结构安全系数分别为5.12、5.64、10.12、10.24。

3.5.2 结构安全预警可视化展示

利用Excel 软件编制基于结构安全预警等级与表1中对应的RGB 颜色映射关系表格文件。在DYNAMO中通过实体单元ID 对应关系读取Excel 文件,获得的各衬砌管片的安全系数,并与安全系数阈值作比较,对应不同预警等级,图11 展示了向不同预警等级的衬砌赋予映射表面材质,形成五级结构安全可视化展示。

图11 衬砌管片五级安全预警可视化

4 结论

通过本文研究,在BIM 集成有限元分析盾构隧道结构安全预警可视化领域可以得出三个结论:

(1)本文使用的接口程序及代码快速有效实现BIM 模型向FEM 分析模型的转化,并且这种定制性的转化方式有利于在不同材料特性、不同连接接触类型、不同荷载工况下进行有限元分析,快捷方便地实现BIM 与有限元间的模型交互分析;

(2)本文建立基于BIM 技术的结构安全预警机制,将结构安全系数引入BIM 模型中,实现安全预警可视化,可以很好地应用到结构健康监测系统中;

(3)本文针对武汉轨道交通7 号线进行工程实例应用。通过工程实例分析表明,提出的模型转化方法和结构安全预警可视化方法具有良好的应用效果,可操作性好。根据预警风险级别高的管片,在预制厂里面进行质量检查和在拼装过程与拼装后校核进行处理,可为类似工程提供参考。