煤基乙醇装置电机节能改造总结

魏银萍

(陕西延长石油兴化新能源有限公司,陕西 兴平 713100)

0 引 言

能源是人类社会活动的重要物质基础。近年来,随着化石能源资源供应的日益紧张和生态环境的不断恶化,节约能源已成为我国可持续发展的一项长期发展战略,国家出台了一系列关于节能的政策法规,将节能作为我国能源消费革命的主阵地。电机作为重点工业用能设备,其高效节能技术的推广应用可有效减少不必要的电力和能源浪费。为贯彻落实国家节能减排规划和工业节能规划,推动高效电机开发和推广应用,促进电机产业升级,全面提高电机能效水平,进而实现工业经济绿色高质量发展,2021年10月工业和信息化部、市场监督管理总局联合发布的《电机能效提升计划(2021—2023年)》提出,2023年高效节能电机年产量达到1.7×108kW,在役高效节能电机占比达20%以上,实现年节电量490×108kW·h,相当于年节约标煤15 000 kt、年减排CO228 000 kt。

陕西兴化集团有限责任公司(简称兴化集团)始建于1965年,主要生产氨醇、硝酸铵、纯碱、氯化铵等传统化工产品,近年来逐步向有机化工方向转型,其生产装置大多建成时间较早,所用电机效率低、能耗大。为积极响应国家节能降碳政策、践行企业环境保护主体责任,于2021年开始开展电机节能改造工作。通过对现有各生产装置电机实际运行情况的充分摸排与论证,结合外部市场调研、技术比选情况,确定先以陕西延长石油兴化新能源有限公司(简称兴化新能源公司)2017年1月建成投产的100 kt/a煤基乙醇装置作为电机节能改造的示范点,最终实现由点及面在兴化集团内部全面推行。煤基乙醇装置完成节能电机更换后,发现其总用电负荷下降,但个别节能电机能耗存在不降反升的现象,后经工艺人员、设备人员和电机厂家三方协作,这些节能电机能耗得以下降。以下对有关情况作一介绍。

1 节能电机简介

1.1 节能电机节能原理

高效节能电机采用新设计、新工艺、新材料等,通过降低电磁能、热能和机械能损耗等来提高电机的输出效率,进而实现节能。高效节能电机与传统电机相比,通常情况下其效率可提高4%左右。

电机在能量转化过程中会产生能量损耗。电机的能量损耗一般分为定子铁损耗、定子铜损耗、机械损耗、转子铜损耗、附加损耗,有针对性的能效提升措施主要有:① 将热轧电工钢改为低损耗、高磁感的冷轧无取向电工钢,可降低定子铁损耗;② 增加定子有效材料用量、改进线圈结构方式,可降低定子铜损耗;③ 适当减小风扇尺寸、改进风扇结构或改善通风结构等,可降低机械损耗;④ 增加转子有效材料用量,可降低转子铜损耗;⑤ 改变定子绕组形式、改善定子与转子槽配合或适当加大气隙,可降低附加损耗。这五种方法中,有的方法对电机能效的提升效果不明显,有的需要投入的成本又太大,基本上只有通过适当减小风扇尺寸、改进风扇结构或改善通风结构的方式(降低机械损耗)制作的节能电机综合节能效果最好,此举几乎可在制作成本不变的情况下提高电机能效约35%。

1.2 电机能效分级

自2021年6月1日起,《电动机能效限定值及能效等级》(GB 18613—2020)正式实施。GB 18613—2020能效三级、能效二级、能效一级标准分别与国际电机标准IEC60034-01之IE3、IE4、IE5保持了一致,即IE3成为我国最低的三相异步电动机能效限定值(三级能效),低于IE3能效限定值的三相异步电动机(如YE2系列电动机等)不允许再生产销售;而GB 18613—2020能效三级标准分别相当于原《中小型三相异步电动机能效限定值及能效等级》(GB 18613—2012)能效二级水平、《中小型三相异步电动机能效限定值及能效等级》(GB 18613—2006)能效一级水平。

1.3 节能电机的优势

1.3.1 节能效果好

电机效率是指电机输出功率与输入功率之比,普通电机的效率一般在75%~92%之间,剩余25%~8%的部分在设备运行过程中以摩擦、阻力、发热等形式被消耗掉,从而造成一定的电能浪费。高效节能电机则是通过对电机零部件制作及组装过程的不断优化改进来提升电机的运行效率,以降低系统电耗、实现节能目标。据统计,高效节能电机相较于普通电机效率平均可提高4%左右,消耗电量降低15%左右,系统热损降低的同时可延长电机使用寿命,使电机更耐用、运行更可靠,长期运行成本低,节能效益可观。除能量转化效率高外,高效节能电机在整个配套系统优化方面也有一定的能效优势,其所具有的高传输比可优化整个电力传输系统,通过牵动上下游控制模块进一步提升节能效果。

1.3.2 环保效益好

高效节能电机的应用,可显著降低系统运行电耗,从而降低发电原料煤消耗,减少环境污染,促进碳减排,顺应绿色、低碳、环保的发展趋势,可提高我国产业与经济的全球竞争力。

2 煤基乙醇装置电机节能改造实施情况

为积极响应国家关于节能降碳的号召,兴化集团综合研判生产装置运行实际、充分调研电机节能改造配套技术,于2021年起将“先示范后推广,逐步淘汰低能效等级、实施高效节能电机改造”作为企业一项节能重点工作深入开展。经充分论证,电机节能改造示范点选取了电机数量较多、改造实施难度较低、运行效益论证相对容易的100 kt/a煤基乙醇装置。

2.1 原电机运行状况及改造的可行性

煤基乙醇装置原设计电机效率大多在75%~90%之间,能效低于GB 18613—2020能效三级标准。煤基乙醇装置投运至今已6 a多,近年来装置运行中多台电机出现过不同程度的温度升高、声音变大等现象,电力部门在对电机进行例行检查中发现,部分电机零部件已出现老化现象,这给装置的安全稳定运行带来一定的隐患。

参照相关要求,高效节能电机替换的适用范围是电机负载率在50%以上、年运行时间>3 000 h的恒转矩负载。煤基乙醇装置年均生产负荷>80%,运行时间约7 500 h,电机整体运行负荷较高,满足节能电机替换要求。

2.2 高效节能电机的选定、采购、更换

考虑到煤基乙醇装置原有电机均为卧龙电气南阳防爆集团股份有限公司生产,其在电机行业的业绩和口碑俱佳,为保证与原有设备配套的一致性,本次电机节能改造最终确定采用卧龙电气驱动集团的IE5型高效节能电机。

煤基乙醇装置在用电机68台,电机节能改造于2021年完成论证,并被列入兴化新能源公司2022年专项工程;2023年3月,煤基乙醇装置68台高效节能电机完成制作并到货,工艺、检修、电气三方专业人员提前充分论证了更换方案,严格执行“备机不过夜”制度,确保当天更换的电机调试完成而具备备用条件。最终经过半个多月的周密组织实施,高效、有序地完成了所有节能电机更换工作并正常投运。

3 节能效果

2023年4月兴化新能源公司68台节能电机更换施工完成并投用,运行电耗降低,改造示范效应明显,技术人员对电机更换前后相同生产负荷(80%)下煤基乙醇装置电耗进行了统计与对比分析:电机更换前的2023年3月21—23日电耗分别为162 975 kW·h、163 800 kW·h、163 569 kW·h,日均电耗为163 448 kW·h;电机更换后的2023年5月1—3日电耗分别为158 904 kW·h、159 620 kW·h、158 489 kW·h,日均电耗为159 004 kW·h。可以看到,更换为节能电机后,相同负荷下日用电量平均下降4 444 kW·h,电机能耗较改造前下降2.7%,低于预期节能目标5%。

更换为节能电机后,煤基乙醇装置按年运行330 d、电价0.55元/(kW·h)计,全年节电产生的直接效益约4444×330×0.55÷10000=80.66万元。本次节能电机更换投资费用350万元,年投资收益率约80.66÷350=23.04%。

4 节能电机应用中问题解决与探讨

本批次更换的节能电机投用后,运行中主要存在两方面的问题,一是少部分节能电机能耗水平高于旧电机,二是整体节能水平低于预期。为此,工艺上协同检修、电气及电机厂家技术人员通过现场查看、实际检测、分析探究及实施改进等,以尽量解决上述问题,具体过程总结如下。

4.1 部分电机能耗不降反升问题

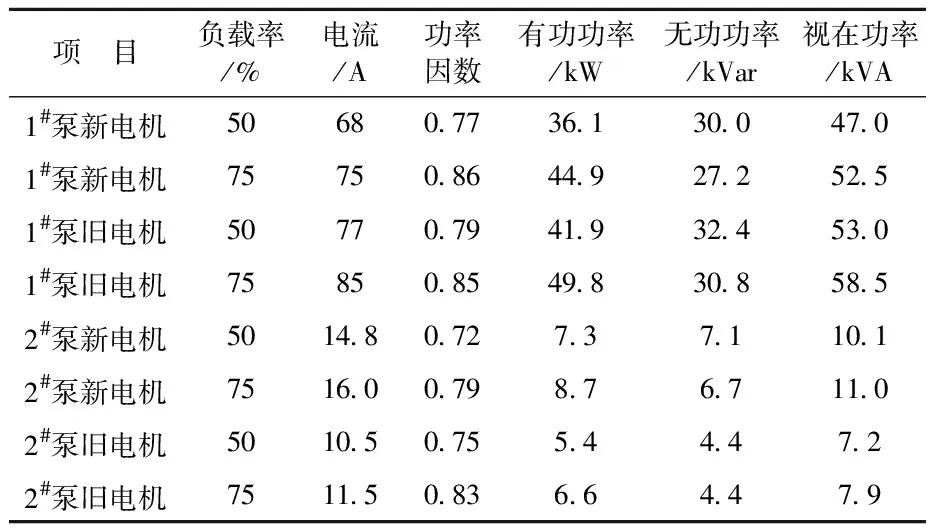

节能电机投运后,工艺上统计分析其总体节能效果时发现,68台节能电机中,有45台节能效果明显,有18台电机更换前后能耗变化不大,还有5台电机能耗不降反升(变电所查看到电机能耗与电流变化趋势一致)。为查明原因,兴化新能源公司联系电机厂家用福禄克435型三相电能质量分析仪对更换前后电流呈不同变化趋势的2台电机进行了电能分析,实测结果统计如表1。

表1 不同负载率下新/旧电机电能分析统计数据

节能电机出厂能效检测报告是在额定功率(100%负荷)下完成的,正常生产中煤基乙醇装置负荷稳定在50%以上,本次实际测量分别在50%负荷、75%负荷下进行。从实测结果(见表1)来看:1#泵电机更换后电流下降,负荷在50%以上即显示出节能效果,表明1#泵新电机在实际运行中实现了节能效果;2#泵电机更换后电流不降反升,且负荷加至75%时仍无法呈现节能效果。

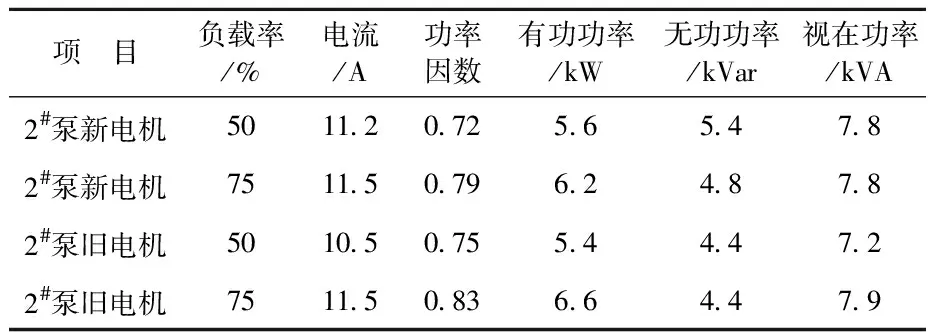

为此,技术人员经过听(异响)、摸(温度)、测(振动),并对节能电机电能质量反复测试后,初步得出2#泵新电机电流偏高的原因主要有两方面——一是电机和泵装配精度可能出现了偏差,二是低负荷工况下新电机功率因数下降趋势较旧电机更加明显而偏离了其节能运行区间。安排对2#泵电机进行二次安装、找正、调平后,技术方再次对2#泵电机进行检测,检测数据如表2。可以看到:重新安装、找正、调平后,2#泵新电机电流明显下降,但在低负荷下无法呈现节能效果,只有在负荷提至75%后节能效果才开始显现。同时,对其余4台能耗出现不降反升的新电机均进行了重新安装、找正、找平,投用后运行效果与2#泵新电机基本一致。

表2 修正后不同负载下2#泵电机电能分析统计数据

针对修正后节能电机在低负荷下仍无节能效果显现的问题,双方技术人员再次开展深入交流,最终在对比了电机技术参数和煤基乙醇装置实际运行工况后,得出如下结论:兴化新能源公司煤基乙醇装置作为国内首套工业示范装置,实际运行工况与原始设计差异较大,尤其是其羰基化加氢系统负荷常年在60%~80%之间,导致该系统的部分机泵实际运行负荷远低于设计值,加之机泵和电机设计时自带20%裕量,实际工况与额定工况的严重偏离使得部分电机存在“大马拉小车”的现象,这部分节能电机只有在装置接近满负荷运行时才能显现出节能效果。

4.2 整体节能水平低于预期问题

经测算,高效节能电机平均节能约4%,而兴化新能源公司煤基乙醇装置节能电机投运后核算节能仅2.7%,整体节能水平低于预期目标。针对这一问题,在分析与总结部分电机能耗不降反升问题及其解决过程后,经与厂家再次深入探讨,最终得出如下结论:一是高效节能电机能效判定标准是以电机在额定功率下的运行工况为前提的,即电机出厂能效检测是在电机额定功率下进行的,想要达到预期的节能效果,须使电机处于额定工况下运行,但实际生产中化工装置尤其是新建示范性装置负荷常受很多因素影响而难以稳定达到额定工况,节能标准的制定与生产实际的脱节导致实际节能效果不及预期;二是兴化新能源公司的煤基乙醇装置作为示范性装置,后期技改及运行与原始设计工况偏差较大,新节能电机选型时参照的是旧电机技术参数而未考虑工艺技改方面的影响,少部分电机选型偏大,投运后出现“大马拉小车”的现象,导致其节能效果不明显。

综上,节能电机节能效果与其实际负载率有很大关系,负载率越高,节能效果越明显,而实际运行中煤基乙醇装置负荷受多种因素影响难以维持高负荷运行。针对这一实际情况,双方技术人员提出后续改进建议:一是给电机增加变频器,通过变频器的精准调节使其与系统负荷的匹配更加合理,消除“大马拉小车”现象,从而实现整体效能提升目标;二是后续项目节能电机设计时技术方可将电机节能负荷区间取在额定工况的60%~80%,这样对实际生产的意义更大,预计电机的实际节能效果更佳。

5 结束语

兴化新能源公司煤基乙醇装置完成电机节能改造后,同等负荷下系统总用电量下降,但个别电机能耗存在不降反升现象,后经工艺人员、设备人员和电机厂家三方检测及调整,此种问题得到改善。另外,本次电机节能改造工作虽取得了一定成效,但未达预期目标,究其原因有二——一是部分电机实际运行工况严重偏离额定工况,二是节能电机出厂检测标准(在额定工况下进行)往往与化工生产实际不符,这是本次电机节能改造未达预期目标的主要原因。相信上述节能电机节能效果的评定以及改造过程中存在的问题及对其解决途径的总结,可为煤基乙醇装置节能电机如何实现高效运行提供一些优化思路,也可为其他生产装置高效节能电机更换工作提供一些参考与借鉴。