聚丙烯酸酯改性自修复功能材料的合成研究

孟玲菊 , 王 艳 , 廖连燕* , 王晓忠 , 牛兴杰

(1.河北民族师范学院 化学与化工学院 , 河北 承德 067000 ; 2.青龙满族自治县第一中学 , 河北 秦皇岛 066500)

聚丙烯酸酯是生产生活中常用的一种黏结剂,但其黏性、耐老化以及弹性等性能不佳,不能长时间使用。将聚丙烯酸酯改性可使其具有较好的自修复能力,应用于材料中,可以方便生活中的各个领域。

通过合成自修复试剂微胶囊,能实现材料的自修复,但只能完成一两次修复。经改进可实现多次修复,但制作工艺及成本较高,且修复剂材料在多次修复后消耗殆尽,不能达到理想化延长材料寿命的目的。研究人员利用动态共价键来实现自修复,但修复过程中需要借助外部环境帮助,自修复时间较长,不利于应用于各个领域。国内一些大学研究发现,引入可形成金属配位、氢键、离子键、Π-Π作用等非共价交联网络可获得自愈能力,而在凝胶中加入导电聚合物或小分子电解质可增加其电导率。构建多种动态可逆的超分子自修复网络体系实现自修复,提高了弹性和自修复能力,很大程度上缩短了自修复时间[1]。改性的聚丙烯酸酯水凝胶网络结构最均匀,能量耗散机制最有效,弹性和韧性最好。最重要的是这种改性的聚丙烯酸酯自身可以实现自修复功能,当材料破损有裂纹或裂缝时,可以利用自身的自修复能力实现自修复,从而延长材料的使用寿命[2-4]。

合成具有较好稳定性、导电性及自修复性能的黏合剂仍存在一定的挑战。本实验用自由基溶液聚合的方法合成一种黏稠胶状物含氟的聚丙烯酸酯,设计引入含氟单体增加黏合剂的稳定性和耐候性,延长使用寿命[5]。再根据乙酰胺的合成原理将含氟的聚丙烯酸酯进行改性,采用含氟的聚丙烯酸酯和氨水作用生成聚丙烯酰胺,设计引入酰胺基团,利用分子间氢键作用促进聚丙烯酸酯黏合剂自修复性能的实现[6-7]。实验制备了一种合成步骤简单,新型改性聚丙烯酸酯黏合剂;将合成的最终产物改性的聚丙烯酸酯进行表征,检测其自修复能力。

1 实验仪器及试剂

仪器:恒温磁力搅拌电热套、傅立叶变换红外光谱仪。试剂:十三氟辛醇、α-甲基丙烯酸、对甲苯磺酸、对苯二酚、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、甲基丙烯酸羟乙酯、乙酸丁酯、过氧化苯甲酰、氢氧化钠、氧化铝、无水硫酸钠、氯仿、甲醇、氨水,以上均为分析纯。

2 实验原理

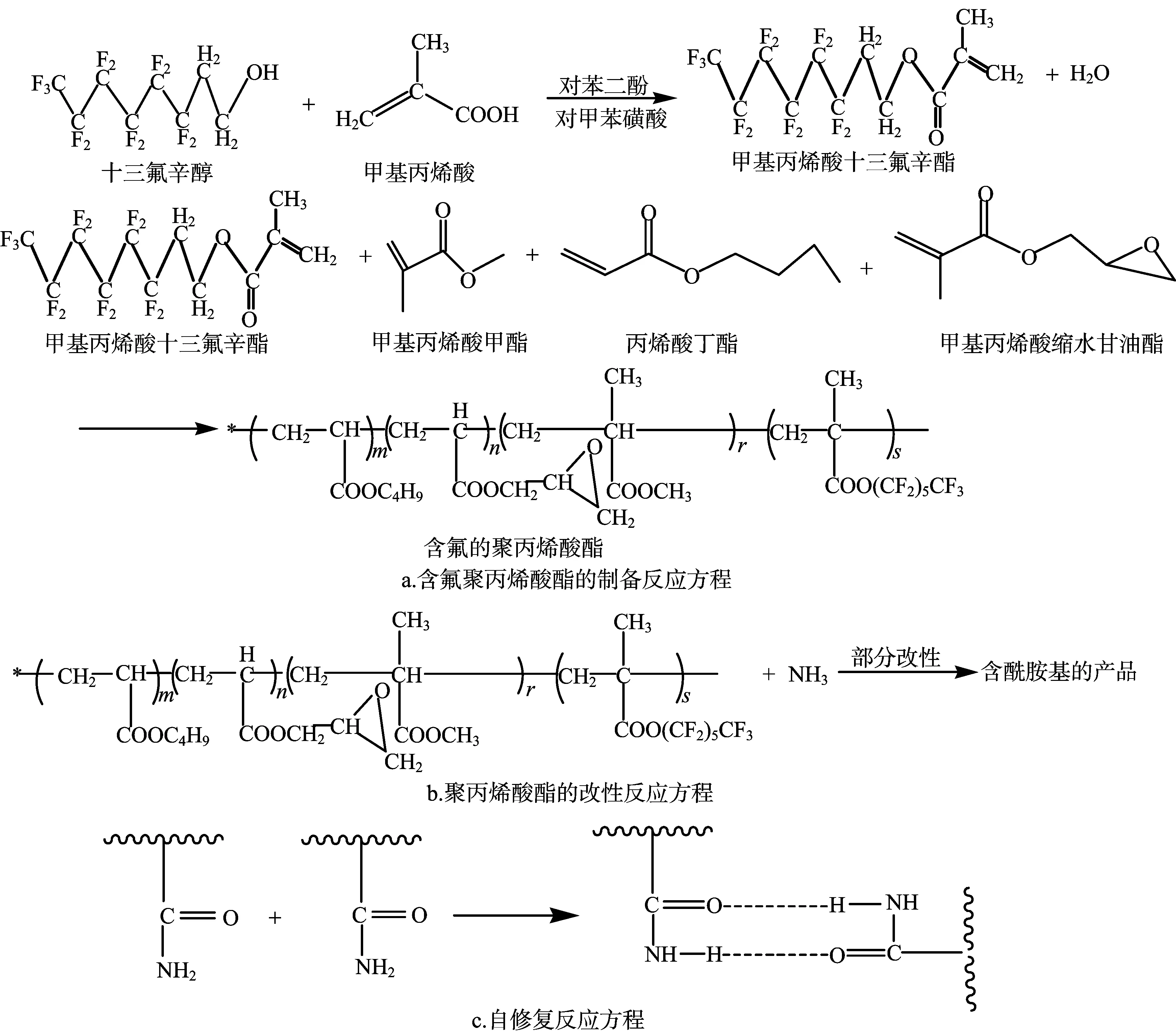

实验反应方程见图1[8]。

图1 实验反应方程

3 实验

3.1 聚丙烯酸酯的制备

3.1.1甲基丙烯酸十三氟辛酯的合成

室温下将5.00 g十三氟辛醇与1.42 g甲基丙烯酸加入250 mL三口烧瓶中;依次加入对甲苯磺酸、对苯二酚;搅拌10 min后,80 ℃反应2.5 h;85 ℃反应2.0 h;再升至90 ℃反应1.5 h;待反应结束,加入溶液洗涤3~4次,分液,过滤,即可得到黄色液体;水洗,分液,下层是淡黄色油状液体;用无水硫酸钠除去甲基丙烯酸十三氟辛酯中的水分,即可得到淡黄色的甲基丙烯酸十三氟辛酯。

3.1.2过氧化苯甲酰(BPO)的精制

称取3.067 9 g BPO,加入15 mL的氯仿,使其溶解;纱布过滤以除去不溶杂质;滴入30 mL甲醇,静置,使BPO白色晶体大量析出;抽滤,得到白色针状或片状晶体;干燥,得到干燥纯净的BPO。

3.1.3除阻聚剂

①丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯。用5%的溶液分别洗涤丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯,分液,得白色油状物;用去离子水洗涤,分液,得白色油状物;将白色油状物干燥得丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯。②甲基丙烯酸羟乙酯。先用中性氧化铝柱层析色谱法除去阻聚剂,再干燥即可得到甲基丙烯酸羟乙酯。

3.2 含氟聚丙烯酸酯的合成

将2.50 g甲基丙烯酸十三氟辛酯、4.00 g丙烯酸丁酯、2.00 g甲基丙烯酸甲酯以及1.50 g甲基丙烯酸缩水甘油酯加入250 mL的三口烧瓶中,再加0.50 g甲基丙烯酸羟乙酯、0.05 g的BPO、15.00 g乙酸丁酯,通入氮气,常温下搅拌10 min后放入磁力搅拌器中升至85 ℃反应3.0 h,然后补加少量引发剂升至90 ℃反应1.5 h,即可得到淡黄色黏稠的含氟聚丙烯酸酯。

3.3 聚丙烯酸酯改性

取少量聚丙烯酸酯于烧杯中,加入5%的溶液浸泡1 h,边浸泡边搅拌。使其变为白色黏稠可流动物;用2 mol/L的盐酸调节pH值为5~6;加入等量氨水于烧杯中,再浸泡1 h,边浸泡边搅拌,最终变为可流动的白色黏稠的胶状物;将其加热蒸发,使生成聚丙烯酸的铵盐加热失水,即可得到白色黏稠状改性的聚丙烯酸酯;水洗除去其中的无机盐,检测pH值约为7,将其晾干备用。

3.4 聚丙烯酸酯改性的自修复能力测试

分别将聚丙烯酸酯改性前后的物质与碳粉混合制成碳电极,与锌片、稀硫酸(1 mol/L)和电压表组装成原电池,连续反应48 h,观察并记录碳脱落的时间、碳脱落的多少以及反应过程中电压的变化。

4 实验结果与讨论

4.1 氨水对聚丙烯酸酯改性效果的影响

聚丙烯酸酯在碱性条件下会水解,生成羧酸钠以及醇,加入稀盐酸调节pH值,使羧酸钠变为聚丙烯酸。之后加入氨水,聚丙烯酸与氨水进行氨解,再通过加热失水,即可得到含酰胺侧链的聚合物。由于聚丙烯酸酯为高分子化合物,改性过程中,加入氨水的量不同,改性效果也不同。

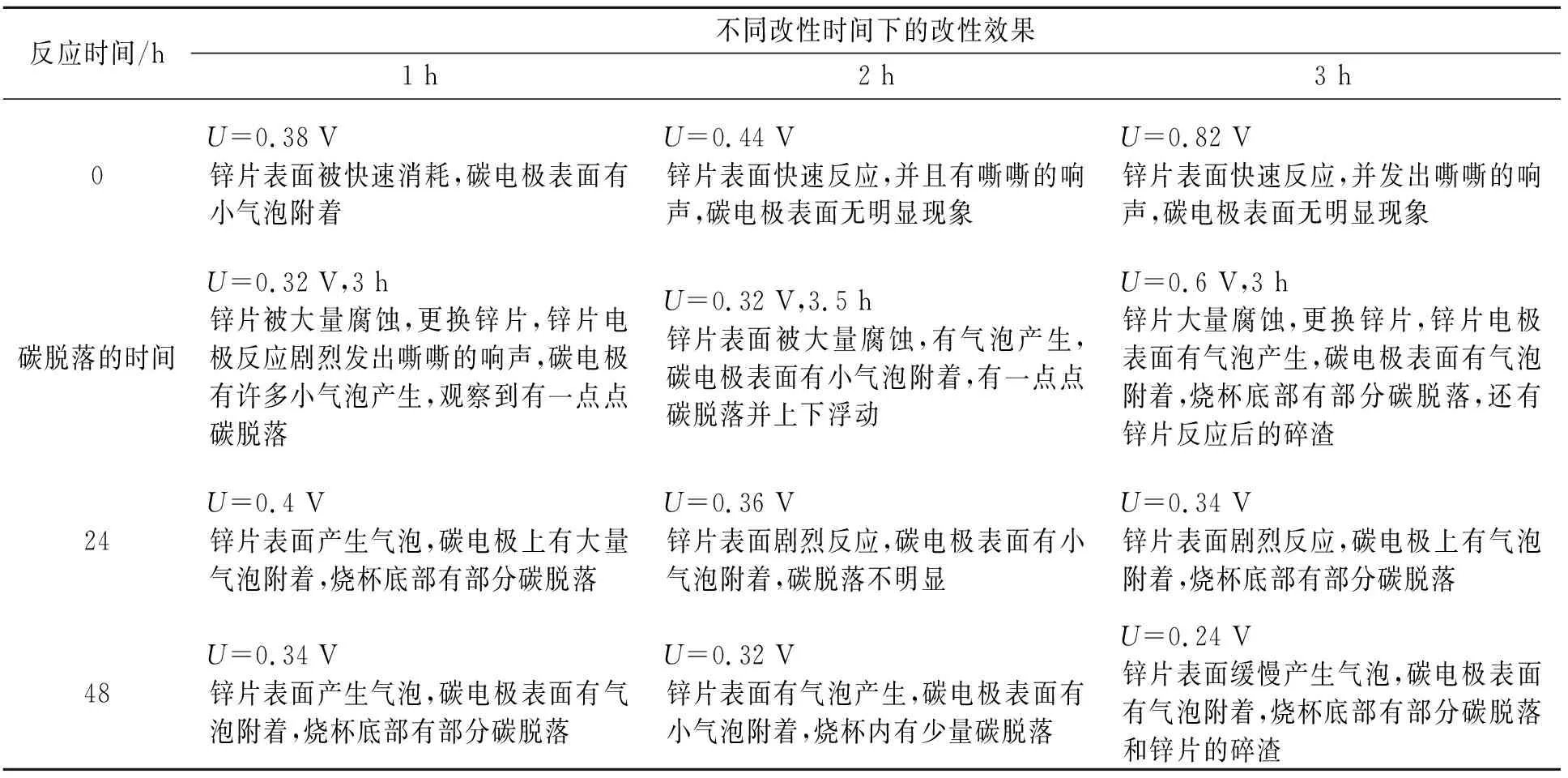

氨水的用量对聚丙烯酸酯改性效果的影响如表1所示。

表1 氨水的用量对聚丙烯酸酯改性效果的影响

从表1可看出:①加入氨水即聚丙烯酸酯改性后与碳粉制得的碳电极比未加氨水即聚丙烯酸酸酯改性前与碳粉制得的碳电极碳脱落时间长,从而证明改性后的聚丙烯酸酯具有自修复能力。②改性后的聚丙烯酸酯与碳粉混合制得的碳电极与锌片组成原电池时,电压值要大于改性前的碳电极。由于在改性过程中引入了无机盐使离子浓度增大,从而使得改性后组成的原电池电压值明显大于改性前组成的原电池的电压值。

4.2 改性时间对聚丙烯酸酯改性效果的影响

改性时间对聚丙烯酸酯改性效果的影响如表2所示。

表2 改性时间对聚丙烯酸酯改性效果的影响

从表2可看出,通过改变聚丙烯酸酯改性时间1、2、3 h对比,聚丙烯酸酯改性时间2 h碳脱落时间要晚于改性时间1 h和3 h,得出聚丙烯酸酯改性时间为2 h时效果最佳。

4.3 聚丙烯酸酯改性前后的微观形貌

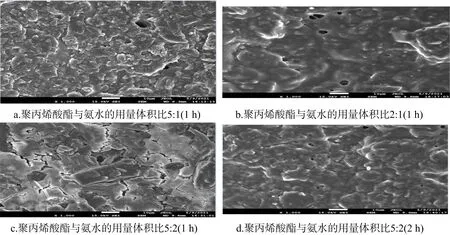

聚丙烯酸酯改性前见图2。改性后见图3。

图2 聚丙烯酸酯改性前

图3 聚丙烯酸酯改性后

从图2~图3可看出,未改性的聚丙烯酸酯用于原电池上连续反应48 h后,出现了大裂缝以及较多裂纹。图3a与图3b均为聚丙烯酸酯改性后用于原电池反应48 h后的图片,均未出现裂纹以及裂缝,说明聚丙烯酸酯改性后,由于氢键的作用可以实现自修复。图3a与图3b相比,改变聚丙烯酸酯与氨水的用量发现体积比为2∶1的效果要好于5∶1,电极表面碳粉与改性后的聚丙烯酸酯连接的更加紧密。

图3c与图3d也为聚丙烯酸酯改性后用于原电池连续反应48 h后的图片,聚丙烯酸酯与氨水用量体积比为5∶2反应时间不同。两者比较发现,图2c中出现了裂纹,图2d未出现裂纹。说明聚丙烯酸酯与氨水用量体积比为5∶2时,反应时间为2 h的效果更好。

5 结论

通过3步合成改性聚丙烯酸酯黏合剂。其中在改性聚丙烯酸酯步骤的条件选择上,聚丙烯酸酯与氨水的反应用量体积比为2∶1,反应时间为1 h的效果最佳,SEM测试结果证实与改性前相比,改性聚丙烯酸酯黏合剂具有自修复能力,且连续使用的时间比较长。