液晶环氧树脂及其复合材料研究进展

杨 帆 , 谢先强 , 李珂嘉 , 高 品 , 解云川

(1.西安交通大学 化学学院 , 陕西 西安 710049 ; 2.西安交通大学 机械工程学院 , 陕西 西安 710049)

液晶环氧树脂是一类兼具环氧树脂反应活性和液晶特殊结构的热固性树脂,其分子中含有刚性棒状介晶基元和环氧基活性反应基团,既保持了晶态物质分子的有序排列,又兼具液态物质的流动性,是介于晶体和液体之间的中介态。液晶环氧化合物在固化过程中介晶基元易形成自增强结构,从而改善液晶环氧树脂的韧性,又因融合了液晶有序与交联网络结构的优点,从而具有强度高、模量大、耐高温及膨胀系数小的特点。与普通环氧树脂相比,液晶环氧树脂具有优异的尺寸稳定性、耐热性、耐冲击性和介电性能。因此,液晶环氧树脂在航天用复合材料、大规模集成微电子封装材料、发电机绝缘材料等领域有望得到广泛应用。

1 液晶环氧树脂简介

20世纪90年代,研究者初步提出了利用液晶体系制备环氧树脂的设想,经过一系列研究探索发现,通过液晶制备的环氧树脂可能具有非常独特的性能,如固化后收缩率低、优良的热稳定性和低可燃性、介电特性的各向异性、高的模量、优异的抗脆裂性、耐化学腐蚀性、高玻璃化转变温度等;此外,液晶环氧树脂还表现出形状记忆的特性。不仅如此,液晶环氧树脂通过改性或与填料结合可以制备各项性能得到极大提升的复合材料,从而在太空研究、制药工业、光学开关和电子封装等众多领域有着广泛的应用。另外,液晶环氧树脂具有良好的生物相容性和机械性能,可用作牙科材料。最新研究表明,液晶环氧树脂聚合物可用于制造机器人的光学液晶器件[1]。由于具有非常好的热导率,液晶环氧树脂也可用作散热材料[2]。此外,通过改变单体结构也可以实现对液晶环氧树脂的改性并提高其各方面的性能,通过实验证实了在环氧单体中引入硅氧烷可以使其熔融温度下降超过50 ℃,并扩大了中间相发生的温度范围[3]。

2 液晶环氧树脂单体

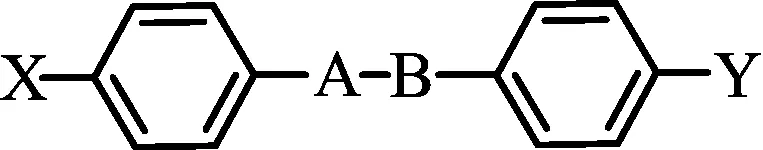

液晶环氧单体是制备液晶环氧树脂的重要原料,其结构如下:

其中,X、Y是反应活性端基如缩水甘油醚、缩水甘油酯,而中间桥键A-B和苯环形成刚性棒状介晶结构。根据A-B桥键和芳香基团结构的不同,将液晶环氧树脂分为芳香酯类、联苯类、苯乙烯类、亚甲胺类、偶氮类和萘类等六类。与其他种类的液晶环氧树脂相比,芳香酯类液晶环氧树脂结构可设计且调控性强、易于合成且具有优异的液晶稳定性,是非常重要的一类液晶环氧树脂。联苯类液晶环氧树脂稳定性好且清亮点低,其中对联苯二酚二缩水甘油醚型环氧树脂合成方法简单,且产率较高,为实现其工业生产及应用提供了理论依据。

3 液晶环氧树脂的合成方法

根据液晶基元稳定性的不同,液晶环氧树脂的合成方法主要分为两种,即部分氧化法和环氧氯丙烷法。一般而言,若液晶易水解,则常采取部分氧化法,具体制备过程主要包含两个步骤:①通过含介晶基元与端羟基的低相对分子质量化合物和过量的卤代烃反应,得到烯丙基端基的不饱和液晶化合物;②通过双键和过氧化物的环氧化反应制得目标产物。部分氧化法的优点是产物结构单一、纯度较高,缺点是原料毒性稍大、合成条件较严苛、产率偏低。

工业上,环氧氯丙烷法广泛用于制备双酚A型环氧树脂,其具体合成过程为:在一定温度下,将带有2个酚羟基的低相对分子质量液晶基元与过量的环氧氯丙烷混合,在相转移催化剂或碱催化下与环氧氯丙烷发生亲核取代反应,得到二缩水甘油醚化合物。环氧氯丙烷法工艺简单、产率较高,但产物中常混有少量齐聚物,为了抑制齐聚物的产生,在合成过程中往往加入过量的环氧氯丙烷,在强碱性条件下,易发生环氧基开环自聚反应,形成副产物,难以得到单一组分的产物。

4 液晶环氧树脂的固化

环氧树脂的性质受固化反应的影响很大,如固化程度对其性能有显著影响。液晶环氧树脂发生交联反应生成热固性聚合物的方式主要有两种:一种是在自由基促进剂和阳离子引发剂同时存在的条件下光照交联;另一种是与固化剂反应生成网状聚合物。一般来说,固化产物的用途决定了其所采用的固化方式,例如较薄的薄膜类制品常采用光照交联的方式。在实际生产中,液晶环氧树脂的固化一般需要固化剂的参与,合适的固化剂和合理的固化工艺可有效控制固化反应的进行。

液晶环氧树脂和固化剂反应制备的网状聚合物中是否出现有序结构的液晶域主要由液晶环氧树脂本身是否含有液晶基元、液晶基元的长度以及固化剂等三方面因素决定,其中,固化剂性质和固化温度对最终产物的性能及所包含液晶域的多少具有决定性影响。理想的固化剂结构为线性结构,相对分子质量不宜过高,且为了避免破坏液晶环氧树脂的液晶性能,应尽可能使用少量的固化剂。此外,固化剂的熔点与液晶环氧树脂的液晶区间应尽可能保持一致,为了在网络聚合物中形成尽可能多的液晶域,固化剂与液晶环氧树脂的固化反应应在液晶区间的低端温度进行[4]。

液晶环氧树脂固化过程中所使用的固化剂通常按照是否含有液晶基元进行分类,含有液晶基元的固化剂有酯类、联苯类、偶氮类、氧化偶氮类等,不含液晶基元的固化剂有对苯二胺、偏苯三酸和4,4′-二氨基二苯甲烷等[5]。

其中,芳香胺类固化剂是使用最广泛的一类液晶环氧树脂固化剂,其具体的固化机制如下:在微量水、酒精或质子催化下,芳香胺作为亲核试剂进攻环氧环基团引发液晶环氧树脂的固化反应[6]。环氧结构开环后产生的羟基也可以作为催化剂,从而使反应成为自催化反应,且反应体系中新生成的二级胺和反应底物一级胺均可作为亲核试剂,再次参与开环反应。由于一级胺的空间位阻较小,反应倾向于一级胺优先发生加成反应,仲胺参与的加成反应虽然同时进行,但其反应速率相对较慢。随着二级胺的不断生成,聚合物的网状结构也不断形成。不仅如此,研究发现,当用二胺交联剂固化形成液晶环氧树脂时,由于氰基联苯介晶端基之间存在偶极-偶极和π-π相互作用,固化的液晶环氧树脂保持未固化状态下形成的定向液晶结构域;同时,由于分子间的各向异性,固化后的液晶环氧树脂表现出高导热性[2]。

5 液晶环氧复合材料

液晶环氧树脂具有优异的机械、热、电、光等性能,但存在力学性能较弱的缺陷。因此,为了更广泛地应用于现代产业,对液晶环氧树脂进行改性势在必行,常用的液晶环氧树脂增韧材料主要是石墨烯、碳纤维、碳纳米管等碳基材料,多壁低聚倍半硅氧烷(POSS)也可用于制备液晶环氧复合材料。

5.1 碳纳米管液晶环氧复合材料

碳纳米管因出色的机械、电学和磁性能而被用作高强度聚合物复合材料的理想填充剂。研究表明,与纯基质相比,在液晶环氧树脂中加入碳纳米管,复合材料的导热性提高,某些情况下活化能甚至可以降低20%[7]。在碳纳米管液晶环氧复合材料中,介晶树脂分子沿着纳米管生长,首先形成树枝状体系,然后形成球形和纤维状微晶混合物。特别值得注意的是,碳纳米管填料保证了复合材料出色的热和机械性能,可以将玻璃化转变温度提高70 ℃,分解温度提高近14 ℃,储能模量提高超过40%,硬度增强超过60%。此外,在液晶环氧树脂复合材料中使用多壁碳纳米管MWCNT同样可以提高热稳定性。碳纳米管对液晶环氧复合材料的性能具有多维的积极影响,机械性能、电性能和磁性更稳定,甚至具有形状记忆特性,还可能会导致电导率各向异性,且玻璃化转变温度降低,使复合材料能广泛用于机器人技术、传感器制造、以及人造肌肉等领域[8]。

5.2 石墨烯液晶环氧树脂复合材料

碳原子sp2杂化的蜂窝状、单原子厚度的石墨烯因其特殊的结构和优异的性能而被称为21世纪初的“奇迹”材料。石墨烯功能化的复合材料可以更加充分地发挥石墨烯的结构优势,提高石墨烯与主体材料的相互作用和相容性,从而使得复合材料的各项性能大大提高。BISWAS等[9]制备石墨烯纳米片和液晶环氧树脂复合物以提高机械模量和导电性能的研究成果。当石墨烯纳米片含量为1%时,液晶环氧树脂纳米复合物的机械模量提高25%;当含量增加至5%时,机械模量提高55%。其他研究结果表明,在液晶环氧树脂中接枝少量的氧化石墨烯,其冲击强度可增加130%以上,同时,玻璃化转变温度、弹性模量和分解温度也出现相应的升高[10]。MAROTTA等[11]将化学修饰的氧化石墨烯分散在黏稠的轻度交联的环氧树脂中,制备了具有形状记忆性能的液晶弹性体纳米复合材料。测试结果表明,液晶环氧树脂和功能化石墨烯的有效分散产生了增韧且高度定向的系统,赋予了复合材料增强的形状记忆响应,使其具有作为传感器形状记忆材料的潜力。为了更好地发挥液晶环氧树脂特性和石墨烯的特殊结构性能,众多研究者都在探究石墨烯的功能化条件,最大限度地保护石墨烯和液晶环氧树脂特殊性能的同时,得到理想的功能材料,关于功能化条件和机制研究有待进一步开展。

5.3 碳纤维液晶环氧树脂复合材料

21世纪初期,CARFAGNA等[12-13]开始尝试制备碳纤维液晶环氧树脂复合材料。研究结果证明,碳纤维的加入不会影响聚合物的液晶结构;同时,由于碳纤维和连续相之间良好的黏附性,复合材料仍保持较高的硬度。GUO等[14]研究表明,引入长链侧取代基可以增加复合材料的网络密度,改善脆性断裂的情况,同时,复合材料展现出优异的热稳定性和高的玻璃化转变温度。ZHOU等[15]研究发现,当液晶环氧树脂的液晶性能来源于联苯结构的液晶基元时,碳纤维液晶环氧树脂复合材料的耐热性和拉伸性能得到极大的改善。

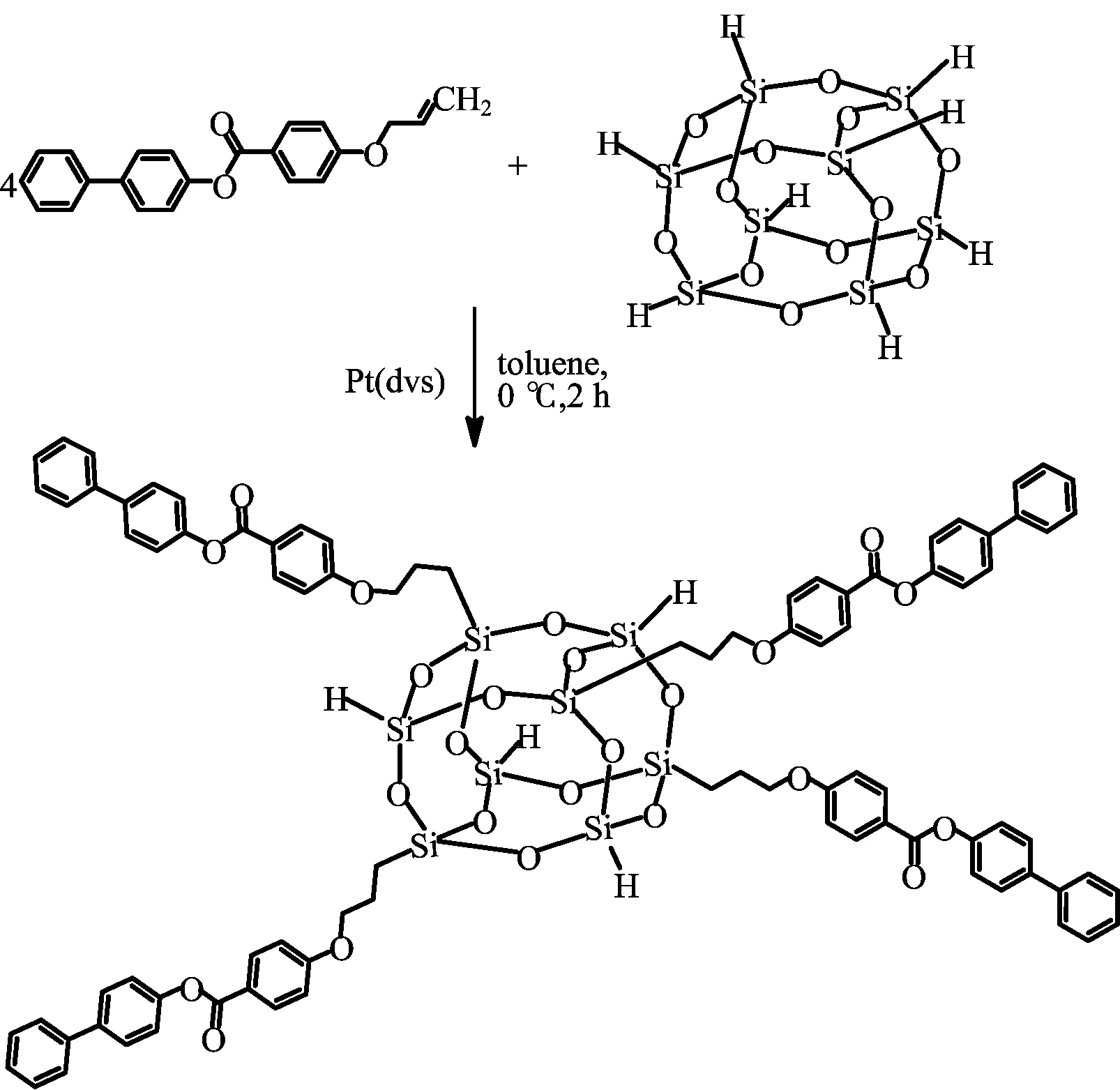

5.4 倍半硅氧烷填充的液晶环氧复合材料

多壁低聚倍半硅氧烷(POSS)的最大优点是可以通过化学键使树脂分子填充到其中,烯丙氧基官能化的介晶分子通过氢化硅烷化反应连接至倍半硅氧烷笼,使其均匀且耐用[16]。合成介晶取代的POSS的具体过程如图1所示[9]。

图1 介晶取代的POSS合成过程示意图

将多壁低聚倍半硅氧烷与液晶环氧树脂相结合的另一种方法是将其作为填料添加到环氧树脂中。MOSSETY等[17]研究了环氧官能化的倍半硅氧烷对液晶环氧树脂性能的影响。结果显示,POSS对环氧树脂的各项特性的影响都很大,倍半硅氧烷的添加降低了玻璃化转变温度,同时将储能模量提高至240%。由于填料本身具有环氧基,使其能作为反应底物参与反应,从而显著降低反应焓,有利于对反应的调控。

5.5 其他液晶环氧树脂复合材料

炭黑由于具有良好的导电性而被用作改性剂来制备液晶环氧树脂复合材料,炭黑液晶环氧复合材料常作为电刺激装置应用于复杂的系统中[18]。尽管广泛用于液晶环氧树脂改性的2D纳米填料是碳材料,但其他纳米材料也常见报道。例如,由于液晶材料具有磁场有序化的能力,将二苯基铝的磷酸盐分散在液晶环氧树脂基质中,可以制得高度各向异性的纳米填料液晶环氧树脂复合材料;若填料本身具有有序性时,将进一步增加基质的有序化程度;此外,加入二苯基铝磷酸盐不会改变交联过程中的中间相类型[19]。其他研究表明,将铝填料添加到有序液晶环氧树脂中制得的复合材料的导热性得到提升,且大的球形粒子比不规则形状的铝填料对导热性能的改善更为明显[20]。研究发现,将氧化铝添加到液晶环氧树脂中制备的复合材料的玻璃化转变温度、耐热性和机械性能均提高[21]。GIANG等[22]研究了液晶环氧骨架结构对环氧/氧化铝复合材料导热系数的影响。结果发现,控制环氧-Al2O3复合材料导热系数的最重要因素是环氧的骨架结构,液晶环氧树脂在很宽的温度范围内显示出独特的向列型液晶相;固化后液晶相仍被保留且复合材料的导热系数高。SHEN等[23-24]制备得到蒙脱石液晶环氧复合材料,实验结果显示,蒙脱石的加入降低了液晶环氧树脂的交联温度。ZOPPE等[25]提供了一种完全不同的制备液晶环氧树脂复合材料的理论和方法。将可再生的纳米纤维素用作制备液晶环氧树脂复合材料的改性填料,研究发现,液晶环氧复合材料的中间相来源于填料而非树脂。不仅如此,复合材料具有比纯纤维素纳米晶膜更高的机械强度及更低的玻璃化转变温度,还兼具通过选择制造条件来控制光学性能的能力,上述特点使液晶纤维素环氧复合材料成为非常有前途的先进应用材料。LUO等[26]的研究中,将纤维素纤维用于接枝超支化液晶并成功制备液晶环氧树脂复合材料。结果显示,当填料的添加量为4%时,复合材料的冲击强度增加约120%,拉伸强度增加55%。氮化硼也作为填料以改善液晶环氧复合材料的导电性能,所制备的复合材料在发光二极管(LED)中具有巨大的应用潜力。LIN等[27]的研究工作发现,将六方氮化硼(h-BN)填料掺入酮型介晶液晶环氧树脂(K-LCE)基体中,成功制备了高性能的环氧复合材料。氮化硼被表面偶联剂3-氨丙基三乙氧基硅烷改性,接枝到氮化硼填料表面的硅烷分子改善了其在液晶环氧树脂基质中的相容性和均匀分散状态,并具有很强的界面相互作用。研究结果表明,改性氮化硼填料均匀地分散在液晶环氧树脂基质中,有助于提高复合材料的储能模量、玻璃化转变温度和冲击强度,并降低热膨胀系数。以纳米苯胺为增强和提高导电填料所制备的液晶环氧树脂复合材料的热阻和热导率,可用作导电黏合剂、高导电复合材料和涂层材料等[28]。

6 液晶环氧树脂的研究现状

液晶环氧树脂的研究始于20世纪80年代并进入快速发展时期,研究者研究了三种不同的固化剂对酯类液晶固化产物的机械性能和热稳定性的影响。结果表明,具有有序结构的网络聚合物的弹性模量、杨氏模量、玻璃转变温度均有所提高。研究者采用固化剂MDA制备液晶热固体和非液晶热固体,研究结果发现,玻璃态时液晶热固体的模量低于普通环氧树脂形成的热固体,但橡胶态的刚性却相反,液晶环氧热固体有更宽更低的玻璃态转变温度。ROSU等[29]合成了一种缩水甘油醚类的4,4′-双酚型液晶环氧树脂,并通过DSC分析了在不同的升温速率下合成产物的固化反应动力学;当升温速率控制在2~5 ℃/min时,DSC谱图上有明显的双峰,证明了固化反应过程包含2个阶段。段迎春等[30]以对羟基苯甲酸和对苯二酚为原料,通过对甲苯磺酸共沸催化法合成了对羟基苯甲酸对苯二酚酯,再将其与4-溴环氧丁烷反应合成了酚酯型液晶环氧树脂4-(2-(环氧乙烷基)乙氧基)苯甲酸-4-(2-(环氧乙烷基)乙氧基)苯酚酯。并进一步研究了该化合物与DDM的固化特性以及固化物的力学性能。结果表明,制备的目标液晶环氧树脂与DDM交联聚合的网络聚合物保持了较好的液晶织态,具有优异的综合性能。

7 结论

综上所述,液晶环氧树脂是一种有序的、深度分子交联的网络高分子聚合物,融合了液晶有序与网络交联的优点,与普通环氧树脂相比,耐热性、韧性都大为改善,可以用于制备高性能的复合材料,是一种应用前景优异的结构和功能材料。中国液晶环氧树脂的研究起步较晚,理论基础以及合成技术均不成熟,对液晶环氧树脂的再加工和应用的研究较少。目前,对液晶环氧树脂的研究主要集中在主链型液晶环氧中,侧链型环氧的研究相对较少。此外,利用液晶环氧树脂对普通环氧树脂进行改性也有巨大的可行性前景,对扩大环氧树脂的使用空间有着促进作用,液晶环氧树脂的产业化开发也将是今后研究环氧树脂高性能化的一个方向。