生物质基活性炭材料的制备技术研究进展

位文祥 , 史雨蒙 , 李前娣 , 鲁冰雪 , 赵振新 , 蔡文豪 , 张庆志

(河南城建学院 材料与化工学院 , 河南 平顶山 467000)

在种类繁杂、性能各异的炭材料中,活性炭材料凭借其优异的吸附能力、多孔结构、高比表面积和含有大量的表面官能团而得到广泛应用。然而在传统的生产方式中,活性炭的生产原料往往是煤炭、褐煤、石油残渣等不可再生资源,或者是价格昂贵的木材,因此,如何使用可再生、低成本的材料制备活性炭成为国内外的研究热点。生物质材料作为一种碳基可再生资源,具有可循环再生、资源广泛、储量丰富、经济实惠等优点,是一种非常理想的活性炭生产原料[1]。生物质基活性炭材料是一种性能优异的多孔材料,如何进行炭化、活化、改性等途径,将生物质材料转化为生物质基活性炭材料,实现生物质基活性炭材料在石油化工、污水处理、空气净化、食品生产等领域应用成为目前亟待解决的问题。

1 生物质基活性炭的原料

生物质材料是指由动物、植物、微生物等生命体直接或间接产生的含碳材料,理论上认为所有的生物质材料都能作为生物质基活性炭的制备原料;但考虑到原料的经济价值及利用效益,目前用于生物质基活性炭合成的原料主要有农林废弃物、动物粪便、污泥等三大类。

1.1 农林废弃物制备活性炭

农林废弃物是指在农林业生产与加工过程中产出的副产品,具有种类繁杂、可再生、年产量大的特点,在实际生产中由于回收经济效益低、再利用困难而被遗弃。被遗弃的农林生物质材料不仅是一种资源浪费,而且处理不当会造成一定的环境污染,因此使用农林废弃物制备活性炭可以变废为宝,缓解垃圾处理的压力,具有重大意义。以农林废弃物制备的生物质基活性炭具有发达的孔隙结构、高比表面积以及丰富的含氧官能团,对重金属离子表现出优异的吸附效果。AMER等[2]以稻壳为原料制备活性炭对水体中Fe3+和Mn2+进行吸附,其吸附量分别达到72.2 mg/g和49.6 mg/g,对两种金属离子的去除率分别高达90.12%和83.42%,吸附效果最佳。赵佳明[3]分别以玉米秸秆、甜菜渣、甜菜为原料,使用KOH或H3PO4对活性炭进行活化,制备出三种不同的生物质基活性炭。三种活性炭均具有发达的孔道结构与丰富的表面官能团,三种活性炭对Cr6+的最大吸附量分别为98.5、247.9、233.7 mg/g,对Cr6+的化学吸附效果优异。

1.2 动物粪便制备活性炭

随着畜牧业及规模化养殖业的不断发展,动物粪便造成的污染问题也越来越严重。而我国现阶段沼气普遍率较低,对动物粪便资源的利用转换技术尚且落后,在堆肥过程中会产生大量的温室气体加剧温室效应。以动物粪便为原料制备活性炭,不同种类的动物粪便也会对活性炭性能产生明显差异。张鹏等[4]以猪粪为原料制得活性炭对农药西维因进行吸附,实验结果表明,该活性炭对西维因的去除依赖于活性炭的亲脂性分配和活性炭中含有的矿物对西维因的水解催化作用。王丹丹等[5]以牛粪为原料制得活性炭对水体中的Cd2+进行吸附,在最佳条件下该活性炭对Cd2+的去除率可达99%以上,而牛粪基生物质基活性炭对Cd2+的去除,则依赖于活性炭表面的矿物组分与金属离子之间独特的沉淀机制,与一般活性炭的吸附机制具有明显差异。

1.3 污泥制备活性炭

污泥是伴随着城市市政污水处理系统发展过程中产生的副产物,其中含有丰富的难降解有机质、无机硅酸盐、金属离子和各种微生物,如果处理不当将造成严重的水体污染[6]。污泥中含有的难降解有机质在热解过程中会形成孔隙,而无机硅酸盐在热解过程中会形成复杂的骨架结构;此外污泥中的金属离子在热解过程中可能会生成具有催化作用的氧化物,以上种种为污泥制备活性炭提供了可能。孟兆玲等[7]以污水处理过程中产生的污泥为原料,制备得到孔隙结构发达、微观形貌呈管状的中孔活性炭,该活性炭对亚甲基蓝去除率可达99.19%。

2 生物质基活性炭的制备工艺

2.1 炭化工艺

炭化是发生在高温缺氧条件下将前驱体材料转化为活性炭的一步,是制备生物质基活性炭的必要步骤。在炭化过程中,生物质材料内的大部分非碳元素在高温缺氧的环境下迅速裂解生成小分子物质或转化为挥发性气体,使材料内形成发达的孔隙结构,同时原有的碳骨架结构在高温环境下进行炭化构成活性炭的分子骨架。炭化程度极大程度地影响了活性炭的比表面积、孔径大小以及机械强度,是生物质基活性炭制备过程的重要步骤。目前比较常见的炭化方式为直接炭化法与水热炭化法。

2.1.1直接炭化法

直接炭化法又称为热解法,其原理是在隔绝空气或在惰性气体氛围下,通过高温煅烧使前驱体脱出大量非碳原子分解生成固体炭材料和其他副产物的过程,该过程的主要产物有活性炭与热解液。直接炭化法是一种较为简便的炭化方法,通过直接炭化法不但可以制得生物质基活性炭,而且可得到具有改性效果的热解液。FENG等[8]以玉米芯为原料,通过直接炭化法制得生物质基活性炭与热解液,之后再使用热解液对该活性炭进行改性,其效果与木酸改性类似。

2.1.2水热炭化法

水热炭化法是将碳源物质与一定量的水混合,在密闭反应容器内发生的高温、高压的炭化过程。水热炭化过程中以水为反应介质,在高温高压的环境下容器内的水将不再是传统的液态或气态,而是一种处于液态与气态之间的混沌状态,这种状态下的水表现出了水在高温高压下的氧化性,同时具备超溶解性与超电离性[9]。因此在这种复杂环境下制得的水热炭具有更为复杂的三维结构,同时表面含氧官能团的种类更多、含量更大,表现出优异的吸附效果。GAO等[10]以水葫芦为原料,通过水热法制备活性炭,实验结果表明,通过水热法制得的活性炭表面含有大量的炭球结构,大大提高了活性炭比表面积,更有利于孔径的开放。LVAREZ等[11]以橄榄核为原料,通过水热法制得活性炭,FTIR数据分析证明,由水热法制得的水热炭表面具有丰富的和等含氧官能团,有利于水热炭与吸附质之间发生氧化还原、螯合配位、离子交换等反应,提高水热炭化吸附的效果,保障吸附的稳定性。

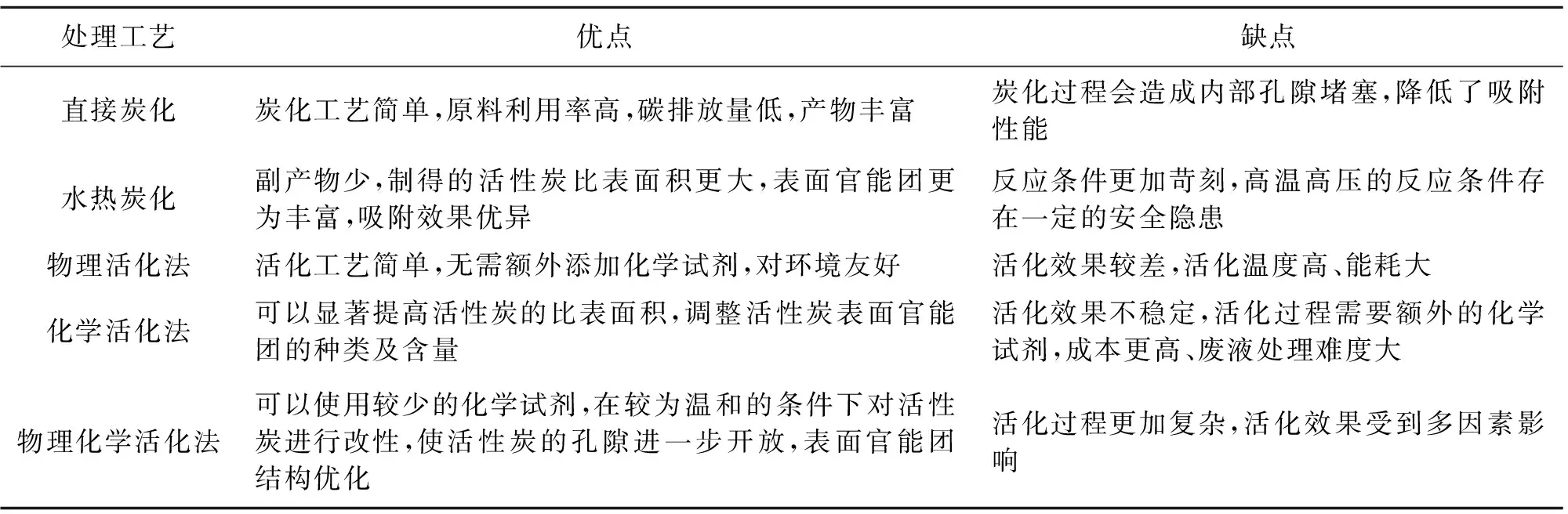

直接炭化法是制备生物质基活性炭最简单的方法,通过直接炭化法制备活性炭产生的副产物热解液在一定程度上可起到改性剂的作用,且通过直接炭化法制得的活性炭材料可以作为一种优质燃料使用,原料的利用率更高,碳排放量更少[12-13]。但使用直接炭化法制备活性炭时,一部分有机物转化为热解液,降低了炭产率,同时使用热解法制得活性炭时,原料中的碱土金属会沉积在活性炭内部,造成内部孔隙的堵塞,降低活性炭的吸附能力。水热炭化法是一种高效的活性炭制备方法,其制备过程中产生的副产物更少,制得的生物质基活性炭材料比表面积更大,表面官能团结构更为丰富,吸附效果优异。但水热炭化法制备活性炭需要维持较高的温度和压力,对设备的要求更为严格,潜在危险性更大。

2.2 生物质基活性炭的活化

活化是利用活化剂与活性炭或前驱体之间发生的物理、化学反应,使活性炭的孔隙扩增、孔隙扩展、孔隙之间发生交联合并,从而改变活性炭最终的内部结构,使活性炭的比表面积进一步增大,孔径分布更加合理的过程[14]。活化法通常分为物理活化法、化学活化法以及物理化学活化法。

2.2.1物理活化法

物理活化法是以水蒸气、CO2或其他混合气体为活化剂,在高温环境下使活性炭发生活化的过程。在物理活化过程中,活化剂会侵蚀活性炭表面的杂质,疏通活性炭内部的孔隙结构,同时在活性炭内部侵蚀出大量的微孔结构,得到具有高比表面积的活性炭。CHEN等[15]以纺织用黄麻废弃物为原料,以CO2为活化剂,通过物理活化法制得孔隙结构丰富的生物质基活性炭,该活性炭比表面积可达1 120 m2/g,碘值吸附量达1 032 mg/g。ZHANG等[16]以废弃竹材为原料,以水蒸气为活化剂,通过物理活化法制得活性炭的比表面积高达1 210 m2/g,该活性炭对水体中亚甲基蓝的吸附量可达330 mg/g。

2.2.2化学活化法

化学活化法是利用各种化学试剂与炭材料发生的化学反应,改变活性炭的形貌结构以及官能团种类的一种活化方法。在化学活化的过程中,活化剂浸入炭材料内部与其中可反应的基团发生一系列化学反应,使炭材料中的H、O等非碳元素转化为H2O、CO2等小分子物质逸散,在这个过程中对炭材料进行刻蚀并改变官能团种类。孔海平等[17]以花生壳为原料,以ZnCl2为活化剂,通过化学活化法制备活性炭用于吸附水中的亚甲基蓝,该活性炭对亚甲基蓝的最大吸附量可达1 269.08 mg/g。MAHMUD等[18]以竹片为原料,使用H3PO4、K2CO3为活化剂通过化学活化法制备活性炭,SEM表征表明,化学活化过程使活性炭表面形成了丰富的气孔,该活性炭的比表面积达465.2 m2/g。RAHMAN等[19]以椰壳为原料,使用H3PO4为活化剂通过化学活化法制备活性炭,采用Boehm滴定法检测活性炭活化前后酸性基团。实验表明,活化前检测到的酸性基团只有少量羧基,而进行活化后磷酸附着在活性炭表面,检测到了附着在活性炭表面的羟基,活性炭的表面官能团结构已发生改变。

2.2.3物理化学活化法

物理活化法的实验流程简单,过程中无需化学试剂,更加绿色清洁;但活化温度较高、能耗大。化学活化法不仅可以提高活性炭的比表面积,还可以根据选用不同的化学试剂调整活性炭表面的官能团;但不同活化剂的活化机制不同,活化效果不稳定,同时使用化学试剂进行活化时,在反应过程中可能会产生有毒有害的副产物。物理化学活化法结合了两种活化法的优点,也在一定程度上弥补了两种活化方法的缺陷。物理活化法先使用活化剂对前驱体进行化学处理,之后再通入所需反应气对其进行活化[20]。代晓东等[21]采用物理化学活化法制备活性炭,不仅在合成过程中降低了碱的使用量,而且使反应在一个相对温和的条件下能够正常进行,充分展现了物理化学活化法的优势和潜能。 各类炭化及活化工艺优缺点见表1。

表1 各类炭化及活化工艺特点

3 总结

生物质基活性炭是一种原料广泛、种类繁多、性能优异、应用广泛的活性炭材料,具有良好的市场前景与应用前景。而我国的生物质材料储量丰富、利用率较低,因此通过合适的方法将废弃的生物质材料转化为活性炭,可以起到变废为宝、缓解环境污染的意义。但是,由于生物质基活性炭的密度较低、黏结性差,导致其机械性能较差,限制了生物质基活性炭在工业上的大规模应用。因此,如何通过改变炭化、活化条件来提升生物质基活性炭的机械性能是今后生物质基活性炭材料的研究重点。