激光寻位技术在商用车仪表板横梁焊接上的应用

孙忠涛 李先珍 李红华 周文斌 李斌 张旭光

(一汽解放青岛汽车有限公司,青岛 266200)

1 前言

仪表板横梁焊接总成包含管梁与二十多种冲压件,在专用焊接夹具上通过二氧化碳气体保护焊焊接而成,具有定位、支撑仪表板本体和中控面板等内饰件的重要作用,其焊接质量对驾驶室内饰装配质量有着决定性作用。

焊接过程中,精准确定焊缝位置是保证焊接接头成形和质量的前提。在仪表板横梁自动焊接时,焊缝位置易受到冲压件批次、工件变形、装配误差、间隙等因素而产生变化和偏移,而常规的弧焊机器人系统无法识别和检测这一变化。因此,需要对弧焊机器人运动轨迹进行修正,以提升仪表板横梁自动焊接的质量。

2 焊缝跟踪控制方式介绍

2.1 常用的跟踪控制方式

随着智能化时代的到来,在现代化工厂中,机器人智能焊接应用越来越多,这也将是今后的发展趋势。但是,目前国内外应用的焊接机器人大多为“示教-再现”型,只能按照事先示教好的轨迹进行焊接操作,对工件批次和变形、装配误差、夹具状态等带来的焊缝位置变化没有适应性,不能真正意义上实现智能化焊接[1]。因此,需要在自动焊接过程中,精准定位和跟踪焊缝位置,并将焊缝实际位置与示教位置偏差反馈给焊接机器人,以纠正焊枪轨迹,达到提高焊接质量的目的。目前,常用的焊缝跟踪控制方式有实时跟踪、寻位以及跟踪+寻位等方式[2]。

实时跟踪和寻位这两者都是以传感技术为基础,借助传感器对焊缝所在位置进行精确测量,计算与理论位置的偏差,并将偏差值反馈给焊接机器人,实现对焊接机器人作业轨迹调整,以提高焊接质量,消除工件变形、装配误差、间隙等因素带来的不利影响。不同之处在于,实时跟踪是传感器在焊枪前侧,实时检测偏差并纠正焊枪轨迹,即边检测边焊接;而寻位在焊接时不进行实时跟踪,而是先通过两点或多点确定焊缝实际位置,纠偏后进行精确焊接,即先检测后焊接。跟踪+寻位则是实时焊缝跟踪和寻位两种方式的结合,焊接前先利用寻位确定焊缝位置,焊接过程中采用实时跟踪持续纠正焊枪轨迹的细微偏差,达到更为精准的智能焊接。

实时跟踪在焊接变形严重的工件以及非直线或圆弧的不规则焊缝等场景应用较多,但结构、功能相对复杂,费用较高;寻位装置则相对简单,实现和操作也比较方便,一般较短的焊缝或使用激光跟踪会对工装夹具产生干涉时,均采用寻位的形式对焊缝进行补正。跟踪+寻位则兼具前两者的优点,但结构复杂,实现和操作困难,且费用很高。

2.2 常用的传感器类型

焊缝跟踪控制系统主要由传感器、控制器、执行器组成。其中,传感器是系统的关键部分,传感器对焊缝的精准测量是确保焊接机器人高质量焊接的根本。按接触方式进行分类,弧焊用传感器可分为电弧传感器、接触式传感器及非接触式传感器等三类。

接触式传感器是最先开始应用的,起始于20世纪70 年代[2]。机械接触式传感器的响应速度较快,且结构简单、成本低,在早期应用中得到了广泛的认可。但接触式传感器精度较差,且使用过程中易磨损,不适合结构复杂的焊缝以及对精度要求较高的场景。

电弧传感器是通过检测焊接过程中焊接电流和电弧电压的变化,判断焊枪与焊缝的相对高度、与焊接坡口的相对位置,即对焊枪高低和左右位置的跟踪控制。电弧传感器结构简单,方便灵活,不受现场环境的弧光、磁场、飞溅、烟尘等干扰,且响应快、精度高。但电弧跟踪的使用局限性较大,通常要求为角焊缝,且需使用摆动焊接[3]。

在非接触式传感器中,目前应用较多的是激光传感器。激光传感器是基于三角测距的原理对焊缝位置进行检测和确认,具有精度高、实时性好、抗干扰能力强等特点。现在,激光视觉检测技术已应用到焊缝的坡口检测、寻位及实时跟踪等领域,这也是未来焊缝检测及跟踪的发展方向[4]。

3 激光寻位技术的方案设计

3.1 方案的设计

图1 为某车型仪表板横梁焊接总成,由管梁和24 个冲压件组成,焊接总成共有40 处焊缝,采用弧焊焊接完成。为提升生产效率及焊接质量,消除人工焊接带来的一致性较差等问题,需要研究仪表板横梁的自动化焊接。

图1 仪表板横梁焊接总成

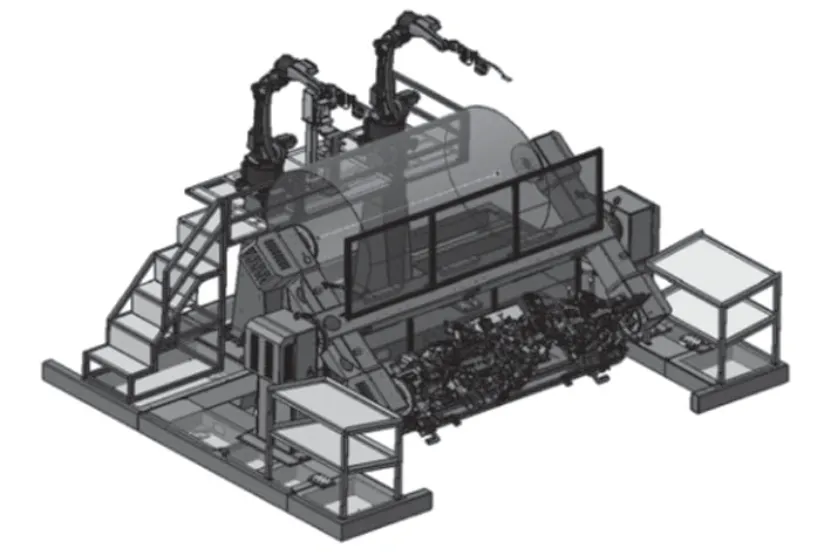

某公司研制的仪表板横梁机器人焊接工作站如图2 所示,采用2 台弧焊机器人对仪表板横梁进行焊接,变位机进行上件侧和焊接侧的切换,有效提升了生产效率。但工件装夹后很难保证焊缝位置始终一致,需要在焊接过程中对机器人示教轨迹进行纠正,确保焊接质量满足要求。

图2 仪表板横梁焊接工作站

仪表板横梁焊接总成的结构复杂、工件数量多,焊枪易与夹具和工件等发生干涉,弧焊机器人姿态受限,同时考虑具体实现和操作的便利性,采用激光寻位的方式对焊缝位置偏差进行补正,即传感器采用的是激光传感器。

选用的激光传感器型号为i-CUBE 100L 通用机器人传感器。如图3 所示,激光传感器参数规格如下。

图3 激光传感器参数规格

光源为可见红色激光:661 nm;Z1为到保护罩离开距离:240 mm;Z2为视场深度:100 mm;Z3为标称距离:275 mm;H为标称平面(视场):35 mm;近平面(视场):31 mm;远平面(视场):42 mm;在标称距离位置的横向分辨率:0.04 mm;在标称距离为止的垂直分辨率:0.08 mm;接口:以太网。

3.2 激光寻位系统

3.2.1 系统架构

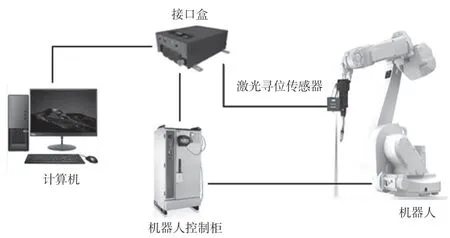

如图4 所示,整个激光寻位焊接系统主要由弧焊机器人、激光寻位传感器(i-CUBE 100L 传感器内部集成控制系统)、机器人控制柜、接口盒(或存放于机器人控制柜内的接线组件)、计算机组成。

图4 激光寻位焊接系统

3.2.2 传感器的安装

激光寻位传感器在安装时需注意以下3 点。

a.为保证激光寻位时焊缝能位于传感器视场的中央区域,传感器的具体安装高度需根据其视场深度确定。以该公司采用的i-CUBE 100L 为例,激光寻位时焊枪距离焊缝的高度为35 mm,激光传感器高度为275 mm(标称距离),实际安装高度为240 mm(焊枪接触焊缝时)。

b.在激光寻位和机器人焊接过程中,需要满足传感器与工件和工装夹具等无干涉。

c.为提高效率,节省激光寻位所需时间,激光寻位姿态和焊接姿态应尽量保持一致。

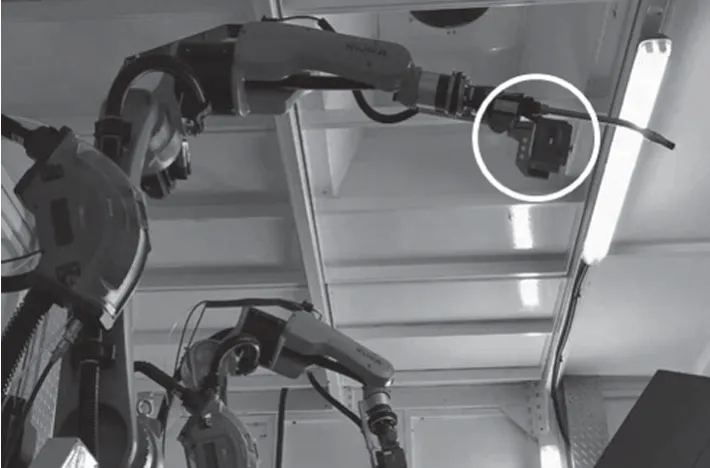

该公司仪表板横梁焊接工作站中,激光传感器在弧焊机器人上的安装如图5 所示。

图5 激光传感器在焊接机器人上的安装

3.3 工作过程

3.3.1 参数设置

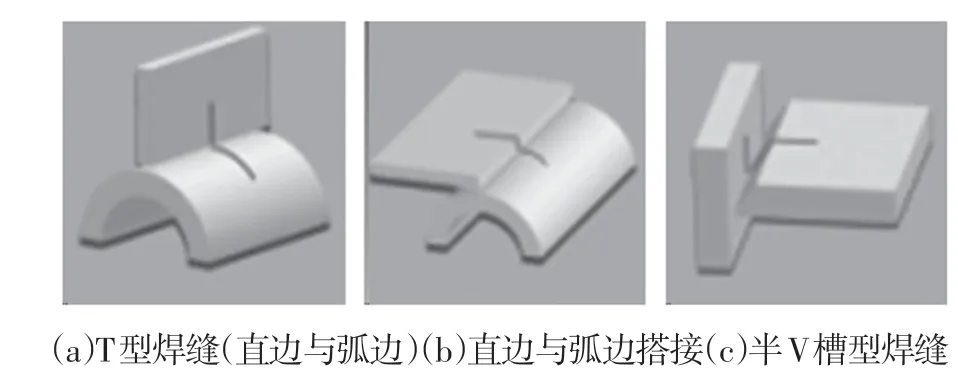

传感器在对焊缝进行扫描前,需要先对每条焊缝进行相关参数设置,根据工件搭接方式的不同,其扫描算法有所区别,参数设置也不同。在该公司某车型仪表板横梁焊接过程中,主要涉及图6中所示3 种焊缝。

图6 焊缝种类

在扫描焊缝前需设置焊缝种类、工件厚度、工件斜边角度、不匹配条件、间隙位置、间隙大小、焊接区域及焊接方式等参数。参数设置完毕后,传感器将沿图6 中标识的轨迹进行扫描,为确定焊缝位置及走向,需在焊缝两端及中间等位置进行两次或多次扫描(焊缝起点和终点位置必须进行扫描)。

图7 为该公司某车型仪表板横梁焊接总成一处焊缝,扫描前需要设置的参数:选取焊缝种类为T 型焊缝(图6a),弧焊焊接,管梁壁厚2 mm,工件厚1.5 mm,间隙0.2 mm,间隙超过0.9 mm 则不匹配,焊缝长15 mm,焊接区域为工件与管梁间隙区域等。

图7 仪表板横梁焊接总成某处焊缝

3.3.2 激光寻位过程

仪表板横梁焊接工作站焊接作业前,安装在机器人前端的激光传感器i-CUBE 100L(内部集成控制系统)依照设定的焊缝种类、焊接参数等对指定焊缝进行扫描。传感器的寻位测量头会对焊缝位置偏移量进行测量,并将偏移数据发送机器人,机器人将偏移数据进行坐标转换后自动调整焊枪轨迹,使焊枪能沿着焊缝实际位置进行焊接作业,实现焊枪与焊接姿态均满足焊接要求,以提升仪表板横梁焊接总成的焊接质量。整体过程和历史记录可通过计算机进行查看,便于问题查找和质量追溯。

4 应用

4.1 实际使用效果

激光寻位技术解决了由于制件尺寸稳定性及工装一致性欠佳等因素造成的焊缝位置偏移问题。激光寻位具有抗光线干扰能力强,精度高等优点,选用的i-CUBE 100L 型激光传感器寻位精度可达到±0.08 mm。

相较于之前,在采用激光寻位技术对自动焊接过程进行纠正后,某公司仪表板横梁焊接总成的关键尺寸控制在±1 mm 以内,尺寸精度提升了30%。仪表板横梁焊接总成需要检测的孔位、螺柱等共计36 处。如图8 所示,在方案实施前后,均进行了连续一段时间的专用检具检测和质量记录。方案实施后,焊接总成的整体合格率提升到90%以上,为提升驾驶室内饰装配质量提供了有力保证。

图8 仪表板横梁焊接总成合格率

4.2 优化提升

因激光寻位是先确定焊缝位置再进行焊接,在寻位过程中会占用生产节拍。因此,在设备调试阶段或新产品试制阶段,可针对仪表板横梁的每条焊缝进行寻位和机器人纠偏。在实际稳定生产中,则可按照调试过程中梳理的易发生偏移的焊缝清单,只针对部分位置不稳定的焊缝进行激光寻位操作,在保证焊接质量满足要求的同时,尽可能提升生产效率。

以某公司某车型仪表板横梁焊接为例,总共需要焊接40 处焊缝。经梳理,有9 处焊缝的位置不稳定或焊接质量要求严格,因此在实际批量生产后,只对这9 处焊缝进行激光寻位操作,节省工作时间约56 s,有效提升了生产节拍。同时,在生产过程中,需制定点检计划,定期对仪表板横梁焊接总成进行质量检测,确认无新增位置偏移的焊缝,以保证焊接质量的长期稳定。

5 结束语

激光寻位技术的精度高,抗干扰能力强,且操作简便、易实现。在应用到商用车仪表板横梁的自动焊接过程中,有效保证了焊接机器人按照焊缝实际位置进行焊接,提升了仪表板横梁焊接总成的尺寸精度和总体合格率,为提升白车身内饰装配质量及间隙面差起到了重要作用。