超音速激光沉积增材制造CNTs/Cu复合材料微观结构及力学性能研究

李波,王豪,蒋超伟,罗准,张群莉,刘蓉,姚建华*

超音速激光沉积增材制造CNTs/Cu复合材料微观结构及力学性能研究

李波1a,1b,王豪1a,1b,蒋超伟2,罗准1a,1b,张群莉1a,1b,刘蓉3,姚建华1a,1b*

(1.浙江工业大学 a.激光先进制造研究院,b.机械工程学院,杭州 310023;2.国网宁夏电力有限公司超高压公司,银川 750001;3.卡尔顿大学 机械和航空工程系,渥太华 KIS 5B6)

研究超音速激光沉积增材制造CNTs/Cu复合材料的微观结构及力学性能。对CNTs进行表面镀铜处理,提高它与Cu黏接相之间的润湿性,增强CNTs/Cu之间的界面结合,利用超音速激光沉积技术(Supersonic Laser Deposition,SLD)增材制备不同CNTs含量的CNTs/Cu复合材料,对比研究了CNTs含量和退火温度对CNTs/Cu复合材料微观结构及力学性能的影响规律,并采用能谱仪对拉伸断口微区进行元素分析测定。SLD制备的CNTs/Cu复合材料具有优异的塑性变形能力,而强度较高的CNTs通过嵌入铜粉颗粒之间的缝隙提升了沉积质量。对复合材料微观组织进行表征发现组织无明显孔隙、致密性良好,且无烧蚀现象。CNTs的加入有效提高了CNTs/Cu复合材料的抗拉性能,并且随着CNTs含量的上升,CNTs/Cu复合材料的极限抗拉强度(Ultimate Tensile Strength,UTS)稳步上升;当CNTs质量分数为0.3%时,CNTs/Cu复合材料的UTS为36.33 MPa,是CNTs质量分数为0.05%时的1.35倍。随着退火温度的升高,CNTs/Cu复合材料的UTS表现为先增大后减小的趋势,在500 ℃时UTS达到最大值。由于激光加热软化的效果与表面镀铜的包覆作用,CNTs能够均匀地分布在CNTs/Cu复合材料内部,同时明显增强复合材料内部颗粒的界面结合强度,后续的热处理有助于使材料从不稳定的机械结合逐步转换为冶金结合,显著提高复合材料的抗拉性能。

CNTs;超音速激光沉积;CNTs/Cu涂层;微观结构;力学性能

铜因具备优异的延展性、高导电/导热性能以及良好的塑性加工能力而被广泛应用于机械制造、电气轻工、建筑等领域[1-2]。但由于纯铜是面心立方的晶体结构,无同素异构形态的转变,强度不高,硬度较低,限制了其应用[3-4]。铜基复合材料(Copper Matrix Composites,CMCs)是以铜或铜合金为基体,加入其他增强相而制成的金属基复合材料,不仅具有铜材料良好的导热导电性能,还具有增强相优异的力学性能[5-7]。碳纳米管(Carbon Nanotubes,CNTs)因其特殊的管状结构而具有高强度、高导电/导热性和化学稳定性等优良性能,是一种非常理想的增强相材料[8]。

增材制造技术可实现复杂零部件(包括复杂结构及复合材料等)的高效制造,被广泛应用于航空航天、生物医疗、能源动力等领域[9]。目前主流的增材制造技术包括激光增材制造[10]、电弧增材制造[11]、冷喷涂增材制造[12]等。激光及电弧增材制造过程涉及高温熔化过程,因此容易导致Cu基材料发生氧化相变。此外,Cu对激光具有高反性,这会使激光增材制造Cu基材料的效率及质量受到不利影响。冷喷涂增材制造技术是基于材料的塑性变形而实现沉积的一种固态成形技术,在此过程中不需要将材料熔化,因此特别适合于Cu、Ti、Al等材料的沉积[13-15],但该技术主要是通过机械咬合来实现材料之间的结合,其结合强度不如激光及电弧增材制造中的冶金结合。

超音速激光沉积(Supersonic Laser Deposition,SLD)是基于冷喷涂技术发展起来的一种复合制造技术[16],它是在冷喷涂过程中利用激光热源同步软化沉积粉末和基体,可以在保证冷喷涂低热输入的前提下改善传统冷喷涂沉积效率低和孔隙率高等问题。目前,利用该技术已实现了Fe基、Ni基、Co基、Ti基、Cu基及其复合材料涂层的制备[17-24]。但目前尚未有关于超音速激光沉积增材制造的文献报道。因此,本文采用超音速激光沉积技术增材制备了CNTs/ Cu复合材料,探究CNTs含量对CNTs/Cu复合材料微观结构及力学性能的影响关系,以期为低热量输入、高效快速SLD技术的金属基复合材料的增材制造提供理论和技术支撑。

1 实验

1.1 材料

实验所用的基板是1060铝,尺寸为100 mm× 100 mm×5 mm。实验前先对铝板进行喷砂处理,然后放入无水乙醇中超声清洗30 min,去除表面油污及喷砂颗粒。采用浙江亚通新材料股份有限公司生产的球形铜粉和南京锐腾合金材料有限公司生产的碳纳米管(CNTs)分别作为复合材料的黏结相和增强相,粉末微观形貌如图1所示。Cu粉的粒径为5~40 µm,CNTs的管径为5~10 nm。

1.2 复合粉末制备

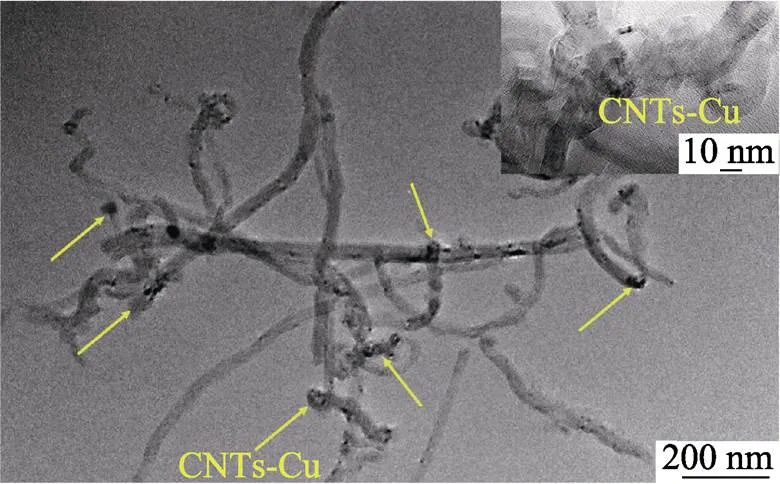

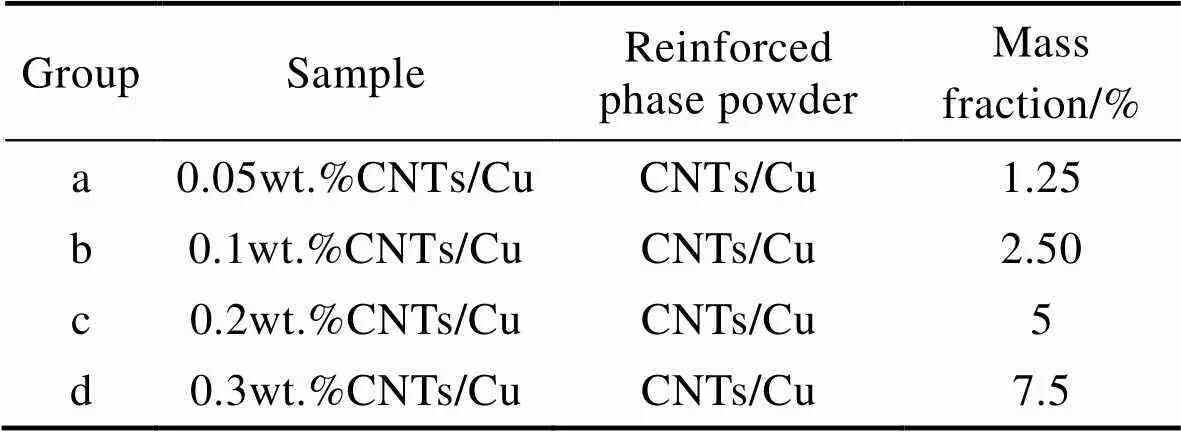

实验前,对碳纳米管表面进行镀铜处理,以改善碳纳米管与铜黏结相的润湿性,提高界面结合强度和粉末沉积率。CNTs镀铜过程如下:纯化→酸化→敏化→活化→镀铜。整个镀铜环节在水浴环境下进行,水温设置为80 ℃。镀铜CNTs的微观形貌如图2所示。随后,利用行星球磨机以低速球磨的方式将不同比例的镀铜碳纳米管与黏结相铜粉进行混合,配比如表1所示,球磨过程示意图如图3所示。球料比为5︰1,在氩气氛围下以200 r/min的转速球磨30 min。

图1 原始粉末微观形貌

图2 镀铜CNTs粉末的TEM

表1 不同配比的CNTs/Cu复合粉末成分

1.3 增材试样制备

超音速激光沉积技术的工作原理如图4所示,主要由激光系统、冷喷涂系统、高压氮气罐和机械臂组成。从氮气罐出来的气体分为高低压两路气体,一路气体进入送粉器,携带沉积粉末进入喷腔,另一路气体进入加热器中被加热,预热后的气体进入喷腔与加速粉末汇合,形成气固两相流,经Laval喷嘴加速后,以超音速的速度撞击激光同步照射区域进而实现材料沉积。在整个制造过程中,激光与Laval喷嘴同步运动,通过机械臂设定的程序实现沉积轨迹的规划。SLD工艺参数选用前期优化的参数:气体压力3 MPa、激光功率600 W、预热温度500 ℃、扫描速度10 mm/s、喷涂距离30 mm、送粉率2 r/min、搭接间距3 mm。采用多层堆叠的方式增材制备了不同CNTs含量的CNTs/Cu复合块体试样。

1.4 热处理工艺

采用SG-XL1400高温箱式炉对超音速激光沉积增材制造CNTs/Cu复合材料进行热处理,热处理温度设置为300、400、500、600 ℃,将不同CNTs含量的CNTs/Cu复合材料样品放入炉中加热,设置升温速率为20 K/min,在真空条件下保温1 h后关闭电源,随炉冷却至室温后取出。

1.5 微观结构及力学性能表征

采用德国蔡司AXIOScope.A1型光学显微镜观察块体试样截面形貌,采用德国Zeiss ΣIGMA HV-01-043型扫描电子显微镜(SEM)观察复合粉末形貌、块体等截面微观组织以及复合材料中碳纳米管的分布情况和拉伸试样的断口形貌。采用德国Bruker Nano Xflash Detector 5010型能谱仪(EDS)对复合材料块体微观区域和拉伸断口微区进行元素分析测定。

图4 超音速激光沉积系统工作示意图

2 结果与分析

2.1 CNTs/Cu复合材料的截面形貌

采用超音速激光沉积技术增材制造的不同碳纳米管含量的CNTs/Cu复合材料截面形貌如图5所示。可以看出,尽管复合材料中镀铜碳纳米管含量不同,但所有试样均具有较为致密的微观组织,试样中无明显孔洞。球形黏结相铜粉发生了严重塑性变形,呈现出被拉长的形态。同时可以清晰地看到相邻变形颗粒的边界,颗粒之间主要依靠机械互锁实现结合,而强度较高的镀铜碳纳米管则主要通过嵌入填充相邻铜颗粒之间的界面缝隙来实现沉积。这与文献[25]报道的超音速激光沉积WC/SS316L复合材料的微观组织相类似。与激光选区熔化增材制造技术相比,超音速激光沉积增材制造技术可以在开放环境下实现Cu、Al等高反材料以及CNTs、WC、金刚石等热敏感材料的无相变沉积[21-26],这是由于该技术主要依靠材料塑性变形来实现沉积,不涉及材料的高温熔化过程,激光的同步辐照可以促进材料的沉积效率和界面结合[21,25]。

图5 超音速激光沉积制备不同CNTs含量的CNTs/Cu复合材料截面形貌

2.2 CNTs/Cu复合材料的界面结合

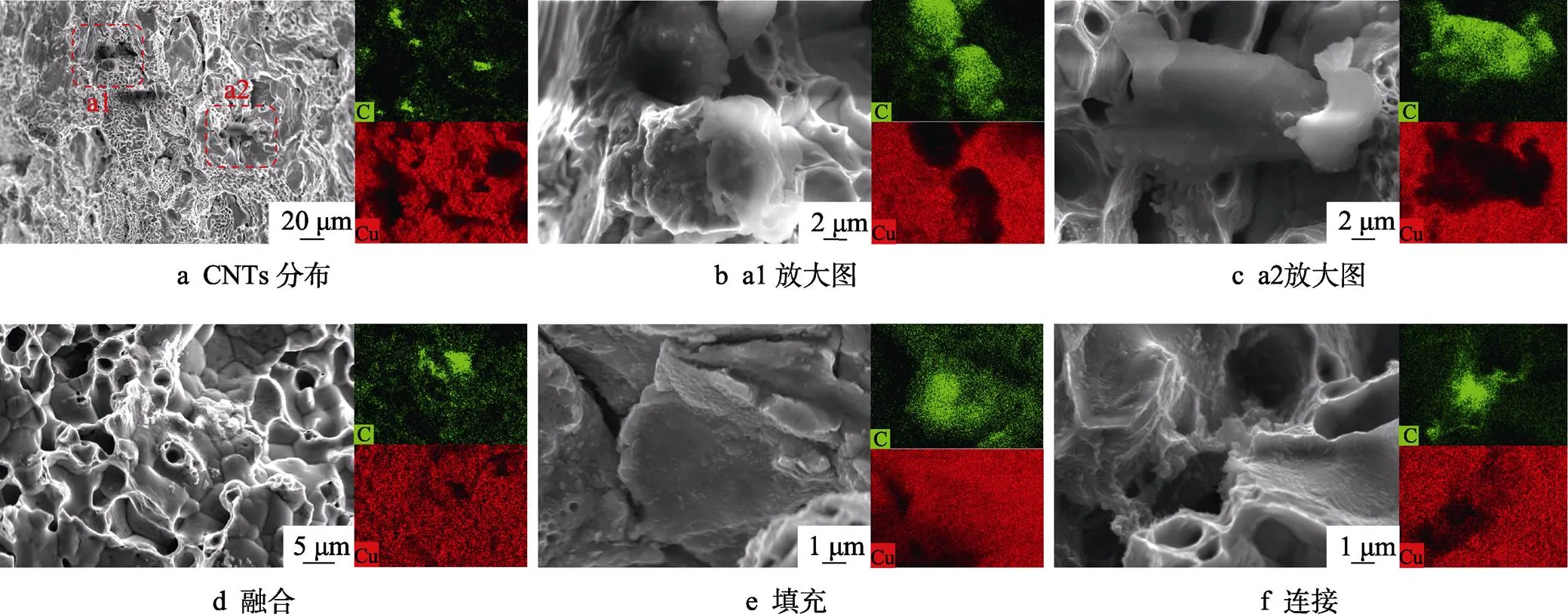

为了表征复合材料中CNTs增强相和Cu黏结相之间的界面结合,选取含有0.1%(质量分数,下同)CNTs的复合材料作为典型进行分析。超音速激光沉积制备的0.1%CNTs/Cu复合材料微观形貌如图6所示。可以看出,碳纳米管主要分布于相邻变形铜颗粒之间的缝隙处,起到填充孔隙的作用。同时,可以观察到碳纳米管结构完整,没有出现破碎和烧损的现象。从图6c还可以看出,CNTs颗粒和Cu颗粒接触界面处存在Cu元素和C元素的逐渐过渡区域,表明两者之间的界面结合良好。在本实验中,CNTs进行了表面镀铜处理,表层的Cu镀层在高速撞击沉积过程中可以起到缓冲层的作用,避免CNTs结构破坏。同时,在同步激光辐照软化作用下,CNTs表面的Cu镀层和Cu黏结相颗粒可以实现剧烈塑性变形,达到紧密结合的效果。此外,由于在超音速激光沉积过程中,激光只是用于加热软化沉积材料和基体材料,因此可以避免CNTs在增材沉积过程中烧损。

2.3 CNTs/Cu复合材料的力学性能

为了表征CNTs含量对超音速激光沉积增材制造CNTs/Cu复合材料力学性能的影响,对所制备的试样进行了拉伸性能测试,结果如图7所示。可以看出,CNTs的含量对复合材料的极限抗拉强度有着较大影响。复合材料的极限抗拉强度(Ultimate Tensile Strength,UTS)随着CNTs含量的增加而提高,当复合材料中CNTs的质量分数从0.05%提高至0.3%时,复合材料的UTS从26.9 MPa升至36.33 MPa,增幅达到35%。复合材料UTS的提升主要是由于碳纳米管加入后填充在铜颗粒界面缝隙处,起到了强化界面的作用,在受到外加载荷的情况下,高强度的CNTs能够更好地承载外力,从而使复合材料展现出较优的抗拉性能。然而,复合材料整体的UTS与块体铜的UTS相比仍然不高,其原因是在超音速激光沉积过程中材料的结合机制主要是机械结合,并非铸态Cu的冶金结合。虽然激光同步辐照能改善复合材料中颗粒之间的界面结合,但在相邻颗粒界面位置仍然会有因结合不良而导致的微孔或者缝隙,这些部位会成为材料的薄弱环节,在拉伸测试过程中,成为裂纹萌生源并且裂纹不断扩展,使材料强度降低。

图6 超音速激光沉积增材制造CNTs/Cu复合材料中CNTs与Cu界面结合情况

图7 25 ℃时超音速激光沉积增材制造CNTs/Cu复合材料的极限抗拉强度

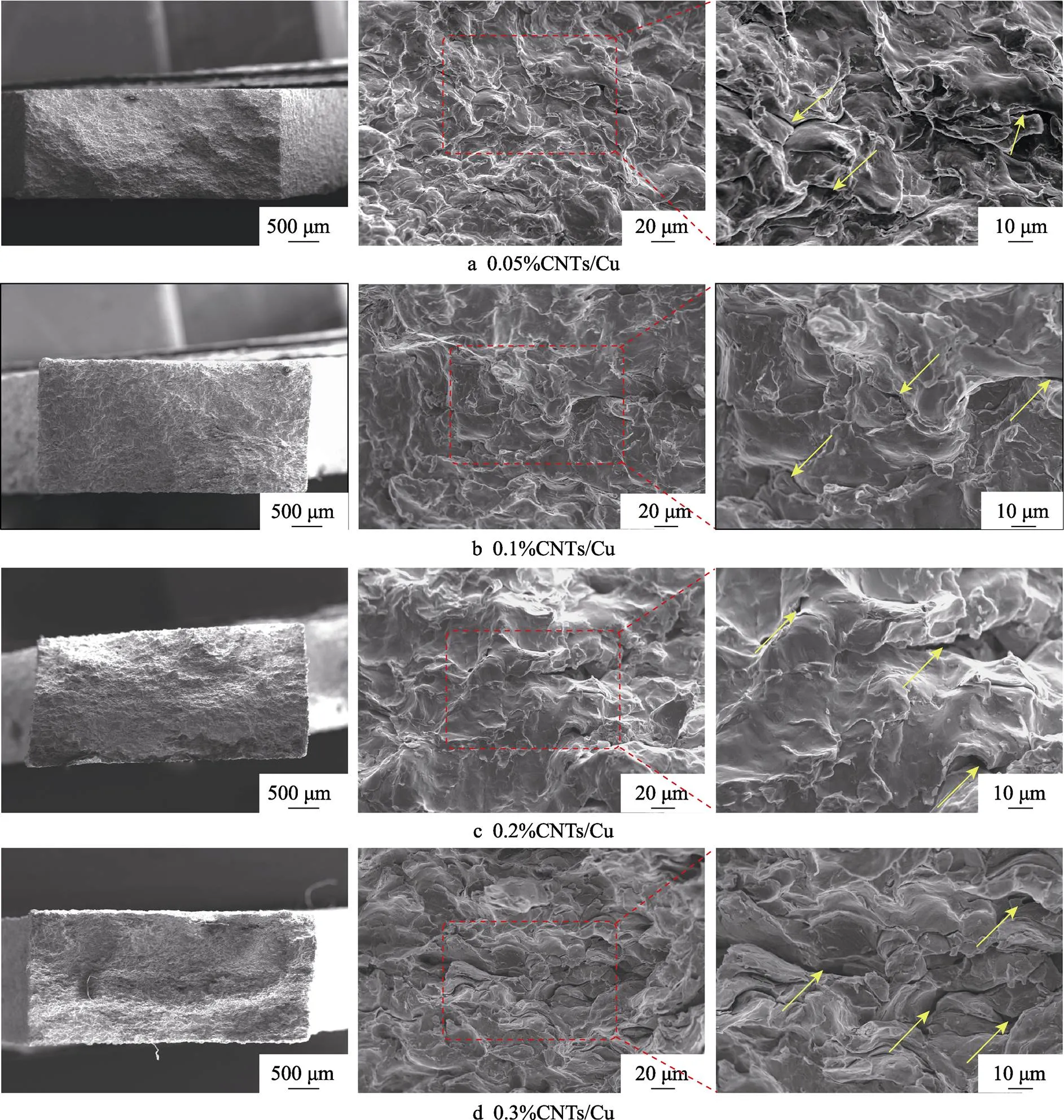

为了进一步分析试样的拉伸断裂行为,利用扫描电镜对试样断裂后的断口形貌进行观察,结果如图8所示。可以看出,所有试样的断口均没有呈明显的韧性断裂形态,而是呈现出典型的脆性断裂形态。在断口上可以清晰地看到大量因高速撞击而发生剧烈塑性变形的铜颗粒,同时可以观察到相邻颗粒之间存在间隙。清晰的铜颗粒边界说明断裂裂纹是沿着颗粒间的界面扩展的。超音速激光沉积制备的复合材料界面结合虽然较单一冷喷涂技术的有所提升,但其结合机制仍然是机械结合,颗粒之间仍存在细微的缝隙,在外部载荷作用下,裂纹还是会沿着缝隙不断扩展,这会降低整体的抗拉强度。

2.4 热处理对CNTs/Cu复合材料拉伸性能的影响

后续热处理常被用于调控冷喷涂沉积层的微观组织和力学性能[26],因此,针对上述复合材料力学性能的不足,对超音速激光沉积增材制造的CNTs/Cu复合材料进行后续热处理。选取0.05%CNTs/Cu复合材料进行不同温度的热处理,热处理后的UTS测试结果如图9所示。可以看出,复合材料的UTS受退火温度的影响较大。随着热处理温度从室温(25 ℃)提高至600 ℃,复合材料的UTS呈现先上升后下降的趋势,在500 ℃时UTS达到最大,为室温UTS的3.58倍。由文献[27]可知,后续热处理会诱导冷喷涂沉积层中的变形颗粒发生回复再结晶,加快沉积层内的元素扩散,消除沉积层内的界面孔隙,使颗粒界面实现冶金结合,从而提高沉积层的拉伸强度。但随着热处理温度的继续提升,沉积层中的微小细孔会通过扩散聚集到颗粒边界处形成较大的孔隙,反而对复合材料的力学性能产生负面影响[28],因此,从图9可以看出,复合材料的UTS在600 ℃时出现了下降。

对比研究了热处理对不同CNTs含量的CNTs/Cu复合材料拉伸性能的影响,600 ℃热处理后UTS的测试结果如图10所示。可以看出,在600 ℃的热处理温度下,当CNTs质量分数为0.05%、0.1%、0.2%、0.3%时,CNTs/Cu复合材料的UTS分别为86.0、90.8、93.3、100 MPa,均比室温(25 ℃)时的UTS值有显著提升。这表明在相同的热处理温度下,随着CNTs含量的增加,复合材料的UTS逐渐增大。室温下复合材料内部以机械结合为主,CNTs与铜基体主要以机械结合为主,随着热处理温度的提高,复合材料内部颗粒界面弥合,机械结合减弱,冶金结合程度提高,CNTs与铜基体界面结合增强,CNTs可以有效承载外部载荷,且这种对拉伸性能的有利作用随着CNTs含量的提高而增强,因此高CNTs含量的复合材料具有更高的UTS。

2.5 热处理对CNTs/Cu复合材料断口形貌的影响

为了进一步分析不同热处理温度对增材制造CNTs/ Cu复合材料拉伸性能的影响,选取0.05%CNTs/Cu复合材料的断口形貌为典型,利用SEM进行分析,结果如图11所示。从图11a和图11b可以看到,在未经过热处理的试样中,颗粒之间以机械结合为主,断裂形式是典型的脆性断裂,在断裂处能看到明显的孔洞。从图11b可以看出,虽然断裂形貌与室温试样的很相似,主要是脆性断裂,但颗粒之间的缝隙明显减少,这有利于提高复合材料的拉伸性能。当热处理温度升高至400 ℃时,在断口处已经能观察到部分韧窝的存在,但同时还存在脆性断裂的特征,表明该试样是韧性断裂和脆性断裂共存。随着热处理温度达到500 ℃,从图11d中可清晰看到大量韧窝的存在,说明该试样主要是以韧性断裂为主。当热处理温度达到600 ℃时,断口形貌也是以韧窝为主,但同时也可以观察到一些较大孔洞的存在,这会影响复合材料的UTS,这与图9所示的结果相一致。超音速激光沉积材料由于具有“加工硬化”效应,在通常情况下塑性较差,由于后续热处理可以通过再结晶消除加工硬化,且对沉积层内的孔隙、界面结合等有改善作用,因此常可用于提升沉积材料的力学性能。

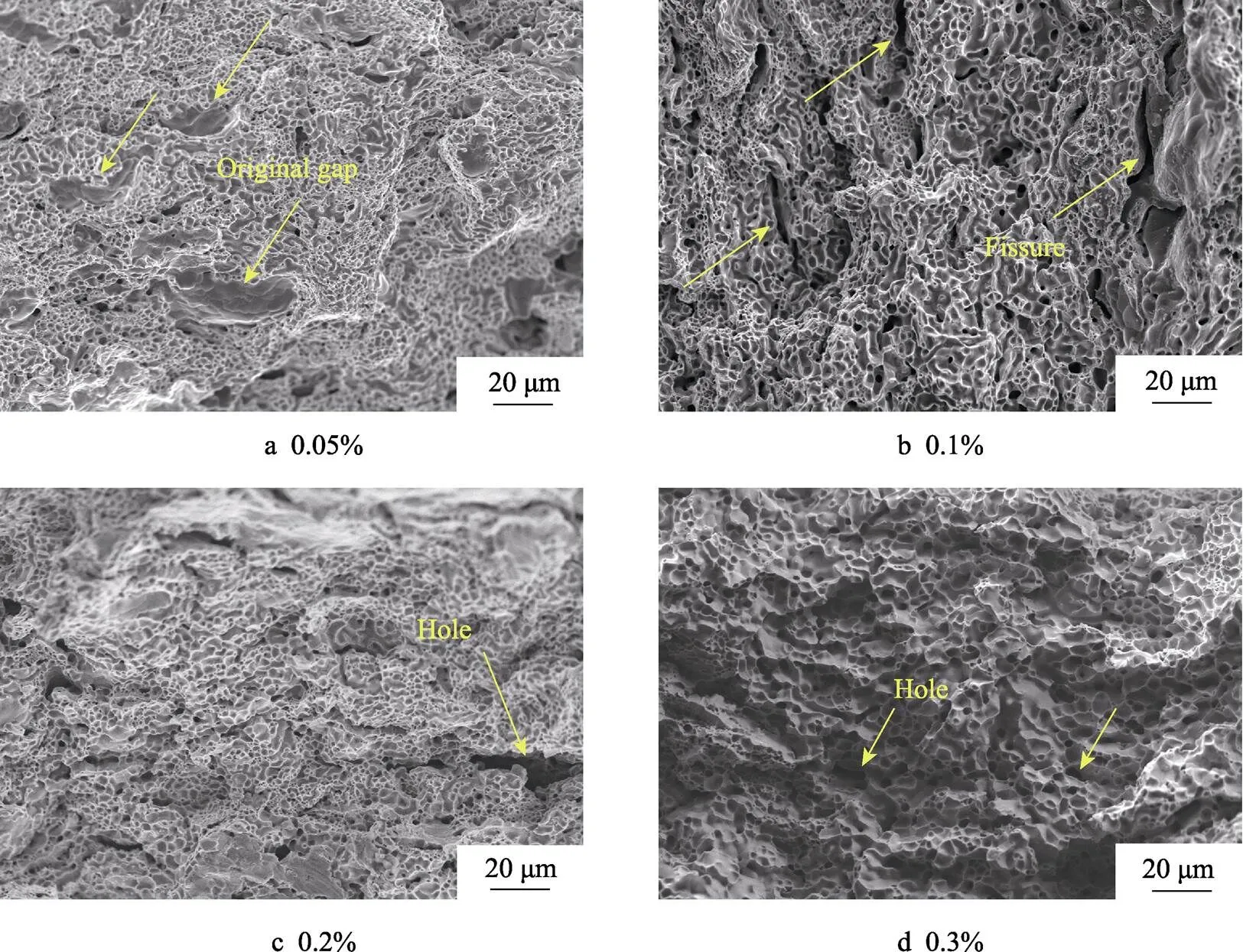

对600 ℃热处理温度下不同CNTs含量的试样断口形貌进行了分析,结果如图12所示。可以看出,在此热处理温度下,在所有试样的断口上均存在大量韧窝,表明所有试样在拉伸断裂前都经历了塑性变形阶段。值得注意的是,随着CNTs含量的增加,复合材料断口上的孔洞逐渐减少,表明CNTs的添加有利于复合材料在热处理过程中的孔隙闭合,从而有利于提高复合材料的拉伸强度,这与图10所示的结果相一致。为了证实CNTs在试样热处理后断口上存在,采用EDS对断口上随机选取的区域进行EDS元素分析,结果如图13所示。可以看出,CNTs在复合材料中以多种形态存在,经过热处理后与铜基体相实现了良好结合,可对复合材料的拉伸强度起到提升作用。

图8 超音速激光沉积增材制造CNTs/Cu复合材料的断口形貌

图9 超音速激光沉积增材制造0.05%CNTs/Cu复合材料不同热处理温度下的拉伸性能

图10 超音速激光沉积增材制造CNTs/Cu复合材料600 ℃热处理温度下的拉伸性能

图11 超音速激光沉积增材制造0.05%CNTs/Cu复合材料不同退火温度下的断口形貌

图12 不同CNTs含量的CNTs/Cu复合材料600 ℃退火温度下的断口形貌

图13 断口处CNTs与铜基体分布情况及元素分布图

3 结论

通过超音速激光沉积技术(SLD)在铝基板上增材制备了CNTs/Cu复合材料,并研究了CNTs含量与热处理温度对CNTs/Cu复合材料微观组织和力学性能的影响,主要结论如下:

1)通过利用激光辐照技术对基体与粉末进行加热软化,不仅提高了颗粒的塑性变形能力,使化学镀铜后的CNTs与黏结相Cu紧密结合,而且避免了CNTs在增材制造过程中的烧蚀现象。

2)随着CNTs含量的增加,涂层的UTS稳步提高,在CNTs质量分数为0.3%时,CNTs/Cu涂层的UTS为36.33 MPa,为0.05%(质量分数)时的1.35倍,这是因为高强度的碳纳米管填充在界面缝隙处,在降低孔隙的同时强化了抗拉能力。

3)随着退火温度的升高,CNTs/Cu复合材料的UTS表现为先增大后减小,在500 ℃时UTS达到最大,为室温时的3.58倍。这是因为后续热处理诱导CNTs/Cu复合材料发生了回复再结晶行为,消除了界面结合处的孔隙,促进了颗粒界面间的冶金结合,优化了CNTs/Cu复合材料的抗拉性能,断裂行为从脆性断裂转换为韧性断裂。但是过高的温度会使沉积层的微小空洞汇集,对复合材料力学性能产生不利影响。

4)在600 ℃的热处理温度下,随着CNTs含量的增加,CNTs/Cu复合材料的UTS逐渐增大。这是由于经热处理后,复合材料界面弥合,冶金结合程度提高,CNTs与界面结合增强,而提高CNTs含量有利于提高复合材料的拉伸性能,并且高含量CNTs的复合材料在拉伸断裂行为中表现出更少的空洞。

[1] VENTURA A P, WADE C A, PAWLIKOWSKI G, et al. Mechanical Properties and Microstructural Characterization of Cu-4.3 Pct Sn Fabricated by Selective Laser Melting[J]. Metallurgical and Materials Transactions A, 2017, 48(1): 178-187.

[2] 郭靖, 孟永强, 孙金峰, 等. 高导热金刚石/铜复合材料的制备与界面调控研究进展[J]. 材料导报, 2022, 36(15): 108-114.

GUO Jing, MENG Yong-qiang, SUN Jin-feng, et al. Research Progress on Preparation and Interfacial Regulation of Diamond/Copper Composites with High Thermal Conductivity[J]. Materials Review, 2022, 36(15): 108-114.

[3] 朱金超. 溶胶——凝胶法制备纳米Al2O3及其增强铜基复合材料性能的研究[D]. 西安: 西安理工大学, 2019.

ZHU Jin-chao. Preparation of Nano-Al2O3by Sol-Gel Method and Study on the Properties of Cu Matrix Composites[D]. Xi 'an University of Technology, 2019.

[4] 张莎莎, 张宝鹏, 张文奇, 等. 激光选区熔化成形高铜合金致密化行为及其组织性能[J]. 中国激光, 2022, 49(16): 26-35.

ZHANG Sha-sha, ZHANG Bao-peng, ZHANG Wen-qi, et al. Densification Behavior and Microstructure Properties of High Copper Alloys Formed by Laser Selective Melting[J]. Chinese Journal of Lasers, 2022, 49(16): 26-35.

[5] VOLDER M F, TAWFICK S H, BAUGHMAN R H, et al. Carbon Nanotubes: Present and Future Commercial Applications[J]. Science, 2013, 339(6119): 535-539.

[6] 常启兵. 复合材料案例式[M]. 南京: 江苏凤凰美术出版社, 2018: 1-4.

CHANG Qi-bing. Composite Materials Case Type[M]. Nanjing: Jiangsu Phoenix Fine Arts Publishing House, 2018:1-4.

[7] 李昌伟, 张勇. 铜含量对CoCrFeNi高熵合金组织结构和性能的影响[J]. 精密成形工程, 2022, 14(12): 1-9.

LI Chang-wei, ZHANG Yong. Effects of Copper Addition on Microstructure and Properties of CoCrFeNi High Entropy Alloy[J]. Journal of Netshape Forming Engineering, 2022, 14(12): 1-9.

[8] YANG P, YOU X, YI J, et al. Influence of Dispersion State of Carbon Nanotubes on Electrical Conductivity of Copper Matrix Composites[J]. Journal of Alloys and Compounds, 2018, 752: 376-380.

[9] HERZOG D, SEYDA V, WYCISK E, et al. Additive Manufacturing of Metals[J]. Acta Materialia, 2016, 117: 371-392.

[10] 张安峰, 张金智, 张晓星, 等. 激光增材制造高性能钛合金的组织调控与各向异性研究进展[J]. 精密成形工程, 2019, 11(4): 1-8.

ZHANG An-feng, ZHANG Jin-zhi, ZHANG Xiao-xing, et al. Research Progress in Tissue Regulation and Anisotropy of High-Performance Titanium Alloy by Laser Additive Manufacture[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 1-8.

[11] 梁少兵, 王凯, 丁东红, 等. 电弧增材制造路径工艺规划的研究现状与发展[J]. 精密成形工程, 2020, 12(4): 86-93.

LIANG Shao-bing, WANG Kai, DING Dong-hong, et al. Research Status and Development of Wire Arc Additive Manufacturing Path Planning[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 86-93.

[12] LI W Y, YANG K, YIN S, et al. Solid-State Additive Manufacturing and Repairing by Cold Spraying: A Review[J]. Journal of Materials Science & Technology, 2018, 34: 440-457.

[13] 孙澄川, 卢静, 解路, 等. 冷喷涂制备铜基合金涂层研究进展[J]. 材料保护, 2022, 55(7): 165-176.

SUN Cheng-chuan, LU Jing, XIE Lu, et al. Research Progress of Cold Sprayed Cu-Based Alloy Coatings[J]. Materials Protection, 2022, 55(7): 165-176.

[14] 付树仁, 杨理京, 李争显, 等. 冷喷涂技术制备Al基复合材料涂层研究进展[J]. 表面技术, 2020, 49(11): 75-84.

FU Shu-ren, YANG Li-jing, LI Zheng-xian, et al. Research Progress of Al-Matrix Composite Coatings Prepared by Cold Spraying Technique[J]. Surface Technology, 2020, 49(11): 75-84.

[15] 周红霞, 李成新, 李长久. 冷喷涂制备钛及钛合金涂层研究进展[J]. 中国表面工程, 2020, 33(2): 1-14.

ZHOU Hong-xia, LI Cheng-xin, LI Chang-jiu. Research Progress of Cold Sprayed Ti and Ti Alloy Coatings[J]. China Surface Engineering, 2020, 33(2): 1-14.

[16] 姚建华, 吴丽娟, 李波, 等. 超音速激光沉积技术:研究现状及发展趋势[J]. 中国激光, 2019, 46(3): 9-19.

YAO Jian-hua, WU Li-juan, LI Bo, et al. Research States and Development Tendency of Supersonic Laser Deposition[J]. Chinese Journal of Lasers, 2019, 46(3): 9-19.

[17] BARTON D J, BHATTIPROLU V S, THOMPSON G B, et al. Laser Assisted Cold Spray of AISI 4340 Steel[J]. Surface & Coatings Technology, 2020, 400: 126218.

[18] YAO J H, YANG L J, LI B, et al. Characteristics and Performance of Hard Ni60 Alloy Coating Produced with Supersonic Laser Deposition Technique [J]. Materials & Design, 2015, 83: 26-35.

[19] BIRT A M, CHAMPAGNE J V K, SISSON J R D, et al. Statistically Guided Development of Laser-Assisted Cold Spray For Microstructural Control of Ti-6Al-4V[J]. Metallurgical and Materials Transactions A, 2017, 48A: 1931-1943.

[20] LUO F, COCKBURN A, LUPOI R, et al. Performance Comparison of Stellite 6 Deposited on Steel Using Supersonic Laser Deposition and Laser Cladding[J]. Surface & Coatings Technology, 2012, 212: 119-127.

[21] LI B, YANG L J, LI Z H, et al. Beneficial Effects of Synchronous Laser Irradiation on the Characteristics of Cold-Sprayed Copper Coatings[J]. Journal of Thermal Spray Technology, 2015, 24(5): 836-847.

[22] YAO J H, YANG L J, LI B, et al. Beneficial Effects of Laser Irradiation on the Deposition Process of Diamond/Ni60 Composite Coating with Cold Spray[J]. Applied Surface Science, 2015, 330: 300-308.

[23] LI B, JIN Y, YAO J H, et al. Solid-State Fabrication of WCp-Reinforced Stellite-6 Composite Coatings with Supersonic Laser Deposition[J]. Surface & Coatings Technology, 2017, 321: 386-396.

[24] 黄煊杰, 吴丽娟, 李波, 等. 超音速激光沉积WC/Cu复合涂层的微观结构及耐磨性能表征[J]. 机械工程学报, 2020, 56(10): 78-85.

HUANG Xuan-jie, WU Li-juan, LI Bo, et al. Microstructure Characterization and Tribological Properties Evaluation on WC/Cu Composite Coating Prepared by Supersonic Laser Deposition[J]. Journal of Mechanical Engineering, 2020, 56(10): 78-85.

[25] LI B, YAO J H, ZHANG Q L, et al. Microstructure and Tribological Performance of Tungsten Carbide Reinforced Stainless Steel Composite Coatings by Supersonic Laser Deposition[J]. Surface & Coatings Technology, 2015, 275: 58-68.

[26] 任宇鹏, 邱翔, 刘晗珲, 等. 热处理在冷喷涂增材制造中的应用[J]. 热喷涂技术, 2020, 12(3): 1-17.

REN Yu-peng, QIU Xiang, LIU Han-hui, et al. Application of Heat Treatment in Cold Spraying Additive Manufacturing[J]. Thermal Spray Technology, 2020, 12(3): 1-17.

[27] Chen C Y, Xie Y C, Yan X C, et al. Effect of Hot Isostatic Pressing (HIP) on Microstructure and Mechanical Properties of Ti6Al4V Alloy Fabricated by Cold Spray Additive Manufacturing[J]. Additive Manufacturing, 2019, 27: 595-605.

[28] REN Y Q, KING P C, YANG Y S, et al. Characterization of Heat Treatment-Induced Pore Structure Changes in Cold-Sprayed Titanium[J]. Materials Characterization, 2017, 132: 69-75.

Microstructure and Mechanical Properties of CNTs/Cu Composite Additively Manufactured by Supersonic Laser Deposition

LI Bo1a,1b, WANG Hao1a,1b, JIANG Chao-wei2, LUO Zhun1a,1b, ZHANG Qun-li1a,1b, LIU Rong3, YAO Jian-hua1a,1b*

(1. a. Institute of Laser Advanced Manufacturing, b. College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310023, China; 2. Ultra-high Voltage Company, State Grid Ningxia Electric Power Co., Ltd., Yinchuan 750001, China; 3. Department of Mechanical and Aerospace Engineering, Carleton University, Ottawa KIS 5B6, Canada)

The work aims to study the microstructure and mechanical properties of CNTs/Cu composite additively manufactured by supersonic laser deposition. Copper coating was plated on the surface of CNTs to improve the wetting with Cu and strengthen the interface bonding between CNTs and Cu. CNTs/Cu composites with different contents of CNTs were fabricated through additive manufacturing by the Supersonic Laser Deposition (SLD). The effects of CNTs content and annealing temperature on the microstructure and mechanical properties of the CNTs/Cu composites were comparatively investigated, and elemental analysis of the fracture surface micro-zone was performed with an energy spectrometer. The CNTs/Cu composite fabricated by SLD exhibited excellent plastic deformation capability. The high-strength CNTs embedded in the gaps between copper powder particles contributed to the improvement of deposition quality. Microstructural characterization revealed no significant porosity or burnout phenomena and good densification of the composite materials. The addition of CNTs effectively enhanced the tensile properties of the CNTs/Cu composites, and the Ultimate Tensile Strength (UTS) of the CNTs/Cu composites steadily increased with the increase in CNTs content. When the CNTs content was 0.3%, the UTS of the CNTs/Cu composites was 36.33 MPa, which was 1.35 times higher than that at 0.05% CNTs content. With the increase in annealing temperature, the UTS of the CNTs/Cu composites showed an initial increase followed by a decrease, reaching a maximum at 500 ℃. In conclusion, the laser-induced softening and copper coating effect enable the homogeneous distribution of CNTs within the CNTs/Cu composites and significantly enhance the interface bonding between particles in the composites. Subsequent heat treatment facilitates the transition from unstable mechanical bonding to metallurgical bonding, leading to a significant improvement in the tensile properties of the composites.

CNTs; supersonic laser deposition; CNTs/Cu coating; microstructure; mechanical property

10.3969/j.issn.1674-6457.2023.011.010

TN249

A

1674-6457(2023)011-0089-11

2023-09-25

2023-09-25

国家自然科学基金(52075495);浙江省自然科学基金(LY22E050017);国网宁夏电力有限公司科技项目(5229CG 200069)

The National Natural Science Foundation of China (52075495); Natural Science Foundation of Zhejiang Province (LY22E050017); Science & Technology Project of State Grid Ningxia Electric Power Co., Ltd.(5229CG200069)

李波, 王豪, 蒋超伟, 等. 超音速激光沉积增材制造CNTs/Cu复合材料微观结构及力学性能研究[J]. 精密成形工程, 2023, 15(11): 89-99.

LI Bo, WANG Hao, JIANG Chao-wei, et al. Microstructure and Mechanical Properties of CNTs/Cu Composite Additively Manufactured by Supersonic Laser Deposition[J]. Journal of Netshape Forming Engineering, 2023, 15(11): 89-99.

通信作者(Corresponding author)

责任编辑:蒋红晨