6013铝合金挤压型材在线淬火温度场模拟与优化

蔡知之,张瑞芳,赵 帆,张志豪

(1.佛山市三水凤铝铝业有限公司广东省铝型材加工与装备企业重点实验室,广东 佛山 528133;2.北京科技大学新材料技术研究院,北京 100083)

6×××系铝合金空心复杂断面型材是新能源汽车、高速列车等轻量化的关键材料之一[1-5]。该类型材经过热挤压后,可利用热挤后的余热在线直接淬火,从而达到缩短生产周期、提高生产效率、节约能源、降低成本的效果,对于铝合金产业具有重要意义[6-8]。然而,型材在线淬火过程的温度场演变受到冷却方式、型材自身形状、挤压出口温度等诸多因素的影响,若在冷却过程中出现较大温差,会在型材内部产生应力,从而影响其性能,甚至发生开裂、扭转、翘曲等问题,大规格复杂断面型材表现得尤为明显。这对在线淬火冷却过程中的温度均匀性提出了更高的要求[9-11]。

以一种新能源汽车用6013铝合金空心复杂断面挤压型材为例,通过试验测定了合金在不同冷却条件下的换热系数,采用数值模拟研究了型材在线淬火过程中的温度场演变规律,并以分区冷却的方式优化了在线淬火工艺,为该型材的工业化生产提供参考。

1 试验方法

1.1 换热系数测试

试验材料为6013铝合金圆铸锭,其化学成分(质量分数/%)为Al-0.92Si-0.83Mg-0.82Cu-0.26Mn-0.15Fe。将铝合金加工成直径15 mm、高15 mm的圆柱,并在底面中心位置加工直径1.4 mm、深7.5 mm的圆柱孔,用于放置热电偶。

将上述试样加热至550 ℃,随后分别在空气、水雾和水三种冷却介质中冷却,根据热电偶测得的试样心部温度,得到不同冷却方式下的冷却曲线。采用Deform-3D软件Inverse Heat模块反求出相应的换热系数曲线。采用Deform-3D软件模拟验证换热系数的准确性。

1.2 挤压型材在线淬火温度场模拟

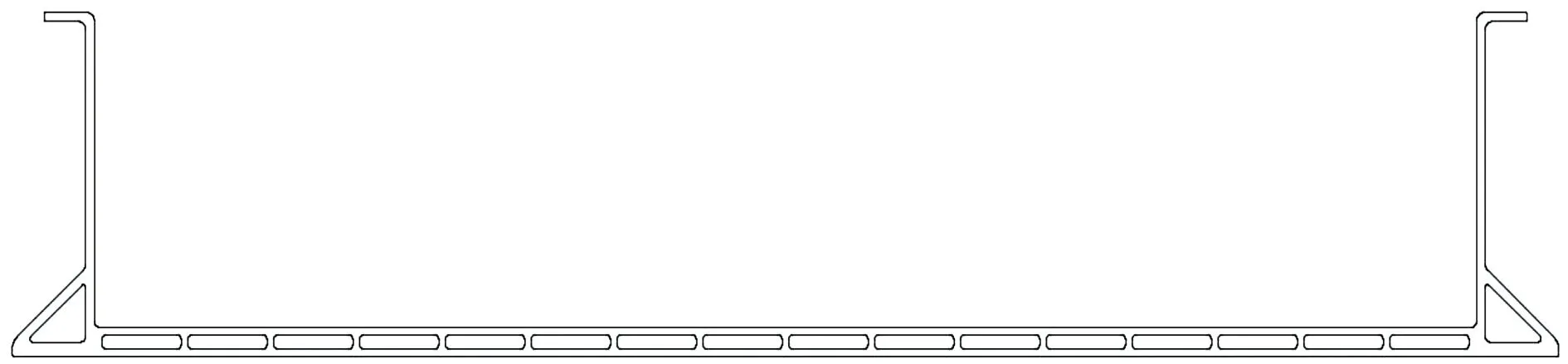

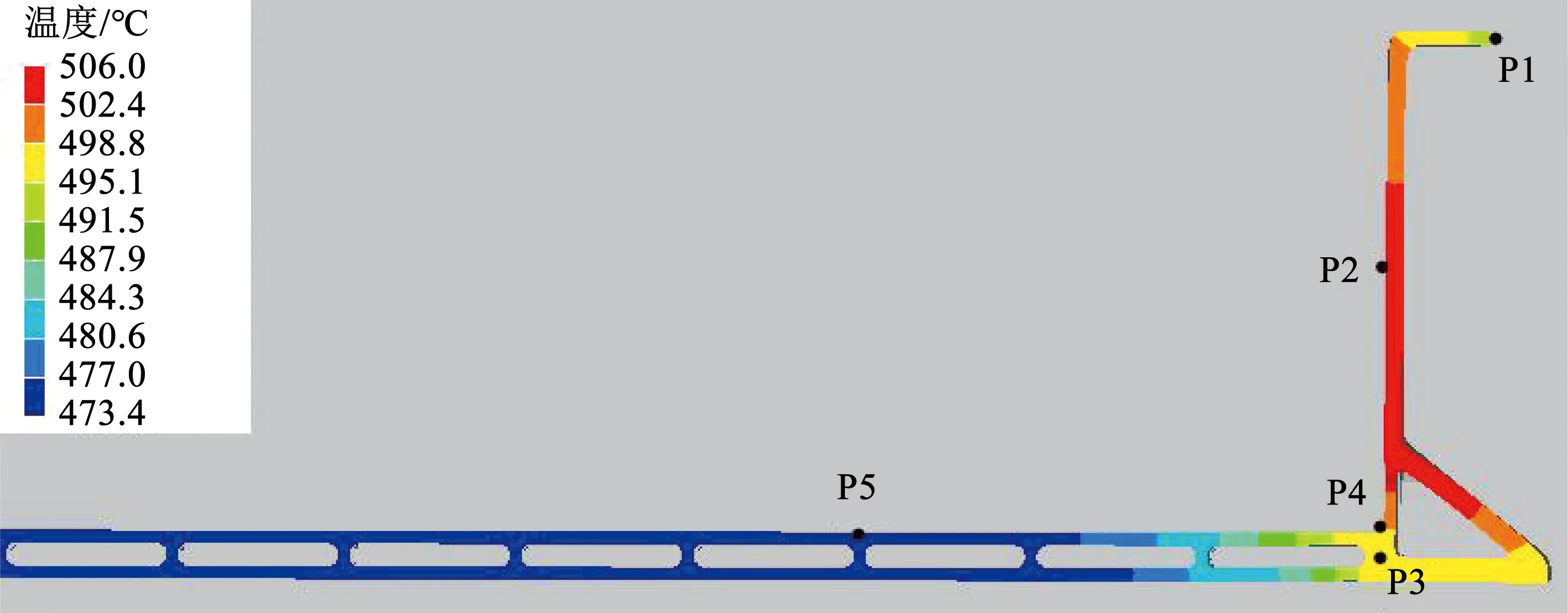

研究的型材宽度达630 mm,属于大截面复杂空心型材,横断面形状如图1所示。采用Deform-3D数值模拟软件模拟型材在线淬火的温度场演变过程,考虑到型材左右对称,因此采用1/2对称模型,节省计算时间。如图2所示,型材的初始温度采用挤压数值模拟获得的型材出模孔温度,选取5个典型位置:侧翼边缘表面(P1)、侧翼表面(P2)、侧翼与底边连接处中心(P3)、侧翼与底边连接处表面(P4)、底板表面(P5)进行温度的定量分析。通过在型材表面加载不同的换热系数模拟不同的冷却条件。

图1 型材横断面形状

图2 型材初始温度分布和温度定量分析位置点(1/2模型)

2 研究结果与讨论

2.1 不同冷却条件下的换热系数

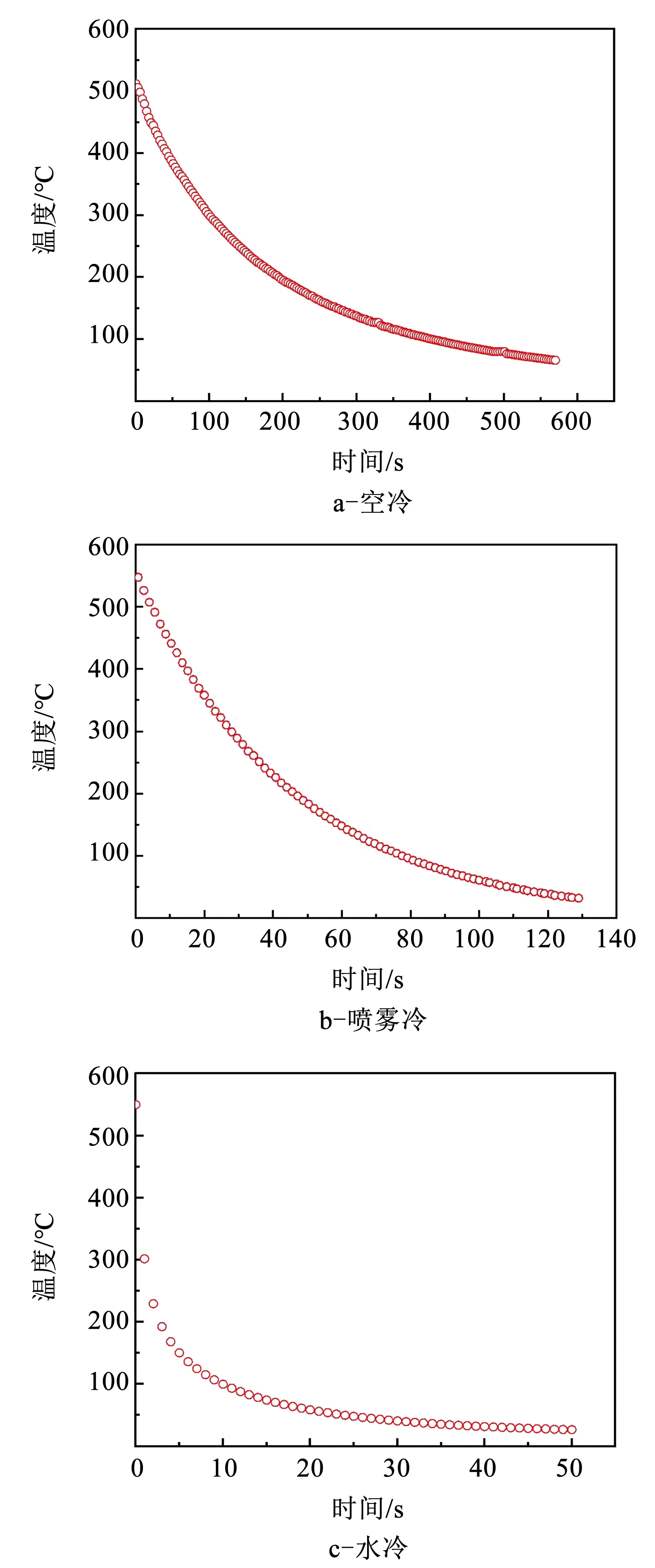

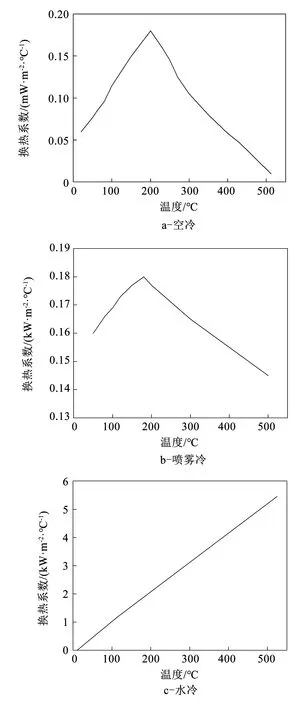

图3为小圆柱试样的空冷、喷雾冷和水冷冷却曲线。在空冷条件下,试样从550 ℃冷却至室温需要约600 s的时间;在冷却初始阶段,冷却速度较快,温度达到200 ℃需大约200 s;随后冷却速率逐渐减小,需400 s的时间才能从200 ℃冷却到室温。在喷雾冷却条件下,试样冷却到室温仅需约120 s的时间;在冷却初始阶段,温度达到200 ℃需大约40 s;随后,冷却速率逐渐减小,需要约80 s的时间从200 ℃冷却到室温。水冷条件下的冷却速率显著增大,仅需约50 s就可以从550 ℃冷却至室温;且初始阶段的冷却速率很大,仅需约3 s就可以从550 ℃冷却至200 ℃;随后冷却速率减小,逐渐冷却至室温。

图3 淬火冷却曲线

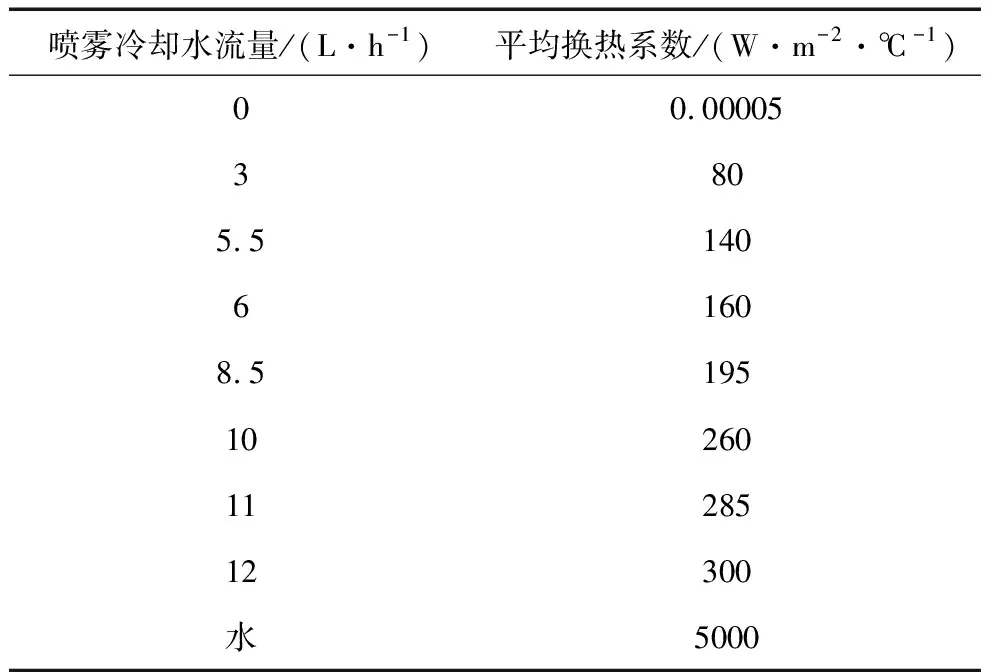

根据上述冷却曲线,采用Deform-3D软件反求出不同冷却条件下的换热系数,如图4所示。可见,空冷时的换热系数极小,而水冷时的换热系数很大。喷雾冷却时水流量为6 L/h。结合相关研究可知,水流量与界面换热系数之间呈正比的关系。因此采用插值法来估计界面上的平均换热系数,再将理论计算所得的数值应用于型材在线淬火温度场的模拟。表1为不同喷雾冷却水流量所对应的换热系数。

表1 不同喷雾冷却水流量所对应的换热系数

图4 不同冷却条件下的换热系数

2.2 型材在线淬火过程温度场分析

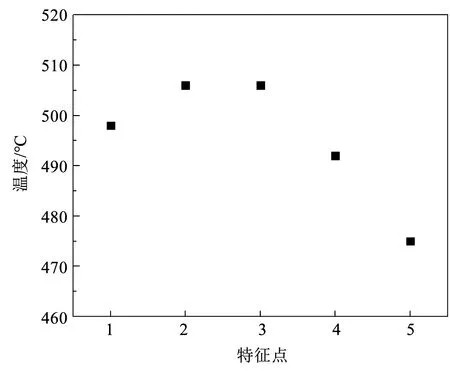

图2中所示5个特征点淬火前的初始温度如图5所示,最大温度与最小温度的差值为31 ℃。结合图2可以看出,型材的底板是大平面模型,形状简单,在挤出过程中温度场并未出现复杂变化,并且在整个结构中温度最低,为470 ℃。型材的侧板则温度略高,达到了505 ℃左右,且整个侧板温度分布有些许的差异。在侧翼与底板的连接处,由于出现了拐角,在挤压过程中可能会出现金属堆积等现象,温度分布极其不均匀,从480 ℃到490 ℃都存在。考虑到存在温度差异,在后续的冷却过程中,关键问题是如何让型材冷却时在较短时间内使型材的温度场均匀化。

图5 型材特征点淬火前的初始温度

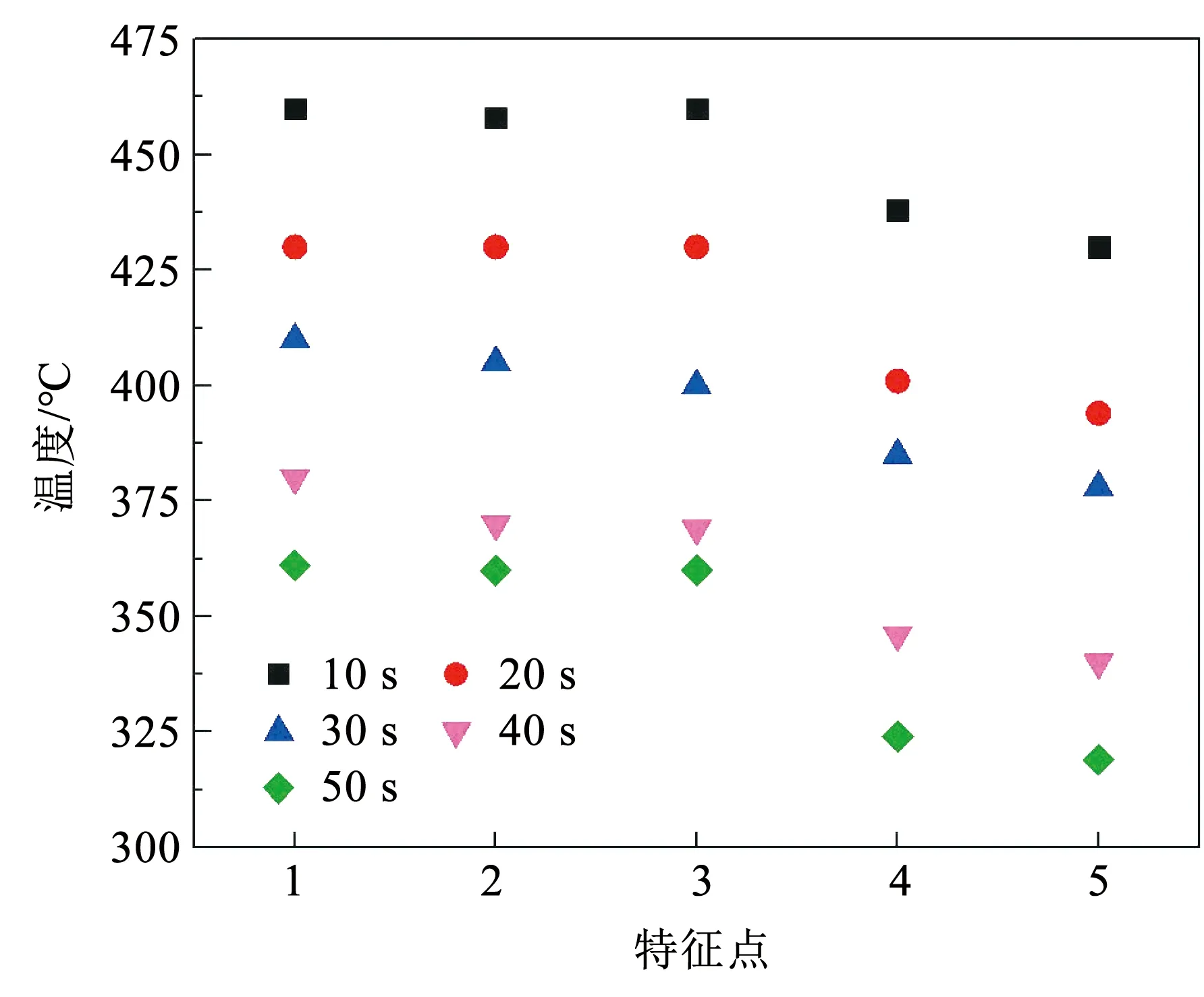

空冷状态下,型材特征点的温度变化如图6所示。冷却前,侧翼和底板连接处温差最大。冷却10 s时,两处的温差为22 ℃,整个型材的最大温差仅为30 ℃;随着冷却过程的进行,当时间达到20 s时,侧翼同底板连接处的温差开始变大,为29 ℃,此刻整体的温差也开始增大,约为36 ℃,但增幅仍较小;当冷却过程进行到30 s时,温度差略有减小;冷却过程进行到50 s,连接处的温差仍保持在了36 ℃左右,整体的温差在42 ℃。

图6 空冷过程型材特征点的温度变化

水冷状态下,型材特征点的温度变化如图7所示。在1 s的时候,温度就下降了约100 ℃,并且温度的分布相较于空冷方式也较为均匀,各个点之间的温差较小,原因可能为工件在水介质中发生了强烈的热交换。在3 s时,侧翼和底板的温度差别不大,但底板与侧翼连接处的温度与其他地方存在温差。分析导致此温差产生的原因为侧翼和底板的面积较大且表面平整,热交换时热量向四周扩散,反应强烈,但连接处由于处于边角部分,有一部分热量在此处产生堆积,从而导致温度比其他地方略高;由于该处的组成比较复杂,表层面积较小,接触到冷却介质的表面略小,因此散热效果差,最终结果为温度变化缓慢。

图7 水冷过程型材特征点的温度变化

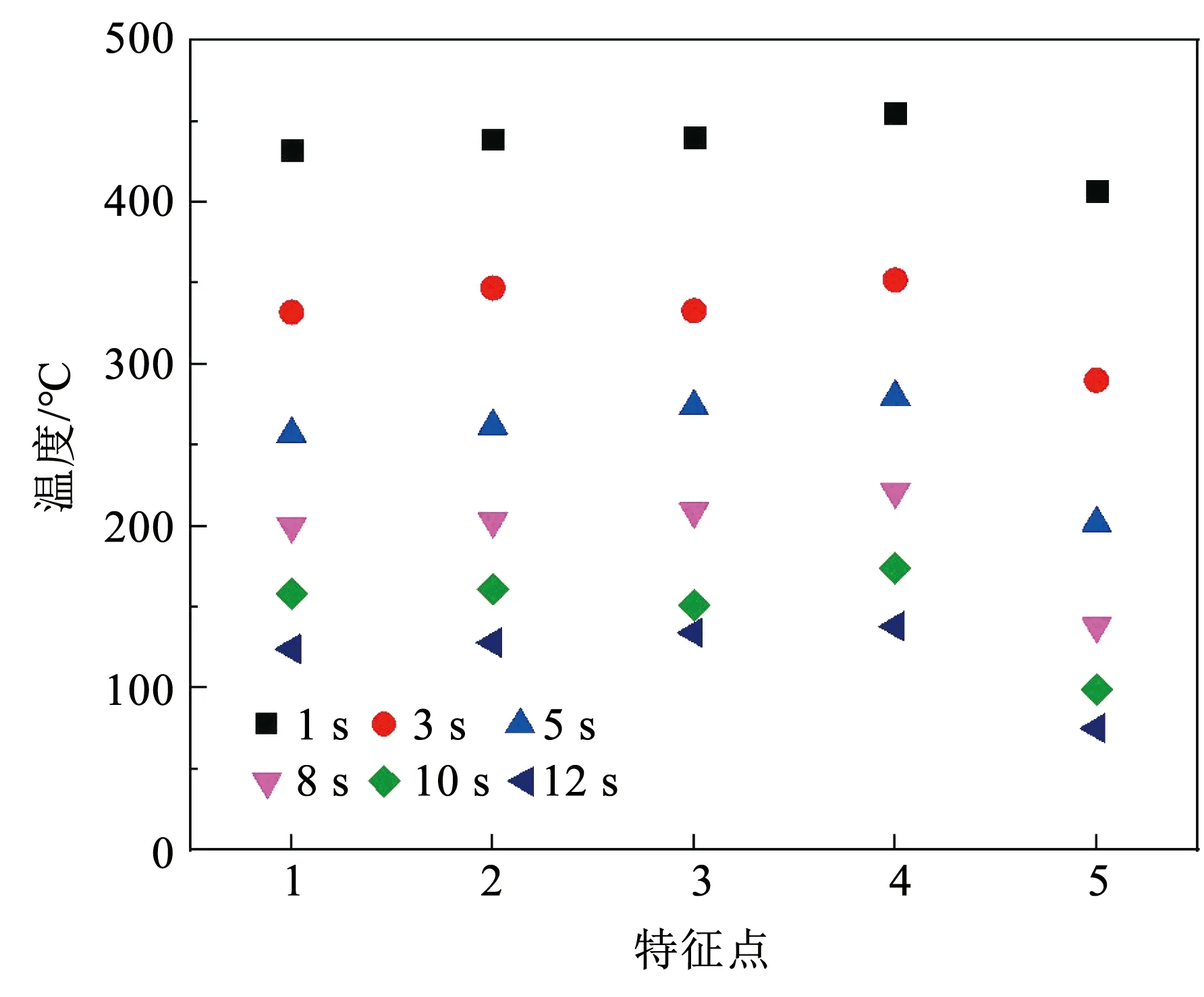

水流量6 L/h的喷雾冷状态下,型材特征点的温度变化如图8所示。当冷却时间为1 s时,侧翼的温度已经冷却到440 ℃,底板的温度甚至低于400 ℃,但连接处的温度却是在455 ℃左右,这也可以看出喷雾冷方式的冷却速度在水冷和空冷之间。在冷却过程中,喷雾冷出现了与水冷相同的情况,即底板与侧翼的冷却速度相差不大,但两者连接处的温度下降却是较为缓慢,温度较高。在后边的冷却过程中,基本都是底板的温度最低,侧翼略高,而两者连接处温度最高。原因认为与水冷时的一致,即底板与侧翼处的热交换较大,而连接处的较小;但同时除了温差之外,型材的冷却速度并不相同,薄且处于边缘的地方冷却速度较大,其他地方则较小。

图8 喷雾冷过程型材特征点的温度变化

2.3 型材分区喷雾冷却过程分析

由于喷雾冷却方式可控性较好,本试验采用分区喷雾控制冷却的方法优化淬火温度场。分区控制冷却的目标是让初始温度高的、冷却速度慢的和热交换较慢的地方的换热系数提高,增大其冷却速度,使型材各个部位冷却速度相对均匀。考虑到温度不均匀的位置主要是侧翼同底板的连接处,并且这两处的表面积略大,与介质接触的面积较大,因此在优化过程中主要考虑侧翼、底板和两者连接处这三个位置,通过调整三处的喷雾水流量,进而改变三者的换热系数,来达到均匀温度场的目的。底板面积大,热交换较快,因此适当减小喷雾水流量实现,侧翼也是同理;而对于两者的连接处,表面积较小,热交换较慢,需要适当增大喷雾水流量实现。

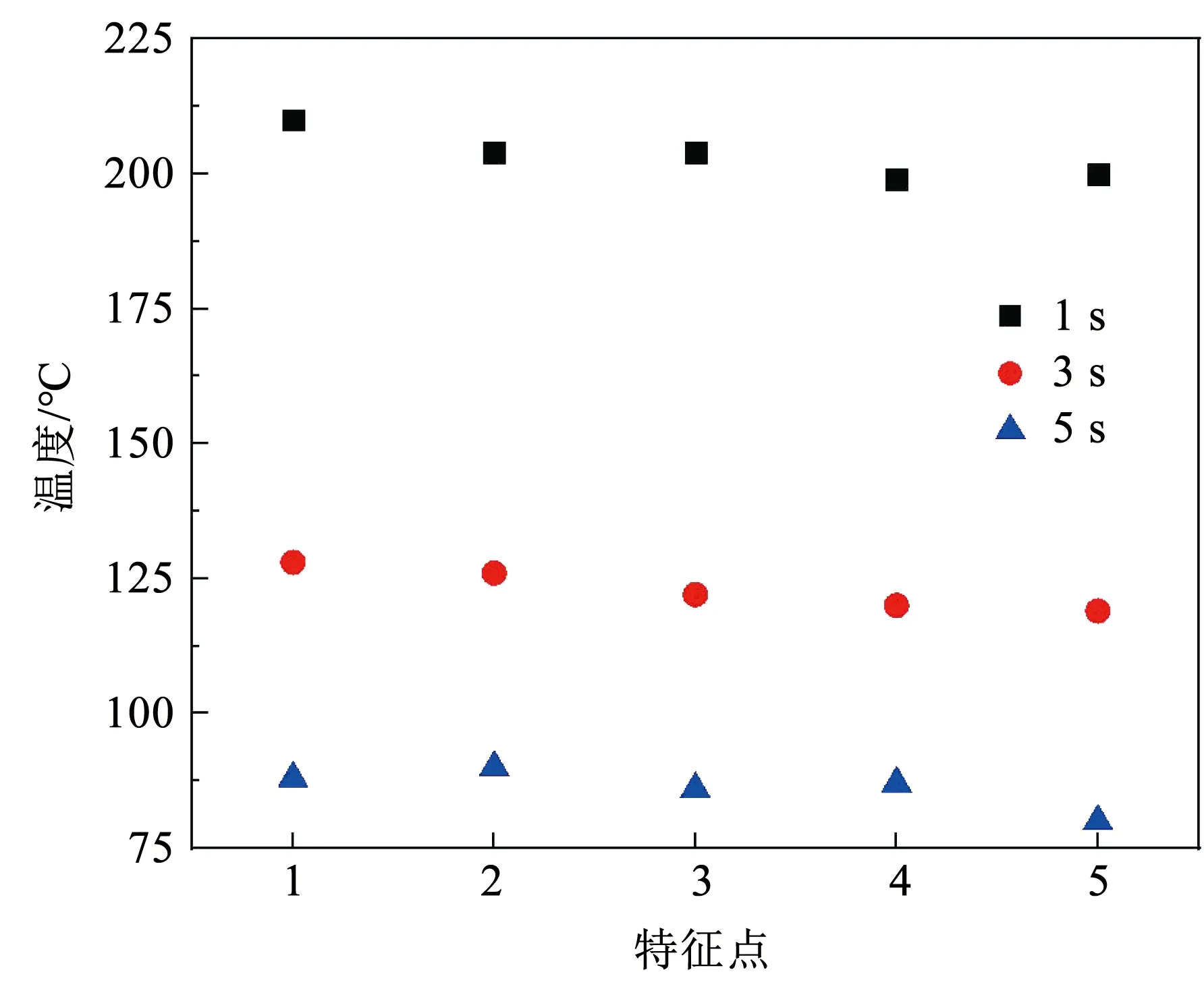

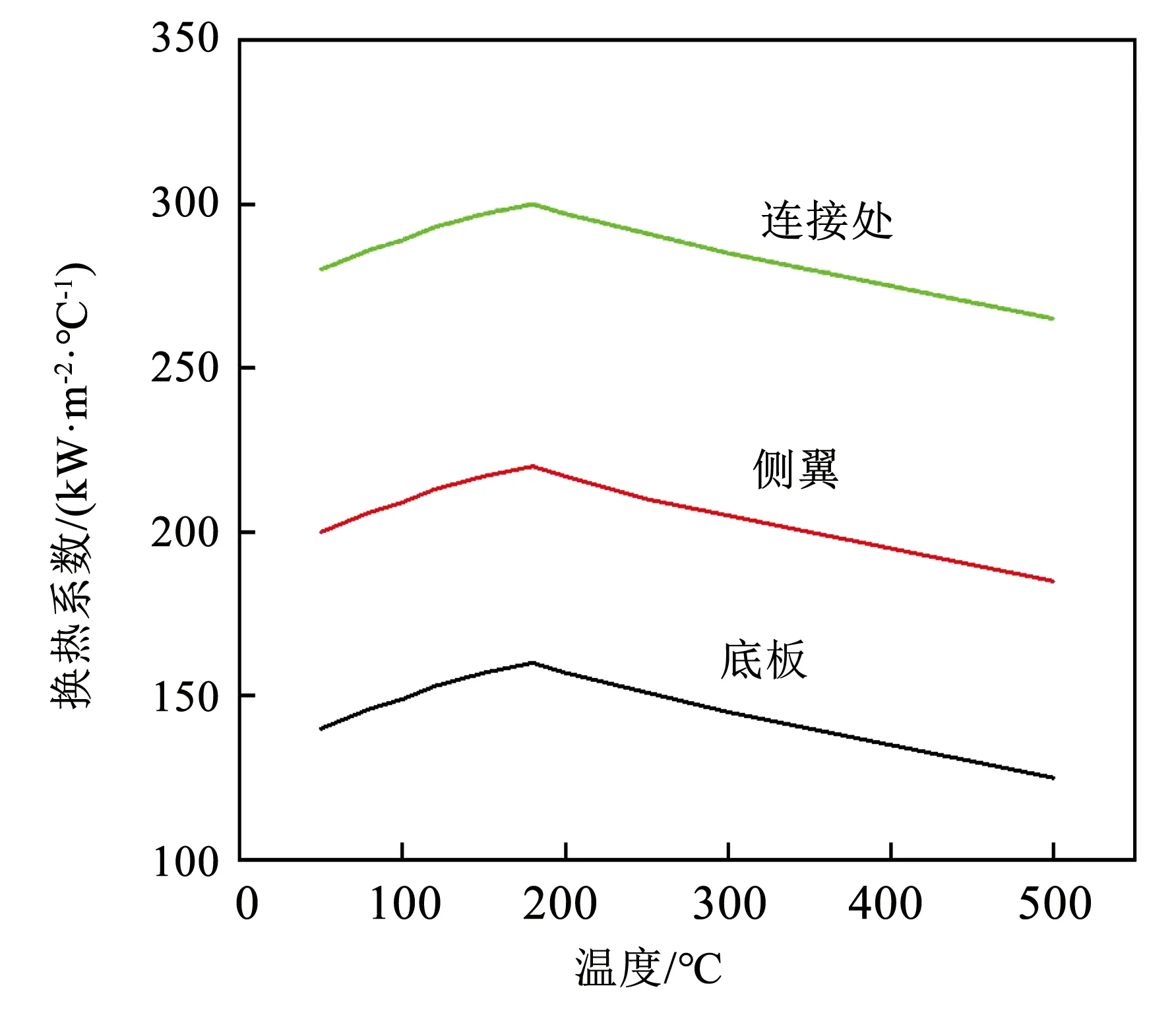

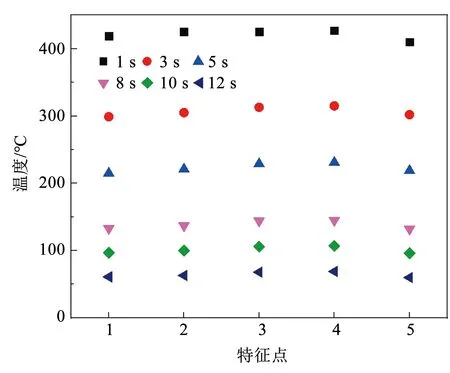

优化后三部分的换热系数情况如图9所示,底板平均换热系数为140 W/(m2·℃),对应喷雾水流量为5.5 L/h;侧翼平均换热系数为195 W/(m2·℃),对应喷雾水流量为8.5 L/h;连接处平均换热系数为285 W/(m2·℃),对应喷雾水流量为11 L/h。分区喷雾冷却时,特征点温度变化如图10所示。第1 s时,最高温度仍出现在连接处,此时它的温度为427 ℃,底板的温度最低,仅为410 ℃,整个型材的最大温差为17 ℃。第3 s时,最低温度降到了299 ℃,而连接处的温度仍处于最高值,在315 ℃,此时侧翼最上方冷却得较快,而连接处的冷却速度仍为最慢。第5 s时,连接处的温度已经明显高于周围,但此处的冷却速度也有所提升,与底板的温差控制在了12 ℃,有明显的优化效果。第8 s时,底板连接处与侧翼的温度已相差不大,此时底板、侧翼、连接处的冷却速度均明显提升,整个型材的温差为13 ℃。10 s时,整个型材的温差下降到了10 ℃。12 s时,温差也基本维持在10 ℃。整体喷雾冷12 s时,最高温度为110 ℃,最低温度47 ℃,温差最大达到了63 ℃。对比可知,分区冷却后温度场的优化效果明显,使型材冷却过程中的温度场较为均匀,能有效地防止因温度不均匀而产生的开裂和扭转等缺陷。

图9 优化后型材三部分的换热系数

图10 分区喷雾冷过程型材特征点的温度变化

3 结 论

1)通过试验测试了6013铝合金在空冷、喷雾冷和水冷三种冷却方式下的冷却曲线,根据反传热法求出三种条件下的平均换热系数,分别为0.000 05 W/(m2·℃)、160 W/(m2·℃)和5 kW/(m2·℃)。

2)6013铝合金空心复杂断面型材整体喷雾冷却时,温度场出现不均匀的情况。冷却12 s时,最高温度为110 ℃,最低温度47 ℃,温差最大达到了63 ℃。

3)提出了一种分区冷却的方法,通过调整型材侧翼、底板、连接处等位置的喷雾冷却水流量,提高了冷却过程的温度场均匀性。优化后,冷却12 s时,型材的最大温差减小到8.5 ℃。