OPC感光鼓用6063铝合金管材生产工艺研究

何 亮

(广东兴发铝业有限公司,广东 佛山 528000)

随着信息产业高速发展,用户对打印机和复印机的功能要求越来越高,其核心部件OPC(Organic Photo Conductor,有机光导体)感光鼓的任何缺陷将降低影像质量,这就对制造感光鼓用铝管的金属夹杂物﹑金属间化合物﹑氢含量﹑切削后的表面质量等指标提出了非常高的要求。要制成高品质OPC感光鼓,其核心是如何在保持低成本的前提下获得制造OPC感光鼓用的表面质量高的铝管。因此,改进和优化生产工艺,生产出更高品质感光鼓用铝合管材是适应行业发展的一项重要任务[1]。市场高品质OPC感光鼓用铝合管材的质量要求:车削加工表面粗度Ry达到1.0 μm以下,抗拉强度达到100 MPa以上,金属间化合物平均尺寸不大于3 μm,金属间化合物数量不大于1 500个/mm2,车削加工后表面因夹杂、气孔缺陷所致不良率控制在0.005%以下。

1 试验过程

OPC感光鼓的生产工艺流程:熔炼→在线除气→铝液过滤→铸造圆铸锭→铸锭均匀化退火→铸锭热剥皮→挤压→矫直→锯切装框→拉拔→精锯→表面精车→检验包装→客户镀膜(光导材料)。

1.1 合金成分

6063铝合金的主要组成相为α(Al)、Mg2Si,可能的杂质相为FeAl3、(AlFeSi)等。常规6063铝合金成分:w(Si)=0.2%~0.6%、w(Mg)=0.45%~0.9%,主要合金相w(Mg2Si)=0.6%~1.4%,w(Fe)<0.35%。Fe含量较高,形成的AlFeSi相就多,当针状β-AlFeSi相向粒状α-AlFeSi相转化不充分时,就很容易在镜面切削加工后形成表面缺陷[2],难以满足OPC感光鼓对管材的表面要求。为探讨合金成分对管材力学性能和金属间化合物尺寸的影响,实验采用不同Si、Fe含量的1#和2#两种合金,化学成分见表1。

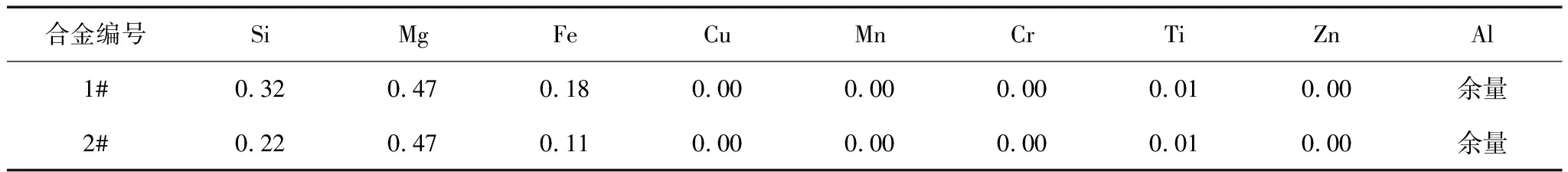

表1 试验用6063铝合金的化学成分(质量分数/%)

1.2 铝合金圆铸锭的制备

配料采用Al99.80铝锭,用氩气将精炼剂吹入炉内铝液中,进行初步的除气除渣,然后铝液通过除气箱在线除气除渣,通过60 ppi(1 ppi=39.37个孔/m)泡沫陶瓷过滤板和130 ppi刚玉陶瓷管过滤[3],铸造成φ132 mm 的6063铝合金圆铸锭。熔铸工艺参数见表2。

表2 熔炼和铸造工艺参数

1.3 铝合金圆铸锭的均匀化退火

铝合金铸锭的均匀化退火试验在井式电阻炉中进行,退火温度分别为540 ℃、560 ℃和580 ℃,退火保温时间分别为5 h、7 h和9 h,加热速率为7 ℃/min。采用JSM-6510A型扫描电镜观察铸锭金相组织。

1.4 热剥皮和挤压

铸锭加热后热剥皮去掉2.5 mm厚表层,然后在10 MN挤压机上将铸锭挤压成外径为(28.8±0.1)mm,壁厚1.75 mm的管材。挤压工艺参数:铸锭温度为480 ℃~490 ℃,模具温度430 ℃~450 ℃,挤压速度12 m/min~14 m/min,挤压出料温度500 ℃~530 ℃,风冷淬火。

1.5 拉拔

通过两道次拉拔,第一道次变形量为30.79%,拉拔后管材外径为(26.5±0.05)mm,壁厚为1.3 mm。第二道次变形量为30.26%,拉拔后管材外径为(25±0.05)mm,壁厚为0.95 mm。用S8 APO型金相显微镜观察管材组织。用WDW-100电子万能试验机测量拉拔管材力学性能。

1.6 表面精车和检测

拉拔管锯切成300 mm长的成品后,在EGURO RL-500R的数控车床对圆管外表面进行精车。精车后进行表面暗场金相组织观察。精车使用三种刀具:湖南单晶刀、台湾聚晶刀、普通合金刀。精车时,车床的主轴转速固定为4 500 r/min,对三种刀具精车的管材表面粗糙度、效率进行对比。精车后在专用色灯下检测车削后表面夹杂和气孔缺陷。

2 试验结果与分析

2.1 熔铸工艺的影响

铝液经过炉内精炼除气、在线除气箱除气,氢含量为0.102 mL/(100 g Al)~0.130 mL/(100 g Al)。铝液再经过泡沫陶瓷过滤板和刚玉陶瓷管过滤后,使用LiMCA CM测渣系统检测平均含杂量小于100个/kg,98%以上杂质尺寸直径不大于5 μm,达到高品质OPC感光鼓用铝合管材的相关质量要求。管材如果有夹杂或者气孔,表面镜面车削后会留下细小孔洞。感光鼓在打印复印场景要想得到高画质,就要保持着色粉末粒子微细化,因此,基体表面哪怕是极小的孔穴,着色粉末粒子都有轻易集聚进去的危险,由此可见基体表面的平滑性非常重要。基材中氢含量和杂质含量越低,管材质量越好[4]。

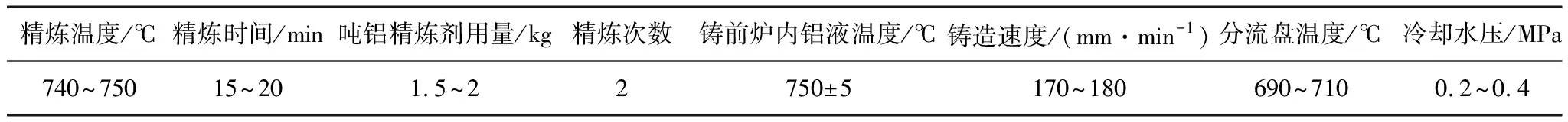

2.2 最佳的均匀化退火制度

为了确定最佳的均匀化退火制度,减少AlFeSi相转化不充分造成的镜面车削缺陷,对经不同均化退火热处理后的2#铝合金试样进行SEM观察,AlFeSi相转变的程度见图1,β-AlFeSi为针状组织且呈连续状,α-AlFeSi为粒状组织,且弥散分布。从图1可见铸态时AlFeSi相呈针状且相互连在一起,而均匀化退火后AlFeSi相呈粒状且弥散分布,随着均匀化退火时间的延长(对比图1中 b、c、d和e、f)和温度的升高(对比图1b、e、g),β-AlFeSi向α-AlFeSi转化的程度提高,温度升高带来的这种效果更明显。β-AlFeSi对组织和后续加工是不利的,当针状β-AlFeSi相向粒状α-AlFeSi转化不充分时,就很容易在镜面切削加工后使表面形成细微缺陷。因此结合合金相溶解和AlFeSi相的转变程度,再考虑效率问题,最佳均匀化退火制度为580 ℃5 h。

图1 2#合金铸态和不同工艺均匀化退火后的SEM照片

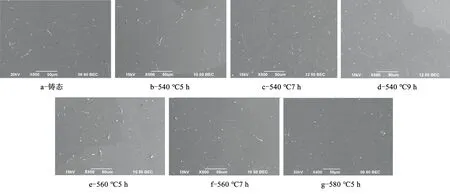

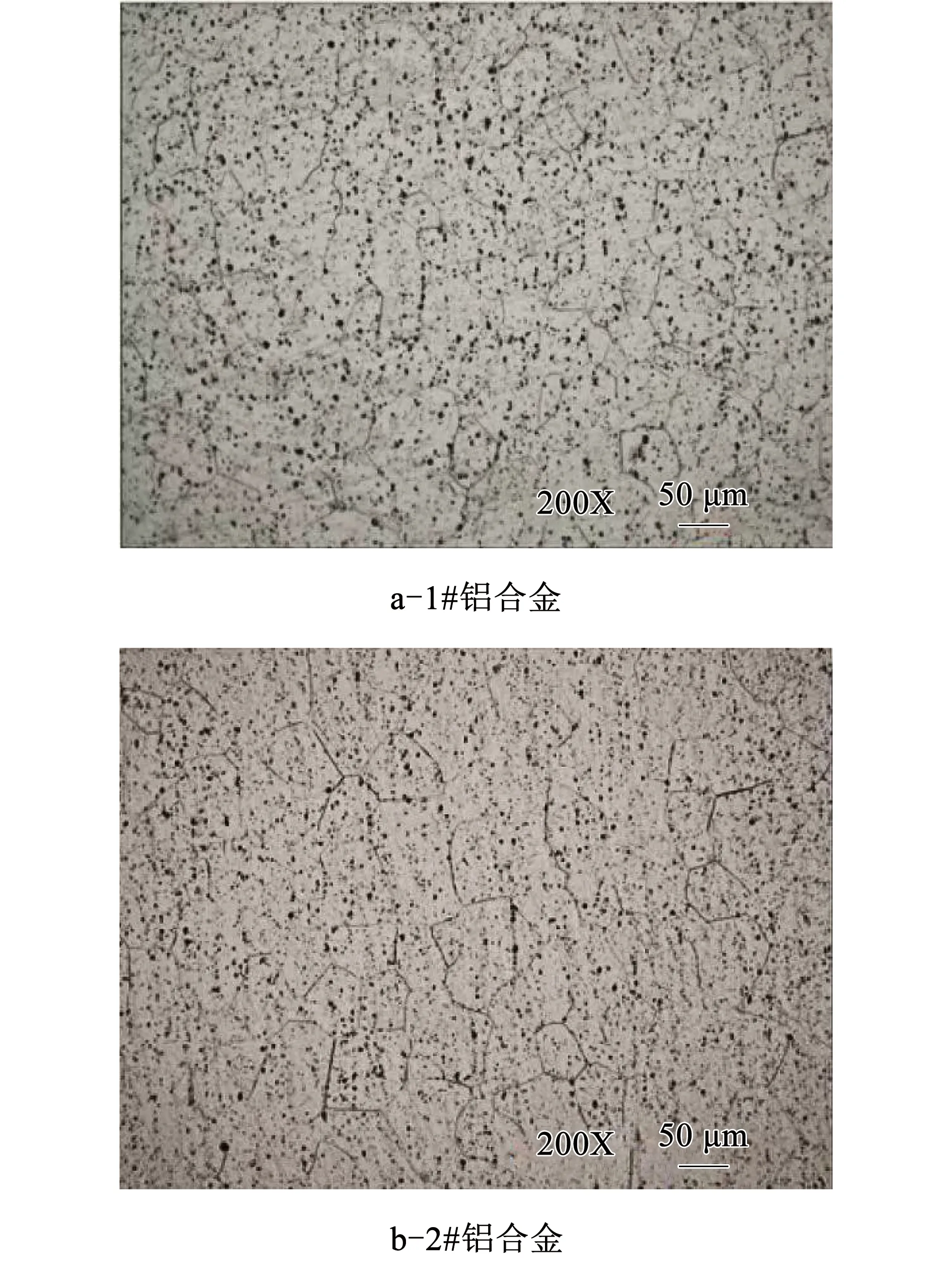

2.3 管材组织

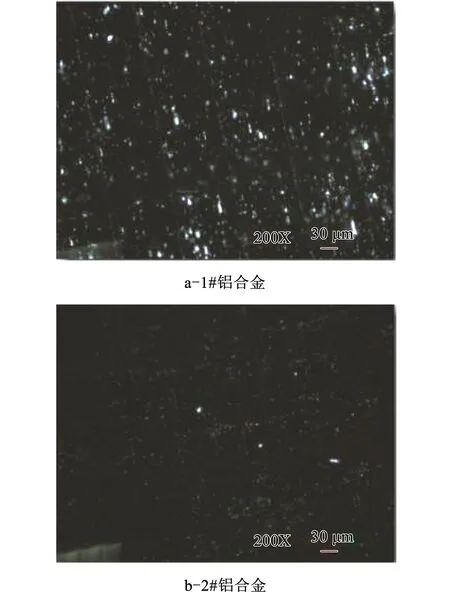

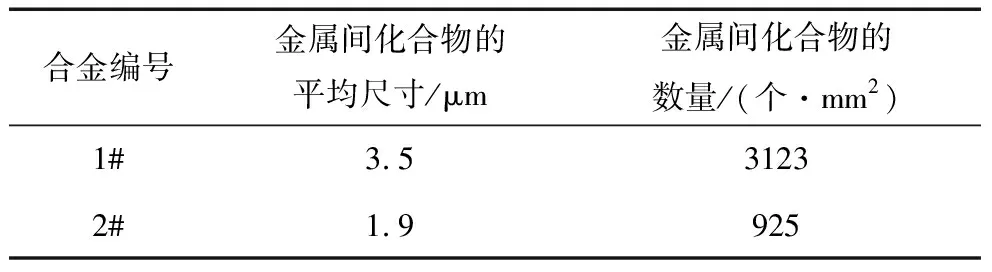

1#和2#铝合金圆铸锭经580 ℃5 h均匀化退火后,经过挤压和两道次拉拔后得到外径为φ25±0.05 mm,壁厚为0.95 mm的管材。对其组织进行金相显微观察和定量金相显微分析,结果见表3和图2。从表3可见,2#铝合金的金属间化合物的尺寸明显比1#铝合金的小,2#铝合金金属间化合物的平均尺寸为1.9 μm,而1#铝合金金属间化合物的平均尺寸为3.5 μm。同时2#铝合金中金属间化合物的数量925个/mm2,比1#铝合金中金属间化合物的数量3 123个/mm2也少很多。管材表面暗场金相检测结果见图3。因为金属间化合物数量和尺寸关系到感光体的成膜性与画像品质,可能出现画像浓淡斑,或在光源使用半导体激光等可干扰光时出现干扰纹,因此金属间化合物尺寸越小,数量越少,则成像画质越好[5]。通过表面暗场金相检测,可以用于辨别材料对打印机复印件光学成像质量的影响。图3表面暗场金相组织说明,2#铝合金生产的管材成像质量明显优于1#铝合金生产的。

图2 6063铝合金管材的横截面金相显微组织

图3 管材切削加工后表面暗场金相组织

表3 1#和2#铝合金管材的金属间化合物平均尺寸和数量

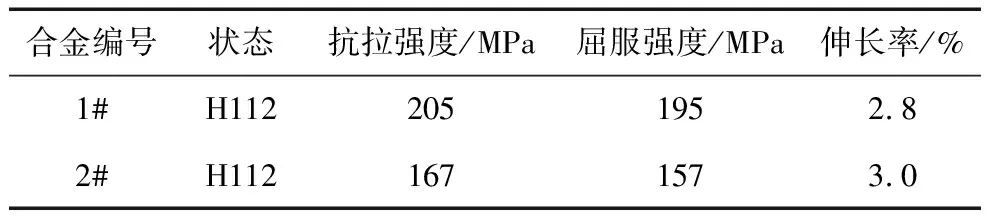

2.4 管材力学性能

通过上述挤压和两道次拉拔后的管材进行拉伸测试,结果见表4 (数据取三组拉伸试验结果的平均值)。由于2#铝合金的合金元素和合金相的数量少,合金的纯度提高,因此相对于1#铝合金2#铝合金抗拉强度和屈服强度大幅度下降,但伸长率相当。

表4 1#和2#铝合金管材室温力学性能

感光鼓用铝合金对管材的强度要求只需要抗拉强度达到100 MPa以上就可以满足使用要求,可见2#铝合金也完全满足感光鼓对材料的强度要求。

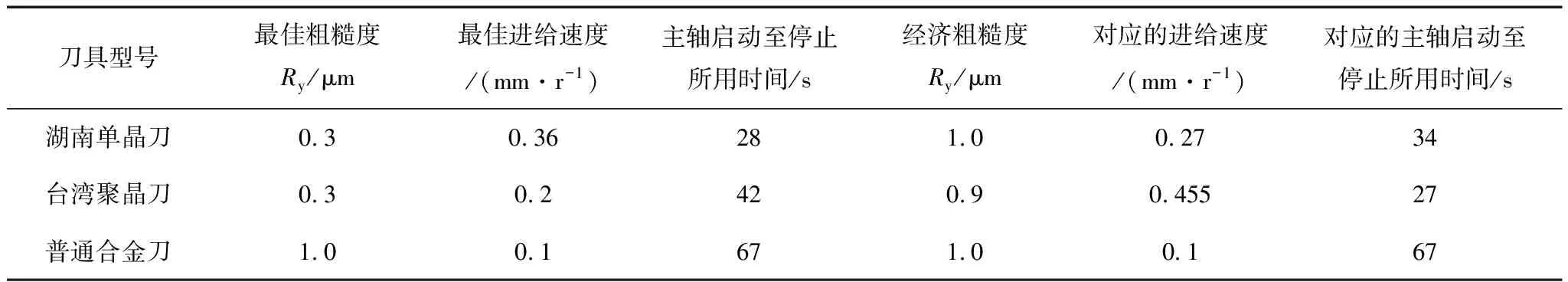

2.5 管材表面粗糙度

在感光鼓的生产过程中需要对基材的外表面进行精车,一般要求表面粗糙度Ry在1.5 μm以下,高品质的要求Ry在1.0 μm以下。使用三种精车刀具:湖南单晶刀、台湾聚晶刀、普通合金刀。精车在EGURO RL-500R的数控车床进行,车床的主轴转速固定为4 500 r/mm,对三种刀具达到最佳表面粗糙度以及表面粗糙度为Ry1.0 μm时三种刀具品质、效率进行对比[6]。试验结果见表5。普通合金刀具车削的最佳表面粗糙度Ry只能达到1.0 μm,而且产品的表面不光亮,因此普通合金刀不能用于车削感光鼓用铝合金管材。湖南单晶刀车削的最佳表面粗糙度Ry可以达到0.3 μm,表面非常光亮、生产效率最高。台湾聚晶刀车削的最佳表面粗糙度Ry可以达到0.3 μm,表面也光亮、生产效率也高。但若车削表面粗糙度Ry只需达到约1.0 μm,则效率最高的是台湾聚晶刀。综合品质、效率,车削感光鼓用铝合金管材刀具选用台湾聚晶刀。

表5 三种刀具车削管材的相关数据

通过大批量镜面车削,然后在专用色光灯下检测,表面因夹杂、气孔所致不良率在0.005%以下,满足要求。客户进行涂布并经过测试和使用,质量完全达到市场对高品质感光鼓的要求。

3 结 论

1)6063铝合金中Mg和Si含量取下限值,降低杂质元素Fe的含量,同时Cu、Mn、Cr、Zn等杂质元素的质量分数控制在0.01%以下,可以大幅减少金属间化合物的尺寸和数量。

2)铝液经过炉内精炼、除气箱除气除渣、再经过60 ppi泡沫陶瓷过滤板和130 ppi刚玉微孔陶瓷管过滤后,铝液的氢含量可达到0.13 mL/(100 g Al)以下,98%夹杂物尺寸可以控制在5 μm以下。

3)结合合金相溶解和AlFeSi相的转变程度,综合考虑生产效率,2#铝合金圆铸锭的最佳均匀化退火制度为580 ℃5 h。

4)用台湾聚晶刀进行车削加工感光鼓铝管,糙度Ry只需要达到0.9 μm时,生产效率更高。