Sc、Zr复合添加量对Al-6Mg-0.6Mn合金铸态组织的影响

佟有志,路丽英,丛福官,王海彬,韩 啸,付金来

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

含Sc铝合金具有高的强度和韧性、优异的可焊性和耐蚀性[1-3],备受航天航空和船舰等国防军工尖端领域新型号装备设计人员的青睐。国内外对此进行了大量的研究,在铝合金复合添加适量的Sc、Zr元素不但能明显细化铸态晶粒,而且适量的Sc、Zr元素能够在铝合金中形成过饱和固溶体,在后续的热加工及热处理过程中能够形成弥散析出的强化粒子,对铝合金起到强烈的改性作用[4-6]。研究表明[6-8],在铝合金组织中通过控制Al3(Sc,Zr)初生相的形貌和尺寸,能够使其成为铝合金熔体凝固过程中异质形核的核心,对铸态组织和加工性能产生明显的影响[9-11]。同时,通过调控Sc、Zr元素的复合添加量也会对Sc和Zr元素在α(Al)基体中的固溶程度产生影响,可进一步调节后续热加工及热处理过程中弥散分布的Al3(Sc,Zr)粒子的形态、数量等,最终起到提高合金强度、耐腐蚀性等综合性能的作用[12-14]。

铝合金熔铸过程中,熔铸温度及熔体在冷凝过程中的冷却速率均会对合金组织中的相形貌产生影响。本实验以不同Sc元素与不同Zr元素复合添加量的Al-6Mg-0.6Mn合金作为试验合金,研究Sc、Zr复合添加量对 Al-6Mg-0.6Mn合金铸态组织及板材性能的影响,重点阐明试验合金在制备过程中的熔铸温度、冷却速率对含Sc、Zr的Al-6Mg-0.6Mn合金组织中含Sc初生相的影响,为工业化合金成分设计及工业化制备提供数据支持。

1 试 验

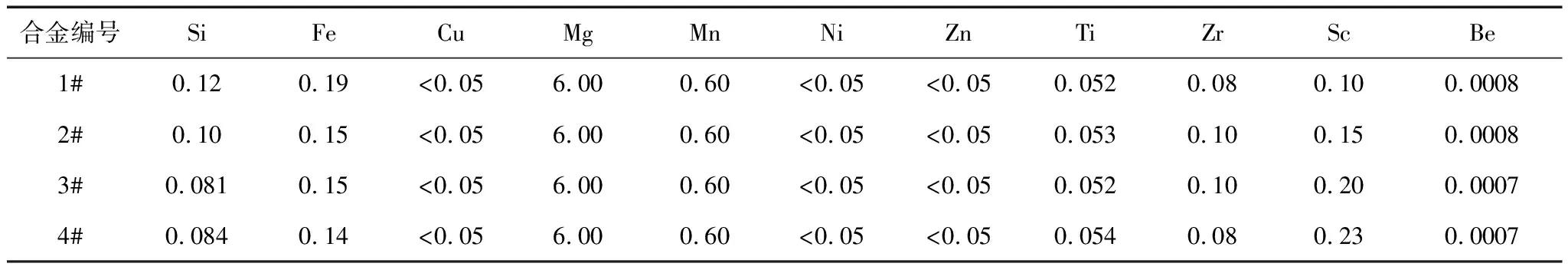

研究设计了不同Sc、Zr复合添加量的试验合金,名义成分配制如表1所示。

表1 试验用 Al-Mg-Mn-Sc-Zr合金名义成分(质量分数/%)

所用原料为高纯铝(99.99%)、工业纯镁(99.9%)、Al-Zr中间合金、Al-Mn中间合金、Al-Sc中间合金。首先将高纯铝、Al-Mn中间合金放入石墨坩埚,在电阻坩埚炉中熔炼,待高纯铝、Al-Mn中间合金熔化后,继续升高熔体温度,加入Al-Zr中间合金和Al-Sc中间合金,充分保温并搅拌后,将熔炼温度降至740 ℃,加入工业纯镁,除去表面浮渣后,静置。根据实验需要,分别进行了不同Sc、Zr添加量的试验合金的浇铸,浇铸温度为720 ℃,模具温度为220 ℃,合金中添加元素实际含量见表2。浇铸的试样尺寸均为40 mm×60 mm×170 mm,铸锭经过铣面后,进行均匀化退火,然后轧制成6 mm厚板材。

表2 试验合金添加元素含量

金相样品经金相砂纸机械抛光后,进行电解抛光和阳极覆膜,在POLYVER-MET光学显微镜下进行偏振光组织观察。电解抛光液成分(体积分数)为10%HClO3+90%无水乙醇,抛光时电压设置为28 V,抛光时为30 s;采用的覆膜液成分(体积分数)为38%H2SO4+43%H2PO3+19%H2O,电压采用20 V,覆膜时间为2 min。

2 结果与讨论

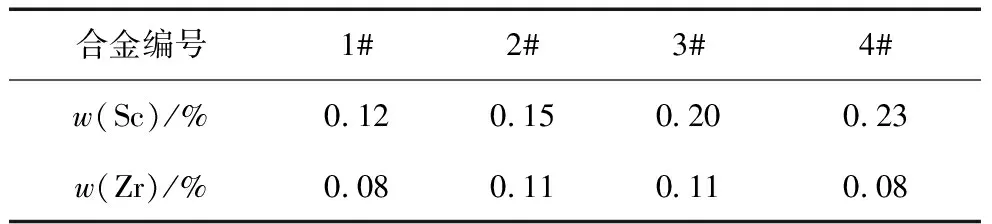

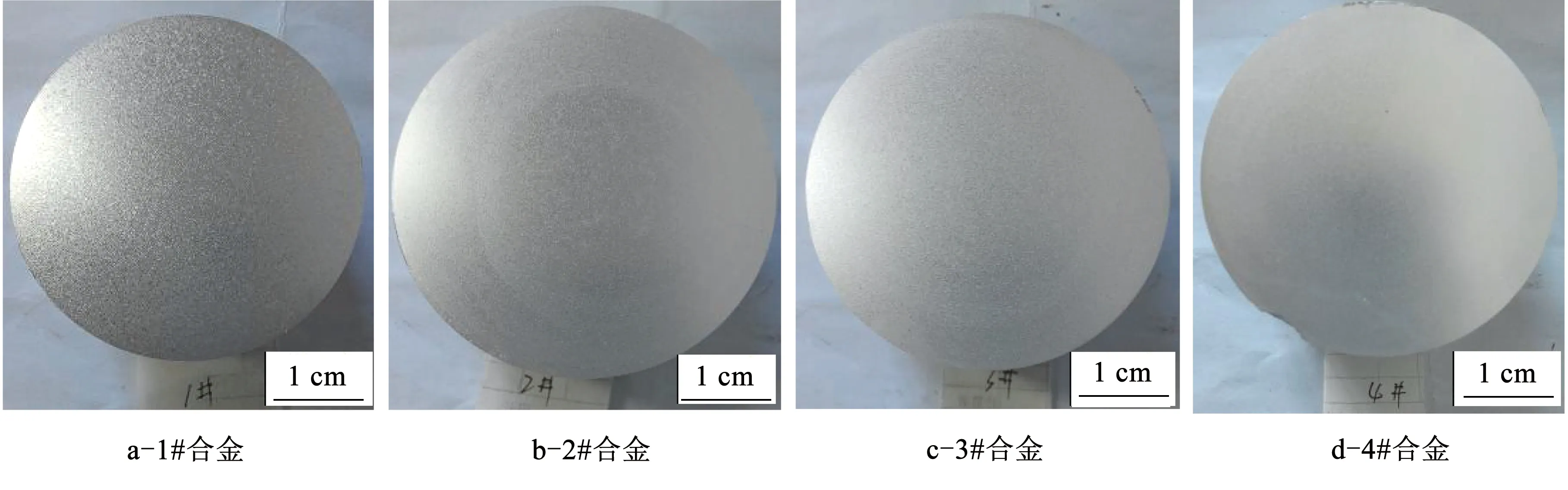

图1为试验合金的低倍组织照片。图2为试验合金铸态偏光组织照片。

图1 试验合金的铸态低倍组织照片

图2 试验合金的铸态偏光组织照片

由图1和图2可见,随着Sc含量的添加铸态晶粒逐渐细化,1#合金铸态组织晶粒最粗大,其高倍组织中可以看到清晰的枝晶网状结构。2#合金的铸态组织为均匀的等轴晶,枝晶网状结构完全消失。1#、2#、3#、4#试样的平均晶粒尺寸分别为200 μm、53 μm、56 μm和60 μm。当Zr含量相同时,w(Sc)为0.15%和0.20%的铸态组织晶粒尺寸相差不大。而当Zr含量略有降低,w(Sc)为0.23%时,晶粒尺寸有轻微粗化。

复合添加Sc元素与Zr元素能够显著细化Al-6Mg-0.5Mn合金的组织,这主要是由于Sc元素和Zr元素在铝合金中发生反应,从熔体中析出Al3(Sc,Zr)化合物质点,Al3(Sc,Zr)化合物尺寸小、密度大、分布均匀,与基体共格,具有AuCu3型立方结构,与铝基体的晶格错配度很小。在正常凝固时,这种质点尺寸为1~15 nm,是α-Al结晶时的理想形核核心,可以起到异质形核的作用[15]。

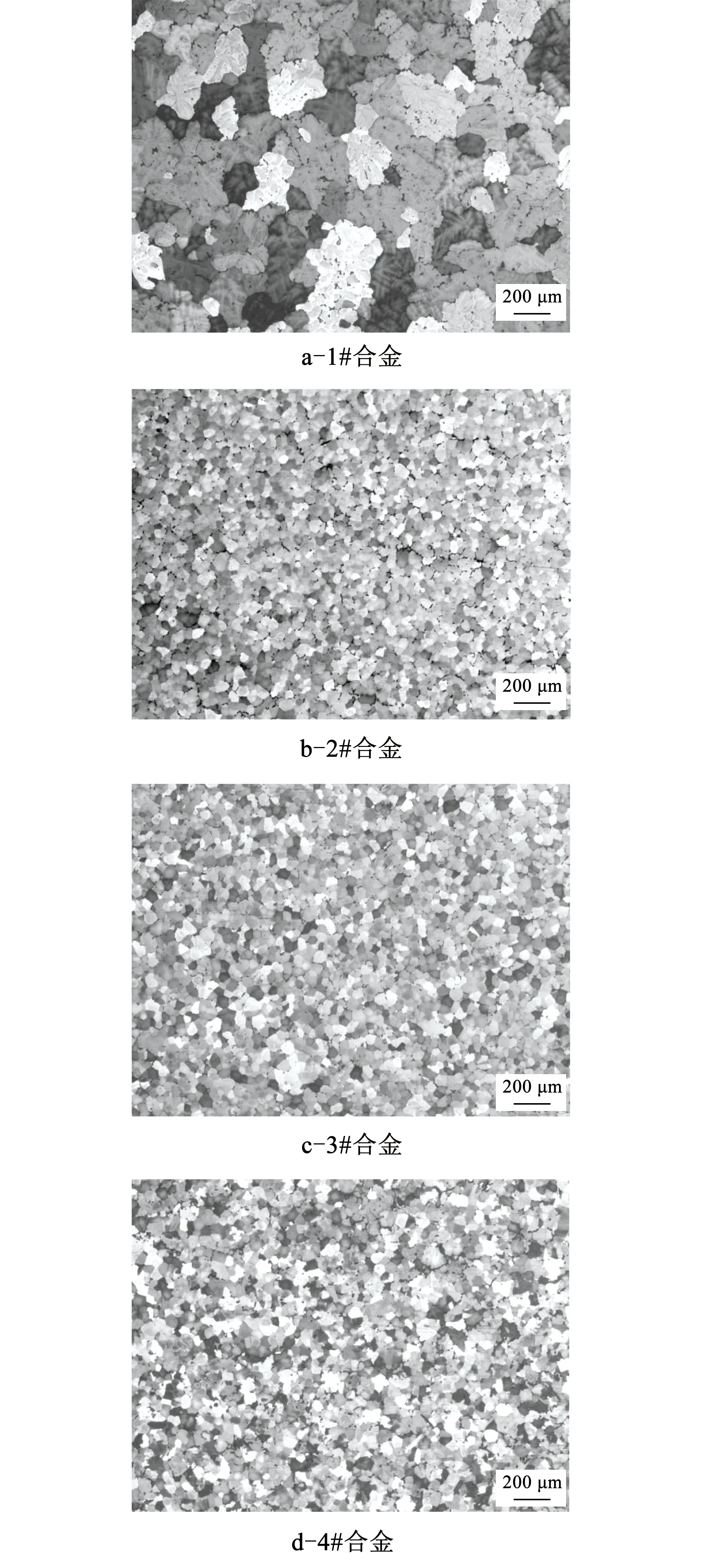

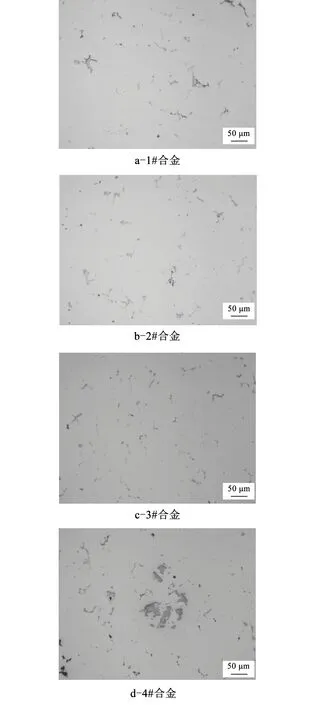

图3为不同Sc、Zr复合添加量的试验合金铸态金相组织。

图3 试验合金的铸态金相组织照片

从图3可以看到,1#、2#、3#和4#合金均存在大量灰白色条块状相,在4#合金中还观察到了较为聚集的近似正方形、矩形、三角形等按共边、共顶点等组合形式聚集的深色第二相,从形貌特征上推断为含Sc相。

为进一步确定上述金相组织中观察到的第二相的种类,选择1#和4#合金组织中典型形貌的第二相进行了能谱分析,见图4所示。

图4 典型第二相的能谱分析

由图4可以看到:在本次试验条件下,当w(Sc)=0.12%,w(Sc+Zr)=0.20%时(1#合金),合金中没有观察到含Sc相;当w(Sc)增加到0.23%,w(Sc+Zr)=0.31%时(4#合金),合金中出现了尺寸20 μm左右且聚集存在的含Sc相,能谱分析结果显示其为Al3(Sc,Zr)相。

金属凝固理论指出,在金属熔体凝固过程中能够作为异质形核核心的质点一般具备以下三个特点:与基体具有界面共格性,在熔体内均匀分布熔点高,在熔体中优先析出。

在本研究中,Sc元素与铝熔体形成的初生含Sc化合物正好满足了这三个条件,该含Sc化合物质点为AuCu3型立方结构,点阵常数a=0.410 nm,其晶体结构和晶格常数均与铝基体极为相近,因此在合金凝固时,这种质点是α-Al结晶时的理想晶核,可以起到异质形核的作用。在Al-Mg-Mn合金中复合添加Sc和Zr时,Zr替代Al3Sc中的部分Sc形成Al3(Sc,Zr)三元化合物,这种化合物与Al3Sc有相同的晶体结构,而且更稳定。合金凝固过程中,只有从熔体中析出一定数量的、弥散细小的初生Al3(Sc,Zr)相才能作为结晶时的理想晶核,因此复合添加Sc和Zr的 2#、3#和4#合金与1#合金相比,其铸态晶粒得到了明显的细化,而1#合金的铸态组织仍存在较明显的枝晶网,见图2。但比较2#、3#和4#合金的铸态组织可以看到,并非是Sc、Zr含量越高对铸态晶粒的细化作用越好,因为在一定的凝固速度条件下,过剩的Sc、Zr元素会以大尺寸的初生相形式从基体里析出,这种微米级的Al3(Sc,Zr)初生相已经起不到晶粒细化的作用,反而由于这种大尺寸的Al3(Sc,Zr)初生相的存在,对合金的综合性能起到不良影响。这是因为,铸态组织中这种微米级的Al3(Sc,Zr)初生相一旦存在,在后续生产工序中无法消除或弱化,将恶化组织的均匀性和连续性;另外,该粗大Al3(Sc,Zr)初生相的生成必然会降低合金中Sc、Zr细化铸态组织的作用。这一现象在4#合金中得以验证。

3 结 论

1)在试验合金中添加w(Sc)=0.15%和w(Zr)=0.11%即可消除铸态枝晶网,强烈细化铸态晶粒组织。

2)Al-6Mg-0.6Mn合金凝固时熔体中析出的微米级Al3(Sc,Zr)初生相,不但不能作为合金凝固时异质形核核心细化铸态晶粒,反而会恶化合金组织。因此,在设计合金成分及生产过程中,要严格控制微米级粗大Al3(Sc,Zr)初生相的产生。