岩石锚杆在风电基础中的应用

赵俭斌,王启 ,张冰 ,刘丰

(1.吉林建筑科技学院 土木工程学院,吉林 长春 130114;2.中国建筑第八工程局有限公司东北分公司,辽宁 大连 116021)

如今,能源问题日益成为当今社会中急需解决的问题。能源已经成为我们生活不可缺少的一部分随着世界人口的急剧增长,传统能源,如煤碳、天然气、石油等不可再生能源的消耗速度不断增加,可利用的不可再生能源总量急剧下降。美国等一些发达国家投入大量人力物力开始对可再生资源进行研究。在研究中发现,现有技术水平下可以利用的水能、风能、太阳能等可再生能源中,风能是利用率最高,可广泛使用的可再生能源之一。

1 岩石锚杆的理论分析

1.1 风机基础锚杆的优化设计

风机基础的选择应根据场地特点进行确定,重力式扩展基础因结构简单,适用性强等因素在前期设计中被广泛应用,其本身也存在一定的缺陷,为满足更大容量的风机单机发电量,基础尺寸也越来越大,这对于施工的难度造成不小的影响,造价也会明显升高。

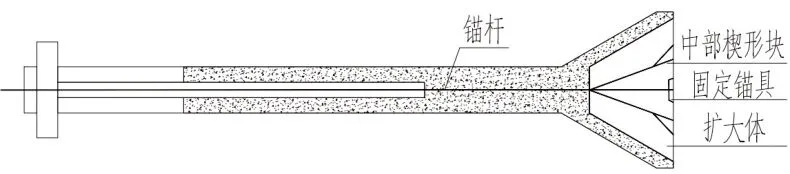

对于陆上风机,其场地主要为岩石层,岩石锚杆作为其基础形式具有广泛的适用性,锚杆通过锚固体嵌入岩石土体,与基础形成整体,对于抗弯性能及承载力有着明显的提高,从而提升风机基础岩石锚杆的抗疲劳能力。锚杆筋体端部设有扩大头,可嵌于端部扩孔内部,在锚固灌浆前即可提供锚固力,适用性强。如图1 所示。

图1 端部扩大型岩石锚杆

1.2 锚杆的组成及破坏形式

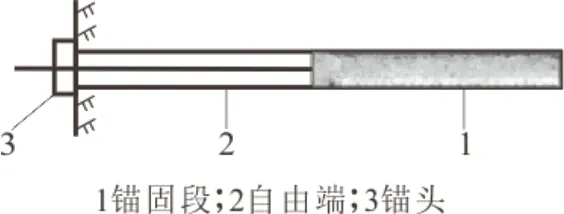

根据《岩石锚杆(索)技术规程》,锚杆由锚头、自由端、锚固段3部分组成,如图2所示。

图2 锚杆结构示意图

锚杆的破坏形式如图3 所示,(a)为锚杆钢筋断裂破坏。上部荷载较大时,拉力过大,超过锚杆自身极限抗拉强度,但未超过锚固体与岩石孔壁之间的锚固力,锚杆钢筋出现断裂,丧失锚固效果。(b)为锚杆与灌注料体出现脱粘,从而拔出。此时拉力没有超过锚杆本身抗拉强度,失效从锚固头开始,向底部发展,具有一定韧性,而非脆性破坏。(c)为锚固体与岩石孔壁脱粘,在浆体表面或薄层靠近岩石孔壁面发生破坏。(d)为全长粘结锚固型破坏,在岩石自身强度不够时发生,此时灌浆料强度高,锚固深度或强度低,出现该形式的破坏。

图3 锚杆破坏主要形式

2 试验结果分析

2.1 极限承载力的确定

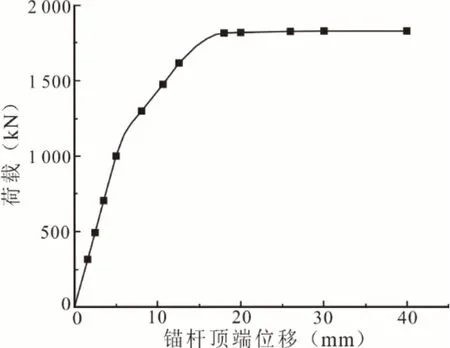

通过现场试验,绘制端部扩大型岩石锚杆顶端与上拔荷载的相关曲线关系,如图4 所示,根据下图可以看出,极限抗拔承载力为1 820 kN,可按规定取曲线几乎平行于上拔位移轴时的荷载值。在0~1 100 kN 区间,荷载与位移的关系曲线基本成线性关系,此时岩土体处于弹性阶段,在1 100~1 820 kN 区间,岩土体进入塑性阶段,发生失稳破坏,与上述破坏特点相符。

图4 锚杆顶部荷载与位移关系曲线

2.2 端部扩大段的影响

选用底部扩大型锚杆,长度5 m,与上述锚杆对比,绘制荷载与位移曲线,如图5 所示,根据曲线可知,相同长度下,端部扩大型岩石锚杆极限抗拔承载力远高于传统锚杆,在弹性阶段就有着明显的提高。

2.3 风机基础优化设计

风力发电机单机容量为 2 MW,根据相关文献规定条件,基础设计为一级;风力发电机地基基础设计使用年限为50 年;环境类别为二类;场地地基土类型为中硬土及软质岩石;抗震设防烈度为7 度;标准冻土深度为0.6 m。风电机组基础混凝土结构的环境类别为二类。

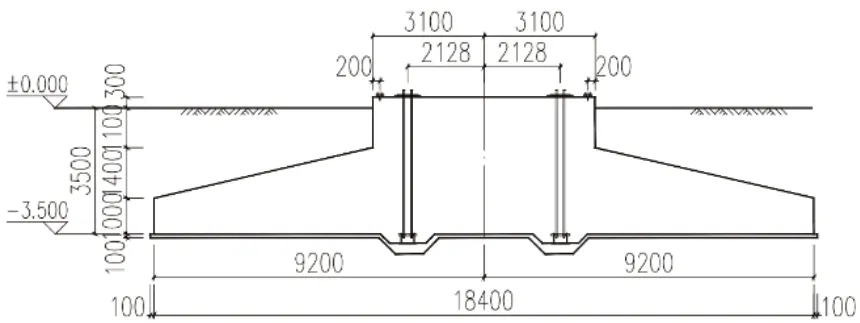

经计算传统扩展式重力基础设计风机基础尺寸图如图所示,基础整体高度H=3.8 m;埋深为3.5 m;基础边缘高度为1 m;基础底板直径18.4 m;中心台柱直径为6.2 m;塔筒直径为4.25 m,如图6 所示。

图6 原型扩底基础设计图

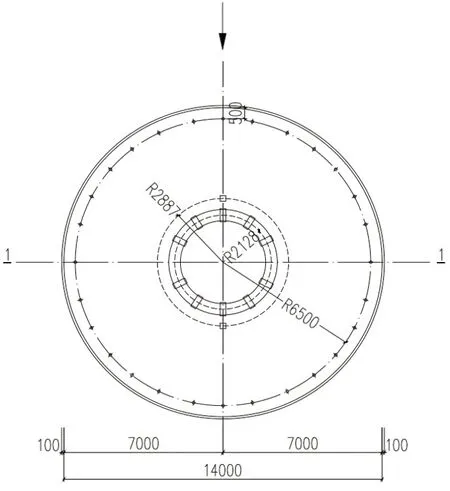

场地根据条件,满足岩石锚杆使用情况,经过设计方案优化,基础形式如图7 所示。基础埋深为1.7 m,基础底板直径为14 m,采用扩底锚固结构,钻孔孔径0.15 m。混凝土采用强度等级为C40 普通硅酸盐水泥。钢构件为Q235B,钢筋为 HPB300一级钢,HRB400三级钢。平面图如图8 所示,共布置28 根锚杆,分布在半径6.5 m 的圆环上。在极限受力状态下,岩石锚杆所需提供最小的抗拔力为600 kN,但跟设计抗拔承载力特征值为850 kN,大于600 kN,满足设计要求。

图7 优化设计图

图8 岩石锚杆风机基础平面图

通过对方案的优化,对比后发现,采用传统原型扩展基础的方案,其主要是通过自身重量以及基础土体的承载力承担整个风力发电机的受力及弯矩,如此造成了巨大的开挖面积及巨大的材料使用量,工期、成本均非常高。优化后采用岩石锚杆基础,将地基、基础、结构连接为一个整体,利用岩石地基的高承载力优势以及锚杆共同抵御倾覆力矩,明显减小了基础尺寸、工程材料消耗以及工期,在山地地区风电场建设中有着较大优势。

3 结语

本文主要研究端部扩大型岩石锚杆基础的受力形态和破坏机理,通过试验验证了优化方案的可行性,比较了端部扩大段的创新给基础和整个结构带来的优化效果,极大地提高了锚固性能,节约了材料,保护了环境。

在山东风电项目建设中,在试验研究的基础上,对原设计进行了优化,每台风机采用30根膨胀头锚杆,利用锚杆拉力代替部分自重起到稳定作用,使原设计基础的直径由16 m 减小到9 m,每台风机基础节省混凝土200多立方,钢筋20 t,整个项目节省直接费用一千多万元。更重要的是,在节省建筑材料的同时,减少占地和开挖量,降低运输费用,实现了节能减排,节省了大量投资。产生显著的经济效益、环境效益和社会效益。