PVA纤维橡胶混凝土力学性能及微观特征分析

曾磊,杨涛,马林玲

长江大学城市建设学院,湖北 荆州 434023

为了缓解废旧橡胶制品对生态环境造成的污染及破坏,研究者尝试将其分解成不同粒径的颗粒,掺入到混凝土中制备橡胶混凝土,并针对其力学性能和改性技术进行了大量研究。YOUSSF等[1-3]的研究表明橡胶颗粒以取代砂子的方式掺入到混凝土中,能提高混凝土的韧性和抗冲击性,同时还具有隔音以及良好的抗裂性能等优点,但随橡胶掺量的增加,混凝土抗压强度损失近一半以上。GUPTA等[4-5]的研究则表明橡胶颗粒与水泥基的黏结界面较弱,其微观界面特性对橡胶混凝土的受力性能有较大影响。LIU等[6-7]在动力性能方面的研究表明了橡胶独特的弹性性能在降低振动和冲击效应方面具有潜在的优势。此外,文献[8-11]表明橡胶混凝土的阻尼耗能能力较普通混凝土有大幅提高,且具有更好的抗氯离子渗透性能。

已有研究成果均肯定了橡胶在混凝土耐久性能和耗能能力方面的提高作用,以及对混凝土脆性的改善作用。目前橡胶混凝土已有成功应用于公路、桥梁和铁路等领域的工程实例,但其强度较低的缺陷限制了橡胶混凝土的大规模应用,而且橡胶与水泥基体黏结界面光滑,容易引起内部界面的缺陷,造成橡胶混凝土界面过渡区黏结性能脆弱。聚乙烯醇(PVA)纤维是作为一种具有高强度、高模量和优异抗冲击性能的合成纤维,它在水泥基体中具有良好的分散性和黏结性能[12-14]。将PVA纤维掺入橡胶混凝土预期能改善薄弱的界面过渡区,缓解橡胶混凝土强度的下降趋势,提升界面区黏结能力,有效改善橡胶混凝土的性能缺陷。本文采用废旧橡胶颗粒等体积取代部分砂子,同时掺入PVA纤维,研究纤维增强橡胶混凝土的力学性能及微观结构的变化规律,并从混凝土内部集料基体及界面过渡区的元素含量变化来解释宏观力学性能的改变,为PVA纤维橡胶混凝土的实际使用提供参考。

1 试验概况

1.1 试验原材料

试验采用普通硅酸盐水泥,强度等级为42.5,密度为3.15 g/cm3;粗集料为最大粒径不超过20 mm的人工碎石;细集料为级配良好的黄砂;纤维为可乐丽公司生产的PVA纤维(见图1),长度6 mm,直径31 μm;橡胶采用四川华益橡胶有限公司提供的橡胶颗粒(见图1),粒径为80目,密度为1 120 kg/m3;水为饮用自来水,为改善新拌混凝土的和易性加入德国巴斯夫高效减水剂,减水率达12%~20%,其掺量为胶凝材料的1.2%。

图1 PVA纤维和橡胶粉末

1.2 试验配合比及试件制备

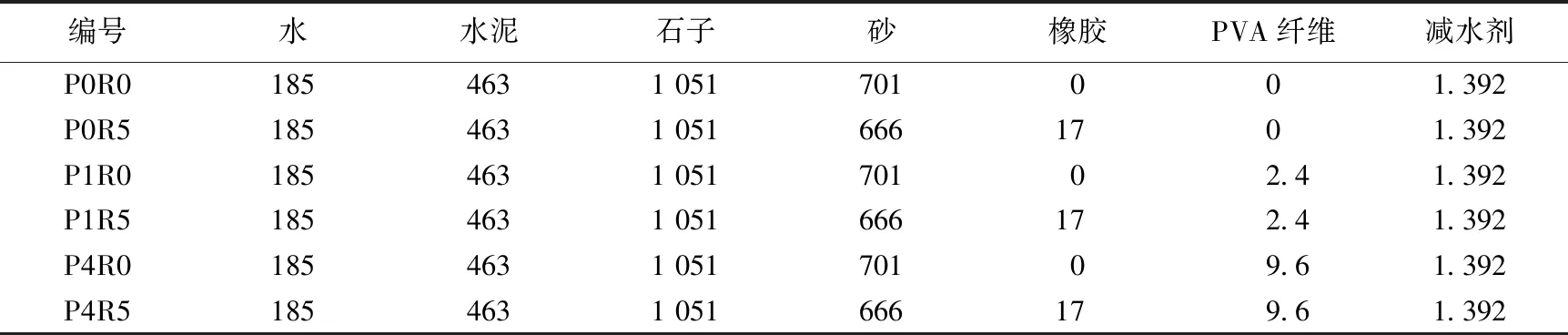

基准混凝土按强度等级C40配制,标记为P0R0,其中P表示PVA纤维,R表示橡胶粉,其后的数字代表掺量。设计水胶比取为0.4,橡胶粉采用等体积替代砂子的方式掺入,掺量为0、5%,试件编号记为R0、R5。纤维采用外掺法,掺量为混凝土拌合物总重的0、1%、4%,试件编号为P0、P1、P4,试验配合比如表1所示。

表1 试件配合比

试验过程中,为了保证纤维和橡胶粉能够均匀分散,采用如下措施与工艺:①整个搅拌过程采用强制式搅拌机,首先将水泥与橡胶粉加入搅拌1 min,再次加入粗、细骨料搅拌1 min。②待橡胶粉在水泥中均匀分散以后,依次加入水、减水剂搅拌均匀,且每次添料间隔30 s,最后加入纤维搅拌2 min。③将搅拌完成的混凝土倒入预先准备好的模具中,放在振动台上振捣均匀后放入标准养护室养护。

1.3 试验方案

对于力学性能试验:设计18个标准棱柱体试件(150 mm×150 mm×300 mm)和18个棱柱体试件(100 mm×100 mm×400 mm)。参照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)规范,分别进行轴心抗压试验和抗折试验。轴心抗压试验采用位移控制,加载速率0.02 mm/s。抗折试验采用力控制进行加载,加载速率为0.05 MPa/s。以上试验均在长江大学结构试验中心的100 t液压伺服压力机上进行,通过在混凝土表面粘贴横向和纵向应变片对加载过程中的应变进行实时记录。

对于微观形貌试验采用场发射扫描电子显微镜(FESEM)观察复合材料折断面的表面形貌。观测样品取自28 d龄期的标准棱柱体试件,取样后立即放入无水乙醇中终止水化,观测前将样品放置烘干箱中干燥24 h,并对试样进行喷金导电处理,在FESEM观测的同时采用能量色散光谱仪(EDS)扫描样品中标定区域内的各元素含量。

2 结果及分析

2.1 轴心抗压试验

1)破坏形态。图2为棱柱体试件在轴向压力作用下的几种典型破坏模式。基准组试件呈角锥面破坏(见图2(a)),随着荷载的增大,在平行于加载方向上形成纵向贯通裂缝,大块碎片脱落,混凝土受损严重。相比于基准组试件,掺入纤维和橡胶粉后棱柱体试件多为延性破坏。仅掺入PVA纤维的试件呈剪切型破坏(见图2(b)),随着纤维掺量的增加,贯通裂缝宽度减小,表面微裂纹数量增多,极限荷载下试块能保持较好的完整性(见图2(c)),表明纤维的加入可以抑制裂缝贯通和改善混凝土的脆性破坏。仅掺入橡胶的试件也呈剪切型破坏(见图2(d)),没有发生明显的剥落,只有一条贯通的斜裂缝和少数平行于加载方向的微裂缝。这是由于橡胶骨料能够承受较大的拉伸变形的能力,裂缝在水泥浆中迅速开展时会绕着橡胶颗粒运动,延缓了裂缝的扩大,改善了混凝土整体的完全解体现象。同时掺入纤维和橡胶的试件,其变形性能的改善效果优于单独掺入橡胶或者纤维,试件完整性更优,试件边缘也无水泥浆体脱落(见图2(e)、(f))。

图2 抗压破坏模式

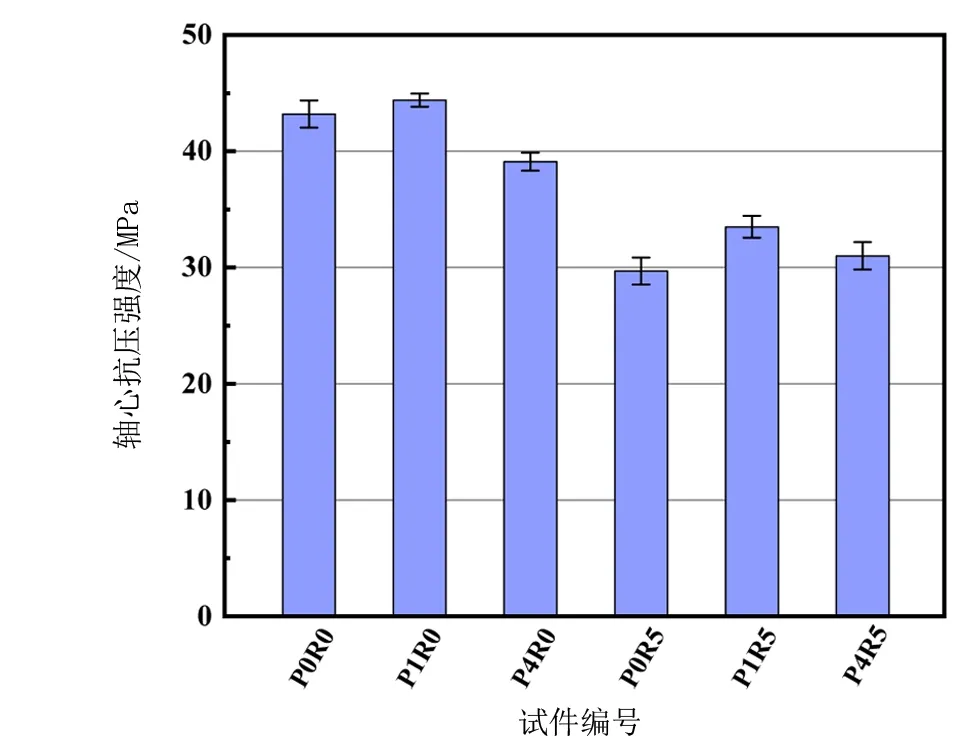

2)轴心抗压强度。各组棱柱体轴心抗压强度如图3所示。相较于基准组,经过计算取均值后可以发现,当掺入1%的纤维时轴心抗压强度从43.2 MPa增大到44.4 MPa,增加了约2.8%。但掺入4%的纤维时强度降低到39.1 MPa,减小了9.5%。结果表明,在一定范围内掺入纤维可以略微增强混凝土轴心抗压强度,但掺量过大反而会产生负面作用。通过比对文献[15],发现PVA纤维的适宜掺量在0.08%左右,超过这个范围反而会降低混凝土抗压强度。和橡胶粉共掺后,混凝土的轴心抗压强度降低,相较于基准组,P0R5、P1R5、P4R5分别下降了31.1%、22.4%、28.2%。此时纤维对轴心抗压强度虽有增强作用,但无法弥补共掺橡胶导致的强度损失,且在纤维掺量较高的情况下会加剧轴心抗压强度下降程度。这是因为PVA纤维与水泥基体黏接性较强,能够在一定程度上提高混凝土的轴心抗压强度,但前提是混凝土中要存在足够多的胶凝材料,否则就会影响强度的增长。而纤维掺量的增多以及橡胶粉的加入会使纤维表面包裹的胶凝材料减少,强度降低。

图3 试件的28 d轴心抗压强度

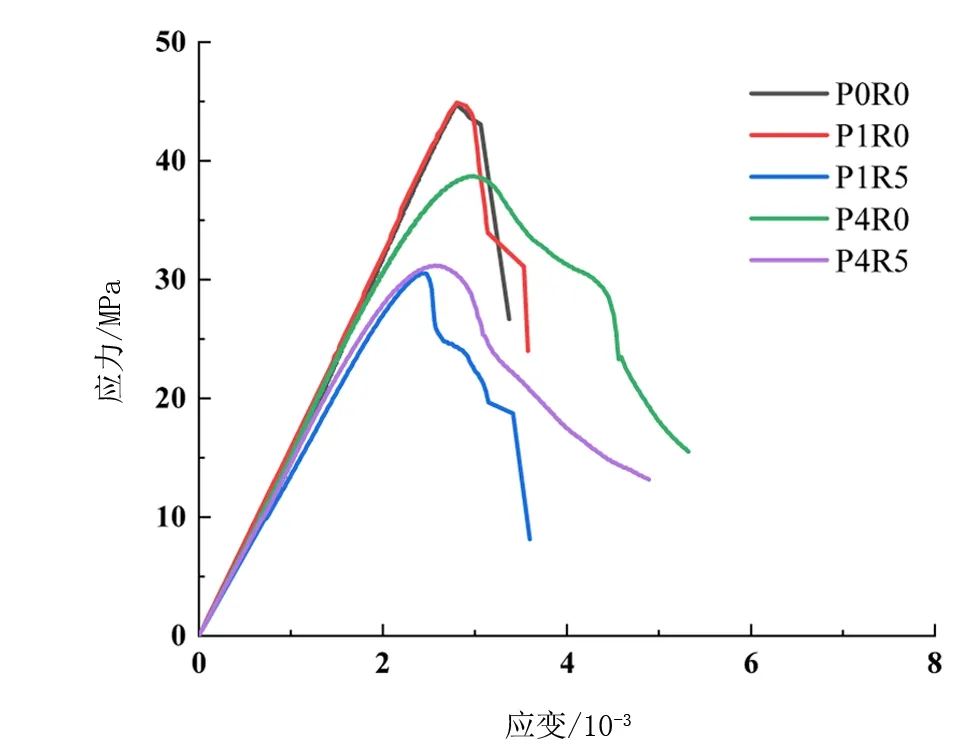

3)试件受压应力-应变曲线。试件的受压应力-应变曲线如图4所示。相较于基准组,单掺PVA纤维试件的曲线具有了完整的下降段。当纤维掺量增加到4%时,应力-应变曲线的下降趋势变缓。在混凝土中加入PVA纤维后,纤维经过拌合会杂乱的分布在水泥基体中。当混凝土受压时,纤维通过桥接作用将应力传递到裂缝两侧的水泥基体,使混凝土内部的集中应力进行重分布,阻滞微裂缝的扩展,使混凝土的承载性能得到充分的发挥,提高了混凝土的韧性。但过量的纤维掺入后会使混合物搅拌不均匀,纤维之间更容易相互搭接导致内部空气无法溢出,滞留在内部的空气会使混凝土的孔隙面积增大,带来的负面效应大于纤维桥接作用效应的正面影响,最终导致了纤维混凝土峰值应力的降低。

图4 混凝土受压应力-应变曲线

与纤维混凝土相比,P1R5、P4R5的峰值强度分别降低了24.6%和20.7%。并且橡胶对应力-应变曲线上升段和下降段均有影响,这种影响会随着纤维含量的增大而减小。当荷载超过峰值应力后,1%掺量的纤维混凝土的应力-应变下降段呈先陡峭后平缓的趋势,这是因为试件内部纤维阻碍了裂缝的开展及贯通。但当内部受拉应力大于纤维提供的拉力后,纤维被拉断或被拔出,裂缝开展不再受阻,下降段曲线变陡直至试件完全破坏失效。纤维掺量越多,纤维的阻滞作用越明显,曲线的下降段越平缓。此外,橡胶作为一种韧性材料,本身具有较大的拉伸形变,混凝土承受荷载时,能延缓裂缝开展,保证混凝土的完整性,增强混凝土的韧性。因此,纤维和橡胶的共同作用使混凝土表现出了更好的韧性。

2.2 抗折试验

1)破坏形态。各组试件的抗折破坏形态如图5所示,基准混凝土试件呈现明显的脆性破坏,在极限荷载下迅速折断,而加入纤维和橡胶后的试件破坏则呈延性破坏。复合混凝土开裂后,混凝土试件不会立即断裂,而是随着荷载增加裂缝从底部逐渐向上发展,试件失去承载力的过程中部分纤维会被拉断和拔出。并且纤维和橡胶掺量增多后,断裂裂缝的宽度会减小并伴有次生裂缝出现,断裂面破碎的粗集料数量也会减少。

图5 试件弯曲破坏形态

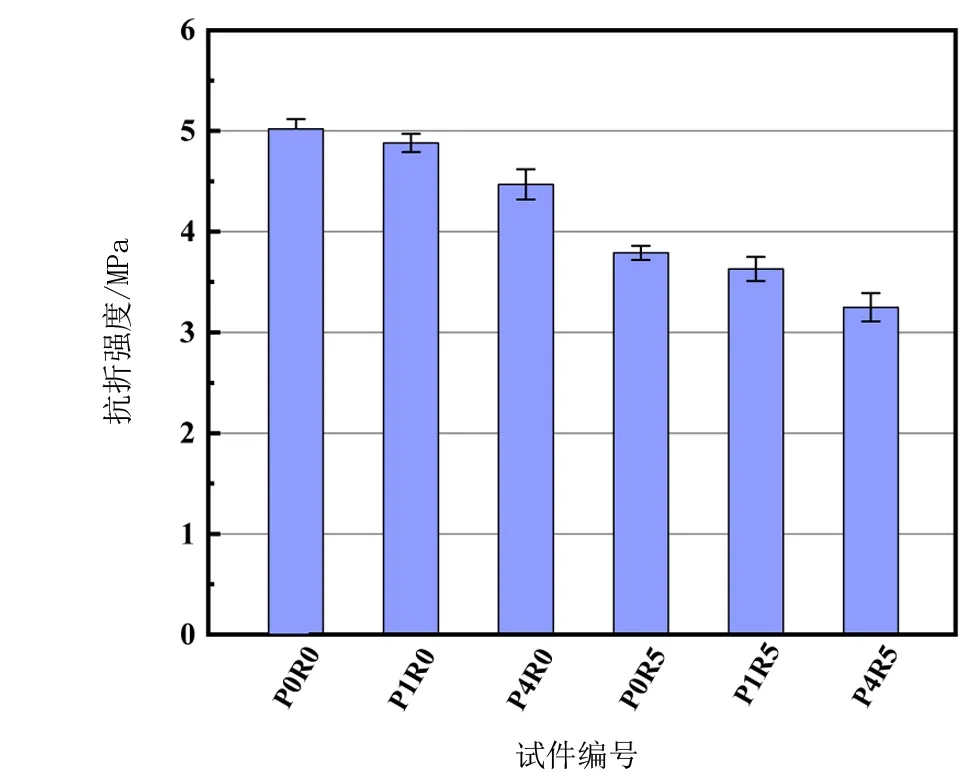

2)抗折强度。各组抗折强度如图6所示,5%的橡胶掺入混凝土后会引起抗折强度的降低,P0R5对比P0R0,降低幅度约为23.5%;纤维掺量从0%增加到4%时,对比P0R0、P1R0以及P4R0,掺纤维的混凝土抗折强度分别降低了2.8%、11.0%;纤维与橡胶混合加入后,这种强度削弱作用加剧,将P0R5、P1R5、P4R5分别与P0R0对比,抗折强度则较普通混凝土分别降低了24.5%、27.7%、35.3%。由以上分析可知,当纤维掺量大于1%以后,会造成混凝土抗折强度的降低,掺量越高,强度下降幅度越大。在橡胶混凝土中加入高掺量的PVA纤维并未能有效减小抗折强度的损失。原因在于橡胶与纤维掺量过多会导致集料与水泥基体之间的黏接面积减少,在混凝土受拉情况下更容易发生破坏。此外,过多的材料加入会影响新拌混凝土的和易性,对混凝土内部结构造成消极影响。

图6 试件的28 d抗折强度

2.3 FESEM扫描

为探讨PVA纤维和橡胶粉末对混凝土内部微观结构的影响,对轴心受压破坏后的试件进行了电镜扫描。扫描结果显示添加胶粉和纤维后的试件内部最显著的变化是出现了较多的圆形孔隙(见图7),这些孔隙的成因在于:①纤维经过拌合后杂乱的分布在其中,拌合物内部的空气在振捣过程中由于被相互搭接的纤维阻碍,无法溢出最终导致混凝土中形成大小不一的气孔;②橡胶的憎水性会降低混凝土的流动度,导致水泥浆体无法充满砂石骨料的全部间隙并完好的将其包裹。此外,孔隙数量会随着纤维以及橡胶掺量的增多而增加,孔隙面积的增多降低了混凝土的整体性,使混凝土的空间结构疏松对强度造成损害。

图7 复合混凝土的微观图像

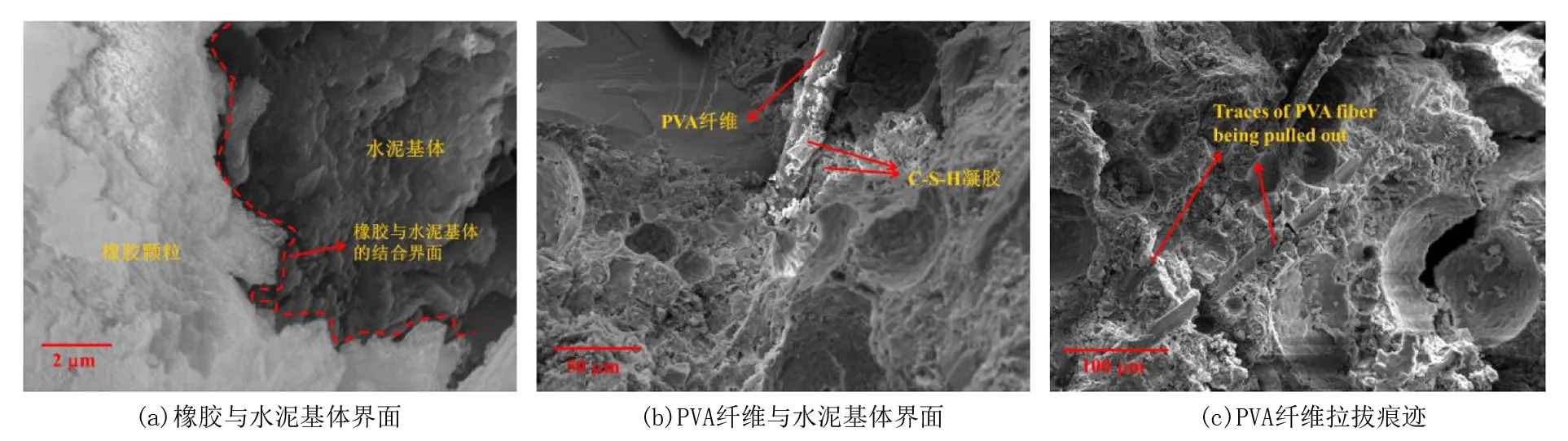

图8为PVA纤维和橡胶颗粒与水泥基体界面结合处的微观图像,其中图8(a)为橡胶颗粒周围的微观界面,观察发现橡胶颗粒与水泥基体的界面结合处存在缝隙,并且橡胶的表面较为光滑,无法与水泥基体形成紧密的结合面。图8(b)为纤维周围的微观界面,纤维与水泥基体黏结良好,纤维表面附着团状固体,其主要为C-S-H凝胶。根据损伤-断裂力学来分析,内部界面的缺陷是导致材料破坏的主要因素,这一缺陷使得橡胶粉混凝土的界面黏结脆弱。纤维与水泥基体的界面黏接更紧密,能使橡胶混凝土在破坏阶段保持更好的完整性,但在加载过程中,纤维最终会被拔出甚至拉断而丧失它的桥接能力(见图8(c)),因此纤维对橡胶混凝土强度的提升作用是有限的。

图8 纤维、橡胶在混凝土中的微观图像

2.4 EDS分析

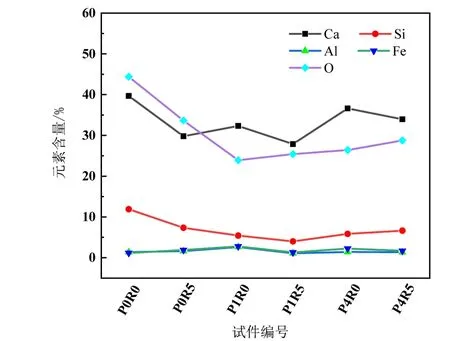

1)元素含量分析。为了进一步了解橡胶和PVA纤维对水泥水化过程的影响,对试件用EDS进行了能谱分析,测定了界面处的各元素含量,其变化趋势如图9所示。其中,基准组的元素含量占比分别为:Ca占39.68%、Si占11.90%、Al占1.39%、Fe占1.17%、O占44.39%。加入5%的橡胶粉后,Ca占29.81%、Si占7.35%、Al占1.63%、Fe占1.89%、O占33.65%,与基准组相比,Ca、Si、O元素含量均降低,分别降低了24.9%、38.2%和24.19%,Al和Fe元素变化不明显。加入1%和4%纤维后,与基准组相比,Ca元素含量分别降低了18.55%、7.71%,Si元素分别降低54.36%,50.76%,Al 、Fe元素含量略微提高。在此基础上掺入5%的橡胶后,Ca、Si元素出现较大幅度的下降,O元素含量小幅上升,Al 、Fe元素含量未出现较大波动。以上分析表明:橡胶与纤维对Ca、Si、Al、Fe、O元素含量的改变均有影响,但橡胶对混合物的元素含量的影响更明显,纤维对其影响则较小。原因可能在于橡胶的憎水性,导致其与水泥基体结合界面处水泥浆体较少,而PVA纤维水泥基体结合紧密,界面处的水泥浆体较多并且水泥水化程度较高。

图9 各组混凝土元素含量比值

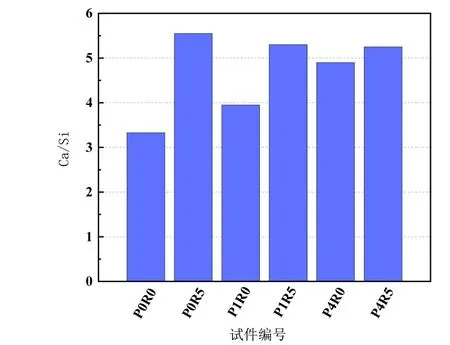

TAYLOR等[16-17]提出了用EDS来分析水化产物的方法:当水化产物中的元素含量Ca/Si小于2.5时,有大量C-S-H凝胶生成,当Ca/Si比增加时,凝胶含量降低,CH、AFt和AFm含量相应较高;Ca/Si大于10且(Al+Fe)/Ca小于0.04时,水化产物基本是CH;当水化物中(Al+Fe)/Ca大于0.4,S/Ca大于0.25时,水化产物则主要是AFm。在混凝土中C-S-H凝胶呈现为一种强度很高的空间网状结构,其含量占硅酸盐水泥水化产物的70%,对混凝土的强度和空间结构起到了增强作用。各组试件中Ca/Si的比值变化情况如图10所示,由图10可知,较基准组而言,加入橡胶和纤维后Ca/Si的值升高,则表明纤维和橡胶附近区域的C-S-H凝胶生成量减少,原本致密的空间网状结构因此变得疏松形成结构缺陷。掺量越多,这种疏松部分在混凝土整体中的占比也会越大,进而影响混凝土的整体致密性,这也从一定程度上解释了橡胶-PVA纤维混凝土在二者掺量较多的情况下强度下降的原因。

图10 钙、硅元素含量比值

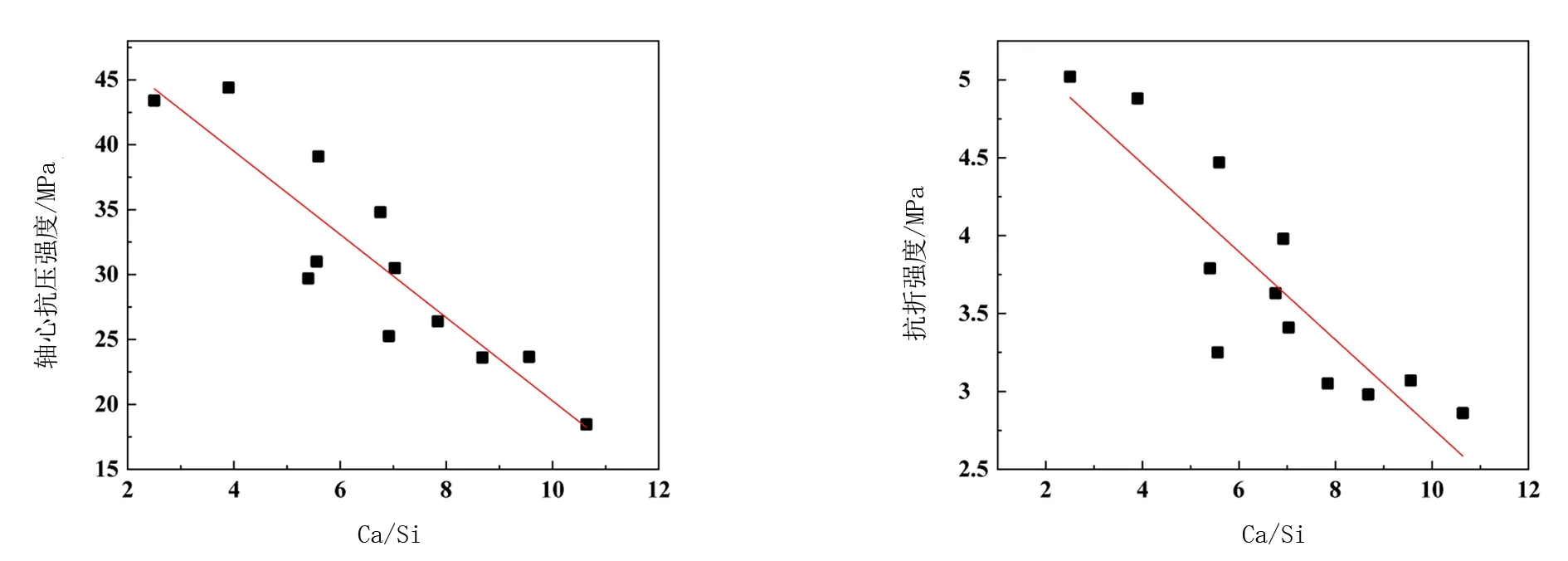

2)强度与钙硅比的相关性分析。为了解纤维及橡胶与水泥基体界面处Ca/Si与强度之间的关系,分别对抗压强度与Ca/Si、抗折强度与Ca/Si的关系进行了拟合。混凝土抗压强度和抗折强度与界面区Ca/Si之间的相关关系如图11和图12所示。由图11和图12可知,混凝土的宏观力学强度与内部界面区Ca/Si有密切的关联性,界面区Ca/Si越大,混凝土的宏观抗压强度和抗折强度就越低。在本实验橡胶和PVA纤维的掺量范围内,橡胶增强纤维混凝土的抗压强度fc和抗折强度fr与λ=Ca/Si的关系满足线性相关,关系式见式(1)、(2),其中R2分别为0.821和0.764。

图11 轴心抗压强度与界面钙硅比的关系 图12 抗折强度与界面钙硅比的关系

fc=-3.12λ+52.32

(1)

fr=0=-0.28λ+5.59

(2)

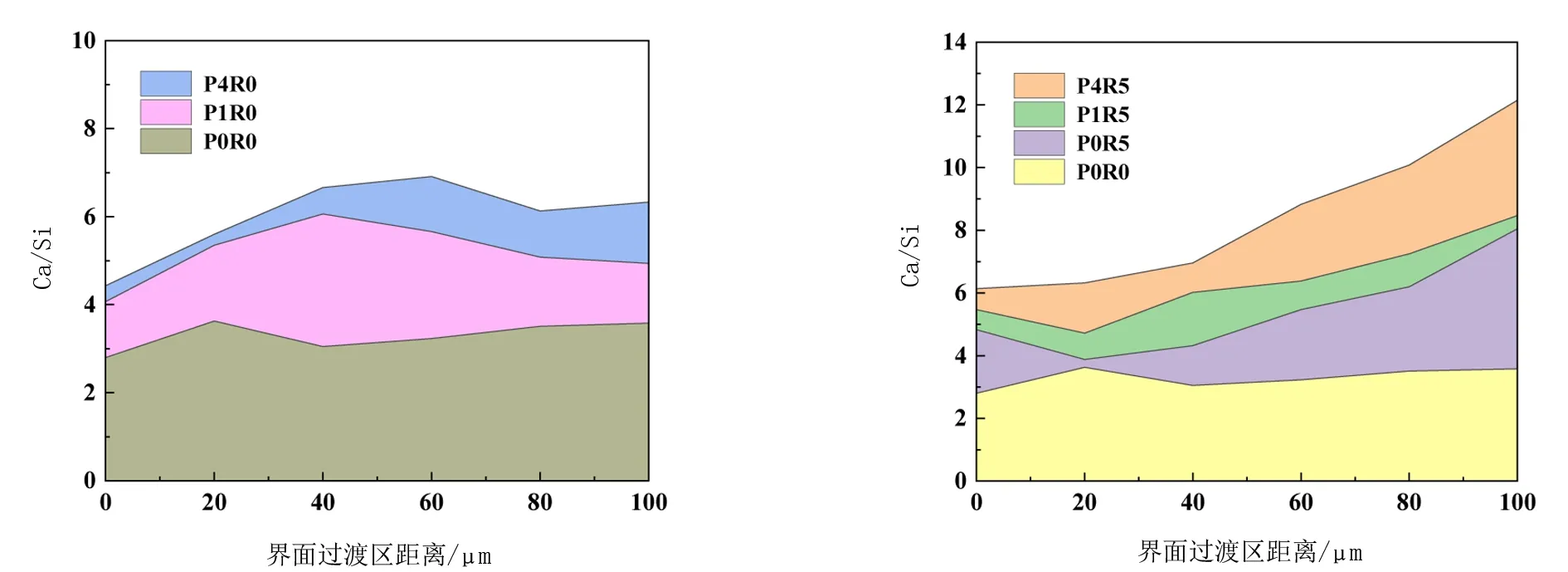

3)集料与水泥界面过渡区Ca/Si分析。骨料—水泥基体之间的界面过渡区情况影响着混凝土的力学性能,混凝土的界面区范围一般在5 μm至100 μm,并且界面过渡区越大,氢氧化钙富集程度越高,界面的力学性能越差。为了解不同掺量下的PVA纤维和橡胶颗粒与水泥基体界面区的情况,定点测试了界面区内100 μm的元素含量(定点每隔20 μm标注)。图13和图14分别为不同掺量下纤维和橡胶与水泥基体界面处Ca/Si的变化趋势。

图13 PVA纤维与水泥基体钙硅比曲线图 图14 橡胶与水泥基体钙硅比曲线图

由图13可知,PVA纤维与水泥基体界面处Ca/Si的变化规律,纤维混凝土的界面过渡区随着距骨料的距离增大,Ca/Si逐渐增大,但并非呈线性关系,在60 μm以后,Ca/Si甚至会出现略微下降,这一点与基准组的变化趋势不同。60 μm以后Ca/Si变化不大,此时界面处的元素变化趋于稳定。较基准混凝土而言,纤维与水泥基体界面处Ca/Si的比值偏高,但变化趋势是一致的,说明纤维与水泥基体的界面过渡区宽度和普通混凝土中骨料与水泥基体的界面过渡区宽度相当。

相比之下,图14中所示橡胶与水泥基体界面处Ca/Si的变化更显著,橡胶混凝土的界面处Ca/Si在0~20 μm之间下降,20 μm以后上升且在100 μm处出现了最大,特别是60 μm以后Ca/Si的增长幅度加剧。距橡胶界面处40 μm以后Ca/Si的大幅增加,说明了此微区的水化产物主要为AFm,这意味着C-S-H凝胶生成量越来越少,水泥水化就越不充分,导致了混凝土界面的不稳定。这种变化趋势完全不同于基准混凝土,基准混凝土的Ca/Si在40 μm后变化平缓,界面元素含量趋于稳定,而橡胶混凝土界面在100 μm内始终是变化的。以上分析表明,橡胶与水泥基体界面过渡区明显比基准组过渡区要大,过渡区增大随之增大了橡胶混凝土的孔隙率。另外,橡胶混凝土的Ca/Si整体大于基准混凝土,这表明橡胶混凝土界面区的 C-S-H 含量比普通混凝土少,因此橡胶界面区水泥基强度下降,且强度下降的幅度会随集料掺量的增大而上升。过渡区范围的增大导致界面处容易发生断裂破坏,宏观表现为试件强度的降低。

3 结论

1)随着PVA纤维掺量从0增加到4%,纤维混凝土的轴心抗压强度出现略微增长而后降低的趋势,增长和下降幅度分别为2.8%和9.5%。掺入5%的橡胶后,纤维的增强效果无法弥补橡胶带来的强度损失,下降幅度约为27%。导致混凝土应力-应变曲线下降段变缓,破坏形态主要为剪切型,试件表面裂缝数量变多、宽度变窄。

2)抗折试验中,加入纤维和橡胶后的试件呈现明显的延性破坏,断裂裂缝的宽度会减小并伴有次生裂缝出现,断裂面破碎的粗集料数量减少。掺入1%的PVA纤维会使抗折强度略微下降,下降幅度约为基准混凝土的2.8%,复掺5%的橡胶会使强度下降幅度达到30%。

3)SEM试验表明,橡胶和纤维的掺量越多孔隙率越高,从而减小了试件内部的界面受荷面积,宏观层面强度的降低与混凝土内部的孔隙面积息息相关。

4)EDS试验表明,加入纤维和橡胶会影响各元素的含量,其中橡胶的影响更显著。标距测定界面100 μm内的元素含量则表明了纤维和橡胶界面处Ca/Si都比普通混凝土的大,幅度会随掺量的变化而改变,Ca/Si比值增大反映出水化产物中C-S-H含量减小,侧面验证了宏观上混凝土强度降低的微观机理。并且Ca/Si与力学强度呈现线性关系,强度会随Ca/Si的增大而减小,基于此提出了橡胶增强纤维混凝土的抗压强度fc和抗折强度fr与Ca/Si的关系式。