基于锁相技术的阵列涡流信号处理方法研究

陈 涛,夏雄睿,吕 程,张立红,邓志扬,宋小春

(1.湖北工业大学机械工程学院,湖北 武汉 430070;2.湖北省特种设备检验检测研究院,湖北 武汉 430070)

0 引 言

涡流阵列检测技术具有可以减少机械扫描装置的复杂程度,能够快速检测大面积试件,提高检测效率的优点[1~4],被广泛用于工业生产的检测中。目前为止,国内外学者[5~17]主要采用分时激励的方式来解决涡流阵列检测技术中线圈间的相互干扰问题,通过不同的时序对不同的线圈产生激励信号。虽然有效克服了线圈之间的干扰问题,但由于激励时间的分配,检测速度有所降低。

本文提出了基于锁相技术的阵列涡流信号处理方法,搭建了测试系统,最后利用钢板标准人工缺陷测试试件验证系统性能。

1 理论分析

1.1 基于锁相技术的信号处理方法

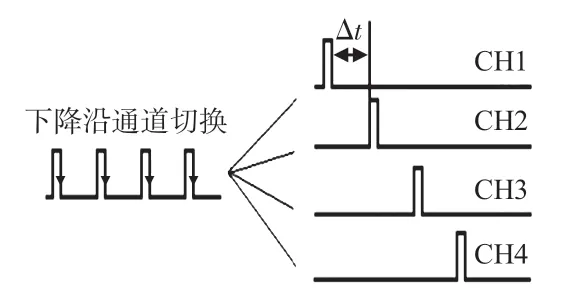

分时激励法工作原理如图1所示。将激励信号分为几个周期分开激励,采集到的信号需要更多的时间进行处理,因此检测速率不够快速,不满足高速检测的需求。

图1 分时激励法基本工作原理

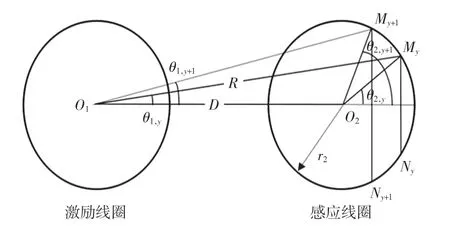

阵列涡流检测中,需要多组激励线圈与感应线圈。其中一组可简化成图2的模型。激励线圈单元和感应线圈单元尺寸完全相同,两线圈单元下端位于同一水平面。近似认为弧MyNy与My+1Ny+1所夹的小块面积ΔSy,k上,激励线圈单元产生磁场的磁感应强度轴向分量相同。检测线圈单元径向有m层,轴向有n层,共有(m+1)(n+1)个单匝圆环线圈。

图2 涡流阵列检测中检测线圈单元示意

传感器检测线圈单元的感应电压可由下式近似计算

当激励线圈单元被正弦信号激励时,上式可简化为

式中N为将检测线圈单元截面半圆进行N等分,则由于θ2,y=y·Δθ(y=0,1,2,…,N-1),Δθ=π/N。由式(2)可知,检测线圈单元感应电压的计算可分解为单匝圆环线圈感应电压的计算,而每个单匝圆环线圈感应电压的计算可分解为N个面元ΔSy,k及相应磁感应强度轴向分量尽By,k的计算。而ΔSy,k根据余弦定理可得

将式(3)代入到式(2)得

由式(4)可知,激励频率会影响感应线圈的感应信号,同时,每个信号的激励频率也是信号的特征值。因此,在阵列涡流检测中,可以采用不同的频率激励不同的线圈,在信号处理时,将每个感应线圈感应到的信号进行频率上的筛选,将感应信号感应的频率与激励频率一一对应,以此来降低阵列涡流检测中线圈之间的相互干扰。

1.2 基于锁相技术的阵列涡流信号处理方法

首先,通过信号源给出不同频率的信号分别加载到阵列涡流不同通道的激励线圈中;之后,分别提取阵列涡流每个通道感应线圈感应到的所有原始信号;将每个通道感应线圈感应到的所有原始信号与各自激励线圈上加载的信号进行运算方法处理,提取出每个通道各自独有的特征信号;最后,对结果进行分析。

根据不同材料有所变化如式(5)

式中N为探头序号,A为常数。

根据正弦信号的正交性,不同频率的信号相乘积分为0,将感应线圈感应到的信号通入信号处理装置中,可以将不同频率的信号过滤为0。具体公式如式(6)

根据公式可得,将感应信号的频率与激励信号导入的参考信号的频率作比较,如果信号频率相符合,则输出信号;否则,将信号过滤消除。

2 仿真分析

2.1 建立仿真模型

如图3所示,在仿真软件中建立涡流阵列单元的二维轴对称模型,传感器线圈的材料为铜,内径为2 mm,外径为2.5 mm,厚度为2 mm,线圈匝数为200 匝,激励频率为100 kHz,激励电流为0.1 A,提离距离为0.5 mm。周围包裹着空气域,空气域外层建立圆柱形无限元域模型。被检对象的材料选用铝,长宽均为70 mm,高为10 mm。

图3 仿真示意

2.2 不同频率对磁感应强度的影响

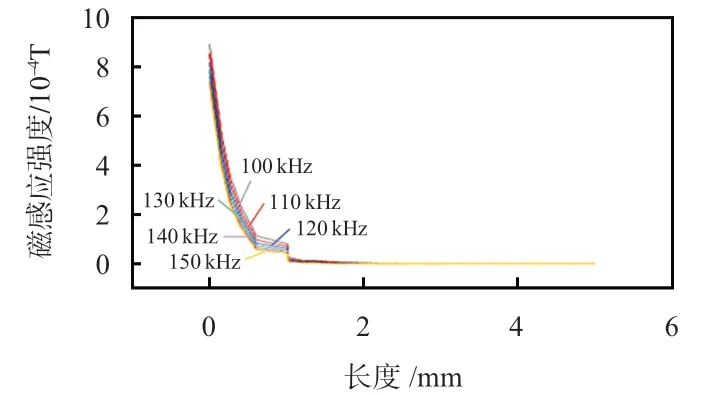

在线圈下方磁感应强度较强的地方取一个三维截点,获取磁感应强度值并绘图。如图4所示,在不同激励频率下的线圈磁感应强度随着激励频率的增加而增加,磁感应强度的最大值随着频率每10 kHz 增加0.3 ×10-4T。根据结果可知,在小范围的激励频率变化下,激励频率对检测影响较小。

2.3 不同频率对检测深度的影响

在上述仿真中,添加三维截线,如图5所示截线垂直放置位置于切面磁感应强度最大处,长度为5 mm,采样截线上磁感应强度值,结果如图6所示。根据图像可以看出,不同频率激励的探头产生的磁场强度略有不同,但均在2 mm左右的深度下趋近于0。根据结果可知,在小范围的激励频率变化下,激励频率对检测深度的影响较小。

图5 三维截线示意

图6 不同频率检测深度

根据上述仿真试验可得,在常规涡流激励频率的小幅激励频率变化,对探头检测影响较为微小,在实验过程中,可将小幅激励频率变化激励的探头视为同等检测效果。

3 实验设计

检测系统包括检测探头、信号处理电路、多通道数据采集系统、上位机。数据处理终端选用了STM32F103 型号单片机,通过I/O口触发激励源;激励源选用了AWG4100 型号信号发生器,同时激发出不同频率的信号通入不同的探头通道中。产生多频感应信号由多通道感应信号处理电路进行筛选,将感应到的信号与各个探头的激励信号频率进行一一对应,以此来过滤掉感应到的其他探头的缺陷信号。数据处理终端将经过筛选过滤后的信号输送到上位机,上位机选用了搭载了Windows系统的一体机,通过LabVIEW编写了显示界面。上位机将数据处理终端收集到的信号进行波形图或C扫图的显示,针对于不同的被检对象可以选用不同的显示模式。上位机可对缺陷信号图像进行停止并储存。

4 实验结果与分析

4.1 标准试件参数

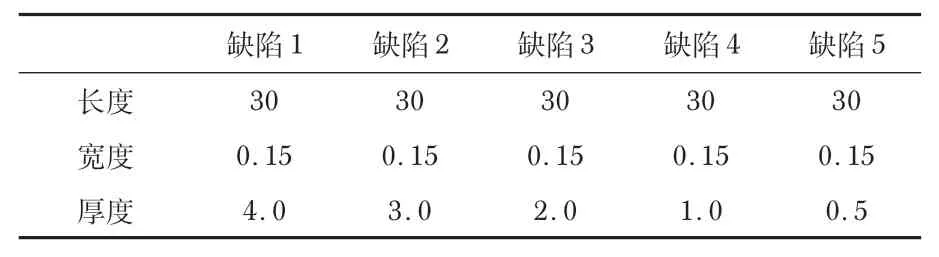

本文实验试件采用了铁磁性钢板试件,并且刻划了多个缺陷,以此来验证阵列涡流检测灵敏度和该信号处理方法的快速检测效果。如图7所示钢板厚度为7 mm,试件长为350 mm,宽为115 mm,加工有5条人工缺陷。具体缺陷参数如表1。

表1 多缺陷钢板参数mm

图7 多缺陷钢板

4.2 通道间相互干扰测试

将2个探头分别接激励信号,频率为100,105 kHz,感应到的信号fx1,fx2分别接信号处理装置。将输出信号UX1,UX2分别接示波器2个输入端口,将参考信号fX1,fX2分别接信号处理装置中。将双通道探头同时扫过同一缺陷,将输出信号UX1,UX2分别接示波器2 个输入端口,观察输出信号为图8(a)。之后去掉X2 的参考信号fX2,将X1 探头扫过缺陷,X2探头不扫过缺陷。将输出信号UX1,UX2分别接示波器2个输入端口,观察输出信号为图8(b)。再将去掉X2的参考信号fX2接回,将X2 探头扫过3 个缺陷,X1 探头扫过前2个缺陷,但不扫描第3 个缺陷。将输出信号UX1,UX2分别接示波器2个输入端口,观察输出信号为图8(c)。

图8 仿真测试

根据实验现象,可以得出,在接入参考信号后,双通道探头检测信号处于稳定并且可以检测缺陷状态。在去掉参考信号后,探头X1扫过缺陷,X2未扫过缺陷,X2 线圈依然返回了峰值相对较小,但仍然明显的缺陷信号,证明X2 线圈收到X1线圈的干扰。在重新接入参考信号后,探头X1扫过前2个缺陷,X2 扫过3 个缺陷。此时X1 探头只感应到2个缺陷信号,X2探头则感应了3 个缺陷信号。对比未加参考信号的扫描图像,可以证明该算法可以有效去除多频多通道线圈的干扰信号,保持每一个通道的采集信号的稳定。

4.3 整体性流程缩短验证

采用了加入TIM 计数器检验的方法。在程序开始运行时,开启TIM计数,每经历1次时序信号,计数1次,等待流程结束后,停止计数并打印,通过串口发送到上位机,观察计数次数。为了尽可能减少硬件延迟以及其他因素的干扰。在激励信号时,按照各自的方法产生一次完整的8 通道线圈的信号激励,激励一次后立即停止激励信号。等待这次激励产生的信号收集完毕后并上传显示后,立刻结束计数并打印。以此来减少硬件延迟以及其他环境对试验造成的干扰。进行10 次重复实验,检测结果如表2所示。

表2 检测结果

根据表2可以看出,采用分时激励法,TIM平均计数次数为450次;采用锁相技术的信号处理法,TIM平均计数次数为328次。从原理上来说,在激励8通道线圈时,该信号处理方法在信号处理部分应比分时激励法快8倍。根据结果来看,由于有硬件延迟以及运行其他流程带来的增量,采用锁相技术的信号处理方法的速率提升了27.1%。

4.4 整体实验检测

将研制好的阵列涡流信号处理电路,多通道数据采集系统与实时控制计算机进行系统集成,搭配8 个涡流检测探头进行检测实验,各部分的实物如图9(a)所示。检测对象为4.1 节所述多缺陷钢板,将8 个检测线圈均匀排布与探头上进行扫查,扫查结果如图9(b)所示。通过检测结果可知,该信号处理方法可以较好抑制阵列涡流多线圈之间的相互干扰,检测速度较快,可以满足当今高速检测需求。

图9 实验检测

5 结 论

本文提出了一种基于锁相技术的阵列涡流信号处理方法。通过对不同通道加载不同频率的激励信号,再对感应信号接收到的信号进行频率上的筛选,从混杂的感应信号中提取与对应通道激励线圈相同频率感应信号。通过实验测试可知,采用本文设计的方法同时激励多通道线圈时,可以抑制不同通道之间的相互干扰,同时通过2 种方法的测量时间对比可知该信号处理方法能够有效提升检测速度。最后通过整体系统实验检验了该方法的有效性。