大型封堵板在沉箱出运安装中的应用

王正喜,朱念强,梁 鹏,刘智盈

(1.山东港口青岛港建设管理中心有限公司,山东青岛 266500;2.山东港湾建设集团有限公司,山东青岛 266500)

引言

重力式沉箱码头在我国北方岩质海岸应用广泛,为了应对复杂的建设条件与相关要求,沉箱的形式也多种多样。其中,因消浪或后方产业取排水等其他需要,开孔沉箱是沉箱的一种普遍形式。而封堵板的类型、结构形式对施工难度与沉箱浮游稳定影响较大,故封堵板的结构形式尤为关键。本文结合青岛港董家口港区华能码头二期工程,以F 型沉箱为例,总结大型封堵板在沉箱出运安装过程的实际应用。

1 工程概况

青岛港董家口港区华能码头二期工程建设规模为2 个5 万t 级通用泊位(西侧298 m 码头结构按靠泊12 万t 级船舶设计,东侧218 m 码头结构按靠泊10 万t 级船舶设计)。码头主体结构采用10个矩形沉箱,因后方电厂发电机组功率升级,需取水冷却,码头F 沉箱前墙设置取水口,取水口为上下两层,共计6 个开口式大型进水窗(长宽尺寸均为4 m 以上),后墙设置开放式引水管承插口接取水管涵,为保证取水,沉箱内隔墙也开设了大型进水窗。

2 结构选择及安装

沉箱外墙进水窗位于吃水线以下,若不进行封堵,沉箱在出运安装过程中会大量进水,导致沉箱失稳。另外,在沉箱出运过程中,格仓分区间应互不相连,否则会出现注水过程中因串水而导致的偏心、倾覆等风险。经浮游稳定性验算,沉箱格仓注水值高于进水窗标高,为防止发生串水,对隔墙进水窗也应进行封堵处理。综上所述,必须采用封堵板对沉箱外墙进水窗及隔墙进水窗进行封堵。

2.1 沉箱外墙进水窗封堵板选择

出运过程中,进水窗最深处位于水面以下13.5 m,现有面板带肋式封堵板将无法承受水压力,因此需要在面肋后增加桁架和围囹来增加封堵板的抗弯和抗剪强度。封堵板采用面板、横梁和竖桁架结构大型钢模板。根据作用方式不同,分为内侧背拉区和外侧受力区两部分。封堵板内侧背拉区作用为紧固封堵板,防止发生倾覆和渗漏;外侧受力区主要作用为承受沉箱下潜过程中的水压力。

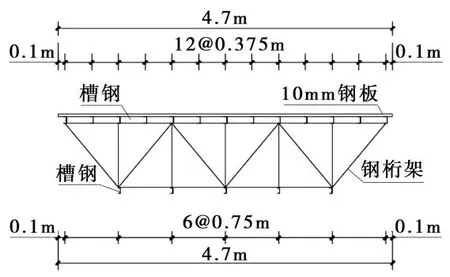

面板采用10 mm 钢板制作;横梁(支撑)采用单[10 槽钢制作;桁架宽度为900 mm,最大水平间距775 mm,上弦杆采用背扣双[12 槽钢,下弦杆为背扣双[12 槽钢,支座斜腹杆为背扣双[12 槽钢,其余中间腹杆为[12 槽钢。材质均采用Q235B 级钢。

横梁与面板、横梁与桁架及桁架支撑与桁架之间采用焊接连接,均采用满焊,焊缝高度为8 mm,焊缝等级为二级。为保证封堵质量,封堵板四周贴厚度20 mm 的橡塑板作为止水条。封堵板采用外墙预埋圆台、内墙背拉槽钢加固方式。

2.2 沉箱隔墙进水窗封堵板选择

根据浮游稳定性验算,沉箱格仓注水值高于进水窗标高,考虑沉箱出运安全,隔墙进水窗必须全部封堵。封堵板采用面板、横梁和竖肋结构大型钢模板。面板采用6 mm 钢板制作,横梁(支撑)采用单[10 槽钢制作;沉箱格仓空间受限,隔墙进水窗封堵板安装、拆除作业空间狭窄,故隔墙封堵板取消桁架结构,采用H 型钢作为竖肋,既可满足水压力承载能力要求,又保证了安装、拆除作业方便。材质均采用Q235 B 级钢。为保证封堵质量,封堵板四周贴厚度20 mm 的橡塑板作为止水条。

2.3 封堵板结构形式及算例

以最大入水深度13.5 m 为例。

图1 封堵板竖向槽钢与横向排架布置示意图

图2 封堵板侧面布置示意图

封堵口净高4 300 mm,净宽4 450 mm,最大入水深度为13.5 m。计算仅考虑13.5 m 静水压力。

1)静水压力计算

水对模板的侧压力按静水压力及最大入水深度13.5 m 计算(水压力按照恒载考虑);

标准值:

Pkmax=13.5×10.5=141.75 kN/m²

设计值:

Pmax=1.5×13.5×10.5=212.63 kN/m²

2)板面验算

取1m 宽板带作为计算单元,其均布线荷载:

标准值:qk=q·h=141.75×1=141.75 kN/m

设计值:q=q·h=212.63×1=212.63 kN/m

10 mm 钢板参数:I=bh3/12=83 333 mm4

W=bh2/6=16 667 mm3

采用基本组合,其弯矩最大值:M=3.2 kN·m

σ=M/ω=192 N/mm2<[σ]=215 N/mm2

故面板抗弯强度满足要求。

板面抗剪强度验算:

采用基本组合,其剪力最大值:V=48.5 kN

τ=1.5×=7.40 N/mm2<[τ]=125 N/ mm2

故面板抗剪强度满足要求。

3)横梁[10 槽钢验算

[10 槽钢材料参数:

截面面积 A=1 274 mm2

自重 W=0.098 kN/m

面积矩 S=23 230 mm3

抗弯惯性矩 I=1 983 000 mm4

抗弯模量 W=39 660 mm3

塑性发展系数 γ=1.0

均布线荷载:

标准值:qk=q·h=53.16 kN/m

设计值:q=q·h=103.65 kN/m

弯矩设计值取各跨弯矩最大值:M=6.90 kN·m

最大正应力:

σ=Mmax/ γW=174 MPa ≤ f=215 MPa

满足抗弯强度要求。

稳定应力:

截面高100 mm;宽48 mm;翼缘厚8.5 mm;

受压翼缘自由长度775 mm

按 GB 50017-2017 第243 页C.0.3 条计算,其整体稳定系数:

φb=570bt/l1h × 235/fy=3.00>0.6

再按GB 50017--2017 公式(C.0.1-7) 修正后:

φb=1.07 -0.282/ 3.00=0.976

最大压应力:

σ=Mmax/ φb/ W=178.3 MPa ≤ f=215 MPa

满足抗弯稳定要求。

抗剪计算:

取基本组合各跨剪力最大值:V=51.3 kN

最大剪应力:

τ=Vmax S/ I/ tw=113.4 MPa ≤ fv=125 MPa

满足抗剪要求。

综上横梁满足要求。

4)挠度验算

利用MSteel 结构工具箱按照连续梁计算模型进行验算,经计算,最大挠度为0.3 mm。

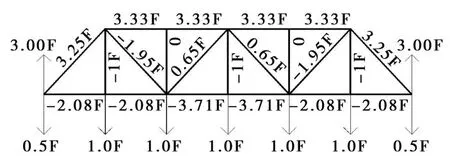

5)桁架验算

桁架高度为900 mm,最大间距775 mm,由[10槽钢传导至竖桁架节点处得集中力F,F=160.7 kN。将板面传来的均匀荷载转化为节点受力,各杆件受力见下图,其中压力为正值,拉力为负值。

图3 桁架受力计算图

根据桁架受力图,上弦杆、下弦杆、支座斜腹杆、中间腹杆强度、稳定性均满足规范要求。

2.4 封堵板的安装

封堵板起吊后悬挂在沉箱墙体上,施工人员乘坐吊篮到达封堵板安装边缘处,手持扭矩扳手将封堵板背拉区的紧固件(双拼槽钢)和沉箱预埋圆台连接,并紧靠沉箱墙体,止水条向内侧挤压至少1 cm,以达到封堵目的,外墙紧固后,进入内墙格仓,拧紧背拉双拼槽钢。紧固程度根据扭矩扳手显示的扭矩值是否等于或大于设计值为准。

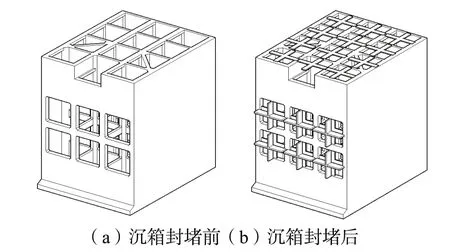

图4 沉箱封堵板安装图

3 封堵板的应用

3.1 计算封堵板对沉箱浮游稳定的影响

沉箱浮游稳定计算的正确与否将直接影响沉箱出运安装过程中的安全问题,在计算沉箱浮游稳定时,经常使用CAD 三维建模来求出沉箱的重心、形心、体积等技术参数,从而确保沉箱浮游稳定计算准确,故三维模型的绘制必须结合实际施工情况,在大型封堵板用于沉箱封堵施工时,必需将封堵板绘至三维模型中,模型的绘制精确度将直接影响沉箱浮游稳定的计算,由于封堵板的材质一般为Q235 钢,与沉箱的钢筋混凝土材质密度相差较大,CAD 在常规三维建模中通常默认建模对象为同一密度,所以在建模时,在保证封堵板重心位置、重量不变的情况下需改变体积(将封堵板和沉箱模型转换为等密度,封堵板样式可改变)画入三维模型中,这样才能保证沉箱浮游稳定的各项参数计算与实际情况相符。

图5 沉箱封堵板等效替换后示意图

3.2 封堵板陆上安装后的检查

封堵板安装完成后,应对封堵板安装的牢固性及密封性进行检查。检查方式为目测法观察封堵板和沉箱墙体的接触部分是否存在缝隙,用扭矩扳手对每个紧固件进行检测是否达到设计扭矩值。检查顺序为:沉箱隔墙底层封堵板→沉箱隔墙顶层封堵板→沉箱墙体串水底层封堵板→沉箱墙体串水顶层封堵板,检查时,必须对封堵板内外面全部检测。

3.3 沉箱出运安装过程的应用

沉箱出运、安装过程中,当沉箱进水阀门下沉至水面以下0.5 m 时,指挥人员下令浮船坞下潜暂时停止,施工人员检查阀门完好情况,并开启阀门往沉箱内注压仓水至浮游稳定预设值,满足沉箱浮游稳定吃水后,关闭沉箱阀门。指挥人员再次指挥下令,浮船坞继续缓慢下潜。在下潜过程中,密切关注封堵板是否出现透水情况。当沉箱达到浮游稳定线后,静置10 分钟,观察封堵板是否满足挡水要求,满足要求后方可出坞。在沉箱安装完成之前,由专人负责对各区域封堵板的检查工作,确保封堵板的正常使用。

4 应用效果分析

4.1 施工工效

项目部设计的新型封堵板,实现了大型进水窗封堵板整体安装及整体拆除,并创新了加固方式,该固定安装方式简洁可行,安装封堵板工效由之前2 个/天提高至5 个/天。安装及拆除施工工效整体提高50 %。

4.2 经济效益

针对沉箱进水窗的封堵,项目部设计的新型封堵板,使现场流水化作业程度、施工效率提高,在本工程节约人工费用及机械设备费约20 万元,预计推广使用后,节约费用约500 万元。

4.3 社会效益

随着港口业务类型广泛而专业,沉箱尺寸、结构形式逐渐多样化,如进水窗式、消浪孔式、细高型、箱肋式等。其中,进水窗式沉箱预制、出运难度均最高。本工程取水口沉箱采用大型进水窗结构形式,难点在于大型进水窗整体封堵的止水效果及浮游稳定影响上。本工程对大型封堵板的设计与分析,为之后开口式沉箱预制、出运提供了宝贵的理论依据和实践经验,提供了坚实的安全保障。

5 结语

随着社会的发展、科技的进步,现如今的码头工程往往会与各个领域有所交叉,建设条件与要求也愈发复杂。工程的各参建单位应积极创新设计理念与施工工艺,提高应变能力,以满足各种码头工程的建设要求。

本工程大型封堵板在沉箱出运安装中的成功应用,为今后带有大型进水窗的重力式沉箱出运安装提供了借鉴参考。在实际施工中,沉箱出运过程中封堵板牢固可靠、止水效果良好是顺利完成沉箱安装的关键因素。