简析液体散货码头的优化设计

王 强

(国家管网集团南山(山东)天然气有限公司,山东龙口 265700)

引言

液体散货码头装卸货物的种类主要包括原油、成品油、液体化工品和液化石油气、液化天然气等,其作业特点是连续、封闭、运量大、效率高,可以多货种共用同一个泊位。

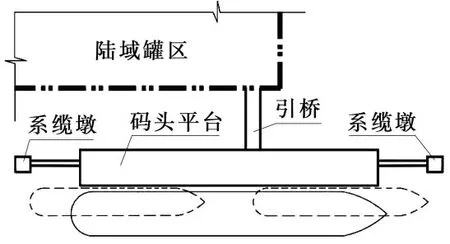

国内现有成品油泊位等级从几千t 级到几万t级,较大的成品油泊位为5 万t 级以上,原油船型通常吨级较大,国内已有多座30 万t 级甚至更大的原油泊位,液体化工品工艺系统设计需考虑货物的凝点、闪点、挥发性、毒性、聚合性、运输压力及温度等,综合考虑各货种共用管道的危险性,因此化工码头工艺系统复杂,装卸设备及管道布置复杂,占用码头装卸区面积较大。平面布置方案根据兼顾船型不同考虑两种思路:一是兼顾小船型,采用连片式平台+系缆墩布置(图1)[1],另一种仅满足主力大船型靠泊需求,其他船型与货种与邻近液化泊位进行置换,采用工作平台+靠船墩+系缆墩布置(图2)。结构设计方案根据持力层承载力及桩基可打性综合分析,均可实施,在工程区域附近也均有案例,结合不同平面方案,综合造价各有优劣,因此本文不依据总造价进行方案评价,仅以山东某液体散货泊位为例探讨平面与结构协调优化的设计方法。

图1 连片式平台+系缆墩布置

图2 工作平台+靠船墩+系缆墩布置

1 设计船型及平面布置的兼顾性分析

结合国内外液体化工品的运输现状,化工产品的运输船型因物料来源的不同而不同,远洋航线船型稍大,多为50 000~100 000 DWT,沿海航线其一般船型小则几百吨,多为1 000~5 000 DWT。本文依托工程的主力船型为20 000~50 000 DWT 原油船,兼顾1 000~5 000 DWT 化学品船装卸作业。

油气化工码头装卸作业为固定作业点,依靠作业点的固定设备(装卸臂、装卸软管)作业,因此,作业船舶一般居中靠泊在作业点。

连片式布置是液体化工码头常用的布置方式,连片布置的平台兼顾装卸和靠泊需求,整个码头可以满足大船装卸要求,同时也可以满足两艘小型船舶同时靠泊作业的需求,码头使用灵活性较大,码头使用效率较高,单位岸线长度的吞吐能力具有优势,但是相对造价较高。

蝶型布置泊位通常设置两个靠船墩,两墩中心(即靠泊段)间距可为设计船长的30 %~45 %,首尾系缆墩可各设一个,兼顾船型范围较大或系缆力较大时,也可各设置两个;横缆墩通常可设置两个;倒缆墩可由靠船墩或码头平台兼顾,蝶形布置在总工程造价上具有优势[2]。

2 连片布置的重力式方案优化

该方案由1 个连片作业平台、2 个系缆墩组成。连片作业平台长216 m,宽度为26 m,基础采用方沉箱墩,单个沉箱混凝土用量约为857 m³,自重约2 142 t。沉箱顶面为预制盖板,现浇钢筋混凝土胸墙,局部布置空腔以减轻上部结构重量,减小混凝土用量,沉箱之间采用预制预应力梁[5]连接为平台。各墩台之间通过人行桥[6]连接。

沉箱间距是控制造价的决定性因素,设计原则应为尽量拉大沉箱间距,减少沉箱个数[7]。本工程陆域高程为5.5 m,码头与陆域间管线桥长40 m,考虑使用安全及便利性,码头前沿高程不宜比陆域高1 m 以上[8],按照受力标准设计,当码头上部结构高度取2.2 m 时码头前沿高程取为6.4 m,面层按0.1 m 考虑,则沉箱间连系梁高度最大为2.1 m,梁的高度限制了跨度[4]。

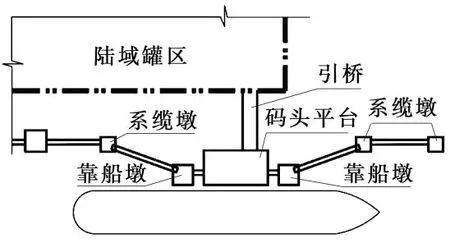

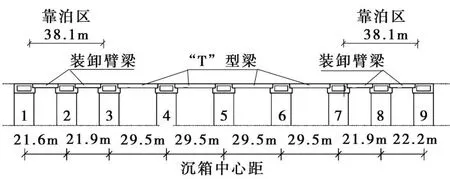

传统设计方案,靠泊点由两个沉箱组成(2、3沉箱为一组,8、9 沉箱为一组),沉箱中心距21.3 m,每个沉箱上布置两组橡胶护舷,可以满足全部1 000~10 000 dwt 船舶的靠泊需要,布置方式如图3所示。

图3 传统设计方案沉箱布置方式

在上述方案中,靠泊点范围是参考规范中对靠船墩中心距的规定,取相应沉箱中心距,优势是兼顾性极佳,但是1、2 沉箱间距和9、10 沉箱间距均较近,沉箱间净距不足7 m,存在优化空间。

优化需要考虑两方面限制条件,一是靠泊点长度,二是连系梁断面高度不宜大于2.1 m,且需考虑经济性。优化后断面见图4,靠泊点由3 个沉箱组成(1、2、3 沉箱为一组,7、8、9 沉箱为一组),每个沉箱布置两组靠船构件,则靠泊点长度为38.1 m,满足除1 000 DWT 油船外全部设计船型的靠泊要求,靠泊段长度如表1 所示。在预应力梁的断面形式中,“T”型梁最适用于码头面均载不大于10 kPa 的液体散货码头,具有较高的性价比,且自重较轻,方便预制,海上吊装费用也较低,“T”型梁其极限跨距为20 m,而优化后的梁净跨19.4 m,采用预应力“T”型梁经济性极佳。

表1 码头靠泊段长度计算表

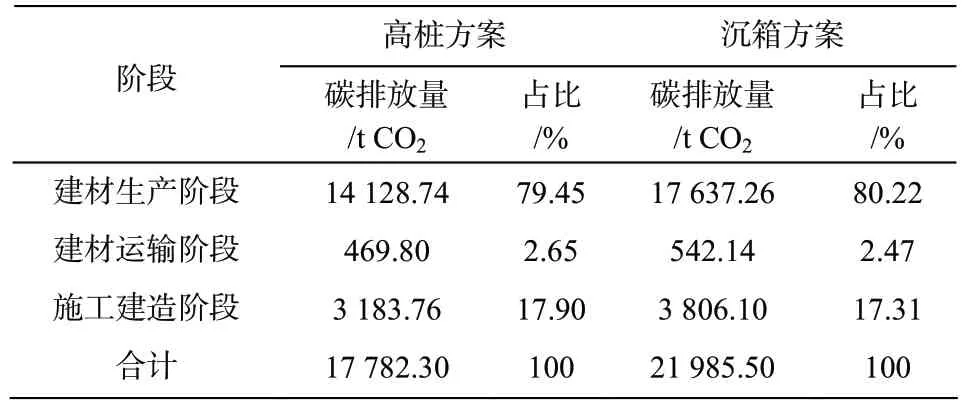

表2 两种结构形式碳排放量计算结果对比表

图4 优化后沉箱布置方式

3 蝶式布置高桩墩式方案优化

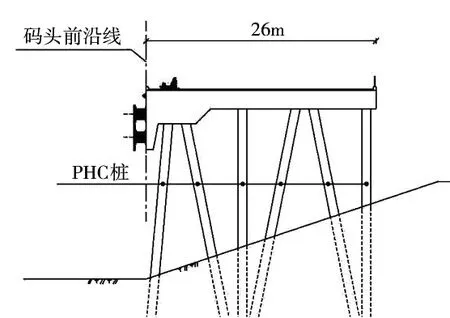

该方案包括1 个工作平台、2 个靠船墩、4 个系缆墩,均采用高桩墩台结构。工作平台尺寸为40 m×26 m,桩基采用Φ1 000 mmPHC 桩[3],各墩台之间通过人行桥连接。

图5 为传统工作平台布桩方式,由两组叉桩组成,承担系缆力或撞击力。桩基根数是控制造价的决定性因素,设计原则是通过调整桩位尽量减少桩数,传统设计方案工作平台布置4 个橡胶护舷,每个靠船墩布置2 个,一个泊位共布置8 个橡胶护舷,在靠泊点位置形成平直段,船舶附加水体影响系数和系泊船舶在横浪作用下的法向撞击速度按墩式计算,但是有效撞击能量的分配可以按岸壁式考虑。使用期间吸收撞击能量的护舷数量较多,护舷变形较小,也可以兼顾部分小船型,10 万t 级以下的油品泊位通常采用这种布置形式。

图5 传统工作平台布桩方式示意图

上述方案桩基内力控制工况为系缆力主导的工况,向海侧的斜桩内力最大,从常规桩基调整策略来说应增加向海侧的桩数,但是桩不能伸入停泊水域,限制了向海的桩数和倾斜角度,因此减少向陆侧的斜桩是优化的主要方向,经计算,直接减少一组斜桩需要增加至少7 m 的桩长,大大增加了施工难度。

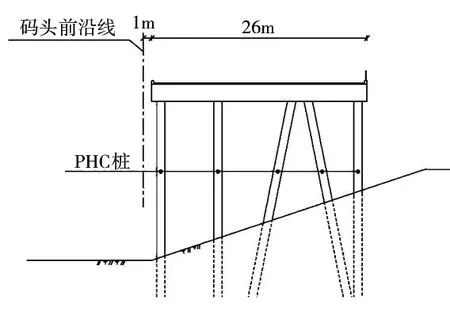

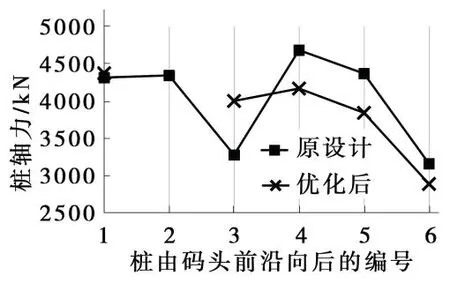

图6 为优化后布桩方式,参考30 万t 级原油泊位布置方案,将工作平台向后退1 m,取消工作平台护舷,则向陆侧的力仅为波浪力,可以将前两排叉桩调整为一排直桩,在桩长不变的情况下仍能满足承载力要求。因为橡胶护舷的力学性能曲线并非线性,护舷吸收少量能量刚开始变形时便很快接近反力极值,因此靠船墩承受的撞击力略有增长,但是基本不影响靠船墩桩基布置。图7 为两种布桩方式的桩基内力对比,横坐标为桩由码头前沿向后的编号,可以看出取消第二根工作平台自重、设备荷载、流动机械荷载由第三根桩分担,使受力更加均匀合理。

图6 优化后工作平台布桩方式示意图

图7 两种布桩方式桩基内力对比

4 碳排放量计算

为执行国家有关节约能源、保护生态环境、应对气候变化的法律法规,落实碳达峰、碳中和决策部署,提高能源资源利用率,推动可再生能源利用效率,国家推出以《建筑节能与可再生能源利用通用规范》(GB 55015-2021)为代表的一系列标准,旨在提升建筑品质,营造良好的建筑室内环境,促进建筑行业高质量绿色发展,本文将碳排放量的计算方法应用于码头部分,作为结构选型的一个考虑因素。

将整个建造过程划分为三个部分:建材生产阶段、建材运输阶段、施工建造阶段。

根据相关研究成果,主要建材中碳排放量最高的三大主材分别为水泥、钢材、铝材,占总排放量的99 %。因此,为简化运算,统计水泥、钢材、铝材的消耗量,其余建材生产过程中碳排放量按三者碳排放量的1 %估算。

主要建材取钢筋与混凝土两种,计算其重量,其他建材重量按钢筋与混凝土重量和的10 %估计。混凝土的运输距离取40 km,按照中型汽油运输、重型柴油运输各50 %考虑,钢筋及其他建材的运输距离取500 km,按照铁路运输50 %、中型汽油运输20 %、重型柴油运输30 %考虑。

施工建造过程中机械主要消耗的能源包括汽油、柴油、电,可以通过定额计算其消耗量。施工过程中还存在管理用电、照明用电等其他能耗,参考相应研究成果,按施工能耗的17 %计算。

经计算,高桩方案的总碳排放量为17 782.30 t CO2,其中建材生产阶段占比79.45 %,建材运输阶段占比2.65 %,施工建造阶段占比17.90 %。沉箱方案的总碳排放量为21 985.50 t CO2,其中建材生产阶段占比80.22 %,建材运输阶段占比2.47 %,施工建造阶段占比17.31 %。对比两方案,三阶段的碳排放占比基本相同,高桩方案的总碳排放量明显更低,更符合国家对绿色低碳的发展要求。

5 结语

1)本文分析了原油和化学品的主力船型及常见的平面布置方案,连片式布置造价较高,但是兼顾性好,适用于吨级较小的泊位,蝶式布置经济性好,但是对船型适应性有限;

2)沉箱间距是限制墩式沉箱造价的控制性因素,应先综合考虑与陆域协调性及工程区水文条件确定合理的连系梁高度,结合靠泊点长度,布置沉箱墩位置并选择合理的连系梁断面;

3)桩基根数是决定桩基方案造价的主要因素,将高桩墩式结构工作平台向后退1 m,充分利用橡胶护舷的非线性力学性能曲线,由靠船墩上橡胶护舷充分吸能,对靠船墩及船舶的反力增加不显著,但可以减少工作平台桩基数量,降低工程造价;

4)引入建筑行业碳排放量计算方法,对码头建造过程中建材生产阶段、建材运输阶段、施工建造阶段三个阶段进行节能评价。