LNG 接收站海水取水工艺系统设计要点探讨

翟振城

(国家管网集团南山(山东)天然气有限公司,山东烟台 265700)

引言

近年来,以“碳达峰”、“碳中和”为目标的低碳经济成为了国家战略,为实现低碳目标,以煤炭为主的能源供应体系逐渐改变,以LNG(液化天然气)为代表的清洁能源的使用,成为了能源供应的主力军,2021 年我国LNG 进口量超过日本成为全球最大的LNG 进口国。为保证全国LNG 海运进口的顺利实施,我国沿海地区建立了多座LNG 码头及配套接收站,未来LNG 码头及配套接收站的建设规模会随着LNG 需求量的增加数量进一步增长。

LNG 接收站海水取排水设施是LNG 气化外输的重要组成部分,其主要作用为利用海水温度实现LNG 升温气化,可以有效提高气化效率,减少能耗,采用海水升温气化常用的LNG 气化器为开架式气化器(ORV)[1]。海水取水系统的合理设计,能够实现气化器的正常使用,从而保证LNG 气化后的正常外输。如果海水取水系统设计不合理,可能造成海水取水量不够、取水设施淤积、海水水质不达标、出水水头不合理等,进而影响气化器运行效果及运行寿命,最终影响整个系统的正常稳定运行。

1 LNG 接收站典型海水取水工艺流程

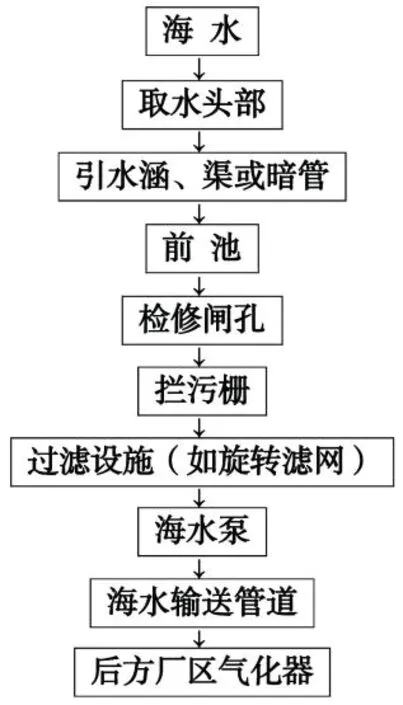

LNG 接收站海水主要取自临近海域,经取水构筑物取水,引至海水泵房,经过滤设施过滤后,由海水泵提升至后方气化器,用于LNG 的升温,气化后产生的冷海水通过排水设施排海。

典型海水取水系统工艺流程见图1。

图1 LNG 接收站典型海水取水工艺流程

2 设计要点

LNG 接收站海水取水系统的合理设计,是保证LNG 气化外输的重要环节。LNG 海水取水系统工艺流程较多,涉及细节较多,包括海域设施与陆域设施、取水土建设施与工艺设施、地上设施与地下设施等不同类型设备及设施的协同设计,某一个环节的设计合理与否,可能会影响整个系统的正常运行。因此,在LNG 接收站海水取排水系统的设计中,应重点关注关键设计环节及关键设计参数的选取。以某港区LNG 取水工程为例,对LNG 工程取水工程关键环节及关键参数选取进行分析,以便更好的实现工程的整体设计。

2.1 项目概况

该工程一期共安装4 台开架式气化器(ORV),每台开架式气化器(ORV)需水量7 800 m³/h,海水用量31 200 m³/h。远期建成后开架式气化器(ORV)共计8 台,海水用量62 400 m³/h。

2.2 取水头部

取水头部是海水取水设施的起端,取水头部的合理设计是保证整个系统顺利取水的关键。LNG 接收站海水取水系统中,取水头部通常可采用钢筋混凝土型式或钢结构型式,并在主体结构上设置取水格栅用于取海水。取水头部可采用正面与侧面进水的方形取水箱涵或四周进水的圆形取水箱涵,本工程采用方形箱涵,如图2 所示。

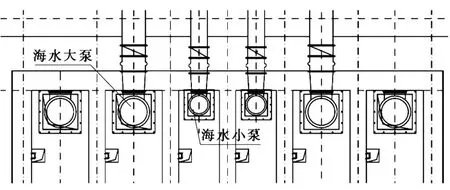

图3 大小泵搭配方案示意图

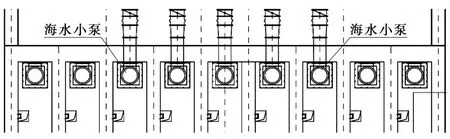

图4 全小泵方案示意图

取水头部设计要点主要包括以下两点:

1)取水头部进水流速,以不影响船舶航运为原则,最低通航水位下的流速不大于0.3 m/s,并不宜小于0.2 m/s[2];

2)取水头部取水窗顶高程应以低于保证率为97 %的低水位设计,并以保证率99 %的低水位校核[2]。侧面进水取水窗底部应高于设计海床不小于0.5 m,同时应满足区域泥沙淤积的要求[3]。

按最终取水量62 400 m3/h,取水口一次建成,根据取水量和码头对取水流速的要求,布置两个净空尺寸为:B×L=8.00 m×4.00 m 取水口和一个净空尺寸为:B×L=6.00 m× 4.00 m 取水口,设5 只进水窗。

进水窗面积设置按远期取水量设计,保证远期取水量下,海水进口流速0.3 m/s,满足规范要求。

进水窗底标高为-7.60 m,高度3.0 m,上顶标高-4.60 m。低于99 %的低水位,同时高于设计海床0.8 m,满足区域泥沙淤积的要求。

2.3 海水取水泵布置

根据本工程开架式气化器ORV设计相关内容,海水泵设置可采用2 种方案[4]:

1)大小泵搭配方案

根据本工程土建部分一次建成、设备分期安装的要求,采用大、小泵搭配的方案,泵室内布置5条引水流道,其中一条流道为两台小泵共用,其余4 条流道为每台大泵使用一条引水流道(每台小泵流量7 800m3/h,每台大泵流量15 600 m3/h)。一期安装 2 台小泵和2 台大泵,2 台大泵运行2 台小泵备用,远期再安装2 台大泵,最终形成4 台大泵运行,2 台小泵备用的供水规模。泵出口连接至海水主管道上,每根泵出口管道与两根母管分别连接,并设置隔断阀门[5]。

根据立式泵对进水流道要求,海水泵流道宽度;大泵尺寸初步确定为3.5 m,小泵为2.5 m[6]。海水泵房一侧布置检修场地。满足设备安装和检修的需要。每台海水泵的出口端装设一道蓄能罐液力控制阀,蓄能罐液力控制阀能有效地消除水锤的影响。为了方便泵出口端阀门的检修及安装,将阀门布置在泵房内。

2)全小泵方案

根据本工程土建部分一次建成、设备分期安装的要求,采用全小泵搭配的方案,泵室内布置5 条引水流道,其中4 条流道为每两台小泵共用一条引水流道,剩余一条流道单独安装1 台小泵,每台小泵流量7 800 m3/h。一期安装5 台小泵,1 台备用,远期再安装4 台小泵,最终形成8 台小泵运行,1台小泵备用的供水规模。泵出口连接至海水主管道上,每根泵出口管道与两根母管分别连接,并设置隔断阀门。

根据立式泵对进水流道要求,海水泵流道宽度确定2.5 m。海水泵房一侧布置检修场地。满足设备安装和检修的需要。每台海水泵的出口端装设一道蓄能罐液力控制阀,蓄能罐液力控制阀能有效地消除水锤的影响。为了方便泵出口端阀门的检修及安装,将阀门布置在泵内。

3)方案对比

上述两方案从技术条件来看都是可行的。方案一泵房尺寸小,方案二泵房占地大,设备数量较多。

表1 方案比较表

从表中可以明显看出方案一在施工、运行、投资等方面的优越性,采用方案一为本工程取水方案[7]。

2.4 流道物理模型试验

流道物理模型试验是对LNG 取水系统设计合理性的有效验证,由于不同海域不同工程差别较大,因此,仅参考规范进行设计,不能完全保证设计的合理性。鉴于,LNG 取水系统的重要性,设计方案完成后,一般由专业机构进行流道物理模型试验,对其进行验证,通过对流道水位变化,水流平面和垂向分布,吸水管运行期水力试验,流道淤积试验及不同泵运行相互影响试验等对设计方案进行验证。该工程方案一物理模型试验结论如下[8]:

1)极端高水位时,大泵关机造成水位涌高0.81 m,水位值可达4.00 m,不会越过泵房地面标高(设计标高4.8 m);在98 %低水位时,大泵启动引起的水位超降达0.78 m,最低水位可降至-1.24 m;小泵关机与启动造成的影响小于大泵;

2)水位的变化对流场影响不大,仅造成断面流速的改变,水位高,断面平均流速小,水位低,断面平均流速大,但不改变流速整体分布规律;

3)由于流道的独立性,大泵与大泵之间,大泵与小泵之间运行没有影响;

4)2 台小泵共用一个吸水室,但两泵之间由隔墙分开,共同运行或单一运行时,只会改变吸水室流态,单一泵运行时,水流会偏向一侧,双泵运行时,水流分布均匀,对隔墙分隔后的循环泵局部流场影响不大;

5)通过运行期流态和水力试验,大泵和小泵吸水管进流均匀平稳,在98 %低水位条件下,偶尔存在小于1 类的表面漩涡,无水下漩涡;喇叭口与导流设施上水水流没有分离现象,吸水室后侧进流平稳均匀,无明显偏斜水流;吸水管喉部8 点压差偏差均在±10 %之内,旋流角小于5 °,泵之间没有影响;小泵短时间出现6 °左右旋流角;

6)泥沙淤积试验结果表明,流道内淤积沿程分布呈现为两端小、中间大,断面表现为两边大、中间小,与水流分布是一致的;

7)在年平均含沙量条件下,月平均淤强,大泵流道0.054 m,小泵流道0.062 m;月最大淤强,大泵流道0.080 m,小泵0.088 m;月淤积量,大泵流道为5.25 m³,小泵流道为9.37 m³;

8)取水暗涵和流道内其他设施有效的减弱了取水口外波浪向流道的传播,波浪造成的流道内的水面变化远小于潮汐带来的变化,因此,不会对流道内水位造成大的影响,取水安全还是有保证的;

9)总体而言,泵房流道和吸水泵布局满足相关规范标准。

通过模型试验可以看出,方案一的流道布置,泵组布置等均满足要求。

3 结语

LNG 取水系统规模大,工况较为复杂,设计中应充分考虑各种影响因素,取水系统的设计是一个系统性工程,包括了土建结构、设备等一系列重要内容,设计过程中应抓住设计要点,高质量完成相关设计。本文以某港区LNG 取水工程为例,从取水头部、海水泵布置方式及流道物理模型试验三方面对设计要点进行了探讨。除此之外,拦污栅、闸门及旋转滤网等的设计虽较为常规,但也是关键设计内容,在设计中应充分给予重视。