轻型合金超高速冲击防护性能和失效机理研究进展

张晓琼,王涛,2*

轻型合金超高速冲击防护性能和失效机理研究进展

张晓琼1,王涛1,2*

(1.太原理工大学 机械与运载工程学院,太原 030024;2.太原理工大学 金属成形技术与重型装备全国重点实验室,太原 030024)

系统总结目前关于轻型金属合金及其复合层板在超高速冲击载荷作用下的冲击损伤模式和失效机理研究进展。搜集整理大量有关研究文献,从实验技术、轻型合金的超高速冲击下可视性的实验现象,以及高应变率加载条件下材料的微观组织结构演化机理三方面对最新研究进展进行梳理与总结。指出了目前轻型合金超高速冲击性能研究中的不足,并提出了未来研究方向的建议,为该领域轻质防护结构设计未来的研究方向提供了参考。

铝合金;镁合金;钛合金;超高速撞击;Whipple结构;冲击防护;失效机理

在航空航天等领域中开展先进结构的设计时需要考虑材料的4类特性:性能、成形性、环保以及成本[1]。结构的轻量化设计不仅能够节省能源,还能有效降低制造成本,提升经济效益。开展结构轻量化设计的一种有效途径就是选用轻质材料进行设计。近年来,关于轻质结构材料发展得十分迅速,其中应用最为广泛的是纤维复合材料,如碳纤维、玻璃纤维、Kevlar纤维等。纤维复合材料因其普遍密度较低,轻于铝合金,还具有高比强度和比刚度以及耐腐蚀、抗疲劳等诸多优点[2],现已形成逐步取代传统金属材料的趋势。然而,在设计制造过程中采用储量丰富、生产工艺成熟、成本造价较低、易于加工的轻质金属材料仍然在先进结构设计中占据着重要地位。其中在各个工业领域应用最为广泛的三类轻型金属材料分别为铝合金、镁合金和钛合金。

随着废弃的航天飞行器爆炸损毁和太空垃圾的不断增加导致空间环境持续恶化以及新型武器装备的快速发展,在这些领域中以超高速飞行的空间碎片和武器爆炸引起的破片均严重威胁着航天飞行器、防护装甲的安全[3-4]。在超高速撞击中,冲击速度均为公里/秒级,应变速率可达105~106s−1,会在撞击物和防护材料之间产生强烈的激波,防护材料会处于极端的高温和高压状态[3],足以诱发出金属材料产生各种变形组织。同时,材料伴随着熔化和汽化,并且在穿孔的厚度方向上材料的塑性变形呈梯度变化,导致防护材料在超高速冲击下的变形与失效过程极为复杂。超高速冲击下防护材料的宏观损伤形貌和微观组织演化一直是材料和力学领域的研究热点[5]。因此,开展轻型合金材料在超高速冲击载荷作用下的防护性能和断裂失效机理对防护结构的研究具有重要意义。

超高速冲击领域中涉及到研究课题种类繁多,主要的热点问题有超高速冲击实验技术、超高速冲击的数值模拟方法、超高应变率范围内的材料相变和等离子体辐射、防护屏的结构设计与损伤机理分析、冲击应力波的传播特征等。在上述这些研究热点里,碎片云的形成、移动和膨胀过程,以及发生超高速撞击后在防护结构上留下的穿孔和撞击坑等宏/微观损伤形貌是最为直观的,是具有较高可信性和可视性的研究对象[6-7]。因此在文中首先介绍常用的超高速冲击实验技术和防护屏的结构设计形式与防护机理;然后分类综述铝、钛、镁3类轻质合金在超高速防护结构中的研究进展,主要集中总结了3类轻型合金在超高速冲击过程中的碎片云特征和微观损伤演化机理方面的研究;接着介绍目前使用轻质合金设计的梯度结构防护结构的最新研究进展;最后总结目前研究仍存在的不足并提出建议。

1 超高速冲击实验技术

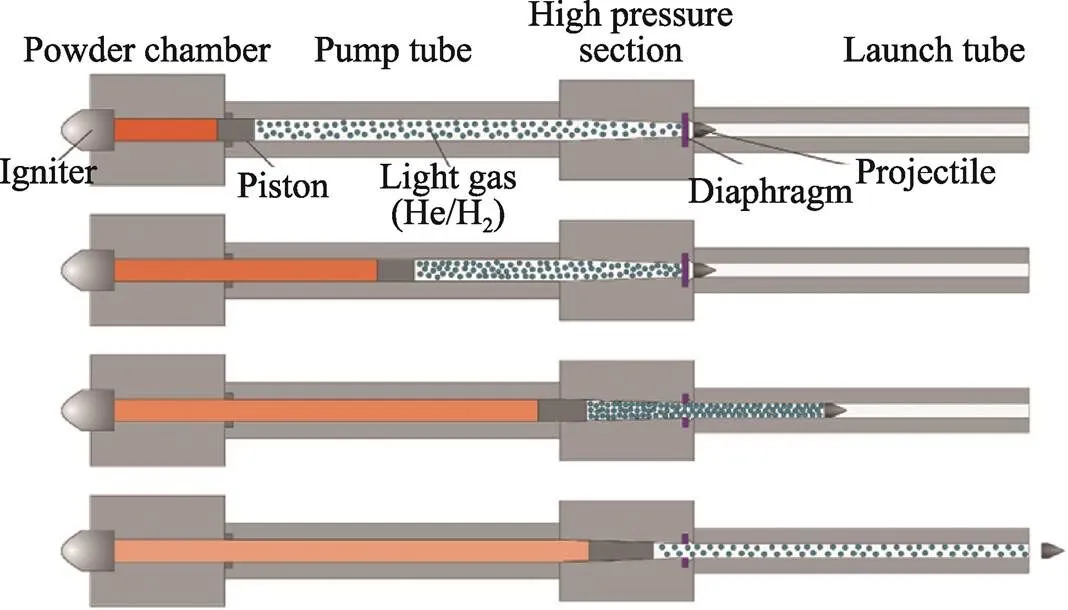

二级轻气炮是实现超高速冲击实验的关键装置,最早于1948年由Crozier等[8]提出。图1为典型二级轻气炮的结构,其工作原理:在第1级中,先由控制系统点燃火药室中的火炮推进剂(火药),致使气体膨胀推动可移动活塞对泵管中的轻气进行压缩,并驱动气体压缩到高压;在第1级结束时,活塞会停留在图1所示的锥形高压段内,该段左右分别连接了第1级中的泵管和第2级的发射管;当高压气体冲破第2级发射管左端的膜片后,热流和压缩气体进入发射管,加速冲击弹丸飞向靶体,靶体位于测试室内。根据所进行的冲击实验的具体要求,第2级和实验室的压力可以是环境压力,也可以是更低的压力,直至接近真空[9]。在弹丸飞行过程中,由于弹丸与和活塞之间空间的增大可使活塞挤压加剧,弹丸的驱动压力可获得一定程度的补偿[6,10]。

使用二级轻气炮发射直径为3.12 mm铝合金弹丸的最高速度可接近10 km/s[11]。Stilp等[12]将直径为1.5 mm,质量为10 mg的铝弹丸最高速度也发射到了9.6 km/s。尽管针对二级轻气炮的发射技术在不断改进,但要发射出能够满足实验需求的具有一定质量和尺寸的弹丸以此获得更具有参考价值的实验数据,二级轻气炮的最高发射速度则很难突破7.5 km/s[13]。针对这个技术难点,Chhabildas等[14]对冲击弹丸进行了改进,使用具有密度梯度结构的飞片进行撞击最终实现了发射速度高达14 km/s。但该技术方法同样具有一定局限性,飞片容易出现变形、倾斜或者破损,从而影响实验结果的准确性,采用球形弹仍然是大部分科研人员的首选。

超高速撞击实验研究中普遍采用的轻质防护结构设计如图2所示,该结构最早由Whipple等[15]于1947年提出。传统Whipple防护结构较为简单,具有前后2个防护平板,前板通常为防护屏主要起到缓冲作用,后板为结构的壁板,前后两板有一定距离。当冲击弹丸以一定速度撞击到前板后,会在弹丸和前板内部分别产生冲击波,在冲击波的作用下导致防护结构的前板和弹丸共同发生破碎[16],形成的碎片云在经过移动和膨胀后会以较大的接触面积撞击到后板上,从而可以有效降低后板主体结构的损伤程度和冲击载荷[17]。随着Nextel纤维、Kevlar纤维、聚亚安酯泡沫、PTFE等先进轻质纤维材料、高分子材料等的发展和应用[18-19],以及众多改进和优化后的多层结构、夹芯结构、波纹结构等提出[20-22],使得Whipple结构的防护性能有了快速提升。研究工作者主要通过分析前板穿孔的形态特征、碎片云移动和扩散特征,以及后板表面损伤形貌来评估防护屏材料的性能优劣。

图1 二级轻气炮中弹丸加速的工作原理[9]

图2 Whipple防护屏结构[23]

2 轻型合金超高速冲击失效行为研究进展

铝合金因具有密度小、耐冲击、导电导热、塑性好等优点,易于加工成为各类型材,从而被广泛应用于飞行器结构件中。通过添加微量金属元素,可开发出具有不同力学性能的八大系列铝合金[24]。关于纯铝合金超高速冲击性能的研究目前主要集中于铝合金作为Whipple防护屏服役时,铝合金的碎片云形态特征、穿孔直径、铝合金防护结构损伤形态的演变以及弹丸撞击角度、形状密度等[7]。钛合金具有比强度高、耐腐蚀性能好、高温性能稳定等优点,与复合材料之间有良好的相容性,被广泛应用于装甲防护结构中,并成功地取代了一部分钢制结构件以此进行结构减重[25]。随着武器系统的快速发展,一些新型电磁炮的发射速度已经高于2 km/s,造成防护材料的失效机理与传统武器的攻击下有着明显区别[26]。镁合金作为密度最小的金属结构材料,因其具有高比能、良好的抗震减噪等性能优点而成为极具吸引力的结构材料,从而被广泛应用于航空航天和汽车领域[27]。但因镁合金的六方密排(HCP)晶格使得其具有各向异性,导致强度的拉压不对称性,所以,镁合金在冲击载荷作用下孪晶与位错滑移的耦合变形机制的行为极为复杂[28-30],使得其不同于传统各向同性材料,预测镁合金的变形和失效行为变得较为困难[31-34]。

研究结果表明上述3类轻型合金在超高速冲击中随着冲击条件的变化,如弹丸尺寸形状、冲击角度速度、防护材料本身性能等因素的变化,其碎片云的形成过程和分布形状也随之会发生改变。此外,冲击结束后对防护材料的损伤模式和变形失效机理的分析,以及针对碎片云的形成机理和碎片云侵彻性能的研究,对了解材料防护性能和优化防护结构设计均具有重要意义[35]。综上,将对3类轻型合金的碎片云特征和微观失效机理分别进行总结。

2.1 轻型合金在球形弹超高速冲击下的碎片云特征

如图3和图4a所示,铝合金球形弹丸撞击铝合金薄板后,由弹丸和靶板断裂失效产生的溅射物所形成的碎片云形态在空间上近似环锥形,碎片云中主要包含了构成撞击闪光主要热源的高温微粒子、金属粉尘和低速碎片粒子构成的溅射云团簇。铝合金碎片云通常会随着撞击速度的增加,其云团簇分布将转变得更为密集、均匀,溅射角也随之减小。铝合金的碎片云通常其前端边缘形状近似抛物线型,并且该部分属于碎片密集区域,部分材料在超高速撞击过程中发生相变,液相和气相的碎片云对后板造成的损伤远弱于固相的碎片,因此后板的冲击损伤也多由该碎片密集区域造成[35]。此外,关于铝合金Whipple防护结构的实验研究多聚焦于弹丸正撞,而在实际情况中,90%以上空间碎片的撞击角度大于10°,斜撞击产生的碎片云范围更大[36]。管公顺等[36]开展了铝合金薄板在不同角度超高速撞击下的实验研究,得出对于1 mm厚的2A12铝合金板在超高速斜撞下,发生滑弹返溅的临界角度应在30°~40°,并随着弹丸撞击角度的增大而逐渐减小,同时由于滑弹返溅碎片云分布减小,破坏能力提升。

图3 铝合金薄板碎片云扩散过程[37]

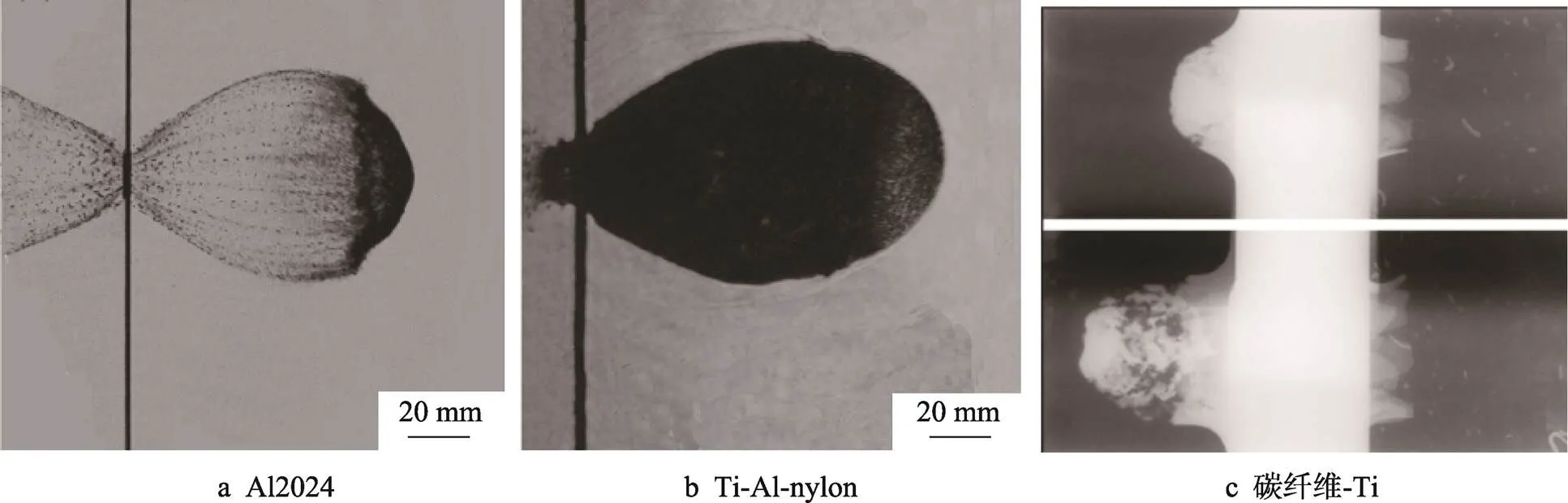

由于钛合金的密度高于镁合金和铝合金的,因此在超高速防护领域轻量化的前提下较少以单一组分材料作为防护结构出现,多与纤维复合材料或其他轻型合金如镁铝进行复合,其防护结构多为梯度层合板[25,38-39]。图4b、c所示即为钛合金分别和碳纤维、Al-Nylon的层合结构防护屏在超高速冲击下的碎片云图。从图4b、c中观测可知,Al2024和Ti-Al-nylon层合结构防护屏的碎片云更具有典型球形弹丸撞击后产生的碎片云形态特征。弹丸和防护屏发生撞击后,冲击波在二者内部经传播反射后形成稀疏波,在稀疏波的作用下发生破碎后的大部分碎片沿着入射方向移动和膨胀扩散,有少量碎片发生反溅形成反向溅射流[40]。区别在于Ti-Al-nylon层合结构在碎片云右端部分未出现帽状的碎片密集区域,有效减缓了对后方结构的冲击损伤。另外受超高速撞击引起防护材料气化蒸发,蒸气对可见光不透明,由此使得所拍摄的Ti-Al-nylon层合结构碎片云更暗,其碎片云外部形体相较于纯铝合金薄板轴向和径向直径更大,材料破碎和膨胀更为充分。图4c中由于受混杂的碳纤维影响,其碎片云与纯铝合金以及图4b中Ti-Al-nylon的层合结构对比,其碎片云呈不规则形状,较难根据其碎片云特征反推防护结构的性能。

如图5所示,镁合金因其材料本身具有各向异性,其碎片云也呈现出各向异性特征,包含了反向溅射流、内核结构以及碎片云的外泡结构。从图5中可观察到,镁合金碎片云演变过程在其轧制方向和横向方向上有明显不同,主要体现在沿着法向观测时其横向扩散尺寸要大于材料的轧制方向,碎片云更接近扇形,而沿着轧制方向观测碎片则更集中于冲击方向上的同心轴附近。不同于铝合金超高速撞击下的典型碎片云特征,镁合金在球形弹丸撞击后的碎片云截面呈椭圆形,长轴沿材料轧制方向,短轴沿横向方向。弹丸的冲击条件对镁合金的碎片云分布特征同样有着明显影响,随着弹丸的冲击速度的增加或者冲击弹丸的密度增加,镁合金靶板和弹丸的破碎程度越严重,碎片云沿着轴向、径向扩散的范围也随之增加,镁合金碎片云的形状会逐渐接近圆形[41]。

图4 Carbon fibre-Ti、Al2024和Ti-Al-nylon碎片云形貌[38-39]

图5 不同观测方向上镁合金碎片云形状特征[41]

综上所述,在关于平板防护结构的超高速撞击研究中,可以观察记录到的主要现象为在弹丸和靶板发生破裂后所形成的包含了固-液-气多相碎片的膨胀球形云。弹丸和靶板的破碎特性与弹丸的冲击速度/角度、弹丸和靶板的尺寸比值、靶板层合结构、环境温度均密切相关,任一因素的变化都能引起该膨胀球形云的形状和内部碎片分布的密度变化。目前关于碎片云形成机理的定量研究仍然较为欠缺,多采用X-ray技术或激光阴影拍摄技术记录的图像进行定性分析,碎片云内部碎片数量众多难以借助测量工具精准识别,导致对其的细观建模、识别和统计均有较大难度,不同材料或结构的碎片云特征与其防护性能之间的关联机制仍不明朗。

2.2 轻型合金超高速冲击下的失效特征

2.2.1 铝合金

林木森等[42]对不同厚度5A06铝合金板开展超高速冲击实验的研究结果表明,当冲击速度不变时,铝合金防护屏的穿孔直径与厚度正相关,而当防护屏厚度不变时,穿孔直径与弹丸撞击速度正相关。Zhang等[43]对超高强度7055铝合金板在超高速撞击下的损伤特征和形成机理进行了系统分析。通过对撞击坑形态对比分析后发现,随着撞击速度的增加,撞击坑由球形冠状演变为球形锥形复合形状,最终转变为半球形,如图6所示。并指出7055铝合金薄板的撞击坑弹坑形状的演变与稳态冲击压力和合金强度的比值密切相关。类似锥形环形山形状的撞击坑的形成主要是由7055铝合金在动载荷下应变硬化速率较低,抗剪切局部化能力较差引起的。绝热剪切带的产生并演化为剪切裂纹,从而导致撞击坑底部形成锥形区域,同时材料发生失效。

上述研究中均采用球形弹丸作为撞击物,然而评估材料防护性能时的重要依据之一的撞击坑的形态与形成和弹丸自身的形状尺寸、密度及强度均密切相关。Burton[44]曾指出相较于球形弹丸,非球形弹丸的撞击会对防护结构造成更为严重的威胁。文献[45-47]开展了关于圆柱形撞击弹丸的长径比对撞击坑形貌的影响研究。对于冲击弹丸的形状,Itagaki等[48]采用了不同头部形状的圆柱形冲击弹丸。该冲击弹丸由一对塑料前后弹壳和一个铝合金内盘组成,两者形状不同,但总质量、平均质量密度和冲击速度保持不变。结果表明,在撞击条件下,只有撞击体的长度和中轴线面质量密度发生了变化,这些变量对撞击坑形态的影响可用它们的幂值表示。Keita等[49]更进一步提出了一种平头塑料-金属多面圆柱撞击弹丸,并分析讨论了其长度、平均质量密度和撞击速度对弹坑形态具有哪些同步效应。其研究结果指出描述撞击坑的每一个参数均与撞击弹单位面积的动量大小有明确的关联。

图6 7055铝合金超高速冲击后的宏/微观损伤形貌[43]

2.2.2 钛合金

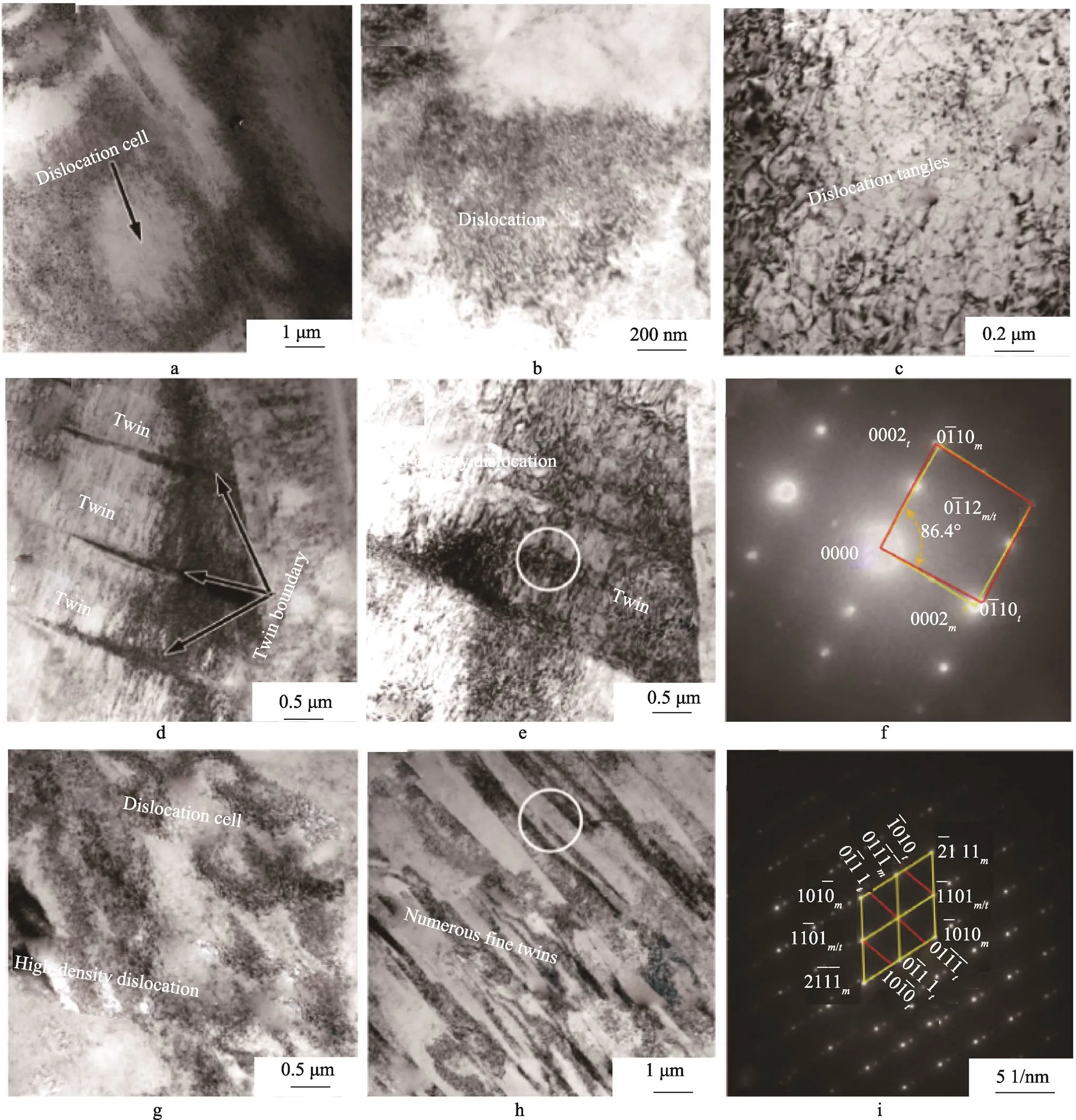

钛合金的高速冲击损伤主要与绝热剪切带的扩展、微裂纹扩展方向以及微观组织结构演化密切相关[50]。图7和图8分别为钛合金受不同速度下超高速冲击载荷作用后的宏、微观形貌,图8中可观察到受高速冲击载荷作用后微观组织结构里出现了明显的绝热剪切带。绝热剪切带的形成则主要与钛合金受高速冲击载荷作用后材料局部发生剧烈塑性变形导致的温升现象和高应变速率加载条件有关[51]。在防护装甲被超高速碎片穿透的情况下,即超过103s−1的应变速率下,更容易产生绝热剪切带,更高的应变率意味着更急剧的温升现象。而温度的上升导致局部钛合金局部发生热软化,冲击加载结束后材料冷却时会形成再结晶,再结晶导致材料内部形成更细的晶粒尺寸,绝热剪切带中心区域晶粒尺寸甚至能够达到纳米尺度[52]。图8中可观察到在绝热剪切带内部出现了一系列孔洞,Xue等[53]认为绝热剪切带是孔洞成核、生长和聚并的首选位点。关于孔洞的形成,一种观点认为在α+β双相钛合金中的微观结构会直接关系到微孔的成核,成核位置一般主要分布在较软的α相和较硬的β相之间[54]。而Kai等[55-56]则认为绝热剪切带因条纹亚晶与等轴亚晶之间的变形不一致引起分叉,而分叉处的交点由于局部应力的存在更容易形成微孔洞。这些孔洞的逐步演化和聚集导致了材料最终的断裂失效[57-58]。钛合金的等轴组织结构容易形成绝热剪切带,而这种剪切带的形成又成为材料内部失效的主要因素。Bless等[59]也观察到在1 500 m/s和2 300 m/s的速度下,Ti-6Al-4V钛合金在弹道冲击下发生剪切带断裂。He等[50]则认为在不同的超高速度撞击下,如图9所示钛合金的微观组织有明显不同。在他们的研究中发现当弹丸以970 m/s的速度撞击后靶体后,撞击坑内主要发生位错滑移和缠绕,形成较大的位错胞数和{10-12}拉伸孪晶,并形成了几个绝热剪切带,绝热剪切带内部的颗粒被严重拉长,几乎没有微孔洞。以1 590 m/s的速度撞击后陨石坑整体变形程度增大,部分形成了{11-22}压缩孪晶在一些绝热剪切带中出现晶粒变形和再结晶。当撞击速度达到超高速2 240 m/s时,除具有上述变形特征外,还有FCC孪晶和马氏体相变在撞击坑火山口内出现,绝热剪切带数量显著增加,产生许多微孔洞,并相互连接形成绝热剪切带中的宏观裂纹。

2.2.3 镁合金

研究结果表明在103~104s−1的应变率范围内,镁合金的抗侵彻性能明显优于铝合金的,其动态力学行为主要受晶体组织结构、晶粒尺寸、添加元素以及外部载荷作用方向影响[5]。镁合金的塑性变形机理主要受孪晶和位错滑移主导。在超高速冲击过程中,受冲击波在材料中的传播影响,穿孔周围区域的变形微观组织结构可主要分为三部分:动态再结晶区域、高密度和低密度变形孪晶区[60-61],动态再结晶、孪晶和裂纹是镁合金吸收冲击波能量和释放超高速冲击产生的应力的主要变形行为。孪晶虽然能够协调一部分应变,但在超高速撞击下孪晶发挥作用有限。其中动态再结晶主要依靠撞击坑底部发生较大变形,从而使得储存的大量应变能无法释放而形成的[62]。超高速碰撞时瞬时微观组织分析表明(图9),孪晶-孪晶、位错-位错和孪晶-位错的相互作用决定了超高速冲击过程中的应变硬化,最终决定了镁合金材料的动态力学性能。撞击坑周围显微硬度的演变进一步证明了超高速撞击下的微观结构演变及其相互作用[5]。镁合金的宏观损伤形貌中针对其撞击坑中超细晶粒的形成机制和外部冲击条件的关联,以及撞击坑变形区不同密度区域内的微观组织演化和镁合金的屈服强度、硬度等宏观力学行为间的关系尚未明确。镁合金的特殊晶体结构和拉压不对称性造成了对其在超高速冲击下力学行为预测的困难,建立能够描述镁合金超高速弹道极限方程和描述其在超高应变率加载条件下的力学行为的模型仍然是目前研究的难点。

图7 横截面上撞击坑的宏观形貌[50]

图8 钛合金绝热剪切带的微观组织[50]

图9 梯度织构AZ31B镁合金靶板在3.8 km/s速度撞击后的TEM微观形貌[5]

综上所述,尽管3类轻质合金的原始微观组织结构和受撞击后变形区域的微结构演变都有较大区别,但有一个共同点,即绝热剪切带的形成和演变机理对轻型合金的宏观性能表现有着重要影响,但具体内在联系的机制仍存在争论,如前文中所叙述钛合金绝热剪切带上所存在的微小孔洞形成机理原因。此外,超高速撞击过程中往往伴随着高温现象,温度的急剧变化对撞击坑形貌的形成和微观组织结构演化具体影响机理仍缺乏研究。可借助超高温极端环境模拟实验装置和红外测温装置等,通过在极宽速度范围内对同种材料进行冲击实验,监测撞击结束后材料各区域的温度。根据材料冷却速率间接推理材料在整个撞击过程中的实际温度变化规律,并收集在不同冲击速度下的材料碎片和变形损伤区域的样品结合材料分析技术分析其微观组织结构演化机理,以期获得更为准确的实验数据。

3 轻质合金波阻抗梯度防护结构

波阻抗梯度材料是将具有不同密度的材料进行层合,使得整体结构的波阻抗沿着厚度方向能够呈现阶梯性或准连续性变化[63]。不同于单一材料的所制成的防护结构,波阻抗梯度结构具有以下2点优势:波阻抗梯度结构中能够改变冲击波的传播路径,使其发生多次反射和透射,提升冲击过程中的能量耗散率[64];将高波阻抗材料置于迎弹面,能够在冲击物内部形成更高的压力和温升,提高冲击物的破碎程度,促使冲击物的动能更容易转变为防护结构材料的内能,进一步促进防护结构材料发生熔化和气化[65-66]。低波阻抗材料通常具有较好的吸能特性,将其置于高波阻抗材料后侧可增加对碎片动能的消耗,最大程度降低对后方结构的损伤[67]。

由轻质合金组成的波阻抗梯度结构目前主要有Al/Mg结构、Ti/Al/Mg、Ti/Al/nylon[39]结构等。相较于其他类型梯度结构,Al/Mg结构因其质量轻、防护性能好、成本低廉受到了科研人员的广泛关注,有关研究也多集中于该结构的防护性能的研究上。经研究表明,在不同超高速冲击载荷作用下,Al/Mg波阻抗梯度防护结构均表现出了优于纯铝合金防护结构的性能。Al/Mg梯度结构的主要优势在于一方面能够改变冲击波的传播路径,有效延长了冲击波脉冲的持续时间,另一方面提升了冲击峰值压力从而更有利于冲击弹丸的充分破碎[67]。如图10所示,对比2类防护结构后墙前侧损伤形貌可观测到,铝合金结构撞击坑呈放射状,而Al/Mg梯度结构则呈无序分布。后板后侧铝合金结构出现大量层裂裂纹并伴有严重的塑性变形,而Al/Mg梯度结构层裂轻微,仅中心区域出现鼓包和中心附近区域出现环形鼓包。表面Al/Mg梯度结构更具有优异的防护性能。

在Ti/Al/nylon梯度结构与2024纯铝合金的对比实验中,如图11所示,与Al/Mg梯度结构的实验结果类似,Ti/Al/nylon结构同样展现出了优于纯铝合金的防护性能。具体表现在碎片几乎均匀地分布在碎片云中,并没有集中在射线轴上,碎片云的膨胀角也大于铝合金。与铝合金防护结构相比,Ti/Al/nylon防护结构后墙上在喷射区域散布的损伤程度更低、分布更少。张品亮等[66]提出改进型Ti/Al/Mg结构,研究发现具有高阻抗的钛合金能够在其表层产生更高的温升和峰值载荷,能够使弹丸破碎得更为充分。在等面密度情况下,Ti/Al/Mg结构的性能表现优于Al/Mg结构和2A12铝合金结构。

轻质合金波阻抗梯度防护结构的质量轻、防护性能优异,相较于单一金属材料的防护屏,梯度结构可形成双层或多层结构。通过选取不同波阻抗材料、不同厚度尺寸等能够实现不同的防护功能需求,可设计性极强是一种极具应用前景的轻质防护结构,同时也是未来超高速防护结构的发展趋势。但是对多层防护结构的设计,在现有诸多文献报道中忽略了多层结构中异种材料间的界面复合工艺和成形技术难点,即如何设计并能够制造出具有实际应用价值的多层结构。此外,多数科研人员均采用平面薄板这一最为简单的结构形式开展研究,对非平面的防护结构形式的探索较少。通过结构优化设计挑选出适用的组分材料后,如何将异种组分材料之间进行高效、高强的复合,并制备出具有复杂形状的结构,以及针对非平面结构,即结构形式的改变对其防护性能有何具体影响和相关的结构破碎、波致失效机理、碎片云的理论模型特征、弹道极限方程等超高速冲击研究的相关课题仍然有待进一步拓展。

图10 铝合金和Al/Mg防护结构在5.0 km/s撞击速度下表面损伤形貌[65]

图11 在球形弹冲击速度为6.40~6.53 km/s时,Al2024和Ti/Al/nylon缓冲屏被穿孔后的照片对比[39]

4 结语

本文概述了铝合金、钛合金和镁合金3类轻型合金在超高速冲击载荷作用下的性能表现和微观失效特征,介绍了近年来由轻型合金组成的波阻抗梯度结构的发展,对比了不同组合类型的防护性能优劣。目前,关于轻型合金在超高速冲击领域的研究仍存在一些不足:

1)发生爆炸和空间碎片撞击时,冲击物往往是不规则形状的破片,而现有的绝大部分研究中仍然以标准球形弹丸作为冲击物开展实验研究。防护结构的撞击坑形貌特征与冲击物的形状和尺寸密切相关,因此,还需开展非规则形状冲击物对防护结构造成损伤的评估研究。

2)波阻抗梯度结构的设计仍多采用传统轻质合金或结合纤维材料、高分子材料进行设计,对近年来涌现出的超材料、金属极薄带材在超高速防护结构的应用研究仍有欠缺。

3)目前,关于单一轻型合金的冲击防护性能研究中,针对材料微观组织结构的演化对其具体性能特征的影响均有大量分析探讨,而对由轻型合金组成的波阻抗梯度结构在超高速撞击后,多集中于表面宏观形貌分析,缺乏对微观组织结构失效机理的深入分析。

4)对波阻抗梯度结构的设计原则未能有统一标准,即限定结构的质量和尺寸后,如何针对性地选择组分材料、各组分材料间尺寸优化设计应依据什么原则等并未充分进行讨论。

针对上述研究内容的不足,提出建议如下:

1)改进轻气炮实验装置的发射机构、加速装置、增压装置、冲击物夹持装置等,提升轻气炮的发射速度、发射质量和不规则形状冲击物的发射技术。采用超高速冲击实验和爆炸实验相结合的技术手段,在地面实验中获取更接近实际超高速碰撞工况中极高应变率和急剧温升变化中防护材料性能表现数据。

2)针对防护结构所用材料开展其本构方程、状态方程、材料相变模型等理论研究,以提供更为准确的模型参数和包含冲击条件的函数。结合有限元、颗粒法、机器深度学习等多种计算方法,同时借助丰富的材料分析技术和图像分析技术,建立包含多种材料碎片云特征、穿孔形貌和尺寸、不同冲击速度下微观组织结构图像等超高速各项性能的基因数据库,提升计算仿真精度,降低实验成本。

3)开展新型轻质材料在波阻抗梯度结构中的应用研究,探索研究如折纸结构、可编程超材料等新结构和超薄超轻材料的协同设计,分析材料和新结构形式对防护性能的影响规律。对新材料的应用不局限于仅提高其超高速防护性能,还可以综合考虑如外太空中的防辐射功能、极端高低温环境中的服役性能等。

[1] MUHAMMAD Y K, REHAN U, KAMRAN A K. Review of Recent Trends and Developments in Aluminium 7075 Alloy and Its Metal Matrix Composites (MMCs)for Aircraft Applications[J]. Results in Engineering, 2023, 20: 101372.

[2] DING Z R, WANG H Y, LUO J M, et al. A Review on Forming Technologies of Fibre Metal Laminates[J]. International Journal of Lightweight Materials and Manufacture, 2021, 4: 110-126.

[3] NISHIDA M, KUZUYA K, HAYASHI K, et al. Effects of Alloy Type and Heat Treatment on Eject a and Crater Sizes in Aluminum Alloys Subjected to Hypervelocity Impacts[J]. International Journal of Impact Engineering, 2013, 54: 161-76.

[4] PONIAEV S A, KURAKIN R O, SEDOV A I, et al. Hypervelocity Impact of mm-Size Plastic Projectile on Thin Aluminum Plate[J]. Acta Astronaut, 2017, 135: 26-33.

[5] ZHANG Wei-gui, LI Kun, CHI Run-qiang, et al. Insights Into Microstructural Evolution and Deformation Behaviors of a Gradient Textured AZ31B Mg Alloy Plate under Hypervelocity Impact[J]. Journal of Materials Science & Technology, 2021, 37(32): 40-57.

[6] 张品亮. 47Zr45Ti5A13V合金的超高速撞击特性研究[D]. 成都: 西南交通大学, 2013.

ZHANG Pin-liang. Study on Hypervelocity Impact Characteristics of 47Zr45Ti5A13V Alloy[D]. Chengdu: Southwest Jiaotong University, 2013.

[7] NISHIDA M, HIRAIVA Y, HAYASHI K, et al. Ejecta Cone Angle and Ejecta Size Following a Non-Perforating Hypervelocity Impact[J]. Procedia Engineering, 2015, 103: 444-449.

[8] CROZIER W D, HUME W. High-Velocity, Light-Gas Gun[J]. Journal of Applied Physics, 1957, 28(8): 892-894.

[9] SIGNETTI S, KLOMFASS A, RIEDEL W, et al. Simulation of Blast Propagation and Structural Effects of Accidental Hydrogen-Air-Mixture Explosion in a Two-Stage Light-Gas Gun Laboratory for Hypervelocity Impact Experiments[J]. Journal of Loss Prevention in the Process Industries, 2023, 85: 105138.

[10] 王金贵. 二级轻气炮超高速弹丸发射技术的研究[J]. 高压物理学报, 1992, 6(4): 264-272.

WANG Jin-gui. The Launching Technique of Hypervelocity Projectiles in two-Stage Light Gas Gun[J]. Chinese Journal of High Pressure Physics, 1992, 6(4): 264-272.

[11] MAIDEN C J, McMILLAN A R. An Investigation of the Protection Afforded a Space Craft by a Thin Shield[J]. AIAA Journal, 1964, 2(11): 1992-1998.

[12] STILP A J. Review of Modern Hypervelocity Impact Facilities[J]. International Journal of Impact Engineering, 1987, 5: 613-621.

[13] PIEKUTOWSKI A J, POORMON K L. Impact of Thin Aluminum Sheets with Aluminum Spheres up to 9 km/s[J]. International Journal of Impact Engineering, 2008, 35: 1716-1722.

[14] CHHABILDAS L C, DUNN J E, REINHART W D, et al. An Impact Technique to Accelerate Flier Plates to Velocities over 12 km/s[J]. International Journal of Impact Engineering, 1993, 14: 121-32.

[15] WHIPPLE F L. Meteorites and Space Travel[J]. Astronomical Journal, 1947, 52: 132-137.

[16] 侯明强, 龚自正, 徐坤博, 等. 密度梯度薄板超高速撞击特性的实验研究[J]. 物理学报, 2014, 63(2): 024701.

HOU Ming-qiang, GONG Zi-zheng, XU Kun-bo, et al. Experimental Study on Hypervelo City Impact Characteristics of Density-Grade Thin-Plate[J]. Acta Physica Sinica, 2014, 63(2): 024701.

[17] 陈莹, 陈小伟. 改进的Whipple防护结构与相关数值模拟方法研究进展[J]. 爆炸与冲击, 2021, 41(2): 30-56.

CHEN Ying, CHEN Xiao-wei. A Review on the Improved Whipple Shield and Related Numerical Simulations[J]. Explosion and Shock Waves, 2021, 41(2): 30-56.

[18] MACLAY T D, CULP R D, BAREISS L, et al. Topographically Modified Bumper Concepts for Spacecraft Shielding[J]. International Journal of Impact Engineering, 1993, 14(1-4): 479-489.

[19] 郑世贵, 闫军. 空间碎片防护需求与防护材料进展[J]. 国际太空, 2014(6): 49-53.

ZHENG Shi-gui, YAN Jun. Requirements of Space Debris Protection and Progress of Protective Materials[J]. Space International, 2014(6): 49-53.

[20] COUR-PALAIS B G, CREWS J L. A multi-shock concept for spacecraft shielding[J]. International Journal of Impact Engineering, 1990, 10(1-4): 135-146.

[21] RYAN S, HEDMAN T, CHRISTIANSEN E. Honeycomb Vs. Foam: Evaluating Potential Upgrades to ISS Module Shielding[J]. Acta Astronautica, 2010, 67(7/8): 818-825.

[22] SCHONBERG W P, TULLOS R J. Spacecraft Wall Design for Increased Protection Against Penetration by Orbital Debris Impacts[J]. AIAA Journal, 1991, 29(2): 2207-2214.

[23] WEN K, CHEN X W, LU Y G. Research and Development on Hypervelocity Impact Protection Using Whipple Shield: An Overview[J]. Defence Technology, 2021, 17(6): 1864-1886.

[24] WANG A, WANG H, WU Y, et al. 3D Printing of Aluminum Alloys Using Laser Power Deposition: a Review[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116: 1-37.

[25] COTTON J D, CLARK L P, PHELPS H R. Titanium Alloys on the F-22 Fighter Airframe[J]. Advanced Materials and Processes, 2002, 160: 25-28.

[26] MEYERS M A. Dynamic Behavior of Materials[M]. New York: Wiley, 1994.

[27] LUO Q, ZHAI C, GU Q F, et al. Experimental Study and Thermodynamic Evaluation of Mg-La-Zn System[J]. Journal of Alloys and Compounds, 2020, 814: 152297.

[28] AHMAD I R, SHU D W. Anisotropic Behaviour of AZ31B Sheet at High Strain Rates[J]. Applied Mathematic and Mechanics, 2012, 151: 726-730.

[29] WAN G, WU B L, ZHANG Y D, et al. Anisotropy of Dynamic Behavior of Extruded AZ31 Magnesium Alloy[J]. Mater Sci Eng A, 2010, 527: 2915-2924.

[30] KAUSHIK V, NARAIMHAN R, MISHRA R K. Experimental Study of Fracture Behavior of Magnesium Single Crystals[J]. Materials Science & Engineering A, 2014, 590: 174-85.

[31] TEGART M G. Independent Slip Systems and Ductility of Hexagonal Polycrystals[J]. Philos Mag, 1964, 9: 339-341.

[32] LIN J B, REN W J, WANG X Y, et al. Tension-Compression Asymmetry in Yield Strength and Hardening Behaviour of as-Extruded AZ31 Alloy[J]. Materials Science & Engineering A, 2016, 32: 1855-1860.

[33] WANG X, MAO P L, WANG R F, et al. Role of {101‾2} Twinning in the Anisotropy and ASYMMetry of AZ31 Magnesium Alloy under High Strain Rate Deformation[J]. Materials Science & Engineering A, 2020, 772: 138814.

[34] JIANG L, JONAS J J, LUO A A, et al. Influence of {10-12} Extension Twinning on the Flow Behavior of AZ31 Mg ALLOy[J]. Materials Science & Engineering A, 2007, 445-446: 302-309.

[35] 邸德宁, 陈小伟, 文肯, 等. 超高速碰撞产生的碎片云研究进展[J]. 兵工学报, 2018, 39(10): 2016-2047.

DI De-ning, CHEN Xiao-wei, WEN Ken, et al. A Review on the Study of Debris Cloud Produced by Normal Hypervelocity Impact Upon a Thin Plate[J]. Acta Armamentarii, 2018, 39(10): 2016-2047.

[36] 管公顺, 哈跃, 庞宝君. 铝球弹丸超高速斜撞击薄铝板特性研究[J]. 高压物理学报, 2007, 21(4): 347-353.

GUAN Gong-shun, HA Yue, PANG Bao-jun. Investigation on Damage Characteristics of Thin Al-Plates by Oblique Hypervelocity Impact of Al-Sphere[J]. Chinese Journal of High Pressure Physics, 2007, 21(4): 347-353.

[37] KE F W, HUANG J, WEN X Z, et al. Test study on the Performance of Shielding Configuration with Stuffed Layer under Hypervelocity Impact[J]. Acta Astronaut, 2016, 127: 553-560.

[38] CORDERLEY G, MOSTERT F, KRUGER J J. Failure Modes in a Carbon/Titanium Fibre Metal Laminate under Hyper-Velocity Impact[J]. International Journal of Impact Engineering, 2019, 125: 180-187.

[39] ZHANG P L, XU K B, LI M, et al. Study of the Shielding Performance of a Whipple Shield Enhanced by Ti-Al-nylon Impedance-Graded Materials[J]. International Journal of Impact Engineering, 2019, 124: 23-30.

[40] PIEKUTOWSKI A J. Characteristics of Debris Clouds Produced by Hyper-Velocity Impact of Aluminum Spheres with Thin Aluminum Plates[J]. International Journal of Impact Engineering, 1993, 14: 573-586.

[41] KIM Y H, KANG M J, SIMPSON G, et al. Anisotropic Debris Cloud Formation after Hypervelocity Impact into Rolled Magnesium Alloy Plates[J]. International Journal of Impact Engineering, 2023, 182: 104754.

[42] 林木森, 庞宝君, 龚海鹏, 等. 球形弹丸超高速正撞击Whipple防护结构损伤分析[J]. 宇航学报, 2009, 30(4): 1686-1692.

LIN Mu-sen, PANG Bao-jun, GONG Hai-peng, et al. Damage of 5A06 Whipple Shield Caused by Hypervelocity Impact of Al2017Sphere[J]. Journal of Astronautics, 2009, 30(4): 1686-1692.

[43] ZHANG W L, ZHANG X R, HE LJ, et al. The Damage Characteristics and Deformation Mechanism of Ultrahigh Strength 7055 Aluminum Alloy under Hypervelocity Impact[J]. International Journal of Impact Engineering, 2023, 180: 104718-1-10.

[44] BURTON G C P. The Shape Effect of Non-Spherical Projectiles in Hypervelocity Impacts[J]. International Journal of Impact Engineering, 2002, 26: 129-143.

[45] HOHLER V, STILP A J. Hypervelocity Impact of Rod Projectiles with L/D from 1 to 32[J]. International Journal of Impact Engineering, 1987, 5(1-4): 323-331.

[46] ORPHAL D L, ANDERSON C E, FRANZEN R R, et al. Variation of Crater Geometry with Projectile L/D for L/D<1[J]. International Journal of Impact Engineering, 1995, 17: 595-604.

[47] WALKER J D. A Model for Penetration by Very Low Aspect Ratio Projectiles[J]. International Journal of Impact Engineering, 1999, 23: 957-966.

[48] ITAGAKI Y, TAMURA H, WATANABE Y, et al. Effects of Head Shape of Projectiles on Hypervelocity Impact Cratering on Aluminum 5052 Alloy Targets at 7 km/s[J]. International Journal of Impact Engineering, 2019, 123: 38-47.

[49] KEITA T, HIDEKI T, YUTO I, et al. Hypervelocity Impact Cratering on 5052-Aluminum-Alloy Targets by Flat-Head Cylindrical Impactors of Multpatite Structure[J]. International Journal of Impact Engineering, 2022, 163: 104161.

[50] HE Y Y, ZHANG Z H, YANG S Y, et al. Deformation and Fracture Mechanism of Ti-6Al-4V Target at High And Hyper Velocity Impact[J]. International Journal of Impact Engineering, 2022, 169: 104312.

[51] LIAO S, DUFFY J. Adiabatic Shear Bands in a Ti-6Al-4V Titanium Alloy[J]. Journal of the Mechanics and Physics of Solids, 1998, 46(11): 2201-2231.

[52] PEIRS J, TIRRY W, AMIN-AHMADI B, et al. Microstructure of Adiabatic Shear Bands in Ti6Al4V[J]. Materials Characterization, 2013, 75:79-92.

[53] XUE Q, MEYERS M A, NESTERENKO V F. Self-organization of Shear Bands in Titanium and Ti-6Al-4V Alloy[J]. Acta Materialia, 2002, 50: 575-596.

[54] BOIDIN X, CHEVRIER P, KLEPAZKO J R, et al. Identification of Damage Mechanism and Validation of a Fracture Model Based on Mesoscale Approach in Spalling of Titanium Alloy[J]. International Journal of Solids and Structures 2006, 43: 4595-4615.

[55] KAI S, YU X, TAN C, et al. Influence of Adiabatic Shear Bands Intersection on the Ballistic Impact of Ti-6Al-4 V Alloys with Three Microstructures[J]. Materials Science & Engineering A 2014, 606: 257-267.

[56] KAI S, YU X, TAN C, et al. Effect of Microstructure on Adiabatic Shear Band Bifurcation in Ti-6Al-4 V Alloys under Ballistic Impact[J]. Materials Science & Engineering A, 2014, 595: 247-256.

[57] MOLINARI A, MUSQUAR C, Sutter G. Adiabatic Shear Banding in High Speed Machining of Ti-6Al-4V: Experiments and Modeling[J]. International Journal of Plasticity, 2002, 18(4): 443-459.

[58] LIU X, TAN C, ZHANG J, et al. Correlation of Adiabatic Shearing Behavior with Fracture in Ti-6Al-4 V Alloys with Different Microstructures[J]. International Journal of Impact Engineering, 2009, 36: 1143-1149.

[59] BLESS S J, GOOCH W, SATAPATHY S, et al. Penetration Resistance of Titanium and Ultra-Hard Steel at Elevated Velocities[J]. International Journal of Impact Engineering, 1997, 20(1): 121-129.

[60] ZOU D L, ZHEN L, ZHU Y, et al. Microstructure Evolution of Adiabatic Shear Bands in AM60B Magnesium Alloy under Ballistic Impact[J]. Materials Science & Engineering A, 2010, 527: 5728-5733.

[61] ZOU D L, ZHEN L, ZHU Y, et al. Deformed Microstructure Evolution in AM60B Mg Alloy under Hypervelocity Impact at a Velocity of 5 km/s[J]. Materials and Design, 2010, 31: 3708-3715

[62] 倪川皓, 徐强, 杨素媛, 等. 超高速碰撞AZ31镁合金和纯铁靶板弹坑底部超细晶形成机制[J]. 稀有金属, 2011, 35(6): 818-822.

NI Chuan-hao, XU Qiang, YANG Su-yuan, et al. Fine Grains Formation Mechanism of AZ31 Magnesium Alloy and Fe Target under Hypervelocity Impact[J]. Chinese Journal of Rare Metals, 2011, 35(6): 818-822.

[63] 郑克勤, 张庆明, 龙仁荣, 等. 超高速撞击波阻抗梯度材料形成的碎片云相变特性[J]. 兵工学报, 2021, 42(4): 773-780.

ZHENG Ke-qin, ZHANG Qing-ming, LONG Ren-rong, et al. Phase Transition Characteristics of Debris Cloud of Ti/Al/Mg Wave Impedance Gradient Material Subjected to Hypervelocity Impact[J]. Acta Armamentarii, 2021, 42(4): 773-780.

[64] HUI D, DUTTA P K. A New Concept of Shock Mitigation by Impedance-Graded Materials[J]. Composites PartB: Engineering, 2011, 42(8): 2181-2184.

[65] 张品亮, 宋光明, 龚自正, 等. Al/Mg波阻抗梯度材料加强型Whipple结构超高速撞击特性研究[J]. 爆炸与冲击, 2019, 39(12): 106-113.

ZHANG Pin-liang, SONG Guang-ming, GONG Zi-zheng, et al. Shielding Performances of a Whipple Shield Enhanced by Al/Mg Impedance-Graded Materials[J]. Explosion and Shock Waves, 2019, 39(12): 106-113.

[66] 张品亮, 曹燕, 陈川, 等. 波阻抗梯度材料加强型Whipple结构撞击极限研究[J]. 爆炸与冲击, 2022, 42(2): 60-68.

ZHANG Pin-liang, CAO Yan, CHEN Chuan, et al. Ballistic Limit of an Impedance-Graded-Material Enhanced Whipple Shield[J]. Explosion and Shock Waves, 2022, 42(2): 60-68.

[67] 宋光明, 李明, 龚自正, 等. 新型波阻抗梯度材料的数值仿真与试验研究[J]. 空间碎片研究, 2017, 17(3): 20-25.

SONG Guang-ming, LI Ming, GONG Zi-zheng, et al. Numerical Simulation and Experimental Study of a New Graded Wave Impedance Materials[J]. Space Debris Research, 2017, 17(3): 20-25.

Research Progress on Hyper Velocity Impact Protection and Failure Mechanism of Lightweight Alloy

ZHANG Xiao-qiong1, WANG Tao1,2*

(1. College of Mechanical and Vehicle Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2. State Key Laboratory of Metal Forming Technology and Heavy Equipment, Taiyuan University of Technology, Taiyuan 030024, China)

The work aims to summarize the current research progress on impact damage modes and failure mechanisms of light metal alloys and composite laminates subject to hyper velocity impact loads. A large amount of relevant literature was collected and summarized and the latest research progress was sorted out and summarized from experimentaltechniques, experimental phenomena of visibility of light alloys under hyper velocity impact, and microstructure evolution mechanism of materials under high strain rate load. The shortcomings of current research on hyper velocity impact properties of light alloys are pointed out and some suggestions are put forward for future research directions, which can provide reference for future research directions of lightweight protective structure design in this field.

aluminum alloy; magnesium alloy; titanium alloy; hyper velocity impact; Whipple structure; impact protection; failure mechanism

10.19554/j.cnki.1001-3563.2023.21.004

2023-10-07

国家自然科学基金重点专项(U22A20188);国家自然科学基金(51974196,12302479);山西省科技重大专项(202101120401008);山西省基础研究计划(20210302124691)

通信作者

TB484;O389

A

1001-3563(2023)21-0024-12

责任编辑:曾钰婵