止裂层对陶瓷复合防弹插板冲击损伤行为研究

韩奇,杨阳,刘靖宇,王涛,李世强,曹勇*

装备冲击防护

止裂层对陶瓷复合防弹插板冲击损伤行为研究

韩奇1a,杨阳2,刘靖宇1a,王涛1b,c,李世强1a,曹勇1a*

(1.太原理工大学 a.机械与运载工程学院应用力学研究所 b.先进金属复合材料成形技术与装备教育部工程研究中心 c.中澳联合研究中心,太原 030002;2.包头北方嘉瑞防务科技有限公司,内蒙古 包头 014030)

研究冲击载荷下迎弹面覆盖止裂层的复合防弹插板陶瓷面板碎裂机理和抗侵彻性能。对所设计的复合防弹插板进行空气炮打靶试验,构建冲击仿真有限元计算模型。结合试验和数值模拟,研究覆盖环氧树脂、凯夫拉平纹织物止裂层及无止裂层复合防弹插板的抗侵彻性能,分析不同冲击速度下复合防弹插板陶瓷损伤失效过程。采用内聚力单元对止裂层和陶瓷之间的黏结区域进行建模,分析黏结程度对陶瓷损伤和失效的影响。止裂层表面约束的陶瓷在冲击过程中产生的径向裂纹随着撞击点附近的环向拉应力波的传播而延伸。止裂层黏结作用增强时,陶瓷的冲击缺口面积增大,但质量损失基本不变;迎弹面止裂层未对侵彻过程中子弹动能和复合防弹插板背凸情况产生显著影响。止裂层在一定程度上能减少陶瓷质量损失,但也会造成更多的损伤,这种现象在高速情况下较为明显,且凯夫拉平纹织物止裂层所造成的损伤更多。相关研究工作可为陶瓷复合防弹板的设计提供参考。

止裂层;陶瓷复合防弹插板;抗侵彻性能;陶瓷损伤演化;有限元模拟

陶瓷复合防弹板已广泛应用于人体和特种车辆的防护,典型的复合防弹板有陶瓷/UHMWPE和陶瓷/金属复合结构等[1-5]。陶瓷面板的高硬度特性可以有效钝化子弹,并通过裂纹扩展和粉碎来消耗子弹动能。工程中通常会在陶瓷面板表面增加止裂层,以起到保护陶瓷表面、防止陶瓷溅射及改善弹道效率等作用。陶瓷表面的止裂层类似在陶瓷表面增加一种膜约束边界,陶瓷面板的冲击碎裂特征会受到膜约束边界的影响[6-7],为此本文针对表面膜约束的陶瓷面板冲击碎裂特征开展了试验与仿真方面的研究工作。

学者们针对具有表面膜约束的陶瓷复合防弹板冲击弹道效率开展了研究。Rahbek等[7]研究了弹道冲击过程中复合材料膜约束对陶瓷裂纹扩展的影响,对比了玻璃纤维复合材料膜和无膜陶瓷板损伤演化过程,试验中发现陶瓷的破坏模式以径向裂纹和锥形裂纹为主,并相互交错形成网状结构,裂纹数量和分布范围随着冲击速度的增加而增加。相对于无膜陶瓷,添加纤维复合材料膜后陶瓷的裂纹数量和分布范围增加,作者认为这是因为复合材料膜的约束作用导致陶瓷在冲击过程中出现更多的损伤。Naik等[8]建立了覆盖复合材料膜的陶瓷复合防弹板弹道冲击分析模型,分析了弹体侵蚀和变形耗能,陶瓷拉伸破坏、剪切冲塞和陶瓷粉碎耗能,复合材料背板的分层和基体开裂过程的能量耗散等问题,但该模型并未考虑膜约束作用对陶瓷碎裂的影响,仅将复合材料膜作为能量耗散结构考虑。Sarva等[9]认为在陶瓷迎弹面覆盖复合材料或金属板可以有效提高防护装甲的抗弹性能即弹道效率,试验设置玻璃纤维复合材料、碳纤维复合材料和Ti-3%Al-2.5%V合金材料作为陶瓷迎弹面膜,使用钨合金子弹以900 m/s速度进行单发冲击试验。结果表明,迎弹面膜能有效限制陶瓷碎屑向外的飞溅,并可以进一步提高弹体冲击过程中的侵彻阻力。膜的密度每增加3%,弹道效率增加25%,预计膜厚度在增加到临界厚度时,其约束作用会达到一个临界值。Crouch等[10]表明在陶瓷面板上覆盖芳纶纤维复合材料可以降低多次冲击时的背板变形。研究中还观察到芳纶纤维复合材料膜影响了陶瓷损伤演化,陶瓷径向裂纹数量从没有膜的平均11条增加到覆盖膜的16条。Reddy等[11]还发现添加纤维复合材料膜后,撞击过程中产生的陶瓷碎片尺寸分布向更小的碎尺寸变化,这可能会提供更高的侵彻阻力。理论上陶瓷迎弹面覆盖膜,可以对陶瓷提供约束作用,从而可能会对冲击载荷下陶瓷裂纹扩展、碎裂造成影响,但其具体影响机制还需探讨[12-13]。国内学者欧阳科峰等[14-15]对复合防弹结构迎弹面覆盖止裂层,并进行单发弹道冲击试验,试验采用7.62 mm 穿甲燃烧弹以808 m/s的速度测试四周固定的不同复合防护结构。研究结果表明,对覆盖止裂层的复合防护结构来说,提高背板厚度更有利于提高整体防护能力,芳纶止裂层优于UHMWPE纤维和聚脲止裂层。

综上所述,现有研究表明纤维复合材料止裂层可作为一种能量耗散结构增强陶瓷复合防弹板弹道效率,但陶瓷复合防弹板的抗侵彻能力主要依赖于陶瓷的失效机制和背板强度,止裂层对陶瓷破坏的影响研究较少。为了研究止裂层对陶瓷破碎机制的影响,本文提出一种不使用纤维织物类材料,直接使用树脂覆盖陶瓷面板的止裂层方案,对比2种结构复合防弹插板陶瓷失效机制和弹道效率,研究止裂层对陶瓷破碎机制的影响。考虑到实际枪弹速度在侵彻过程中所产生的动态影响,以枪弹速度为参考,对不同速度冲击载荷下,覆盖止裂层的陶瓷/UHMWPE复合防弹插板陶瓷损伤失效和抗侵彻性能问题进行研究。设计覆盖不同止裂层的胸部防护板,开展空气炮打靶试验,结合电子计算机断层扫描技术(Computed Tomography,CT)所表征的裂纹扩展形貌建立冲击仿真模型,分析止裂层对复合防弹插板的陶瓷损伤失效过程和抗侵彻性能影响,为单兵复合防弹插板设计提供参考。

1 抗侵彻性能试验

1.1 试验方法

采用空气炮装置对不同止裂层陶瓷/UHMWPE复合防弹插板进行单发冲击试验。试验设备布置方案如图1所示,从左到右依次为空气炮发射装置、光幕测速系统、陶瓷/UHMWPE复合防弹插板、支撑钢板和试验固定装置,测速系统误差为±2 m/s。子弹的出膛速度为170 m/s,总质量为16.8 g,材料为45号钢。打靶测试中使用作者团队设计开发的陶瓷/UHMWPE复合防弹胸部插板开展试验,其中陶瓷面板使用的是碳化硼陶瓷,密度为2.5 g/cm3,抗弯强度为300~500 MPa,由平板撞击试验得到的Hugoniot极限为16~20 GPa[16]。背板是超高分子聚乙烯纤维复合材料,是采用多层UD布通过一定工艺压制而成的复合板,纤维密度为0.97 g/cm3,抗拉强度为2.7 GPa。陶瓷和UHMWPE背板之间采用环氧树脂黏接。防弹插板的设计结构包括无止裂层(Nal)、单层环氧树脂止裂层(Epoxy)、单层凯夫拉平纹编织结构止裂层(Kevlar)。

图1 试验方案示意图

1.2 试验结果

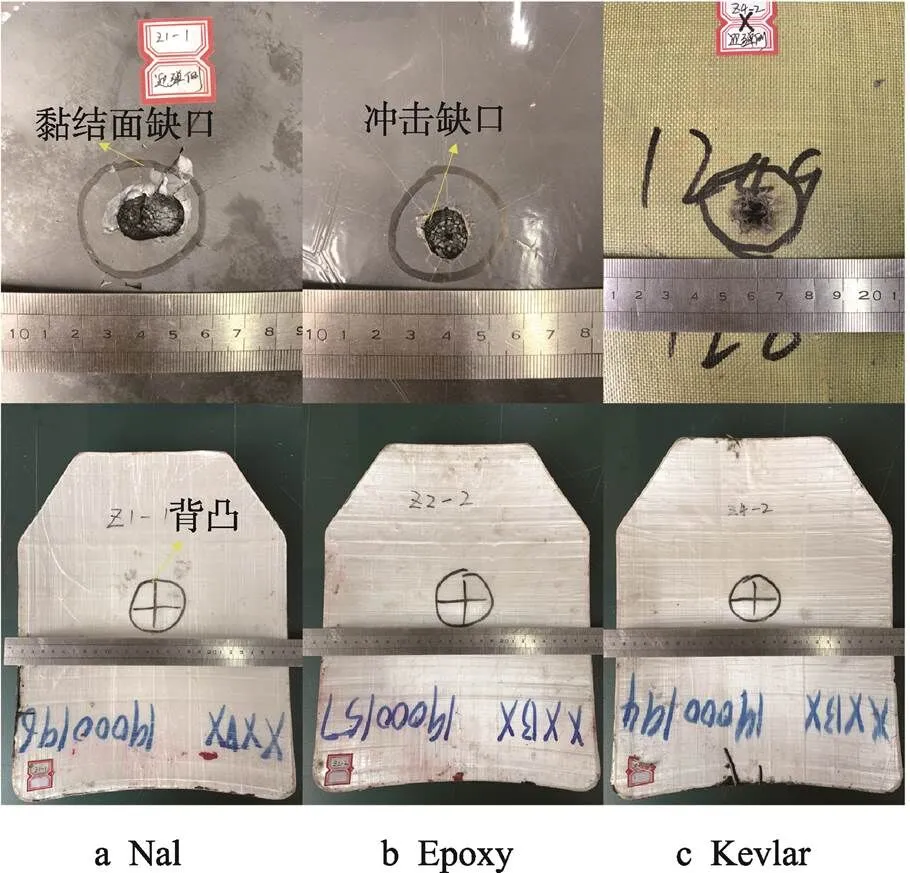

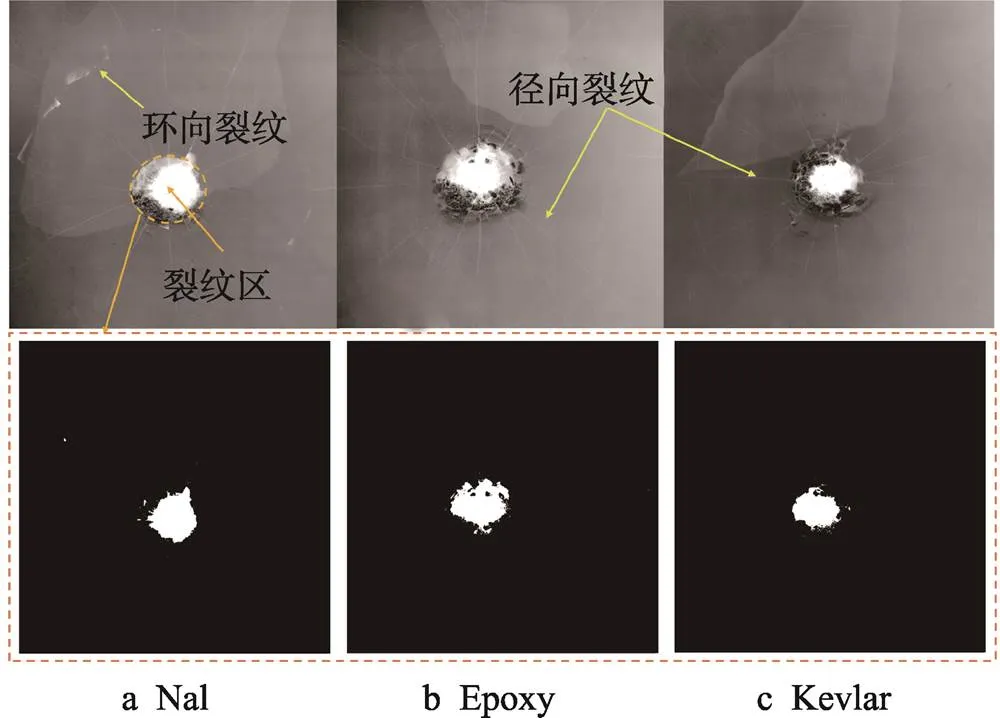

侵彻过程中陶瓷迎弹面最先和子弹接触,产生的冲击波向陶瓷面内和面外方向传播,在撞击点附近形成高压缩应力区域,高压缩应力导致弹着点附近的陶瓷发生压剪变形产生裂纹向背板延伸。由于陶瓷和背板波阻抗差异,入射波在黏结面反射形成的拉伸波会导致陶瓷裂纹延径向和子弹入射方向生长,裂纹生长密集区域陶瓷块脱落并受压形成粉碎区域,其他区域则为裂纹区域[17-18]。由于入射波和反射波的叠加作用,粉碎的陶瓷会形成具有一定角度的锥形破坏缺口。试验结果如图2所示,因为切割过程中会对陶瓷原有形貌造成破坏,所以选择测量陶瓷外表面冲击缺口和陶瓷与背板黏结面缺口面积表征陶瓷粉碎区域的形状。黏结面缺口明显大于冲击缺口,这种锥形缺口形状是具有背板支撑的陶瓷典型破坏形状,即陶瓷锥。观察试验中背凸情况,不同结构下背凸无较大变化。CT扫描结果如图3所示,径向裂纹沿弹着点向外发散,环向裂纹以弹着点为圆心,径向和环向裂纹相互交错呈网状形貌。主要受损区域已表示出来,不同结构受损区域轮廓无特殊性。表1详细统计了陶瓷破坏数据,无止裂层和单层环氧树脂止裂层覆盖下陶瓷的裂纹数量一致,但单层芳纶平纹编织结构覆盖下的陶瓷裂纹数量增多,说明单层芳纶布下的陶瓷受损程度更高。有学者解释是因为纤维布对陶瓷的约束作用,所以导致被覆盖陶瓷产生更多损伤[9]。裂纹区域有大量碎片产生,添加止裂层后陶瓷裂纹区域损伤面积和背凸范围均有减小。为了仔细讨论不同止裂层下陶瓷的破碎和损伤行为,对这3种防护板做了相关的数值模拟。

2 数值模拟及验证

2.1 有限元模型

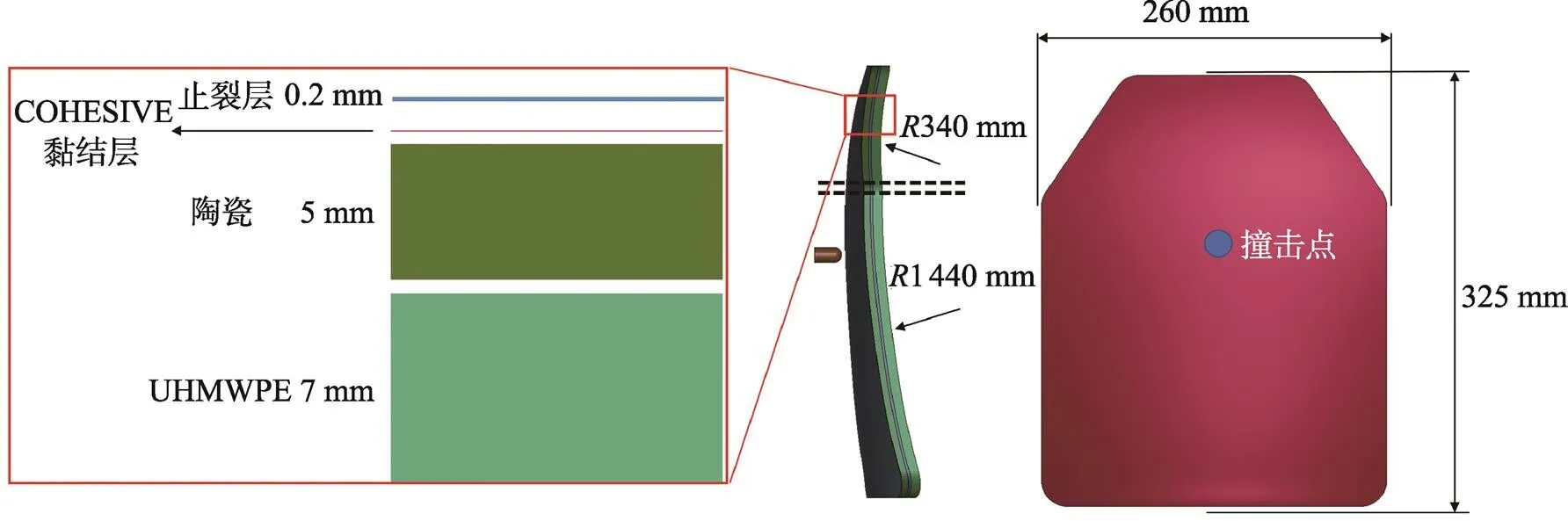

覆盖止裂层的陶瓷/UHMWPE 复合防弹插板主体防护结构分为两部分,分别为陶瓷面板和采用正交UD结构的UHMWPE纤维背板,其1∶1有限元模型及尺寸如图4所示。因Ls-dyna有限元软件在爆炸和侵彻领域强大的动态非线性计算能力,所以模拟采用Ls-dyna有限元软件进行计算。所有单元均采用Lagrange网格,并使用Lagrange算法来计算子弹与陶瓷/UHMWPE复合防弹插板侵彻的相互作用。

图2 试验结果

图3 胸部复合防弹插板CT扫描结果

表1 试验结果统计

Tab.1 Statistics of experiment results

图4 有限元模型尺寸示意图

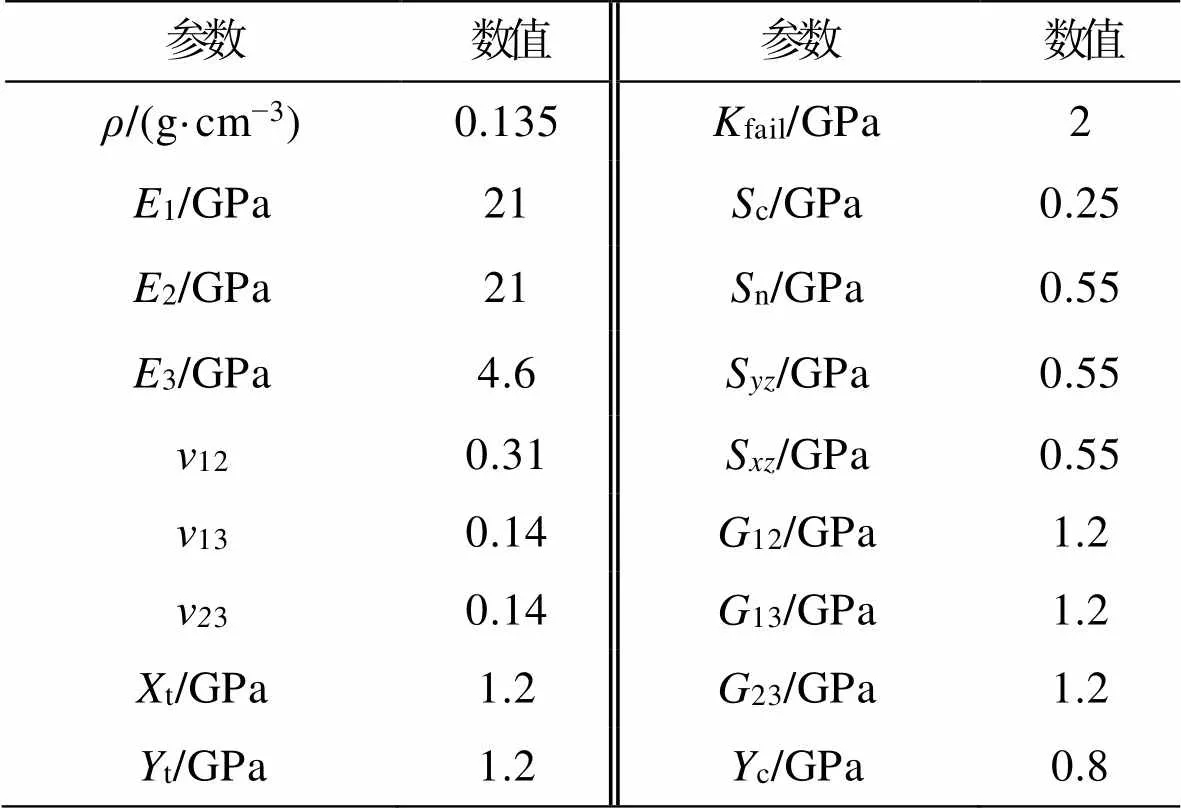

为了更好地模拟复合防弹插板的实际作用,边界条件采用支撑边界,使用刚体材料MAT_20号作为人体骨骼支撑复合防弹插板,橡胶材料MAT_269号模拟防弹板和人体之间的缓冲空间。陶瓷面板采用Johnson-Holmquist Ⅱ本构模型,该模型包含材料的完整状态和断裂状态,2种状态之间通过损伤函数连接,考虑强度软化状态,并考虑了应变率影响下的动态损伤过程。状态方程采用多项式形式描述压力-体积关系[19]。数值模拟中将正交UD结构的UHMWPE纤维背板和凯夫拉平纹编织结构止裂层等效成均匀正交各向异性材料,使用线弹性本构并添加chang-chang失效准则,在Ls-dyna中为MAT_22号材料[12]。考虑到止裂层相对陶瓷和背板等材料质量很小,数值计算中忽略止裂层对子弹的能量耗散,设置等厚度的止裂层。树脂止裂层采用随动硬化模型进行模拟,用Cowper-Symonds模型来考虑应变率效应[20]。为了模拟止裂层与陶瓷之间的黏结作用,在止裂层和陶瓷之间添加一层内聚力(Cohesive)单元。在Ls-dyna中选择MAT-138号材料,该模型采用双线性本构模型和混合牵引-分离定律失效模型。在模拟中设置内聚力单元是为了模拟止裂层和陶瓷之间的相互约束作用,参考相关文献参数后通过现有试验对参数进行反演修正,以其作为约束作用初始基准改变内聚力单元能量释放率调控陶瓷和止裂层之间的相互作用能力[20-21]。相关材料参数如表2~4所示[22-23],其中陶瓷材料参数中为描述陶瓷完整状态和断裂状态的材料参数,1为体积模量,2和3是为了保证精度拟合陶瓷状态方程所得到的高阶体积模量。

表2 凯夫拉平纹编织材料参数

Tab.2 Parameters of Kevlar plain weave material

表3 超高分子聚乙烯纤维复合材料参数

Tab.3 Parameters of UHMWPE fiber reinforced composites

表4 碳化硼陶瓷材料参数

Tab.4 Parameters of boron carbide ceramic material

在复合防弹插板和橡胶之间添加面面接触AUTOMATIC_SURFACE_TO_SURFACE,考虑弹体和复合防弹插板的侵彻作用,子弹和复合防弹板之间采用侵蚀接触ERODING_SURFACE_TO_SURFACE。考虑到网格敏感性问题,对复合防弹板撞击区域网格采用环状加密方法,中心加密网格尺寸为0.2 mm,以提高有限元模拟的计算效率和精度。研究中使用的子弹直径为11.8 mm,长为20.8 mm,材料为45号钢,采用Johnson-Cook本构模型,该模型强度采用金属应变硬化项、应变率强化项和温度软化项以乘积的方式组合。断裂应变与应变率、应变硬化系数、温度相关,由损伤参数15定义。同时Johnson-Cook本构模型也经过了大量试验验证,被广泛应用于侵彻领域[24]。材料参数如表5所示,其中为金属的屈服强度,为应变强化系数。

表5 45#钢材料参数

Tab.5 Parameters of 45# steel material

2.2 有限元模拟验证

为了验证模拟结果的准确性,将对试验结果与模拟结果进行对比。回收试验后的复合防弹插板,背凸范围已由记号笔圈出。图5标明了试验中背部的凸起高度,添加止裂层后背部的凸起高度有所减小,但不同止裂层之间差别较小,数值模拟中背部的凸起高度和试验结果一致,背凸形貌为圆盘状并未呈现明显的正交各向异性。图6展示了陶瓷宏观破碎和损伤形貌,在迎弹面一侧可以观察到有4条径向主裂纹,但在CT扫描图像中观察到更多裂纹,说明陶瓷面板存在潜藏在面板内部或背面的次级裂纹。根据破碎程度将撞击区域分为粉碎区和裂纹区,如图6c所示。粉碎区陶瓷破碎程度高、碎片尺寸小,已完全脱离陶瓷面板,但裂纹区陶瓷受止裂层的黏接作用影响还保持一定形态,这与数值模拟结果较为一致,如图6d、e所示。陶瓷面板粉碎区单元已完全失效脱离,裂纹区由陶瓷径向和环向损伤呈现,并沿弹着点向外发散。这种破碎和损伤现象也被认为是陶瓷消耗子弹动能的主要因素[18]。

3 数值结果分析

3.1 陶瓷失效和损伤行为

图5 试验和模拟结果对比

图6 陶瓷碎裂形貌

图7 170 m/s速度下子弹冲击过程的拉应力云图

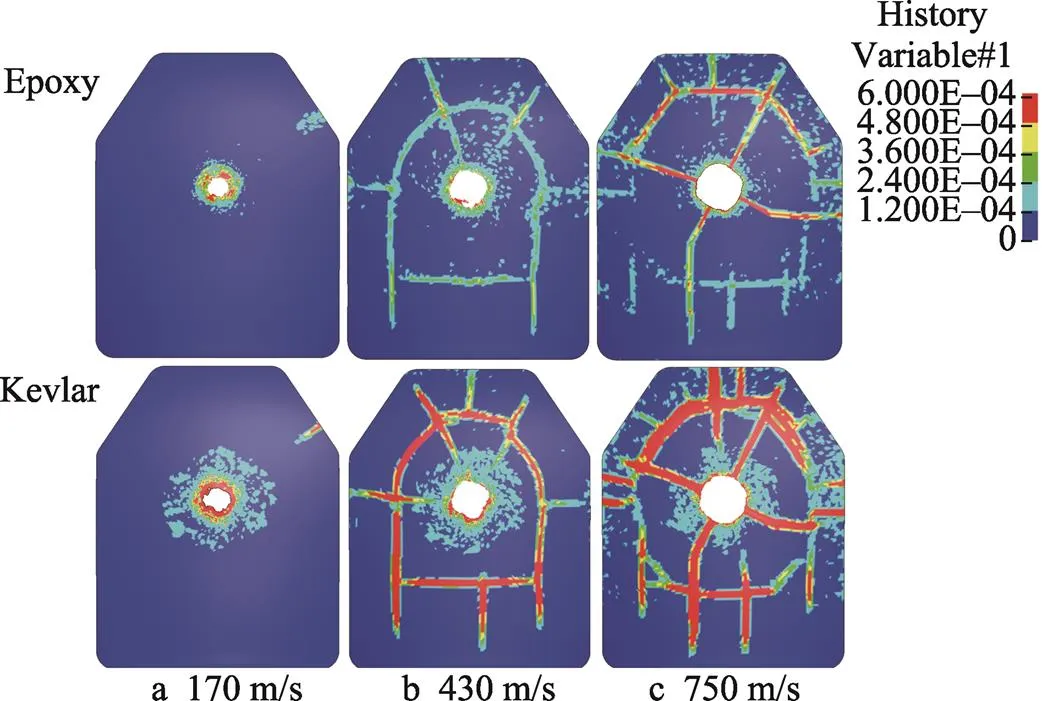

不同冲击速度下陶瓷的损伤情况如图8所示,随着速度的增大陶瓷损伤范围逐渐增加,粉碎区域失效单元增多,冲击缺口增大。在170 m/s的速度下,凯夫拉平纹织物止裂层覆盖下陶瓷损伤相对较少,但随着速度的增加陶瓷损伤逐渐增多,达到750 m/s速度时,凯夫拉平纹织物止裂层覆盖的陶瓷损伤明显多于其他防护结构。说明低速时凯夫卡平纹织物止裂层展现了较好的防护效果,但随着速度的增加平纹织物止裂层的强约束作用造成了更多的陶瓷损伤[9]。对比树脂止裂层覆盖的陶瓷和凯夫拉平纹织物止裂层覆盖的陶瓷,430 m/s时陶瓷损伤相对一致,但750 m/s时凯夫拉覆盖的陶瓷损伤明显增多,这表明凯夫拉平纹织物止裂层的强约束作用可能存在临界值。采用二分法计算多组速度并记录陶瓷损伤情况,预估该临界值可能在490~550 m/s,小于该临界值,则凯夫拉平纹织物止裂层相对优于树脂止裂层。模拟中陶瓷单元的失效和损伤行为很好地再现了试验中陶瓷破碎和损伤机制,并且与余毅磊等[18]的试验结论一致。

图8 陶瓷损伤示意图

统计不同冲击速度陶瓷质量损失情况,如图9所示。不同冲击速度下陶瓷均有质量损失,添加止裂层后质量损失相对减小。这是因为止裂层会将碎裂陶瓷块粘在一起,覆盖在冲击缺口处,并且有研究表明这种碎裂的陶瓷块相对于整块陶瓷具有更大的抗侵彻阻力,进而发挥止裂层的防护作用[9]。随着速度的增加,有止裂层覆盖的陶瓷质量损失和无止裂层覆盖的陶瓷质量损失之差逐渐减小。这意味着高速情况下止裂层会导致陶瓷质量损失小范围增长,相反止裂层在抗低速冲击下展现了相对较好的防护作用。

图9 不同速度下陶瓷的损失质量

3.2 黏结性能对陶瓷破碎和损伤影响

内聚力(Cohesive)单元建模方法主要用于黏结区域或复合材料层间界面建模,利用基于能量的方法对防护装甲中使用的黏合剂的强度和断裂行为进行数值表征。研究表明[25],使用双线性或三线性混合-牵引分离定律可以很好地模拟陶瓷和复合材料之间的黏结作用,同时也可以考虑黏合剂的塑性变形和应变率效应。因此,可以通过改变双线性模型中的能量释放率来控制止裂层和陶瓷之间约束作用,研究其对陶瓷破碎和损伤的影响。如图10所示,Cohesive单元的损伤沿陶瓷迎弹面损伤分布。凯夫拉平纹编织材料作为复合防弹插板止裂层时,Cohesive单元损伤更为严重,并且在750 m/s的冲击下损伤现象更为明显。相较于树脂材料,凯夫拉平纹编织材料止裂层在高速情况下对陶瓷的约束作用更强,可以一定程度上阻碍陶瓷的质量损失,但会造成更多的陶瓷损伤。

图11展示了不同能量释放率陶瓷最终损伤情况,由于凯夫拉止裂层的强约束作用在低速情况下表现出了积极的作用,树脂覆盖的陶瓷平均损伤范围略大于凯夫拉止裂层覆盖的陶瓷。随着能量释放率的增加约束作用增强,在将能量释放率放大10倍时凯夫拉止裂层覆盖的陶瓷损伤明显增多,这也印证了凯夫拉纤维编织材料的约束作用略强于树脂的观点,并且强约束作用会造成更多的陶瓷损伤。但在树脂止裂层覆盖下陶瓷损伤随着能量释放率的增加出现减少的情况。

图10 Cohesive单元损伤云图

图11 170 m/s速度下不同黏结性能陶瓷损伤

陶瓷损失质量随能量释放率变化如图12所示。添加止裂层后,陶瓷的损失质量均小于未添加止裂层结构的,但树脂止裂层覆盖的陶瓷的损失质量高于凯夫拉止裂层覆盖陶瓷的损失质量,不同能量释放率下陶瓷的损失质量变化不大。结合图13展示的冲击缺口面积随能量释放率的变化,发现提高能量释放率后冲击缺口面积减小,但总损失质量无明显变化,表明黏结面缺口面积增加。考虑到陶瓷典型的锥形破坏模式,可以推断陶瓷半锥角相应减小,陶瓷的在破碎区的破坏可能更倾向于剪切破坏而不是压缩破坏。总而言之,止裂层的约束作用相对陶瓷的质量损失来说,对陶瓷的损伤可能会造成更大的影响,即对约束作用更为敏感。

图12 不同黏结性能下陶瓷的损失质量

图13 不同黏结性能冲击缺口面积

3.3 止裂层对复合防弹插板冲击性能影响

研究复合装甲的抗冲击性能,通常需要各种标准参数来衡量。参考已有研究中的标准包括子弹在复合装甲中的穿透深度、子弹的剩余速度、子弹在装甲内的持续时间和弹丸尖端在撞击过程中的质量损失或塑性变形[16,26]。非贯穿条件下,可以考虑背板的面外位移和侵彻过程动能变化,采用这2种参数来衡量止裂层对复合防弹插板抗冲击性能的影响。图14展示了子弹动能变化历程,即不同速度撞击无止裂层、树脂止裂层和凯夫拉平纹织物止裂层复合防弹板时子弹质心动能。从0 μs到子弹和复合防弹板侵彻相互作用结束100 μs时,覆盖不同结构止裂层和无止裂层子弹速度曲线几乎相同。尽管止裂层能够减小陶瓷的质量损失,但这部分损失并不能有效影响子弹的侵彻过程。

图14 子弹动能时间历程曲线

在子弹和背板相互作用过程中,背板变形面积增大,这有助于增加纤维相互作用的面积,吸收更多的能量,导致更低的背板撞击点凸起位移和更长的相互作用时间。参考图5背板凸起变形形貌,收集了3种结构的截面变形轮廓,绘制背板的终点冲击变形形貌。因为图5中展示的背板变形呈典型的圆形,并未出现明显的正交特性,所以在绘制截面变形轮廓时只需要考虑一个方向的变形轮廓即可。以撞击点为绘图原点(0,0),收集原点左右两侧100 mm范围内的参考点位移,绘制的横截面变形轮廓,如图15所示。每条曲线对应终点时刻背板的变形,即考虑了回弹阶段的变形轮廓。在高速冲击下形成了宽广的位移平台,随后两侧变形斜率迅速下降,中低速条件下未观察到明显的平台现象。添加止裂层后背板最大变形有所减小,这可能是因为止裂层本身作用消耗了子弹的部分动能,表现出了积极的防护作用。但随着速度的增长这种较薄的止裂层对子弹动能的消耗不明显,因此在高速冲击下背板最大变形差别较小。

图15 150 μs时UHMWPE背板参考点位移

4 结语

本文详细讨论了树脂止裂层对复合防弹插板抗弹能力和陶瓷破碎损伤特征的影响,对无止裂层、环氧树脂止裂层和凯夫拉平纹织物止裂层复合防弹插板进行了空气炮打靶试验。在验证数值模拟有效性的基础上,对覆盖有不同材料类型止裂层的复合防弹插板的冲击破坏特征进行了探讨,结论如下:

1)冲击载荷下,覆盖有止裂层陶瓷的主要破坏特征包括径向裂纹和裂纹扩展形成的陶瓷锥。陶瓷锥中的碎块是由于撞击区域高压缩应力引起的,从而导致了陶瓷的质量损失,但在撞击区域周围形成的环向拉伸应力区域是引起径向裂纹的主要原因,即形成的裂纹区域,并且该环向拉伸应力区域也会引起部分环向损伤。添加止裂层后陶瓷质量损失有所减小,但在高速情况下减小得并不明显。

2)止裂层的防护效果与冲击速度有关,其约束作用随着速度的增加而增强,且凯夫拉平纹织物止裂层的约束作用对速度更为敏感。凯夫拉平纹织物止裂层约束作用的速度临界范围为490~550 m/s。当冲击速度大于临界值时,凯夫拉平纹织物止裂层覆盖下的陶瓷损伤多于树脂覆盖下的陶瓷损伤,反之则少于树脂覆盖下的陶瓷损伤。

3)随着止裂层和陶瓷之间的黏结区域约束作用的增强,陶瓷的冲击缺口减小,但损失质量变化较小,趋于稳定状态。这表明陶瓷锥半锥角减小,陶瓷趋向剪切破坏。此外,由于止裂层的薄层特性,添加止裂层后并未对子弹动能和背板凸起情况产生显著影响。

[1] SERJOUEI A, GOUR G, ZHANG X, et al. On improving Ballistic Limit of Bi-Layer Ceramic-Metal Armor[J]. International Journal of Impact Engineering, 2017, 105: 54-67.

[2] KRISHNAN K, SOCKALINGAM S, BANSAL S, et al. Numerical Simulation of Ceramic Composite Armor Subjected to Ballistic Impact[J]. Composites Part B: Engineering, 2010, 41(8): 583-593.

[3] HU D, ZHANG Y, SHEN Z, et al. Investigation on the Ballistic Behavior of Mosaic SiC/UHMWPE Composite Armor Systems[J]. Ceramics International, 2017, 43(13): 10368-10376.

[4] LIU W, CHEN Z, CHENG X, et al. Design and Ballistic Penetration of the Ceramic Composite Armor[J]. Composites Part B: Engineering, 2016, 84: 33-40.

[5] GOH W L, ZHENG Y, YUAN J, et al. Effects of Hardness of Steel on Ceramic Armour Module Against Long Rod Impact[J]. International Journal of Impact Engineering, 2017, 109: 419 -426.

[6] SAVIO S G, MADHU V. Ballistic Performance Evaluation of Ceramic Tiles with Respect to Projectile Velocity Against Hard Steel Projectile Using DOP Test[J]. International Journal of Impact Engineering, 2018, 113: 161-167.

[7] RAHBEK D B, SIMONS J W, JOHNSEN B B, et al. Effect of Composite Covering on Ballistic Fracture Damage Development in Ceramic Plates[J]. International Journal of Impact Engineering, 2017, 99: 58-68.

[8] NAIK N K, KUMAR S, RATNAVEER D, et al. An Energy-Based Model for Ballistic Impact Analysis of Ceramic-Composite Armors[J]. International Journal of Damage Mechanics, 2013, 22(2): 145-187.

[9] SARVA S, NEMAT-NASSER S, MCGEE J, et al. The Effect of Thin Membrane Restraint on the Ballistic Performance of armor Grade Ceramic Tiles[J]. International Journal of Impact Engineering, 2007, 34(2): 277-302.

[10] CROUCH IG. Effects of Cladding Ceramic and Its Influence on Ballistic Performance[C]// 28th International Symposium on Ballistics, 2014.

[11] REDDY P R S, MADHU V, RAMANJANEYULU K, et al. Influence of Polymer Restraint on Ballistic Performance of Alumina Ceramic Tiles[J]. Defence Science Journal, 2008, 58(2): 264.

[12] 曹勇, 张超. 薄层复合材料冲击损伤行为研究进展[J]. 航空学报, 2022, 43(6): 147-163.

CAO Yong, ZHANG Chao. Impact Damage Behavior of Thin-Ply Composites: A Review[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(6): 147-163.

[13] LANKFORD J, ANDERSON C E, NAGY A J, et al. Inelastic Response of Confined Aluminium Oxide under Dynamic Loading Conditions[J]. Journal of Materials Science, 1998, 33: 1619-1625.

[14] 欧阳科峰, 姚新, 杨阳, 等. 迎弹面止裂层对陶瓷复合结构抗侵彻性能影响试验研究[J]. 防护工程, 2021, 43(4): 6-10.

OUYANG Ke-feng, YAO Xin, YANG Yang, et al. Experimental Study on the Effect of Front-Side Crack Arrest Layer on the Anti-Penetration Performance of Ceramic Composite Structures[J]. Protective Engineering, 2021, 43(4): 6-10.

[15] 欧阳科峰, 姚新, 杨阳, 等. Al2O3陶瓷与超高分子量聚乙烯复合结构抗穿甲燃烧弹侵彻性能试验研究[J]. 防护工程, 2021, 43(3): 13-18.

OUYANG Ke-feng, YAO Xin, YANG Yang, et al. Experimental Study on Anti-Penetration Performance of Armor-Piercing Incendiary Ammunition Against Composite Structures of Al2O3and UHMWPE[J]. Protective Engineering, 2021, 43(3): 13-18.

[16] 贾楠, 焦亚男, 周庆, 等. 碳化硼陶瓷/超高分子量聚乙烯复合装甲板抗12.7 mm穿甲弹侵彻过程中陶瓷的碎裂行为[J]. 复合材料学报, 2023, 40(6): 3571-3582.

JIA Nan, JIAO Ya-nan, ZHOU Qing, et al. Ceramic Fragmentation Behavior of B4C Ceramic/Ultra-High Molecular Weight Polyethylene Composite Armor Plate Impacted by 12.7 mm Armor Piercing Projectile[J]. Acta Materiae Compositae Sinica, 2023, 40(6): 3571-3582.

[17] HOLMQUIST T J, JOHNSON G R. Characterization and Evaluation of Boron Carbide for Plate-impact Conditions[J]. Journal of Applied Physics, 2006, 100(9): 093525.

[18] 余毅磊, 蒋招绣, 王晓东, 等. 轻型陶瓷/金属复合装甲抗垂直侵彻过程中陶瓷碎裂行为研究[J]. 爆炸与冲击, 2021, 41(11): 79-88.

YU Yi-lei, JIANG Zhao-xiu, WANG Xiao-dong, et al. Research on Ceramic Fragmentation Behavior of Lightweight Ceramic/Metal Composite Armor during Vertical Penetration[J]. Explosion and Shock Waves, 2021, 41(11): 79-88.

[19] SHERMAN D, BEN-SHUSHAN T. Quasi-Static Impact Damage in Confined Ceramic Tiles[J]. International Journal of Impact Engineering, 1998, 21(4): 245 -265.

[20] SASSI S, TARFAOUI M, NACHTANE M, et al. Strain Rate Effects on the Dynamic Compressive Response and the Failure Behavior of Polyester Matrix[J]. Composites Part B: Engineering, 2019, 174: 107040.

[21] LIßNER M, ALABORT E, CUI H, et al. On the Rate Dependent Behaviour of Epoxy Adhesive Joints: Experimental Characterisation and Modelling of Mode I Failure[J]. Composite Structures, 2018, 189: 286-303.

[22] AHMED A, CHOUHAN H, KARTIKEYA K, et al. Study on Low and High Strain Rate Behaviour of the Adhesive Bonds for Armour Application[J]. The Journal of Adhesion, 2020, 96(1-4): 345-358.

[23] 陈宗兵. 钢/陶瓷/凯夫拉复合装甲弹道冲击响应研究[D]. 哈尔滨: 哈尔滨工程大学, 2019.

CHEN Zong-bing. Numerical Investigation of Ballistic Response of Steel/Ceramic/Kevlar Composite Armor[D]. Harbin: Harbin Engineering University, 2019.

[24] 彭鸿博, 张宏建. 金属材料本构模型的研究进展[J]. 机械工程材料, 2012, 36(3): 5-10,.

PENG Hong-bo, ZHANG Hong-jian. Research Development of the Constitutive Models of Metal Materials[J]. Materials for Mechanical Engineering, 2012, 36(3): 5-10.

[25] PISAVADIA H, TOUSSAINT G, DOLEZ P, et al. Cohesive Zone Failure Modeling of Polymeric Adhesives Used in Ceramic/Metal Armor[J]. International Journal of Impact Engineering, 2022, 170: 104364.

[26] RASHED A, YAZDANI M, BABALUO A A, et al. Investigation on High-Velocity Impact Performance of Multi-Layered Alumina Ceramic Armors with Polymeric Interlayers[J]. Journal of Composite Materials, 2016, 50(25): 3561-3576.

Thin Membrane Covering on Impact Damage Development in Ceramic Composite Bulletproof Plate

HAN Qi1a, YANG Yang2, LIU Jing-yu1a, WANG Tao1b,c, LI Shi-qiang1a, CAO Yong1a*

(1. a. Institute of Applied Mechanics College of Mechanical and Vehicle Engineering, b. Engineering Research Center of Advanced Metal Composites Forming Technology and Equipment Ministry of Education, c. China-Australia Joint Research Center, Taiyuan University of Technology, Taiyuan 030002, China; 2. Baotou Norinco Jiarui Defense Technology Co., Ltd., Inner Mongolia Baotou 014030, China)

The work aims to study the cracking mechanisms and penetration resistance of the ceramic panel of the composite bulletproof plate covered with thin membrane under the impact load. A gas gun experiment was carried out on the designed composite bulletproof plate, and a finite element model of impact was established. Combining experiments and numerical simulations, the penetration resistance of the composite bulletproof plate covered with epoxy resin, Kevlar plain weave composite and bare composite bulletproof plates were studied, and the ceramic damage and failure process of the composite bulletproof plate under different impact velocities was analyzed. The cohesive element was used to model the bonding area between the thin membrane and the ceramic. The effect of the bonding properties on the damage and failure of the ceramic was analyzed. The radial cracks produced in ceramics restrained by the thin membrane during the impact process were induced by the circumferential tensile stress area near the impact point. As the restraint of thin membrane increased, the impact gap area of the ceramic increased but the mass loss remained unchanged; The thin membrane did not have a significant impact on the kinetic energy of the bullet and the back convexity of the composite bulletproof plate during penetration. The thin membrane reduces the loss of ceramic mass to a certain extent, but also causes more damage, which is more pronounced at higher speeds and more damage caused by the Kevlar composite. The related research work can provide a reference for the design of ceramic composite bulletproof plates.

thin membrane; ceramic composite bulletproof plate; penetration resistance; ceramic damage evolution; finite element simulation

O385

A

1001-3563(2023)21-0001-10

10.19554/j.cnki.1001-3563.2023.21.001

2023-09-28

国家自然科学基金(12002286);山西省科技创新人才团队(领军)专项资助(202204051002006)

通信作者

责任编辑:曾钰婵