复合泡沫填充管的高g值冲击防护特性

张冰冰,李耀宙,李华波,卢亚菁

复合泡沫填充管的高值冲击防护特性

张冰冰,李耀宙,李华波,卢亚菁

(太原工业学院 环境与安全工程系,太原 030008)

为避免或减小高值冲击对弹内轻质元器件的破坏,应加强对轻质元器件缓冲防护结构的研究。基于新型复合泡沫和通孔泡沫铝的2种泡沫填充管,通过万能试验机和落锤冲击系统研究了2种泡沫填充管的静动态力学特性,并运用数值模拟方法研究高值冲击下等质量的泡沫填充管与夹芯管的加速度缓冲效果和吸能机制。数值模拟所得结构变形和落锤加速度与实验结果较为一致,验证了数值模拟方法的可靠性。复合泡沫平台应力具有显著的应变率效应,其填充管压溃载荷平稳且高于泡沫铝填充管,比泡沫铝填充管体现出更优异的高过载防护性能。等质量的泡沫夹芯管的抗冲击性能优于填充管,2种泡沫填充而成的夹芯管具有相似的高过载防护性能,泡沫材料压缩行为对夹芯管压溃载荷特征的影响低于填充管。所得结果对轻质元器件的高值缓冲防护有较强的指导意义。

复合泡沫;泡沫铝;高值冲击;平均压溃载荷

在装备的安全领域,为避免或减小高值冲击对弹体内轻质元器件的破坏,需要采用必要的主动加固和被动隔冲防护,避免高值冲击对内部元器件造成机械和电性损伤。大量工程实践和研究均表明牺牲式的泡沫金属填充结构可提供较好的高值安全防护效果[1-4],对填充泡沫力学性能和壳体壁厚等参数进行多目标优化,可针对固定的缓冲问题获得最优结构[5-9]。然而相关研究表明,高密度泡沫金属在平台阶段的压溃载荷随变形迅速增长,不利于填充壳提供稳定有序的缓冲载荷。高聚物复合泡沫往往能够提供较为平稳的平台应力、较高的比吸能和适中的致密化刚度,且复合泡沫在高速冲击下一般体现出明显的应变率效应,也有助于提高其对冲击能量的耗散特性[10]。由脆性空心颗粒填充高聚物制备的复合泡沫具有成本低廉、环境友好和高缓冲耗能性等优点,在缓冲防护领域中极具应用价值。然而,空心微球填充实体高聚物时受微球体积分数的影响,一般难以获得较高的填充比和较低的泡沫密度。采用多孔黏结剂引入次级胞元有助于在更大范围内调整材料孔隙率和力学性能,但由此构成的多级复合泡沫的压溃行为也更为复杂。前期研究表明,由空心微珠和多孔黏结剂构成的多层级复合泡沫在高应变率加载下具有较为平稳的压溃载荷,其动态比吸能可高达12 MJ/m3,在强冲击防护和过载缓冲方面具有较好的应用前景[11-12]。

本文以灌封测试仪器内部的轻质元器件的高值防护为背景,以粉煤灰漂珠和多孔聚氨酯黏结剂构成的复合泡沫为填充芯体,研究新型复合泡沫填充管的高值冲击防护特性。首先基于低速冲击实验对数值模拟进行有效性验证,然后采用数值模拟对比研究2种泡沫填充管和夹芯管对高值过载的防护性能,为弹载灌封测试仪器中的电路和电池组件的高过载防护提供设计依据。

1 泡沫填充管冲击实验

多级复合泡沫采用压力渗透法制备,主要组分为粉煤灰漂珠,黏结剂为硬质聚氨酯泡沫,采用铝蜂窝作为增强相,提高泡沫承载力的同时改善其静动态压溃变形行为,泡沫密度约0.6 g/cm3。基于霍普金森压杆测试其动态力学性能,结果表明复合泡沫在冲击加载下体现出较强的应变率效应,材料的强度、平台应力及比吸能均高于准静态压缩加载,其静动态加载下的平台应力分别约为17.5 MPa和23.5 MPa,如图1a所示。另外,采用平台应力与复合泡沫近似的高密度通孔泡沫铝作为对比材料,材料密度约为0.9 g/cm3,准静态加载下平台应力约18 MPa。基于落锤和霍普金森压杆实验结果表明,该材料在75~1 400 s−1应变率范围内,其平台应力和比性能随应变率的增强效应较不明显[13],如图1b所示。

2种泡沫的填充壳分别如图2a~b所示,泡沫填充壳内部泡沫直径约为28 mm,外部壳体为6061铝合金,壁厚为0.6 mm,高约为28 mm。考虑到填充壳能量吸收较高,霍普金森压杆单次加载能量有限,采用落锤实验系统对2种泡沫填充壳进行低速冲击实验,如图2c所示。实验采用40 kg质量的锤头自2.0 m高度下落冲击试样,冲击初速度约为6.25 m/s,基于锤头上安装的加速度计测量锤头压溃试样过程中试样反馈载荷产生的锤头加速度曲线,然后计算填充壳压溃过程中的压溃载荷-位移曲线。另外,采用高速相机记录填充壳的压溃行为,相机拍摄速率为5 000帧/s。

图1 动态力学性能

图2 落锤冲击实验装置及泡沫填充壳

2 实验结果与分析

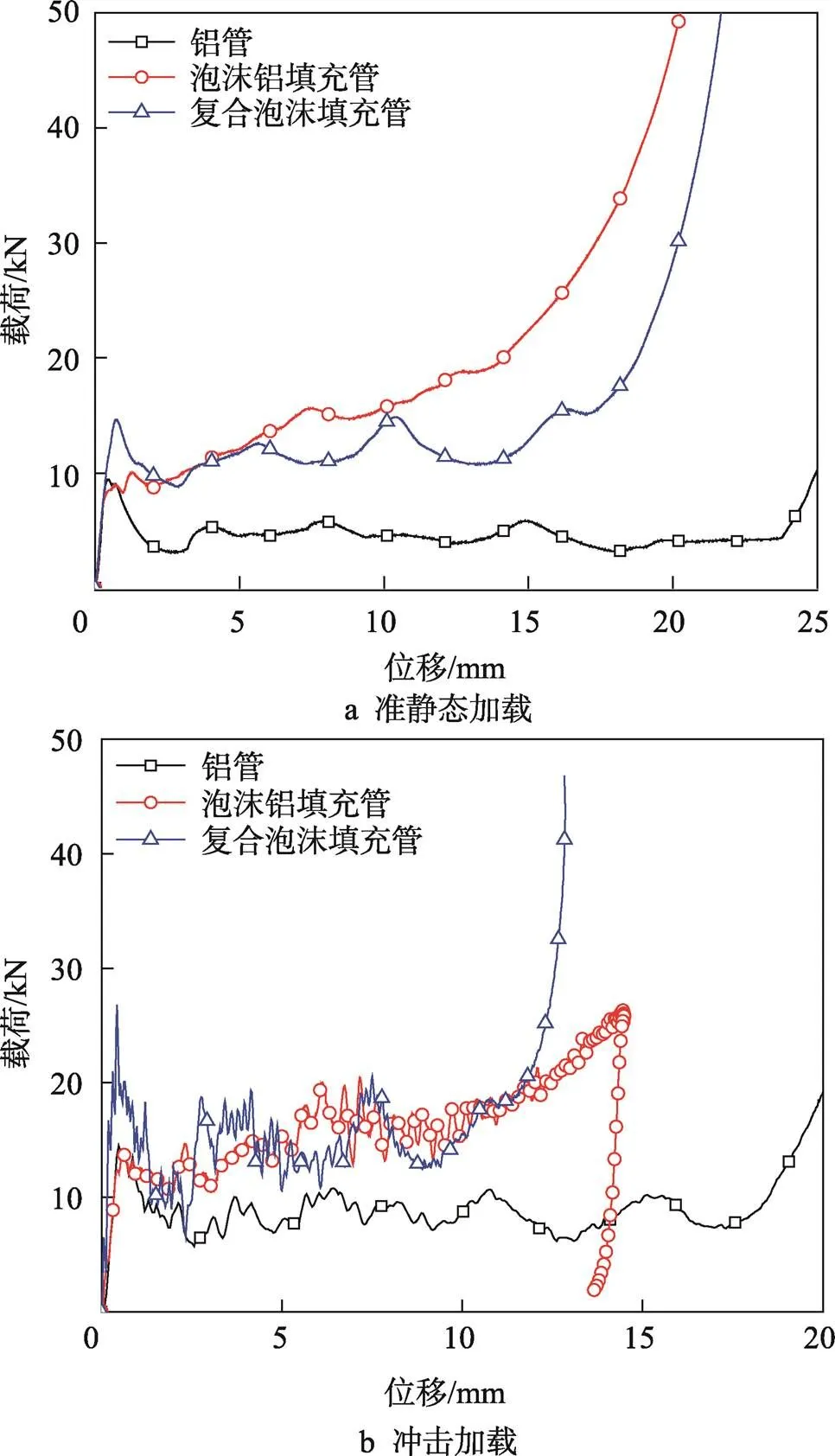

图3a和图3b分别是空铝管、泡沫铝填充管和复合泡沫填充管3种结构在准静态和冲击加载下所得的载荷位移曲线。对比可知,空铝管在低速冲击下的载荷高于准静态加载,这主要是由于惯性效应改变了铝管的变形模式,在准静态加载下空铝管主要产生非对称的金刚石折叠模式,而在冲击压缩下铝管变形以对称的圆环模式为主,显著提高了结构载荷和能量吸收。2种填充管在冲击载荷下也表现出明显的载荷提高特征,尤其是复合泡沫填充管,动态冲击下能量吸收性能提升更为明显。

图3 复合结构载荷位移曲线

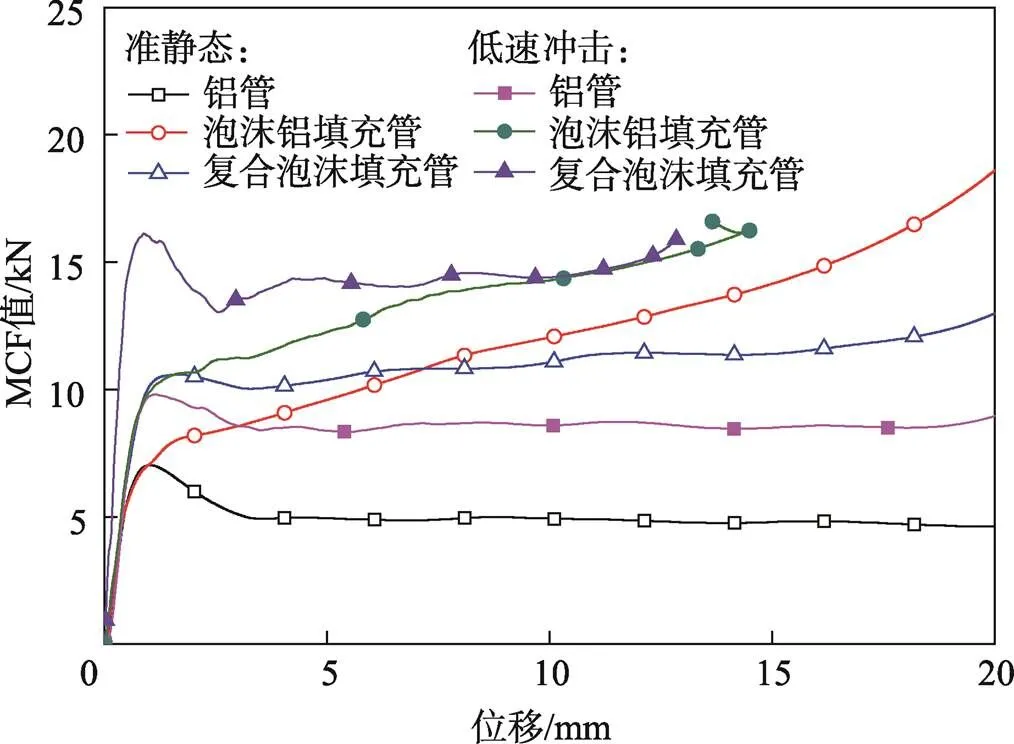

图4为3种结构在准静态和动态加载下所得的平均压溃载荷(Mean Crushing Force,MCF)-位移曲线,该指标能够更好地反映结构平均承载力,往往用于结构压溃反馈力、缓冲性能和能量吸收的评估预测。对比3种结构可知,动态冲击下空管的MCF提升约3.5 kN,泡沫铝填充管平均压溃力随压缩位移的增加而显著增加,这主要取决于填充泡沫铝的塑性硬化效应,填充管动态加载下MCF提升了2.3 kN。复合泡沫填充管在准静态加载下承载能力与泡沫铝填充管基本一致,在冲击载荷下复合泡沫的应变率效应使结构动态承载力和能量吸收优于泡沫铝填充管,其MCF曲线较为平坦,比准静态加载提升约4.0 kN。将复合泡沫填充管应用于高值防护能够提供更高、更平稳地反馈载荷。

图4 泡沫填充管平均压溃载荷

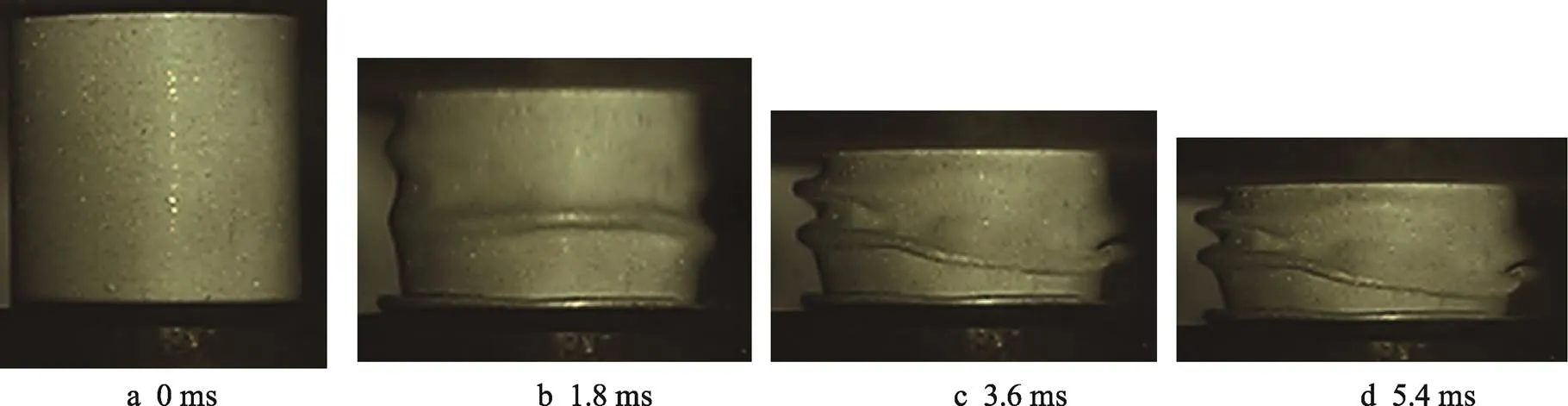

图5和图6分别是泡沫铝填充管和复合泡沫填充管在落锤冲击下的变形过程。由图5可知,泡沫铝的刚度较大,外侧铝管厚度较小,二者之间的变形出现失谐现象,铝管容易产生非对称的折叠模式,如图5c所示,因此导致填充管中并未完全发挥铝管在冲击载荷下的能量吸收增强效应,动态MCF比准静态下的增幅较小。图6为复合泡沫填充管的压溃过程,结构自冲击端至支撑端呈现明显的渐进压溃特征,铝管主要产生对称的圆环折叠变形模式,结构动态吸能特性较好。当然,本实验并未考虑泡沫与管壁间的黏结效应,试样中均采用黏结剂耦合管壁和泡沫。适当调整泡沫和管壁强度匹配关系,采用黏结剂可有效改善管壁的变形特征,从而提升结构能量吸收性能。

3 泡沫填充壳高g值抗冲击防护

3.1 数值模拟

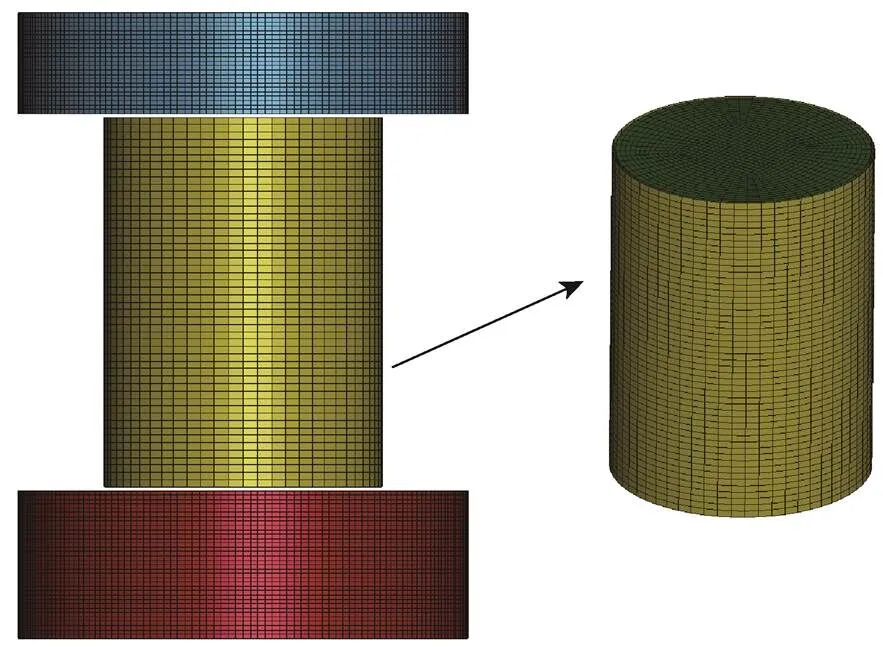

本文主要采用数值模拟方法研究高值冲击加载下填充结构的防护性能。为提高计算效率,将弹载元器件的高过载缓冲问题简化为上端的灌封电路、中部的缓冲结构和底部的底座三部分结构,如图7a所示。其中底座为刚性弹体的简化装置,通过直接赋予底座一定幅值和脉宽的加速度过载,即可实现对元器件和缓冲结构的加载。为模拟弹体侵彻多层混凝土靶板过程中产生的加速度过载,对底座施加多次脉宽180 μs、幅值为60 000的半正弦激励加速度,激励间隔时间为1 ms。模拟元器件质量为300 g,填充管直径为37 mm、高度为50 mm、管壁厚度为1.0 mm。底座和模拟元器件均采用钢质弹性模型描述。泡沫铝和复合泡沫均采用可压溃泡沫材料模型描述,通过输入图1中的动态压缩曲线描述其压溃响应。管壁采用高强度铝合金,弹性模量为68 GPa,屈服强度为160 MPa,泊松比为0.33,应变率效应采用Cowper-Symonds模型,参数=3 343 s−1,=1.972[14]。泡沫与管壁间设置自动点面接触,填充管整体与模拟元器件、底座之间设置自动点面接触,泡沫和管壁内部设置自动单面接触避免压溃过程中的单元畸变。

图5 泡沫铝填充管压缩变形过程

为验证有限元模型和计算方法的正确性,将图7中有限模型中的上端元器件替换为40 kg的落锤锤头,将底部底座设置为固定边界,通过对锤头施加6.25 m/s初速度模拟落锤冲击下结构响应,通过数值模拟所得结构变形和锤头的加速度响应与实验对比结果如图8所示。对比可知,实验所得加速度首峰较高,这主要是由柱壳类薄壁结构周向冲击压缩时的惯性效应导致;另外,实验加速度曲线在稳定压溃阶段具有较多的高频震荡,这主要是由应力波在锤头和加速度计内部传播以及加速度计的谐振效应导致,但是实验所得加速度信号的平均水平与数值模拟结果一致性较好,模拟和实验中结构的变形模式较为一致。另外,复合泡沫填充壳的压溃载荷成平台型,也与准静态压缩载荷演化规律基本一致,上述结果表明本文所用的数值模拟方法能够较可靠地反映结构压溃行为。

图7 高g值冲击数值模拟模型

图8 数值模拟与落锤实验结果对比

3.2 泡沫填充管高g值缓冲

考虑到目前通过内部灌封加固的方式对元器件的主动防护可使其承受15 000~20 000的高过载,本文以20 000作为器件的高过载安全阈值。对图7b所示的泡沫填充结构进行高值冲击加载,底座激励加速度和2种填充管缓冲后的元器件的加速度曲线如图9所示。对比可知泡沫铝填充管仅能对第1次的过载实现有效缓冲,缓冲加速度波动特征较为明显,平均过载约为9 500 g;第2次缓冲过程中加速度迅速上升并超过安全阈值,填充管此时已基本压实,无法有效进行二次防护。复合泡沫填充管能够对元器件实现2次有效的过载防护,响应加速度的曲线较为平稳,平均值分别约为14 000和15 000,但通过计算可知该结构也在第3次加载过程中迅速压实无法继续安全防护。对比2种结构的缓冲效果可知,复合泡沫填充壳能够提供更为平稳可控的2次安全防护,而泡沫铝填充壳由于金属泡沫在应力平台阶段较为明显的流动应力增长特性,缓冲后的元器件加速度也呈逐渐递增的趋势,采用传统的吸能结构平均压溃载荷加速度进行预测较为困难。对比可知,相同尺寸和加载工况下,复合泡沫填充壳能够提供更为平稳可控和更高的高过载安全防护性能。

图9 泡沫填充管高g值防护性能

3.3 泡沫夹芯管高g值缓冲

泡沫填充虽然能够有效改善薄壁结构的变形和载荷波动特征,但也显著降低了结构的可压缩行程。对比图1和图3中所示的泡沫材料和空管的压溃载荷可知,薄壁结构的可压缩性和质量比吸能均远高于泡沫材料。因此在保证泡沫填充改善薄壁结构变形特征的前提下,在填充管中适当增加薄壁结构、减少泡沫填充量,可有效提高复合结构的能量吸收特性[15]。因此本文进一步改善泡沫填充结构,采用泡沫夹芯管进行高值抗冲击结构设计。有限元模型如图10a所示,夹芯管的外管尺寸壁厚均与填充管一致,在泡沫内部设置直径为16 mm的内管,内管的壁厚由减少泡沫的质量决定,即2种泡沫的夹芯管与对应填充管的质量相同。泡沫铝和复合泡沫夹芯管的内管壁厚分别为0.9 mm和1.3 mm,复合泡沫夹芯管经历2次缓冲后的变形如图10b所示。

图10 泡沫夹芯管有限元模型

仍采用图7所示模型对2种泡沫夹芯管进行多次高值加载,计算结果如图11所示。对比可知,当增加薄壁结构组分、减少泡沫填充后,夹芯管的内外管也能够产生较为可控有序的变形模式,2种夹芯管的防护效果基本一致,说明夹芯结构中泡沫性能的影响成为次要因素。对比泡沫填充管和夹芯管的缓冲加速度曲线可知,夹芯管单次缓冲加速度存在较高的首峰,经历首峰后加速度幅值有所降低,其中泡沫铝填充管更为明显,分析认为这主要与结构刚度较大有关。2种结构均能够提高单次缓冲产生的响应加速度幅值,在第3次冲击时结构也均已到达压实的变形阈值。第3次缓冲后的元器件响应加速度均有部分超出20 000的安全阈值,考虑到结构第2次缓冲产生的响应加速度峰值已接近安全阈值,因此可通过结构参数优化或者适当增加结构高度实现3次有效防护。对比单次防护的响应加速度幅值可知,在未超出安全阈值条件下,相同泡沫和质量的夹芯管压溃载荷以及高值防护性能均高于填充管。

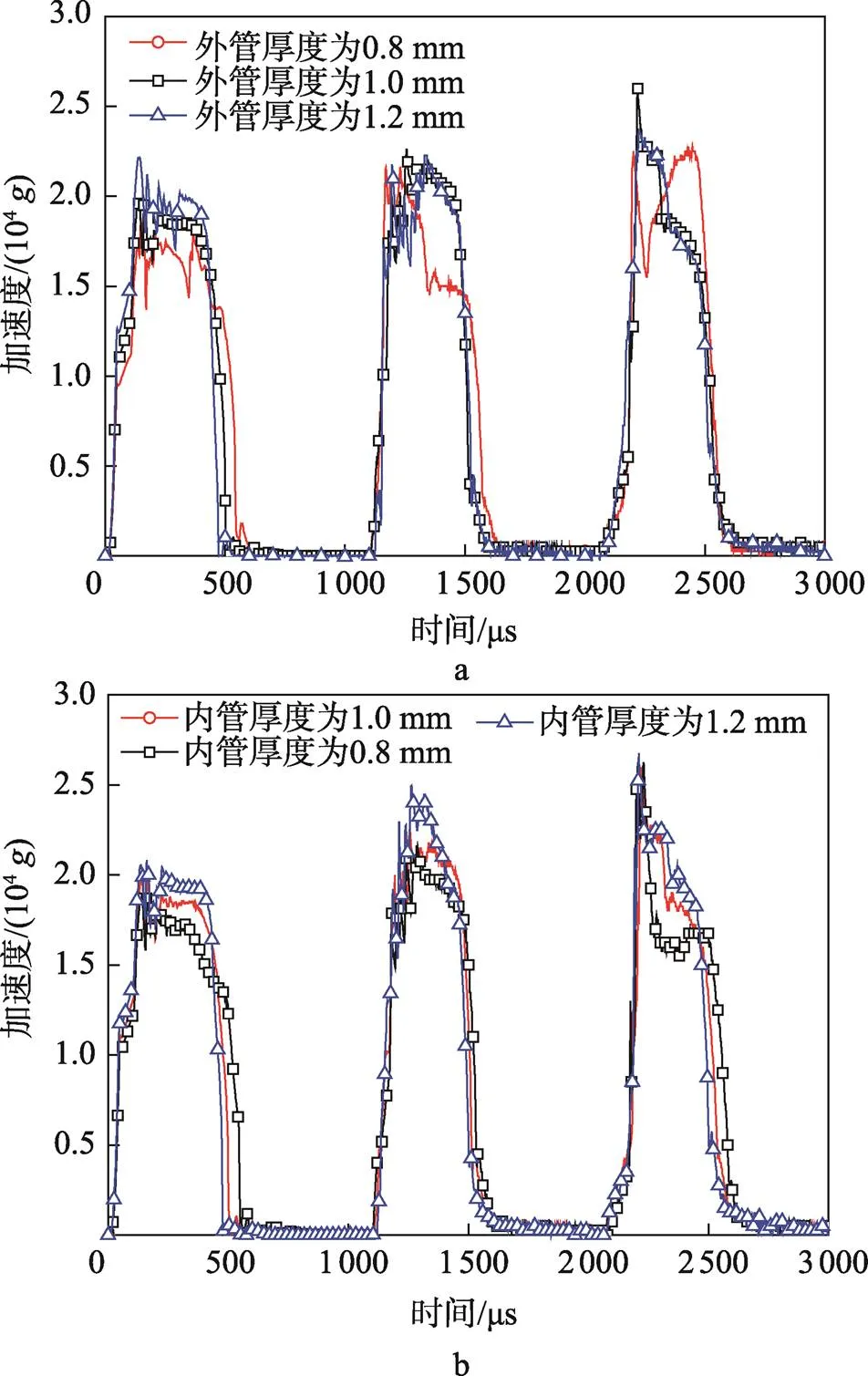

图12为不同外管和内管厚度对夹芯管高值冲击响应加速度的影响规律。由图12a可知,当内管厚度不变(1.0 mm)、外管厚度增加时,结构的压溃载荷和总吸能增加,元器件的响应加速度幅值也随之增大;当外管壁厚大于1 mm时,首次缓冲加速度平均值即已达到20 000,后2次的响应加速度均已超过安全阈值。由图12b可知,外管厚度不变(1.0 mm),内管壁厚对响应加速度曲线的影响较小。主要是由于内管直径较小,壁厚改变导致的载荷增加对结构总体压溃载荷贡献较小,所以夹芯管吸能和抗冲击调整时以外管壁厚为主。

图12 壳体厚度对夹芯管防护性能的影响

3.4 冲击吸能机制分析

为分析复合泡沫对夹芯管吸能防护效果的影响机制,对比了有无泡沫填充时的双层管壳结构对元器件响应加速度的影响,结果如图13所示,数值模拟中内外管的厚度均为1.0 mm。由图13可知,当有复合泡沫填充时,夹芯管仅在最后一次缓冲时出现加速度幅值轻微超出安全阈值的情况。但是当无复合泡沫填充时,双层管壳结构平均压溃载荷较低、单次冲击过程中的压缩量较大,因此在前2次冲击时结构已压实,并导致加速度快速上升,第3次冲击时由于刚性碰撞,元器件承受的加速度已超过激励加速度,如图13a所示,即双层管壳无法完成有效的高值冲击防护。图13b为2种结构中各组件的吸能曲线,由于2种结构不同,所以两者组件的能量吸收无法直接对比,这里更侧重分析不同组件的能量分配机制和设计影响因素。由图13b可知,对无泡沫填充双层管壳结构而言,1.0 mm外管吸收能量较多,是因为其压缩量大,所以吸收能量较多。对复合泡沫填充双层管结构而言,复合泡沫的吸能最高,外管次之,表明复合泡沫在压溃吸能过程中具有重要的贡献机制,在结构设计中具有不可忽略的作用。

图13 泡沫对夹芯管防护性能的影响

图14为不同壁厚参数下结构各组件吸能机制分析,对比可知增加内管或者外管的壁厚时,均会增加该组件在结构总吸能中的占比,但泡沫始终能够提供30%以上的吸能贡献,这主要得益于复合泡沫较高的平台应力和孔隙率,使薄壁结构在较小的压缩量下即可完成高载荷冲击能量的吸收和加速度的缓冲。另外,从计算结果可知,5种结构在3次高值冲击下的总吸能为1.66~1.69 kJ,结构参数改变对完成3次过载缓冲所吸收的总能量影响较小。内管壁厚自0.8 mm增大至1.2 mm过程中,其能量吸收比例从22%提升为35%,但泡沫始终为最重要的能量吸收组件。因此选择高比性能的泡沫作为填充芯体既能够提升结构总体压溃载荷和吸能,也能够匹配薄壁结构的吸能效率实现结构参数的优化设计。

图14 夹芯管能量吸收机制

4 结语

针对泡沫铝和新型复合泡沫填充管开展了准静态和低速冲击压缩实验,数值模拟与落锤冲击实验结果较为吻合。随后基于数值模拟对比研究了2种泡沫填充薄壁结构对轻质元器件承受多次幅值为60 000、脉宽为180 μs高过载的缓冲性能,主要结论如下:

1)复合泡沫力学性能具有较为显著的应变率效应,填充管的压溃载荷平稳,对元器件的高过载防护优于具有相似平台应力的泡沫铝填充的复合管。直径为37 mm、高为50 mm的复合泡沫填充管可对180元器件实现2次有效的安全防护。

2)泡沫填充夹芯管的压溃载荷和高过载防护性能均优于同质量的全填充管结构;夹芯管中泡沫压缩应力应变行为对结构的抗高过载性能影响较小,与性能相近的泡沫铝和复合泡沫夹芯管具有相似的高过载防护性能。

3)通过夹芯管内外管壁厚调整,可使结构完成3次高值过载缓冲;在管壳壁厚为0.8~1.2 mm时,复合泡沫是夹芯管中最重要的能量吸收组件,其吸能占比为32%~45%。

[1] 徐鹏, 祖静, 范锦彪. 高值加速度冲击试验技术研究[J]. 振动与冲击, 2011, 30(4): 241-243.

XU Peng, ZU Jing, FAN Jin-biao. Acceleraton Shock Test Technology with Higher Values of G[J]. Journal of Vibration and Shock, 2011, 30(4): 241-243.

[2] FAN Zhi-qiang, SUO Tao, NIE Tao-yi, et al. Low-Velocity Impact Response and Breakage Characteristics of Hollow Brittle Particles[J]. International Journal of Impact Engineering, 2020, 150(1): 103813.

[3] FAN Z, ZHANG F, ZHANG B, et al. Modelling the Dynamic Compressive Response of Syntactic Foam with Hierarchical Cell Structure[J]. Cement and Concrete Composites, 2021 (124): 104248.

[4] LI Y, FAN Z, HU S, et al. Dynamic Enhancement Mechanism of Energy Absorption of Multi-Cell Thin-Walled Tube[J].Thin-Walled Structures, 2022(178): 109449.

[5] 徐鹏, 赵玉杰, 朱江涛. 高值冲击下变截面填充壳缓冲性能优化方法[J]. 探测与控制学报, 2018, 40(1): 88-93.

XU Peng, ZHAO Yu-jie, ZHU Jiang-tao. High g Crash Worthiness Optimization Method for Variable Cross- Section Filled Thin-Walled Structures[J]. Journal of Detection & Control, 2018, 40(1): 88-93.

[6] 徐鹏, 高猛. 高值冲击下泡沫铝填充壳结构抗冲击性能多目标优化[J]. 应用力学学报, 2016, 33(5): 845-851.

XU Peng, GAO Meng. Multi-Objective Optimization of Impact Resistance of Aluminum Foam Filled Shell Structure under High G Value Impact[J]. Chinese Journal of Applied Mechanics, 2016, 33(5): 845-851.

[7] HU J, XU P, FAN Z, et al. Axial Compression Response of Multi-Cell Tube Reinforced by Parallel Leaf Veins Inspired Secondary Ribs[J]. Thin-Walled Structures, 2023(185): 110557.

[8] JUNG J, KIM S, KANG J, et al.Compressive Strength Modeling and Validation of Cenosphere-Reinforced Aluminum-Magnesium-Matrix-Based Syntactic Foams[J]. Materials Science & Engineering A , 2022(849): 143452.

[9] ANIRUDH S, JAYALAKSHMI G, ANAND A, et al.Epoxy/hollow Glass Microsphere Syntactic Foams for Structural and Functional Application-A Review[J].European Polymer Journal, 2022(171): 111163.

[10] 张冰冰. 漂珠聚氨酯复合泡沫制备及其高值安全防护动力响应研究[D]. 太原: 中北大学, 2019.

ZHANG Bing-bing. Study on Preparation of Floating Bead Polyurethane Composite Foam and Its Dynamic Response to HighValue Safety Protection[D]. Taiyuan: North University of China, 2019.

[11] FAN Zhi-qiang, MIAO Yu-zhong, WANG Zhuang- zhuang, et al. Effect of the Cenospheres Size and Internally Lateral Constraints on Dynamic Compressive Behavior of Fly Ash Cenospheres Polyurethane Syntactic Foams[J]. Composites Part B Engineering, 2019, 171: 329-338.

[12] 王壮壮, 徐鹏, 范志强, 等. 粉煤灰聚氨酯复合泡沫静动态力学特性实验研究[J]. 振动与冲击, 2020, 39(4): 229-235.

WANG Zhuang-zhuang, XU Peng, FAN Zhi-qiang, et al. An Experimental Study on Mechanical Characteristics of Fly Ash Cenosphere / Polyurethane Syntactic Foam under Quasi-Static and Dynamic Compression[J]. Journal of Vibration and Shock, 2020, 39(4): 229-235.

[13] FAN Zhi-qiang, ZHANG Bing-bing, LIU Ying-bin, et al. Interpenetrating Phase Composite Foam Based on Porous Aluminum Skeleton for High Energy Absorption[J]. Polymer Testing, 2021, 93(3): 106917.

[14] 赵寿根, 何著, 杨嘉陵, 等. 几种航空铝材动态力学性能实验[J]. 北京航空航天大学学报, 2007, 33(8): 982-985.

ZHAO Shou-gen, HE Zhu, YANG Jia-ling, et al. Experiment Investigation of Dynamic Material Property of Aluminium Alloy[J]. Journal of Beijing University of Aeronautics and Astronautics, 2007, 33(8): 982-985.

[15] ZHENG G, WU S, SUN G, et al. Crushing Analysis of Foam-Filled Single and Bitubal Polygonal Thin-Walled Tubes[J]. International Journal of Mechanical Sciences, 2014, 87: 226-240.

Protection Performance of Syntactic Foam Filled Tubes to HighShock

ZHANG Bing-bing, LI Yao-zhou, Li Hua-bo, LU Ya-jing

(Department of Environmental and Safety Engineering, Taiyuan Institute of Technology, Taiyuan 030008, China)

The work aims to strengthen the research on the buffer protection structure of light components to avoid or reduce the damage of high g impact to the light components in the projectile. Static and dynamic mechanical properties of two kinds of foam filled tubes based on novel syntactic foam and open-cell aluminum foam were researched with auniversal test machine and a drop-weight impact system.In addition, the acceleration buffering effect and energy absorption mechanism of the equal mass foam filled tubes and sandwich tubes under high g impact were studied by numerical simulation. The structural deformation and acceleration of the drop hammer obtained from numerical simulation were consistent with the experimental results, which verified the reliability of the numerical simulation method. The plateau stress of syntactic foam was obviously sensitive to strain rate. The crushing force of the syntactic foam filled tube was more stable and higher than that of the aluminum foam filled tube, thus produced better high acceleration protection performance. The impact resistance of the foam sandwich tube was better than the foam-filled tube of equal mass. Both aluminum foam and syntactic foam sandwiched tubes showed similar high acceleration protection performance. The effect of the compression behavior of foam on the crushing force of the sandwich tube was lower than that of the foam-filled tube. The result has a strong guiding significance for high g buffer protection of light components.

syntactic foam; aluminum foam; high g shock; mean crushing force

O347.4

A

1001-3563(2023)21-0054-08

10.19554/j.cnki.1001-3563.2023.21.007

2023-04-21

山西省科技厅基础研究计划自由探索类青年项目(202203021222281);太原工业学院引进人才科研资助项目(2022KJ010);国家自然科学基金青年基金(11602233)

责任编辑:曾钰婵