扣件垫板材质对钢轨空间动力响应影响的实测分析

连逢逾 王显 韦凯

1.四川成德轨道交通有限公司, 成都 610041;2.西南交通大学 高速铁路线路工程教育部重点实验室, 成都 610031

随着城市轨道交通的快速发展,其运营里程逐年增长,各种减振构造和措施在工程中大量应用。弹性垫板作为地铁轨道系统中最常见的减振构造之一,其设计效果关系着轨道交通的实际运营效果。弹性垫板设计或匹配不合理将引起诸如轮轨关系恶化、环境振动噪声超限、轨道几何形位改变、钢轨波浪形磨耗等问题,甚至影响车辆运营安全。

扣件系统刚度的合理设计(其核心为弹性垫板的刚度设计)有助于减缓或者消除线路存在的钢轨波磨,这在国内外多条线路上已有采用[1]。关于扣件系统动刚度对轮轨振动噪声的影响已有一些研究[2-4]。

在实际设计中,受供货厂家不同、垫板高聚物成分多样等因素的影响,往往同一型号的扣件系统出现多个类型的弹性垫板与之匹配。不同类型的弹性垫板均根据其材料采用针对性的结构设计,以满足TB/ T 3395.1—2015《高速铁路扣件 第1 部分:通用技术条件》[5]的静刚度与低频动刚度设计要求。然而,受垫板材质、安装状态等因素的影响,不同弹性垫板在非规范要求的指标上存在较大差异。韦凯等[6-8]通过小型温度箱与万能试验机测试了弹性垫板在不同温度下的动力特征,得出弹性垫板具有温变、幅变、频变的动力特征,且上述特征直接影响轮轨系统的动力响应特征。张东阳等[9]对WJ-7 型常阻力扣件与小阻力扣件进行横向阻力测试,发现小阻力扣件的横向阻力远小于常阻力扣件,但二者在设计文件中的垂向静刚度保持一致。上述因素均未在扣件系统的动力学设计过程中体现。

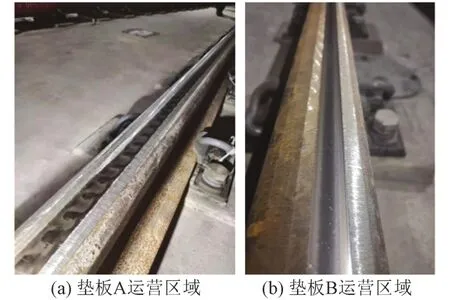

实际工程表明,上述特征还将影响轨道高频病害的形成与发展。图1展示了成都一地铁曲线地段在采用相同扣件系统不同弹性垫板后的钢轨波磨特征,其中垫板A 运营区域为打磨后第44 天,垫板B 运营区域为打磨后第50 天,运营速度均为95 km/h。可以看出,采用垫板A 的运营区域出现了明显的钢轨波磨,而采用垫板B的运营区域则形成了稳定的接触光带。两种弹性垫板均满足设计文件与相关规范的要求,仅在材质、结构等方面存在一定的差异。

图1 相同线路运营条件不同弹性垫板下钢轨表面状态

为说明两种垫板在动力学特征的差异,进而解释其形成机理,同时探究现有扣件动力学设计指标的不足之处,本文以该线路所采用的同种扣件系统的两种弹性垫板为研究对象,在测试其3 ~ 5 Hz 动刚度(我国规范要求的垫板动力参数)的基础上,进一步开展该地铁运营线在两种垫板安装情况下的轨道振动位移、轨道振动加速度、轨旁噪声等特征测试,分析在两种垫板服役状态下轨道振动特征的异同,以期为后续弹性垫板设计提供指导。

1 测试对象

1.1 弹性垫板特征

测试扣件系统为DZⅢ型弹性分开式扣件系统,其设计文件中规定了两种可以使用的弹性垫板,见图2。两种垫板采用了不同材质与结构进行设计。垫板A通过采用高度不同的交错式承台单元结构来减小垫板的接触面积,由承台之间的剪切提供垂向刚度,以满足扣件设计的刚度要求。垫板B采用较为常用的沟槽设计,通过垫板基材的压缩变形来提供垂向刚度,在实际受载过程中可结合材料的非线性特征来进行刚度与位移控制[10]。

图2 弹性垫板特征

1.2 两种弹性垫板的动刚度测试

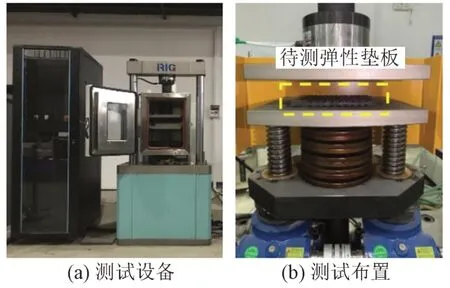

在该型扣件的设计文件中,其动力学参数为设计规范要求的4 Hz 动刚度。因此,根据TB/ T 3395.1—2015的相关试验要求,测试两种弹性垫板在4 Hz频率下的动刚度特征。测试装置见图3。

图3 弹性垫板的动刚度测试

根据测试结果,垫板A、垫板B在4 Hz垂向刚度分别为38、42 kN/mm,相差仅9.5%,且均满足其原始设计文件中的相关要求。因此,两种弹性垫板均满足上线运营的要求。

2 测试试验及数据处理

为了进一步评价垫板A 与垫板B 的动力学特征,以一地铁曲线地段为试验段,展开扣件系统动态力学性能测试,对两种垫板的实际使用效果进行分析与评估。

试验段轨道为板长25 m 的曲线地段钢弹簧浮置板轨道,曲线半径为600 m,轨道超高为120 mm,轨道超高设置于浮置板下,扣件间距加密至595 mm。试验段轨道设计运营速度为95 km/h。

测试时,首先测试该线路在原有垫板A 下的动力响应特征(垫板A 工况),然后将该线路的扣件系统弹性垫板更换为垫板B,待测试点前后200 m 均更换完毕后,测试该测点在垫板B下的轨道动力响应特征(垫板B 工况)。由于两次测试时间间隔较短(3 d),可认为线路的不平顺状态未发生改变。

2.1 测试设备与测试内容

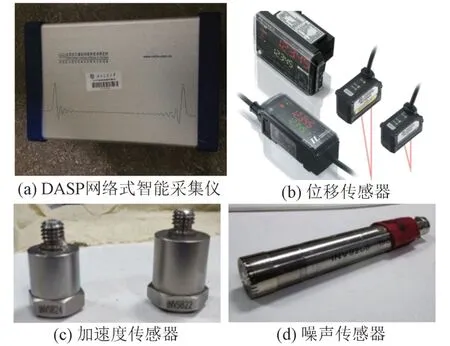

试验主要采用的仪器有智能采集仪、激光传感器、振动加速度传感器、噪声传感器等,见图4。

图4 力学性能测试设备

数据采集仪特别适用于振动噪声、车载试验等动态数据采集与分析;振动加速度传感器为压电式,频率为0.1 ~ 20 000 Hz。激光传感器的量程为10 mm;噪声传感器采用高精度IPEE式声压传感器,其测试频率为20 ~ 20 000 Hz,测试声压级为20 ~ 146 dB。

列车通过曲线时,内轨上的波磨等病害问题往往更为严重[11]。因此选取内轨为测试对象能更直观地反映出两种垫板对轨道动力性能的不同影响。测试内容包括动态位移(钢轨垂向位移,轨头、轨底横向位移,钢轨翻转角,浮置板横向位移)、振动加速度(钢轨垂向及横向加速度)和噪声(轨旁噪声)。

2.2 横向位移数据处理方法

在实际测量过程中,由于传感器安装位置的影响,仅能得到钢轨垂向位移、横向位移与扭转耦合的结果。因此,结合文献[12]中的钢轨运动解耦计算方法,首先通过式(1)计算钢轨扭转角,再根据传感器位置将测试得到的垂向、横向位移,按式(2)—式(3)剔除钢轨扭转引起的部分,从而得到解耦后的钢轨变形特征。

式中:θ、y、z分别为钢轨的扭转角、横向位移与垂向位移;y1、y2分别为钢轨轨头、轨底的横向位移;h为轨头、轨底测量点的高差;yc、zc分别为传感器测量得到的钢轨横向、垂向位移;yθ、zθ分别为钢轨扭转角引起测量点的横向、垂向位移。

3 运营状态下的钢轨空间动力响应

3.1 钢轨位移响应特征

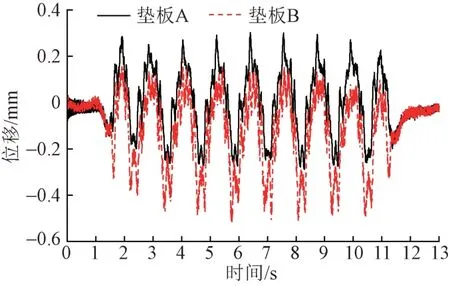

垫板A 工况和垫板B 工况下钢轨垂向位移、钢轨横向位移、扭转位移见图5。可知:

图5 两种垫板工况下的钢轨位移响应

1)两种工况下的钢轨垂向位移差别不大,垫板A对应的钢轨最大垂向位移为0.71 mm,垫板B 对应的钢轨最大垂向位移为0.63 mm,相差0.08 mm。

2)两种工况下,钢轨在横向上的位移特征具有较为明显的差异。①对于钢轨横向位移,垫板A 在前轮对通过时引起了较大的横向位移,而后轮对通过时位移较小,其最大值分别为-0.73、0.37 mm;而垫板B 工况的规律恰恰相反,其最大值分别为-0.40、0.74 mm。②垫板A 与垫板B 的钢轨扭转方向趋势相同,但在转向架前后轮对通过时的幅值差异较为明显。当前轮对通过钢轨测点时,垫板A 与垫板B 对应的钢轨扭转角最大值分别为0.038、0.016 rad,相差58.90%;后轮对通过钢轨测点时,垫板A 与垫板B 对应的钢轨扭转角分别为-0.014、-0.007 rad,相差50.00%。

轮轨横向振动特征主要受扣件系统横向刚度特性的影响[13],由于两种工况仅存在垫板的不同,钢轨测点、行车方向和垫板垂向刚度均一致或相差很小,可以认为钢轨横向位移与扭转角的变化规律主要受两垫板横向动力学特征的影响,从而使钢轨横向位移在垫板A与垫板B工况分别呈现出横向位移先大后小与先小后大的变化规律,且使钢轨扭转角产生大于50%的降幅。

两种垫板工况下浮置板的横向振动位移见图6。其中正方向为曲线段内侧方向。可知:相比于垫板A,垫板B工况下浮置板位移出现了向曲线外侧移动的趋势;垫板A 工况下浮置板横向位移为0.30 mm,而垫板B 工况下浮置板横向位移为0.52 mm,增幅达96.3%。可见,在更换垫板B后,浮置板的振动位移更多地偏向曲线外侧。结合实际线路为欠超高状态可知,更换垫板后浮置板的振动与欠超高情况下的钢轨振动方向具有更好的一致性,浮置板更多地参与到轨道结构的横向振动中。

图6 两种垫板工况下浮置板横向振动位移

3.2 轨道加速度响应特征

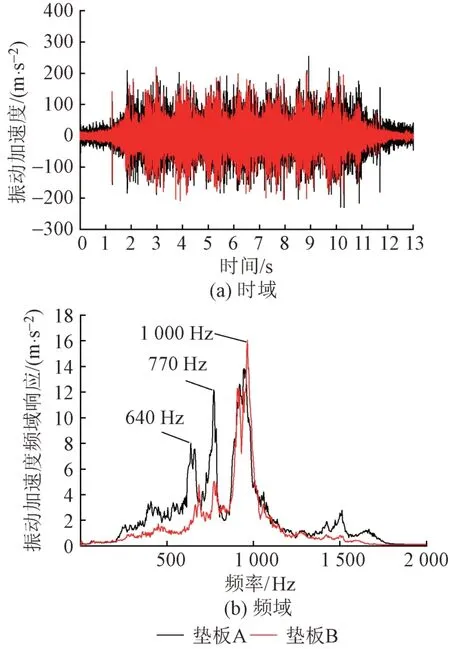

实测不同材质垫板配置下垂向振动加速度时频曲线见图7。

图7 两种垫板工况下钢轨垂向振动加速度时频曲线

由图7 可知:①两种垫板工况下钢轨垂向振动加速度在时域上无明显区别。②频域上,垫板A 工况下钢轨垂向加速度在各个频带上引起了更为剧烈的振动,特别是在640、770、1 000 Hz 处分别产生了8、12、14 m/s2的振动峰值。相对而言,垫板B 除在1 000 Hz的Pinned-Pinned共振频率处[1]存在与垫板A幅值相近的共振峰以外,其余频段内的振动特性均明显降低,具有更好的振动抑制作用。

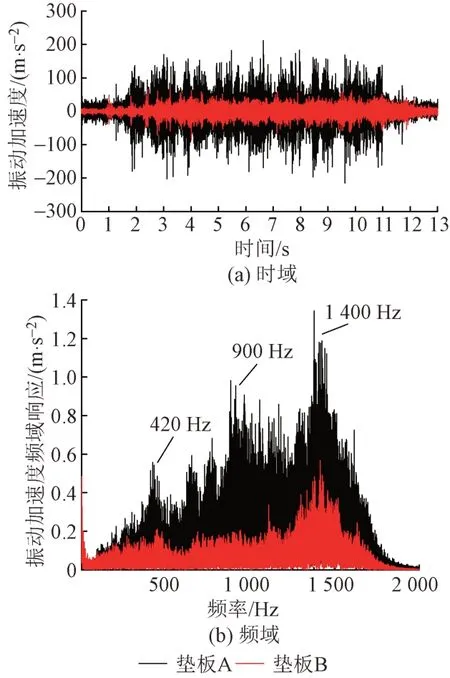

两种垫板工况下钢轨横向振动加速度的时频曲线见图8。可知:①时域上,铺设垫板A 的钢轨横向振动加速度最大值为200.01 m/s2,对应垫板B 工况仅为80.15 m/s2,降幅达到59.93%。②频域上,垫板A 工况下钢轨振动较为剧烈,在420、900、1 400 Hz 共振峰处分别产生了0.56、0.98、1.34 m/s2的横向加速度。相对而言,采用垫板B 后钢轨横向振动加速度在全频带均出现了明显的降低,在垫板A 工况的三个典型共振频率处的振动响应也明显减弱。

图8 两种垫板工况下钢轨横向加速度时频曲线

结合浮置板横向位移结果,在轨道不平顺状态相同的情况下,采用垫板B对应的钢轨振动加速度降低、浮置板振动位移增大,可认为原有钢轨振动能量更多地由钢轨本身传递至浮置板中,降低了钢轨的振动强度。

3.3 轨旁噪声测试结果

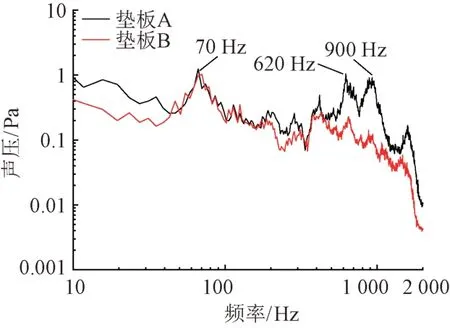

为测试两种垫板对隧道内轨旁噪声的影响,采用噪声传感器测量两种工况下轨旁噪声幅值。结果表明,垫板A、垫板B 工况下噪声最大等效声压级分别为97.9、93.2 dB,换用垫板B 后最大等效声压级下降了4.7 dB。

为进一步探究两种垫板在不同频段对噪声大小的影响,对实测噪声时域数据进行傅里叶变换,得到噪声频谱曲线,见图9。可知:垫板B 在70 Hz 以下低频区域与400 Hz 以上高频区域噪声强度均小于垫板A,在70 ~ 400 Hz 频段内二者噪声程度差异不大。结合钢轨振动加速度分析结果,认为垫板B 可以使钢轨的振动响应水平下降,进而降低了轮轨系统产生的噪声[14-15]。

图9 两种垫板工况下噪声频谱曲线

综上可知,在更换试验线弹性垫板前后,钢轨的垂向振动位移并未出现明显差别,这与两种弹性垫板的4 Hz 垂向动刚度的结果相符合。钢轨垂向加速度的频谱存在明显差异,其轨旁噪声也出现了相类似的结果。结合相关调研结果[8],该现象产生的原因可能与两种弹性垫板的高频动刚度与阻尼设计有关,而在现有规范中对此并无描述。在横向上,钢轨的横向位移和扭转变形出现了较为明显的差异,考虑一个转向架通过测试位置时,钢轨横向位移在垫板更换前后的变形规律发生了变化,由先大后小改变为先小后大,钢轨扭转变形幅值出现了明显的差别,最大差异达58.90%,横向振动加速度的测试结果也存在59.93%的降低幅度,可知两种弹性垫板对外表现出了不同的横向传力性质,并进一步影响到了浮置板的横向变形特征。现有文献表明,轨道的横向振动特征显著影响钢轨波磨的形成与发展过程[12,16],因此钢轨表面的磨耗状态差异(参见图1)可认为是由于更换垫板引起的轨道横向位移特征与振动加速度特征差异造成。目前由4 Hz 垂向动刚度无法描述钢轨在横向上的变形行为,相关设计指标亟待进一步完善。

4 结论

为了分析不同类型弹性垫板对钢轨空间振动特征的影响规律,说明现有扣件系统动力参数设计指标尚有待完善之处,本文以DZⅢ型扣件系统所采用的两种弹性垫板为研究对象,在测试其4 Hz 垂向动刚度(规范要求的设计指标)的基础上,分析两种弹性垫板在同一运营条件下的钢轨空间动力响应差别。主要结论如下:

1)现有扣件系统弹性垫板所采用的低频动刚度设计参数,无法描述钢轨在实际运营过程中的高频振动加速度特征与横向振动特征,导致实际运营过程中由于弹性垫板的结构类型、材质等的差异而影响钢轨的空间动力响应特征,甚至诱发相关的轨道病害。

2)在文中设置的工况下,两种弹性垫板引起的钢轨垂向振动位移变化幅度为0.08 mm,与二者4 Hz 动刚度测试结果相差较小的情况相符合,但其垂向振动加速度频谱结果除Pinned-Pinned 共振峰以外的其余振动峰值均存在明显差别。

3)在横向上,两种弹性垫板所引起的钢轨横向位移与振动加速度存在较大的差异,考虑一个转向架通过钢轨测点时,钢轨横向位移测试结果由先大后小改变为先小后大,钢轨扭转角减小58.90%,横向振动加速度下降59.93%,而目前并无弹性垫板动力学设计指标与之对应。