二氧化硅和聚二甲基硅氧烷协同改性的环氧树脂涂层的制备及性能

钟俊聪, 何翕, 庄佳伟, 安广萍, 林燕飞, 刘小强*

(江西理工大学,a.材料冶金化学学部; b.土木与测绘工程学院,江西 赣州 341000)

环氧树脂(Epoxy epoxide,EP)是一种热固性有机高分子材料,因其具有高黏结强度、高模量、尺寸稳定性好及良好的化学稳定性和耐腐蚀等性能,被广泛应用于涂料、胶黏剂、航天航空和光学机械等领域[1-3]。但是,纯环氧树脂由于摩擦系数高、脆性大、易磨损、交联密度高,易开裂、疲劳寿命短、抗冲击和耐热性差等缺点,在实际应用中受到较大的限制。因此,环氧树脂的增韧和抗磨减摩改性研究对于其在涂层防护材料领域的应用具有重要意义[4]。

近年来,无机纳米材料改性聚合物在润滑材料研究中受到广泛关注[5-6]。其中,纳米二氧化硅(SiO2)因其良好的热稳定性、力学性能和耐磨性能在摩擦学方面受到研究者的重视[7-8]。WETZEL等[9]对无机纳米颗粒/环氧树脂复合材料的摩擦学性能进行了研究,发现均匀分散的无机纳米颗粒能够提高树脂的机械性能和摩擦磨损性能。DIVYA等[10]研究发现纳米SiO2颗粒能够提高树脂材料的硬度、拉伸和弯曲性能。另一方面,由于聚二甲基硅氧烷(Polydimethylsiloxane)具有良好的耐高温性能、抗氧化性能、化学稳定性及润滑性能,在聚合物涂层的抗磨减摩改性方面受到广泛关注。研究表明,将不同封端的PDMS与聚氨酯复合,能够显著降低聚氨酯的摩擦系数[11]。而且,在摩擦过程中,PDMS的硅氧链可迁移到表层,使表面自由能降低,从而提高聚合物涂层的耐腐蚀性能[12]。然而,聚二甲基硅氧烷的引入对聚合物力学性能不利[13]。但是,这种力学性能的损失可通过加入无机纳米颗粒弥补[14]。若将无机纳米材料与聚二甲基硅氧烷共同添加到环氧树脂材料中,则有望在增强环氧树脂涂层力学性能的同时,显著提高其抗磨减摩性能。

基于上述背景,本研究使用超声分散法,采用聚4-乙烯吡啶 (Poly(4-vinyl pyridine), P4VP)作为固化剂,以双酚A二缩水甘油醚(Diglycidyl Ether of Bisphenol A,DGEBA)作为环氧单体,在室温条件下制备SiO2纳米颗粒和PDMS二元掺杂的环氧树脂涂层。通过对比分析不同含量SiO2纳米颗粒和PDMS对环氧树脂涂层力学性能和摩擦学性能的影响,探究较优的添加剂含量。本研究发现SiO2纳米颗粒和PDMS在环氧树脂涂层改性方面具有显著的协同效应,SiO2(3%,质量分数,下同)和PDMS(1%)的共同引入显著增强了环氧树脂涂层的摩擦学性能,在干摩擦条件下,该涂层的摩擦系数低至0.045,磨损率低至5.1 × 10-7mm3/(N·m)。本研究将为环氧树脂基涂层的减摩抗磨改性提供新的途径。

1 实验部分

1.1 实验原料

双酚A二缩水甘油醚(DGEBA)购于阿拉丁生化科技股份有限公司;聚4-乙烯吡啶(P4VP)购于西格玛奥德里奇贸易有限公司,平均重均分子量为60 000;纳米SiO2粉末购于上海麦克林生化科技有限公司,纯度为99.5%,平均粒径为(30 ± 5) nm;端羟基聚二甲基硅氧烷(PDMS)购于深圳市天赋扬科技有限公司,黏度为2×10-5~5×10-5m2/s;涂层基材为镜面抛光304不锈钢片,直径为30 mm,厚度为1 mm,表面粗糙度为0.013 μm;无水乙醇(优级纯)购于国药集团化学药剂有限公司;Si3N4球的直径为6 mm,表面粗糙度为0.014 μm。

1.2 环氧涂层的制备

首先将SiO2纳米颗粒加入到无水乙醇中,超声处理60 min,使SiO2纳米颗粒充分分散,再向溶液中加入1% PDMS,然后在各溶液加入0.25 g P4VP与0.25 g DGEBA,超声20 min,得到图1(a)所示的浅棕色溶液。随后将溶液用磁力搅拌器搅拌3 h,转速为800 r/min,得到如图1(b)所示的棕色溶液。同时,将不锈钢钢片置于塑料模具中,取搅拌后的溶液1 mL滴入模具中,如图1(c)所示,然后将装有环氧树脂前驱体溶液的模具在室温下静置18 h,待溶剂完全挥发后,将其置于40 ℃的烘箱中加热12 h,使其充分固化,得到环氧树脂涂层(图1(d))。实验中使用的钢片和模具均分别在无水乙醇和丙酮溶液中超声清洗20 min。

图1 (a)—(d)样品制备流程示意,(e)纳米二氧化硅的XRD衍射图谱Fig.1 (a)—(d) Flow chart of sample preparation and (e) XRD diffraction spectrogram of nano-silica powder

制备了纯环氧树脂涂层、不同SiO2纳米颗粒含量(0、3%、6%、12%)与PDMS含量为1%的掺杂环氧树脂涂层。为方便描述,将不同涂层样品表示如下:EP为纯树脂涂层、1-PDMS/EP为含1% PDMS的树脂涂层、3-SiO2/EP为含3% SiO2的树脂涂层、3-SiO2/1-PDMS/EP为含3% SiO2和1% PDMS的树脂涂层、6-SiO2/1-PDMS/EP为含6% SiO2和1% PDMS的树脂涂层、12-SiO2/1-PDMS/EP为含12% SiO2和1%PDMS的树脂涂层。此外,纳米SiO2粉末的XRD衍射分析结果(图1(e))表明,本研究使用的纳米SiO2粉末主要为非晶态。

1.3 样品表征

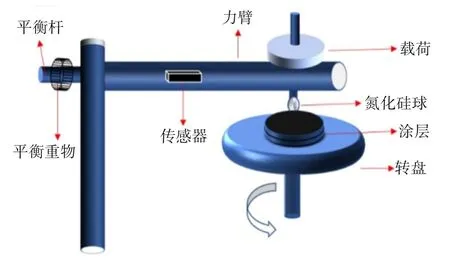

利用WTM-2E摩擦磨损测试仪(中科凯华科技开发有限公司)分析涂层样品的摩擦磨损性能。摩擦测试环境温度为25 ℃,环境湿度为65% ± 5%,载荷为200 g,转速为750 r/min,旋转半径为2 mm,对应线速度为0.157 m/s,使用的对偶球为氮化硅球。图2所示为摩擦磨损试验仪的结构示意图。利用UPLambda激光共聚焦三维轮廓仪(Rtec仪器科技有限公司)表征涂层表面磨痕的磨损体积,并基于式(1)计算薄膜的磨损率(Wf)。

图2 摩擦磨损测试仪示意Fig.2 Schematic diagram of the friction-wear tester

式(1)中:Vf为涂层表面磨痕的磨损体积;L为滑动距离;FN为法向载荷。

采用X130扫描电子显微镜(SEM,荷兰飞利浦公司)和Tecnai G2 20透射电子显微镜(TEM,美国FEI公司)分析涂层表面和断面形貌特征,其中,SEM断面样品采用手工撕裂的方法制备,TEM样品采用超薄切片法制备。采用傅里叶变换红外光谱仪(FTIR,德国布鲁克公司)表征涂层样品与原材料分子结构,用压片法制备FTIR测试的样品,首先将钢片上的树脂涂层剥离并研磨成粉末,然后混合溴化钾粉末压片,并用红外灯烘烤。利用HV1000维氏硬度计(长沙华银试验仪器有限公司)测试涂层样品的硬度,载荷为50 g。借助光学显微镜(BK-POL,重庆奥特光学仪器有限责任公司)观察其表面压痕的形貌。

2 结果与讨论

2.1 涂层的表面及断面形貌

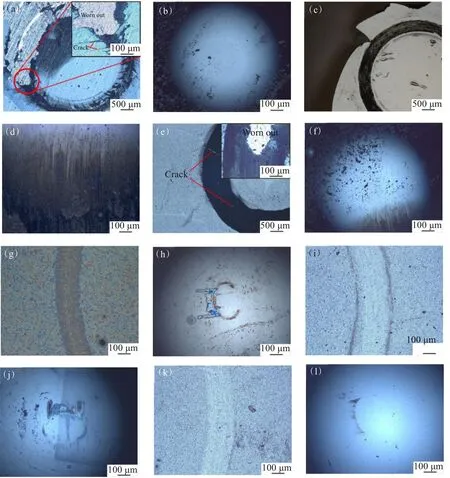

图3所示为不同环氧涂层表面及断面的扫描电子显微镜形貌图。由图3(a)和图3(b)可见,未加入SiO2纳米颗粒的树脂涂层的表面较平整,无明显颗粒;而图3(c)—图3(f)表明,随着SiO2纳米颗粒的加入量增大,涂层表面的颗粒物逐渐增多,并且涂层表面出现颗粒物聚集、颗粒物尺寸变大的现象。这是SiO2纳米颗粒等纳米颗粒尺寸小、表面能大,容易发生团聚所致[15]。此外,由图3(g)和图3(j)可见,不含PDMS的树脂涂层的断面较光滑,而含有PDMS的涂层断面均有不同程度的褶皱。研究表明,这种粗糙的断面形貌是聚合物涂层材料韧性断裂的典型形貌特征[16-17],由此可以推测加入PDMS可使增强涂层的韧性[18-19],此结论也可从王秉南等[20]的研究结果得到证实。同时,由这些断面形貌图也可以看出,随着SiO2纳米颗粒含量的增加,SiO2在涂层中的沉降越明显,并且树脂涂层中的孔隙尺寸增大。此现象也与高含量的SiO2纳米颗粒团聚有关,因为SiO2纳米颗粒含量越大,团聚现象越严重,从涂层6-SiO2/1-PDMS/EP的透射电子显微镜结果可得到进一步证实。如图4所示,涂层中含有大量团聚的SiO2,而且大部分SiO2团聚体尺寸较大,均大于100 nm。大颗粒的聚集体在静置固化的过程中沉降,这会导致涂层内部留下更大尺寸的孔隙。

图3 不同涂层的表面和断面形貌:(a)、(g)EP;(b)、(h)1-PDMS/EP;(c)、(i)3-SiO2/EP;(d)、(j)3-SiO2/1-PDMS/EP;(e)、(k)6-SiO2/1-PDMS/EP;(f)、(l)12-SiO2/1-PDMS/EPFig.3 Images of surface and fractured cross section of coatings: (a)and(g)EP;(b)and(h)1-PDMS/EP; (c)and(i)3-SiO2/EP;(d)and(j)3-SiO2/1-PDMS/EP;(e)and(k)6-SiO2/1-PDMS/EP;(f)and(l)12-SiO2/1-PDMS/EP

图4 6-SiO2/1-PDMS/EP复合涂层的TEM照片:(a)低倍图;(b)高倍图(放大区域为a图中的红色正方形标记区域)Fig.4 TEM images of 6- SiO2/1-PDMS/EP composite coating at low (a) and high(b) magnification (Magnified area is the red square marked area in panel a)

2.2 傅里叶变换红外光谱分析

图5所示为环氧涂层EP及其前驱体P4VP和DGEBA的傅里叶变换红外光谱。其中,3 030 cm-1处的吸收峰是苯环及烷烃的C-H键的特征峰,1 553 cm-1代表吡啶基团中C=N的伸缩振动峰[21-22]。从P4VP和EP涂层的谱图中可以看出,固化后,在1 553 cm-1处的吡啶基团的特征峰强度减小,而与此同时,在EP谱图中,1 640 cm-1位置处出现了一个新的吸收峰,这表明生成了新的未共轭的C=C双键[23]。由此可推测,在固化过程中,P4VP上的吡啶基团发生反应,导致吡啶开环,同时产生未共轭的C=C双键的结构。另外,913 cm-1处的峰是DGEBA环氧基团的伸缩振动带[24],而从固化后的纯EP涂层谱图可以发现,913 cm-1处的吸收峰强度显著减弱,即在固化过程中环氧基团的结构也被破坏。因此,可推测P4VP中的吡啶基团与DGEBA的环氧基团的开环偶联是树脂涂层固化的主要反应机理[23]。

图5 纯环氧涂层EP及其前驱体P4VP和DGEBA的红外光谱Fig.5 Infrared spectra of pure epoxy coating (EP) and its precursors (P4VP and DGEBA)

2.3 涂层的力学性能

不同涂层的维氏硬度如图6所示,纯树脂EP涂层的硬度最小(HV硬度为9.2);加入SiO2纳米颗粒后,EP涂层的硬度显著提高。研究表明,在树脂涂层中加入纳米SiO2颗粒可以改善树脂基体的力学性能,分散在聚合物基体中的纳米颗粒由于可以抑制树脂大分子的滑移,在树脂基体中可起到弥散强化作用,能够提高树脂基体的硬度,进而提高树脂涂层的承载力[25]。所以,加入SiO2有利于提升环氧树脂涂层的硬度。另外,涂层3-SiO2/EP相比于纯EP涂层,HV硬度增加了4.2 ,而涂层12-SiO2/1-PDMS/EP相比于涂层6-SiO2/1-PDMS/EP,HV硬度只增加了0.74,即随着加入SiO2纳米颗粒含量的增多,硬度的增幅反而减小,这一现象与涂层内部SiO2纳米颗粒含量过高而出现团聚,导致其对涂层的弥散强化作用逐渐减弱有关[26]。

图6 不同涂层的维氏硬度Fig.6 Vickers hardness of different coatings

由4种涂层表面压痕的光学显微镜图片(图7(a)—图7(d))可见,在同样载荷压入下,涂层的压痕逐渐变浅,这表明对应涂层的硬度逐渐增强。另外,在图7(d)中观察到在压痕的周围都出现了细密的裂纹,这表明在加入12% SiO2纳米颗粒后,涂层韧性恶化,但是在加入SiO2纳米颗粒为3% 和6% 的环氧涂层压痕周围并未出现裂纹。涂层出现裂纹的原因是SiO2纳米颗粒含量过高所导致,由涂层断面的SEM图(图3(l))可见,高含量SiO2纳米颗粒的团聚还导致了环氧涂层中孔隙率增加,并且孔隙的尺寸也增大。由于孔隙通常是应力集中的位置,所以在相同载荷下涂层易开裂,导致涂层的韧性出现恶化。

图7 涂层测试的表面压痕光学图片:(a)1-PDMS/EP;(b)3-SiO2/1-PDMS/EP;(c)6-SiO2/1-PDMS/EP;(d)12-SiO2/1-PDMS/EP维氏硬度Fig.7 Optical images of surface identification for Vickers hardness test of coatings:(a)1-PDMS/EP;(b)3-SiO2/1-PDMS/EP; (c)6-SiO2/1-PDMS/EP; (d)12-SiO2/1-PDMS/EP

2.4 涂层的摩擦学性能

由图8(a)可见,纯树脂涂层的摩擦系数最高。大约经过20 min,其摩擦系数开始变得不稳定,涂层被磨穿,其摩擦磨损机理主要为黏着磨损和疲劳磨损[27]。与纯环氧树脂的涂层相比,单独加入SiO2纳米颗粒的涂层摩擦系数有所降低,但是经过约15 min的摩擦后,涂层同样被磨穿,这是由于SiO2纳米颗粒的加入虽然能够增加涂层的硬度,但并未对涂层的润滑性能起到很好的增强效果。并且,由于SiO2纳米颗粒的硬度较大,磨屑中的SiO2纳米颗粒导致摩擦机理由原来的黏着磨损过渡到磨粒磨损,使得磨损加剧,进而加速了涂层失效。另一方面,在只加入PDMS的涂层中,由于PDMS的润滑作用,前期出现较低的摩擦系数;但是涂层同样在15 min左右被磨穿,这表明单独加入PDMS也未能很好地增强涂层的耐磨性能。值得注意的是,当同时加入SiO2纳米颗粒和PDMS时,涂层的摩擦系数显著降低,并且摩擦曲线变得稳定,涂层未被磨穿,这表明SiO2纳米颗粒和PDMS对环氧树脂涂层减摩抗磨性能的改善具有协同效应。特别地,3-SiO2/1-PDMS/EP涂层的摩擦系数仅为0.045,比纯树脂涂层降低了13倍,在所有涂层样品中,摩擦学性能较优。这是因为加入SiO2纳米颗粒提高了使涂层的硬度和承载力,同时PDMS的加入使涂层的韧性和润滑性能得到提升,在这两者协同作用下,环氧涂层的润滑稳定性和抗磨性能得到显著提升。然而,随着SiO2纳米颗粒加入量继续增大,涂层摩擦系数有所增加,但仍低于0.1。这是由于涂层的表面粗糙度增大,并且SiO2纳米颗粒团聚导致磨粒磨损加剧。

图8 (a)不同涂层的摩擦曲线;(b)不同涂层的磨损轮廓图;(c)不同涂层的磨损率Fig.8 (a) Friction curves for the different coatings;(b) Wear outline diagram of the different coating;(c) Specific wear rate of the different coatings

图8(b)所示为不同涂层的磨痕轮廓图,EP、1-PDMS/EP、3-SiO2/EP涂层因磨穿未进行表征;3-SiO2/1-PDMS/EP涂层的磨痕较浅且宽度较小,相比之下,6-SiO2/1-PDMS/EP和12-SiO2/1-PDMS/EP涂层的磨痕较深且宽度较大,前者的磨损尤为严重。

图8(c)显示了不同涂层的磨损率,EP、1-PDMS/EP、3-SiO2/EP涂层因磨穿未测试其磨损量;同时加入SiO2纳米颗粒和PDMS的涂层中,3-SiO2/1-PDMS/EP的涂层磨损率最低,为5.1×10-7mm3/(N·m)。随着SiO2纳米颗粒含量增加,磨损率增大,这是由于高含量SiO2纳米颗粒发生团聚,引起了磨粒磨损。6-SiO2/1-PDMS/EP的涂层的磨损率比12-SiO2/1-PDMS/EP的涂层高,这是由于前者的硬度比后者低,在相同载荷下,涂层的磨痕深度更深,磨损量更大。总体上,同时加入SiO2纳米颗粒和PDMS的涂层都未被磨穿,摩擦系数低,摩擦过程稳定,其摩擦学性能与单独加入其中一种添加剂的涂层相比有显著提高。

2.5 涂层及对偶球的磨损形貌

图9显示了不同涂层和对偶球的磨痕。如图9 (a)和图9(b)所示,在循环剪切作用下,纯树脂涂层出现了较多裂纹,并且裂纹不断扩展,这是疲劳磨损的重要特征之一,而在其对偶球上可以看到磨屑被挤压到接触区域的旁边,并且未形成摩擦转移膜,这表明磨损机制是严重的疲劳磨损,这与纯环氧树脂本身脆性大有关。同样地,加入PDMS的涂层也被磨穿,其以疲劳磨损为主[28]。但是,由图9(c)可见,涂层接触区域两边并未出现与纯树脂涂层相同的裂纹,进一步表明加入PDMS能较好地增强了涂层的韧性。由图9(d)可见,对偶球表面出现转移层,表明加入PDMS有利于对偶球表面转移层的形成,进而降低摩擦系数。3-SiO2/EP涂层同样出现裂纹,但是裂纹较少,并且未扩展(图9(e)),表明加入SiO2纳米颗粒对树脂涂层的韧性没有明显益处,但是提高了树脂涂层的承载力。由图9(f)可见,对偶球表面磨屑增多,表明3-SiO2/EP涂层的磨损机理主要是磨粒磨损。同时加入SiO2纳米颗粒和PDMS的涂层表面未被磨穿。

图9 涂层磨痕及对偶球的表面形貌:(a)(b)EP; (c)(d)1-PDMS/EP; (e)(f)3-SiO2/EP; (g)(h)3-SiO2/1-PDMS/EP;(i)(j)6-SiO2/1-PDMS/EP; (k)(l)12-SiO2/1-PDMS/EPFig.9 Surface morphology of coating wear track and counterpart ball:(a)(b)EP; (c)(d)1-PDMS/EP;(e)(f)3-SiO2/EP; (g)(h)3-SiO2/1-PDMS/EP; (i)(j)6-SiO2/1-PDMS/EP; (k)(l)12-SiO2/1-PDMS/EP

由图9(h)可见,在3-SiO2/1-PDMS/EP涂层磨痕上能够观察到较多PDMS聚集,在其对偶球的摩擦表面上也形成了转移膜,此转移膜含有一定量的PDMS 润滑相,这避免了金属钢球与环氧树脂直接接触,有利于减小摩擦界面的摩擦力,并且显著降低树脂基体的磨损。

另外,涂层的断面形貌、维氏硬度压痕裂纹和磨痕的形貌的结果表明,加入PDMS增加了涂层的韧性,使得涂层在循环剪切作用下不易因出现裂纹而失效;而加入SiO2纳米颗粒增强了承载力,也能够使转移膜更稳定,不易被磨损,因此,两者的协同作用有效地增强了树脂涂层的减摩抗磨性能[28]。但是,随着SiO2纳米颗粒含量继续增加,磨痕宽度变大(图9(i)和图9(k)),相应的磨痕深度增加(见图8(b))。在对应的对偶球上,随着SiO2纳米颗粒含量增加,转移膜减少(图9(j)和图9(l)),导致涂层的摩擦学性能降低。这是由于高含量SiO2纳米颗粒引起纳米粒子团聚,涂层孔隙增大,因此SiO2含量更高的涂层的耐磨性能弱于3-SiO2/1-PDMS/EP涂层。由此可见,SiO2纳米颗粒和PDMS在环氧树脂涂层的减摩抗磨改性方面具有显著的协同作用,当SiO2纳米颗粒含量为3% (m/m)、PDMS的含量为1% (m/m)时,摩擦性能较优。

3 结 论

采用聚4-乙烯吡啶(P4VP)作为固化剂,以双酚A二缩水甘油醚(DGEBA)为前驱体,在室温条件下制备纳米二氧化硅(SiO2)和聚硅氧烷(PDMS)二元掺杂的环氧树脂涂层。红外光谱分析结果表明,环氧涂层的固化反应主要是基于P4VP的吡啶基团诱导DGEBA环氧基团开环,进而使DGEBA固化。同时,研究发现引入PDMS与SiO2纳米颗粒可以显著提高环氧树脂涂层的力学和摩擦学性能,并且两者具有显著的协同效应,即同时掺杂PDMS与SiO2环氧树脂涂层的摩擦学性能显著优于单一掺杂PDMS或SiO2的涂层。当SiO2纳米颗粒和PDMS的含量分别为3%和1% 时,涂层摩擦系数低至0.045,磨损率仅为5.1 × 10-7mm3/(N·m),其摩擦学性能较优。本研究为环氧涂层的摩擦学改性提供了新的途径和思路。

——纪念摩擦学创始人乔斯特博士诞生100周年