Fe对Al-Zn-Mg-Si熔融镀液中Cr含量的影响

金鑫焱, 任玉苓, 林传华, 王凯

(1.宝山钢铁股份有限公司中央研究院,上海 201999; 2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201999;3.宝山钢铁股份有限公司冷轧厂,上海 200941)

热浸镀是提高带钢耐蚀性的有效手段,其中,55%Al-Zn-1.6%Si(简称55AlZn,均指质量百分含量,下同)镀层具有优异的耐蚀性,因此广泛应用于建筑领域[1-3]。近年来,基于Mg对提高镀层耐蚀性的提升作用,成分各异的AlZnMg镀层陆续被开发出来[4-7]。文献[8-12]研究表明,55AlZn镀层中添加Mg后,在富Zn的枝晶间区域形成了MgZn2相,显著提高了镀层的耐蚀性。

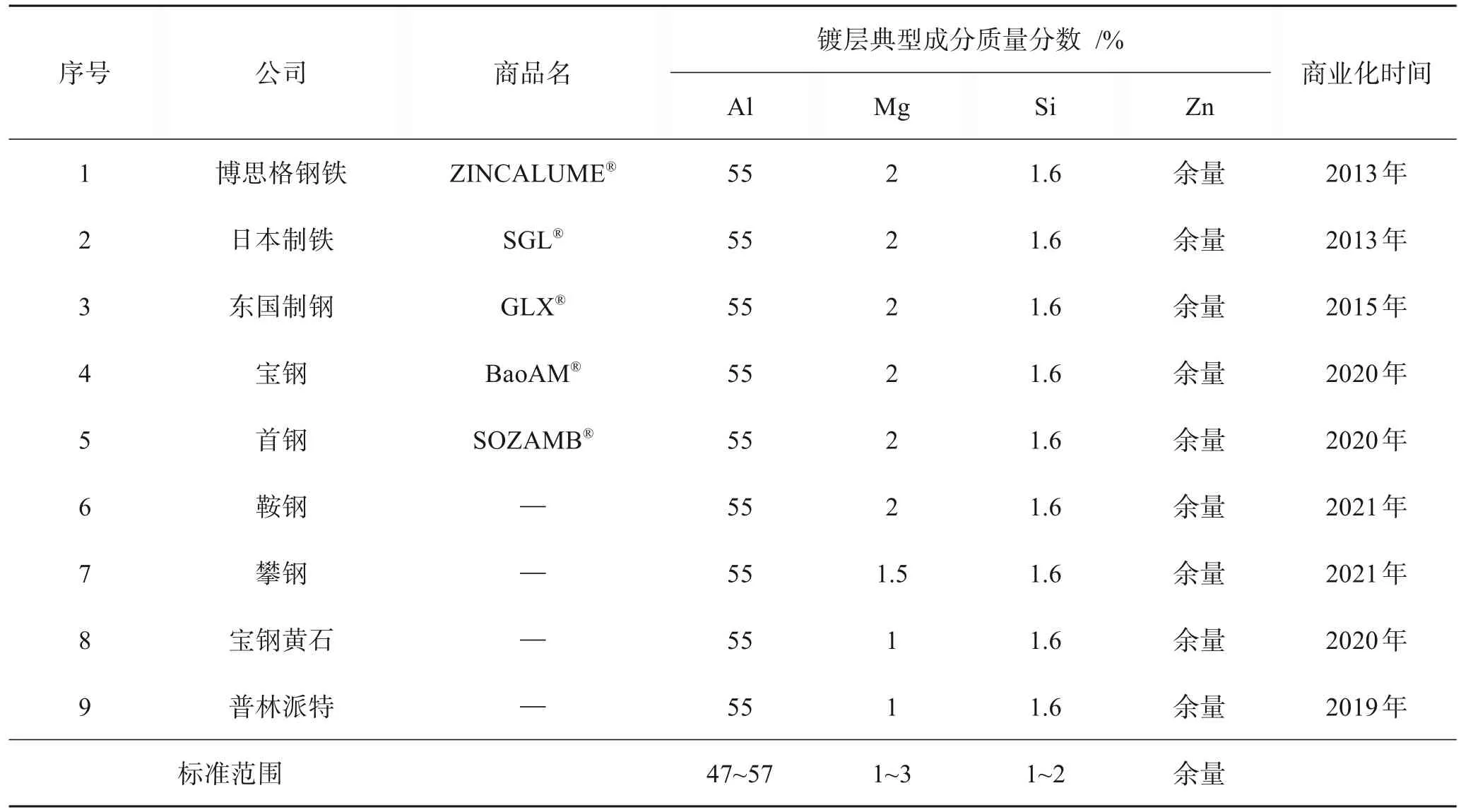

已商业化的典型AlZnMg镀层钢板信息如表1所列, Al、Zn、Si成分基本相同,Mg含量为1%~3%,典型的Mg含量为2%。文献[13-14]研究发现Mg含量为2%时,镀层钢板在循环腐蚀实验和大气腐蚀实验中均表现出腐蚀失重最小的特点,即具有较优的耐蚀性,因此开发了成分为55%Al-Zn-2%Mg-1.6%Si的典型SGL®镀层钢板。LIU等[15]开发了成分接近的新一代ZINCALUME®镀层钢板,并在不同环境中进行了长期耐蚀性评价,发现Mg的添加不仅增加了MgZn2相和Mg2Si相,而且细化了镀层组织,显著提高了钢板在海边和酸雨环境中的耐蚀性。

表1 商业化AlZnMg镀层钢板信息汇总Table 1 Summary of commercialized AlZnMg coated steel sheets

除了添加Mg之外,有的镀层中还会添加Cr元素进一步提高镀层的耐蚀性。关于AlZnMg镀层的系列专利[16-18]显示,镀层中添加0.2%~5%或0.02%~1%的Cr,可以进一步提高镀层的耐蚀性,其原理是Cr在镀层/基体之间的界面上富集,在腐蚀过程中,Cr会形成一定的钝化作用,抑制钢基体的腐蚀。专利[19]限定界面合金层中含有0.1%~3.0%的Cr,其实施例显示添加0.1% Cr后,界面合金层中具有更高浓度的Cr,从而有助于进一步改善镀层的耐蚀性。专利[20]限定了镀层中的Cr含量为0.005%~1.0%,并且指出Cr具有以下效果:在镀层表面形成钝态氧化膜、细化镀层晶粒、聚集在Al-Zn-Si-Cr合金层中、形成AlCr2相,从而提高镀层平面耐蚀性及加工后的耐蚀性。QU等[21]研究了微量的V和Cr在Al-Zn-Si镀层中的分布,发现V和Cr连续分布在镀层/基板界面的金属间化合物层以及镀层表面。

上述关于AlZnMg镀层中添加Cr的文献主要来自专利说明书,其限定的Cr范围非常宽,实际的AlZnMg镀液中合适的Cr添加量目前未见文献报道。另外,现有研究主要关注Cr对AlZnMg镀层耐蚀性的有益影响,关于Cr在AlZnMg熔融镀液中的行为未见文献报道。

微量元素(如V、Ti、La等)及Fe在与AlZnMg镀液成分相近的55AlZn镀液中的作用已有研究。王银军等[22]研究发现,当55AlZn熔池中加入0.02% V和过量纯铁后,出现不规则多边形块状锌渣,并且随着V含量增加,析出的锌渣相尺寸变大、数量增多。LIU等[23]发现镀液中添加Ti和La会抑制Fe向镀液的扩散。LI等[24]发现在55%Al-Zn-Si-La镀液中加入Ti会导致TiAl3和Ti2Al20La型金属间化合物析出,从而增加镀液中的锌渣量。因此,AlZnMg镀液中添加Cr对镀液产生的影响值得关注。

为了能稳定生产加Cr的AlZnMg镀层,必须明确Cr在AlZnMg熔融镀液中的溶解度,从而确定Cr在镀液中的添加量上限。另外,采用连续热浸镀方法生产AlZnMg镀层时,带钢中的Fe会无法避免地不断溶解到镀液中,导致镀液的Fe含量达到饱和状态,在温度波动时,过饱和的Fe元素会析出形成底渣沉淀。当镀液中含有Cr时,Fe和Cr是否会结合形成锌渣,是否会影响镀液成分的稳定,这些问题对含Cr的AlZnMg镀层生产非常关键。

为了明确Fe和Cr在AlZnMg熔融镀液中的相互作用,本文以55%Al-Zn-2%Mg-1.6%Si镀液为研究对象,通过添加Cr和Fe,研究了Fe对AlZnMg熔融镀液中Cr含量的影响,以期为开发更高耐蚀性的含Cr的AlZnMg镀层提供参考。

1 实验部分

实验材料及化学成分如表2所列。首先取工业生产用的原始AlZnMg锭(试样编号为A0),在IWATANI HDPS热镀锌模拟设备的锌锅中熔化,锌锅容量约为16 kg,镀液温度设定为630 ℃。然后分2组进行添加Cr和Fe的实验,第1组采用Al-10Cr中间合金锭的方式添加Cr;第2组在Cr含量最高的镀液中加入足量的低碳钢板,提高镀液的Fe含量。

表2 实验材料的化学成分Table 2 Chemical composition of experimental materials 单位:%(质量分数)

第1组实验过程如下:根据锌锅容量计算Cr含量目标值依次为0.05%、0.10%、0.20%、0.35%时所需的Al-10Cr中间合金锭的添加量,实际添加量依次分别为84.2、83.4、163.8、235.0 g。由于Al-10Cr的密度比镀液密度小,因此,添加的Al-10Cr锭会漂浮在镀液表面。为了加速中间合金锭熔化和镀液成分尽快均匀,实验过程中每隔2~3 h充分搅拌5 min以上,直至观察不到未熔化的块状物,为确保镀液成分更均匀,继续静置20 h,推测此时镀液成分已达到平衡态,然后在锌锅中部取镀液,浇铸成直径为3 cm、高度为3 cm的锌锭,4个不同Cr含量目标值的锌锭试样依次编号为A1、A2、A3、A4。继续加入下一个目标Cr含量的Al-10Cr锭,重复上述操作。当超过20 h仍有未熔化的添加锭时,继续延长保持20 h,再将锌锅表面未熔化的添加锭取出,用取样勺在锌锅底部取底渣,编号D1。

第2组实验过程如下:在完成所有Cr添加实验后,在最后一个Cr含量最高的镀液中插入若干块尺寸为0.5 mm×220 mm×120 mm的低碳钢板,合计重量为0.5 kg,静置、搅拌,促使Fe不断溶解到镀液中。保持20 h后(推测此时镀液成分已达到平衡态),取镀液样浇铸成小锌锭,编号A5;用取样勺在锌锅底部取底渣,编号D2。

采用电感耦合等离子光谱仪(ICP)测量锌锭A0~A5和底渣D1~D2的化学成分,在同一个试样上的3个部位钻屑取样进行平行测定,取平均值代表该试样的成分。制备原始的Al-10Cr中间合金锭以及添加Fe前后底渣的截面金相,在Zeiss EVO MA25扫描电镜(Scanning Electron Microscope,SEM)下观察组织,并进行微区成分能谱(Energy Dispersive Spectrometer,EDS)分析。

2 结果与讨论

2.1 实验结果与分析

第1组Al-10Cr中间合金锭添加实验过程照片如图1所示,其中,A1~A4为依次配制的4个目标成分,包括添加锭的外观及重量、0 h(即刚加入添加锭)和20 h后镀液表面外观。经搅拌后,A1和A2在4 h左右添加锭已全部熔化,A3在20 h后仍有少量添加锭未熔,A4在20 h后有大量添加锭未熔,继续延长时间,仍有大量添加锭未熔(如图1中箭头所指)。

图1 Al-10Cr中间合金锭熔化实验过程照片Fig. 1 Recording images of melting experiments of Al-10Cr master alloy

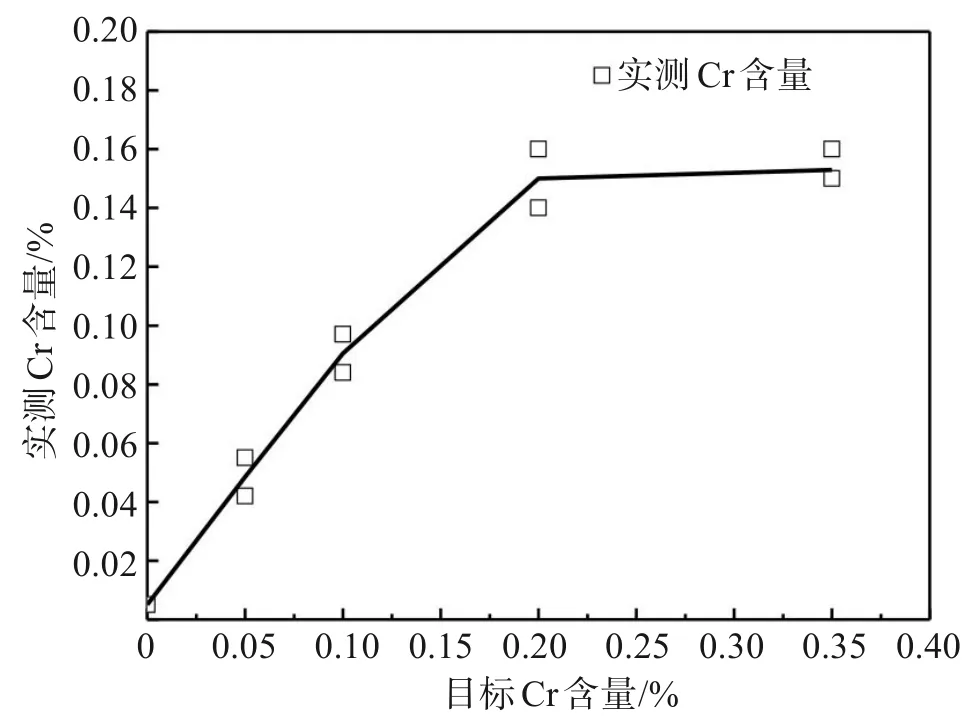

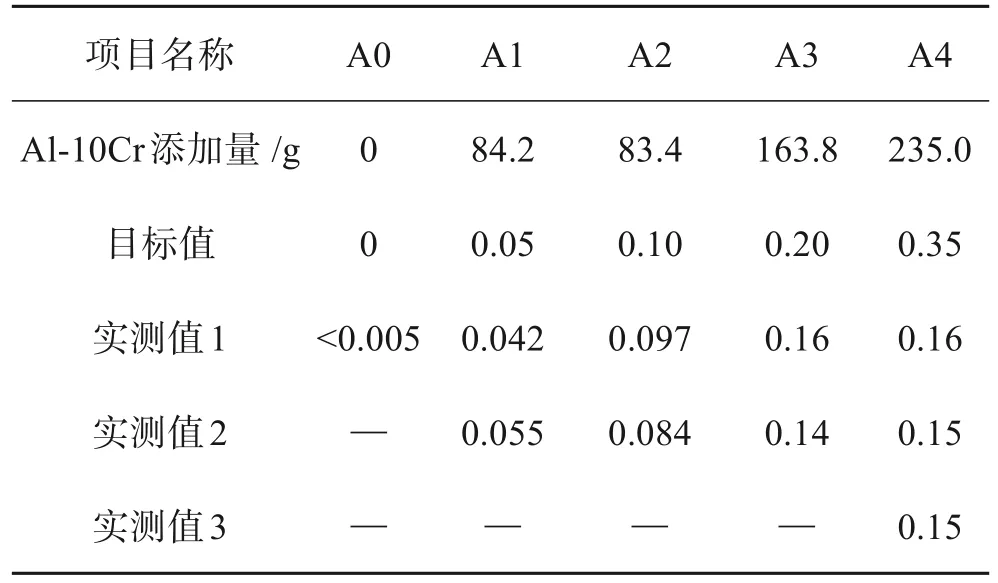

镀液Cr含量检测结果如表3所列,Cr含量目标值与实测值的关系如图2所示。原始镀液A0的Cr含量 < 0.005%,可以认为基本不含Cr。随着依次连续添加84.2、83.4、163.8 g Al-10Cr中间合金锭,A1~A3的Cr含量持续增加,其中,A1和A2的Cr含量实测值与目标值非常接近,但A3的实测平均值为0.15%,明显小于目标值0.20%。继续添加235.0 g Al-10Cr中间合金锭后,A4实测平均值Cr含量为0.153%,与A3的Cr含量相同,与目标值0.35%相差较大。这说明当镀液Cr含量为0.15%左右时,已达到了630 ℃时镀液中Cr的饱和溶解度,再继续添加Al-10Cr中间合金,继续延长熔化时间,Cr含量不再增加。尽管经过搅拌后,部分Al-10Cr添加锭熔化,但静置过程中Cr又发生了沉淀析出,而镀液的Cr含量始终保持在饱和溶解度的水平。

图2 熔融镀液Cr含量目标值及实测值Fig.2 Target Cr and actual Cr content in molten bath

表3 镀液Cr含量Table 3 Cr content in the bath 单位:%(质量分数)

含Cr镀液中添加Fe前后从锌锅底部取出的底渣样品外观如图3所示。取样时可见底渣呈半固态状,与液态的镀液存在明显差别,为便于制备金相,在熔融状态时即将底渣分成小样。由图3可知,在镀液添加Fe之前,可从镀液底部取出少量底渣;当镀液添加Fe之后,底渣量明显增加。

图3 添加Fe前后从镀液底部取出的底渣外观:(a) 底渣D1(未添加Fe);(b) 底渣D2(添加Fe)Fig.3 Appearances of bottom dross taken from molten bath before and after adding iron:(a) bottom dross (before adding iron);(b) bottom dross (after addingiron)

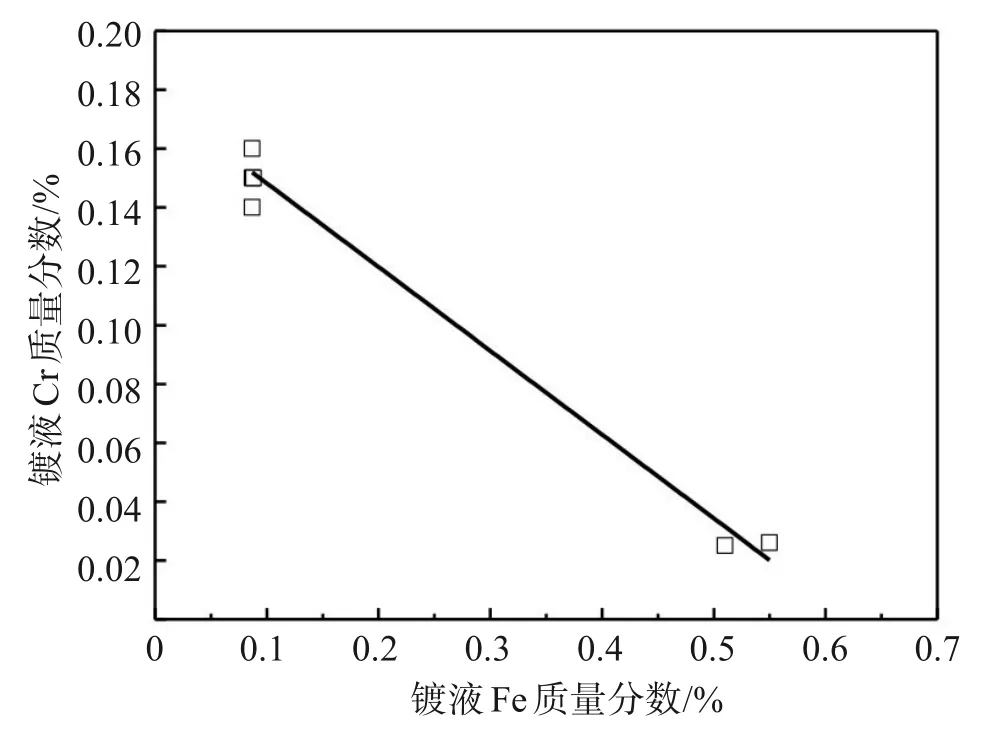

Fe对镀液中Cr含量的影响如图4所示,当镀液中Fe含量增加时, Cr含量明显降低。原始镀液的Fe含量平均值为0.087%,Cr含量平均值为0.153%,当溶解足量的Fe并静置后,镀液的Fe含量提高到0.51%~0.55%,平均值为0.53%,此时Cr含量降至0.026%,降幅达到83%。底渣中的Cr含量为0.46%,Fe含量为7.51%,明显高于镀液的Cr、Fe含量,说明当含Cr的镀液中Fe含量升高后,Fe会促进Cr元素沉淀析出。底渣中同时含有Al、Zn、Mg、Si元素,其中,Mg含量为2.0%,与镀液接近;Si含量为2.0%,略高于镀液(1.6%),可见有少量Si析出于底渣中。

图4 Fe含量对熔融镀液Cr含量的影响Fig.4 Influence of Fe content on Cr content in molten bath

原始Al-10Cr中间合金锭的显微组织及元素面分布如图5所示,能谱半定量分析结果如表4所列。根据背散射电子像的原子序数衬度和Al、Cr元素的面分布,可确定其主要由Al基体及第二相组成,同时还含有少量的Si、Fe等杂质元素。结合Al-Cr二元相图,根据第二相含有约25%(质量分数,下同)的Cr,判断第二相主要是Al11Cr2,并且其中Si、Fe含量分别约为0.3%和0.5%,高于Al基体中的Si、Fe含量。

图5 原始Al-10Cr中间合金锭显微组织及元素面分布Fig.5 Microstructure and elemental mapping of the initial Al-10Cr master alloy

表4 图5中能谱半定量分析结果Table 4 Semi-quantitative results of EDS analysis in Fig. 5 单位:%(质量分数)

第1组实验获得的底渣D1显微组织及其元素面分布结果如图6所示,能谱半定量分析结果如表5所列。从镀液中取出的底渣试样无法避免包括一部分正常镀液,因此底渣试样的基体与正常镀液的凝固组织相同,即主要包括富Al相、富Zn相及Mg2Si相。该底渣试样除含有Al、Zn、Mg、Si的基体成分外,还含有大量的富Cr相,整体的Cr含量为8.0%(谱图1),其中富Cr相的Cr含量接近20%(谱图2—谱图4)。对照图5及表4中原始Al-10Cr中间合金锭中富Cr第二相的成分,可知底渣中富Cr相的Zn和Si含量明显升高,Cr、Al含量略有降低,Fe含量较接近。因此,当添加的Al-10Cr中间合金锭的量超过镀液Cr饱和所需的中间合金锭添加量时,Cr会形成以Al-Cr金属间化合物为主要成分的底渣。

图6 底渣D1显微组织及元素面分布Fig.6 Microstructure and elemental mapping of bottom dross D1

表5 图6中能谱半定量分析结果Table 5 Semi-quantitative results of EDS analysis in Fig. 6 单位:%(质量分数)

第2组实验获得的底渣D2显微组织及其元素面分布结果如图7所示,能谱半定量分析结果如表6所列。由谱图1可知,底渣中的Cr、Fe、Si含量均显著高于镀液,说明底渣中有大量的Cr、Fe、Si析出。元素面分布结果显示,除基体的富Al相、富Zn相和Mg2Si相外,还含有大量含Cr、Fe、Si的多边形颗粒,谱图2—谱图4显示其成分含有7.0%~7.8%的Si、5.2%~7.0%的Cr、21.1%~23.9%的Fe以及少量的Zn和大量的Al。与添加Fe之前的底渣D1相比,底渣D2整体的Cr含量明显降低,但Si和Fe的含量明显上升,富Cr相中的Si、Fe含量也显著增加,说明溶解到镀液中的Fe和镀液中的Si、Cr形成了金属间化合物,沉淀为底渣。Fe-Cr二元合金相图[25]显示,Cr和α-Fe会形成无限固溶体,因此推测该相可能是Al-(Fe, Cr)-Si相,按照原子比换算,比较接近Al8.5(Fe, Cr)2Si。需要指出的是,镀液中的Mg主要和Si形成Mg2Si相,在富Cr的底渣颗粒中未检测到Mg。

图7 底渣D2显微组织及元素面分布Fig.7 Microstructure and elemental mapping of bottom dross D2

表6 图7中能谱半定量分析结果Table 6 Semi-quantitative results of EDS analysis in Fig. 7 单位:%(质量分数)

2.2 相图分析

基于以上2组实验结果,发现Cr和Fe在630 ℃的55%Al-Zn-2%Mg-1.6%Si熔融镀液中主要存在以下3种现象:①镀液中Cr的饱和溶解度仅约为0.15%,当Cr含量超过其饱和溶解度时,会形成主要成分为Al-Cr的底渣;②当镀液的Fe饱和时,Cr含量显著降低至0.026%;③当Fe、Cr含量超过其在镀液中的饱和溶解度时,会析出Al-(Fe,Cr)-Si底渣。

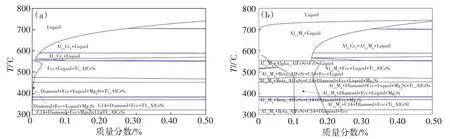

为进一步验证镀液中的Fe对Cr溶解度的影响结果,使用Pandat 2020软件及其自带的Al-Zn-Si-Mg-Fe-Cr热力学数据库,分别计算了不含Fe和含0.5% Fe的55%Al-Zn-2%Mg-1.6%Si两种合金与Cr的相图,结果如图8所示。图8中箭头所指的2条液相线差别非常显著,当镀液中含有0.5% Fe时,液相线明显升高。如图8(a)所示,当温度为630 ℃时,不含Fe的镀液中Cr的饱和溶解度为0.06%,比实验测得的Cr含量0.15%更低。根据图8(b)可以认为温度为630 ℃时,含0.5%Fe的合金镀液中Cr的饱和溶解度基本为0,也明显低于实验测得的0.026%。考虑到取样分析时,会不可避免地取到含Fe和Cr的悬浮渣颗粒,所以Cr含量实测值比计算值高是合理的。尽管计算值和实测值有较大差异,但Fe对Cr含量影响的趋势是一致的。相图计算的结果进一步证明了当55%Al-Zn-2%Mg-1.6%Si镀液中Fe含量提高时,实验得到的Cr含量显著降低的结果是可信的。

图8 相图计算结果:(a) (55%Al-Zn-2%Mg-1.6%Si)-Cr;(b) (55%Al-Zn-2%Mg-1.6%Si-0.5%Fe)-CrFig.8 Calculated phase diagrams:(a) (55%Al-Zn-2%Mg-1.6%Si)-Cr;(b) (55%Al-Zn-2%Mg-1.6%Si-0.5%Fe)-Cr

55%Al-Zn-2%Mg-1.6%Si镀液中Fe影响Cr的含量,推测是因为Cr和Fe在镀液中存在负的活度相互作用系数。由Fe-Cr二元匀晶相图[25]可知,Fe和Cr在液态和固态都是无限互溶的,因此当上述合金镀液中同时存在Fe和Cr时,由于Fe和Cr之间亲和力比较强,加入Fe会加强了对Cr的吸引作用,使得Cr活动能力下降,即降低了Cr的活度系数,具体表现为Cr的溶解度显著降低。底渣中同时检测到较多的Fe、Cr,也证实了Fe和Cr同时析出的判断。

由此可见,当在55%Al-Zn-2%Mg-1.6%Si熔融镀液中添加Cr时,Cr添加量不宜超过镀液的饱和溶解度,否则多余的Cr也会成为底渣析出。专利文献[15-17]中限定的Cr含量上限1%或5%,在实际生产时不可能达到,并且也没有必要这么高。另外,当采用连续热浸镀方法生产55%Al-Zn-2%Mg-1.6%Si-Cr镀层钢板时,随着镀液Fe含量增加,镀液中析出含Cr的底渣是无法避免的,需要在连续生产时重点关注,根据镀液中Cr和Fe的实际平衡状态,优化镀液的Cr含量。

3 结 论

1)630 ℃时,55%Al-Zn-2%Mg-1.6%Si熔融镀液中Cr元素的饱和溶解度接近0.15%,当Cr含量超过其饱和溶解度时,会形成主要成分为Al-Cr的底渣。

2)在上述Cr饱和的熔融镀液中加入足量的钢板,镀液的饱和Fe含量达到约0.53%,而Cr含量显著下降,由0.15%降至0.026%。

3)提高上述Cr饱和合金镀液的Fe含量,会降低Cr的饱和溶解度,析出Al-(Fe, Cr)-Si金属间化合物,形成底渣沉淀。